用于机动车的摩擦制动器的摩擦制动体、摩擦制动器和用于制造摩擦制动体的方法

1.本发明涉及用于机动车的摩擦制动器的摩擦制动体,尤其制动盘,其具有尤其由灰铸铁制成的基体、施加在基体上的磨损保护层和位于磨损保护层和基体之间的中间层。

2.此外,本发明涉及用于机动车的摩擦制动器,其具有至少一个制动盘和至少一个与所述制动盘相关联且可移动的制动块,以及涉及用于制造上述摩擦制动体的方法。

现有技术

3.用于机动车的摩擦制动器通常具有作为摩擦制动体的制动盘和至少一个具有制动衬片的制动块,其中制动块压靠制动盘以实现制动效果。在此,制动盘通常抗扭地与机动车的车轮连接,并且制动块相对于车身固定地可移动地布置。如果制动块压靠制动盘,则由于制动块和制动盘之间的摩擦接触而在制动盘上产生摩擦,其导致制动盘磨损以及进入周围环境中的制动粉尘。为了降低这种磨损,已知的是摩擦制动体至少在与制动块的接触区域中配备有磨损保护层。因此例如已知的是,将基于硬质金属或碳化物的磨损保护层施加在摩擦制动体的由灰铸铁制成的基体上。此外已知的是,在磨损保护层与基体之间设置中间层,该中间层尤其用作磨损保护层与基体之间的附着力促进剂和腐蚀保护层。

4.发明公开具有权利要求1的特征的根据本发明的摩擦制动体具有的优点是,改进磨损保护层在中间层上的附着以及摩擦制动体的抗裂性和耐腐蚀性。为此,根据本发明,中间层是金属中间层并且通过激光熔覆而施加在基体上。

5.特别地,金属中间层是镍基、钴基或铁基合金。通过借助激光熔覆可实现的低孔隙率以及由此产生的该中间层的高抗裂性,避免了摩擦制动体的层体系中的裂纹扩散和腐蚀。此外,通过激光熔覆确保了,一方面由于材料结合而在中间层与基体之间高的层附着,以及另一方面由于借助激光熔覆施加的中间层的优选高的表面粗糙度而在磨损保护层与中间层之间高的层附着以及由此产生的高的结合力。

6.特别优选的是,所述中间层的面向磨损保护层的表面被热预处理,由此产生磨损保护层在中间层上还更好的附着。特别地,通过预处理来清洁中间层的表面,例如借助激光束处理。

7.根据本发明的一个优选的扩展方案,金属中间层具有至少两相的结构。通过不同的相而实现了提高中间层的撕裂韧性,因为通过相的不同构造而抑制了从一个相过渡到相邻的相时的撕裂进展。

8.优选地,各自的相占中间层的至少5体积%。由此产生有利的结构,该结构提高了撕裂韧性。

9.此外优选设置,磨损保护层是通过热喷涂或激光熔覆而施加到中间层上的磨损保护层。因此,也优选通过激光熔覆将磨损保护层施加到中间层上,由此在制造层体系时产生成本有利的制造过程。

10.根据本发明的一个优选的扩展方案,磨损保护层被构造为陶瓷涂层或铁基合金,

其具有嵌入的硬质材料颗粒,所述硬质材料颗粒由碳化物、氧化物、氮化物或硼化物构成。通过所述添加剂,铁基合金被增强并且被构造为耐磨的。特别优选地,中间层的层厚度至少等于嵌入在磨损保护层中的硬质材料颗粒的平均粒度的两倍。由此,如果在制造过程中无意地将硬质材料颗粒引入到中间层中,也确保由封闭且致密的中间层造成的有效腐蚀保护。

11.具有权利要求9的特征的根据本发明的摩擦制动器的特征在于,制动盘被构造为根据本发明的摩擦制动体。由此产生已经提到的优点。

12.具有权利要求10的特征的根据本发明的方法的特征在于,通过激光熔覆而将金属中间层施加到基体上。由此产生已经提到的优点。

13.其它优点和优选的实施方案尤其从权利要求书以及从上述说明书中得出。

14.特别地,基体由灰铸铁制成。优选首先将金属中间层、然后将磨损保护层施加到基体上。优选地,在施加中间层之前对基体进行机械或热预处理,尤其以满足几何形状要求。优选地,也在施加磨损保护层之前对中间层进行热预处理,尤其是清洁,例如借助激光束处理,以确保磨损保护层与中间层之间良好的层附着。特别地,在基体上施加镍基、钴基或铁基合金作为中间层。在此,中间层优选这样制造,以使得其具有至少两相的结构,以提高撕裂韧性。优选地,中间层这样制造,以使得各自的相占中间层的至少5体积%。优选通过激光熔覆或热喷涂而将所述磨损保护层施加到所述中间层上,该磨损保护层尤其作为陶瓷涂层或作为铁基合金且尤其具有嵌入的硬质材料颗粒,该硬质材料颗粒优选由碳化物、氧化物、氮化物或硼化物构成。

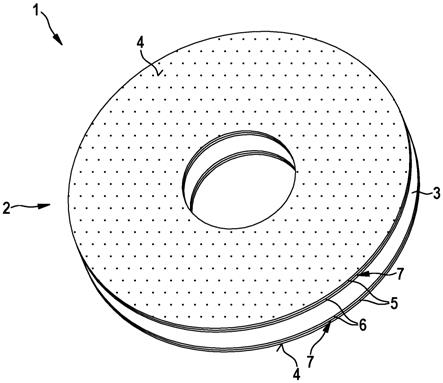

15.下面应借助附图对本发明进行详细解释。为此示出了图1 简化透视图形式的有利的摩擦制动体,图2 摩擦制动体的制造方法的简化图,和图3 用于解释制造方法的流程图。

16.图1以简化透视图形式示出了用于在此未详细示出的机动车摩擦制动器的被构造为制动盘2的摩擦制动体1。摩擦制动体1具有由灰铸铁制成的圆环形基体3。在图1中未示出制动盘2的任选存在的制动盘罩(bremsscheibentopf)。基体3在其两个端面上分别具有环形的摩擦接触表面4,该摩擦接触表面由摩擦制动体1的磨损保护层5形成。磨损保护层5在常规使用时形成用于摩擦制动器的至少一个制动块或制动衬片的摩擦接触配对件,为了进行制动操作,该摩擦接触配对件压靠摩擦接触表面4以实现摩擦制动。制动盘2通常抗扭地与机动车的车轮连接,而制动块相对于壳体固定地仅可朝着制动盘2的方向移动。通过制动盘2与制动块之间的相对运动,在制动块压靠摩擦接触表面4时在摩擦制动体1上产生摩擦,其导致摩擦制动体1的磨损以及导致到达机动车的周围环境中的制动粉尘。

17.磨损保护层5降低这种磨损并且提高摩擦制动体1的耐磨强度。特别地,磨损保护层被构造为陶瓷涂层或铁基合金,其具有嵌入的硬质材料颗粒,该硬质材料颗粒由碳化物、氧化物、氮化物或硼化物构成,以确保上述优点。

18.为了确保磨损保护层5在基体3上的可靠附着,在磨损保护层5与基体3之间形成金属中间层6。中间层6通过激光熔覆而施加到基体3上。

19.为此,图2以简化截面图的形式示出了激光熔覆的过程。在此,基体3的边界层7通过激光束8被这样加热,以使得边界层7熔化。同时,用于制造镍基、钴基或铁基合金形式的

金属中间层的添加剂9通过激光束熔化并且随后与熔化的边界层7混合,以使得尤其形成焊道10,该焊道形成中间层6。

20.特别地,同样通过激光熔覆而将磨损保护层5施加到如此制造的中间层6上。

21.优选地,金属中间层6这样施加到基体3上,以使得其具有至少两相的结构。特别地,在此,这些相各自占中间层的至少5体积%,以确保中间层的有利的抗裂性或撕裂韧性。通过存在不同的相,实现了从一个相过渡到相邻的相时停止或抑制所形成的裂纹,以使得有利地防止裂纹扩展穿透中间层6。

22.图3借助流程图示出了用于制造摩擦制动体1的有利方法。在第一步骤s1中提供基体3。基体优选如前已述由灰铸铁制成。在随后的步骤s2中,对基体3的至少一个端侧的表面进行机械或热预加工或预处理,尤其用于使其上应施加金属中间层6的表面粗糙化或几何形状匹配。接着,在步骤s3中,金属中间层6通过激光熔覆而施加到基体3的端侧的表面上。特别地,中间层是镍基、钴基或铁基合金。通过由于激光熔覆造成的材料结合而确保了,确保中间层6在基体3上的有利的层附着。随后,在中间层6足够程度地凝固或冷却之后,中间层6在步骤s4中在其暴露的表面上任选地热预处理,例如借助激光束处理。随后,在步骤s5中将磨损保护层5施加到中间层6上,尤其借助激光熔覆或热喷涂。如前已述,该磨损保护层5尤其被构造为铁基合金,其具有碳化物、氧化物、氮化物或硼化物以提高耐磨性,或被构造为陶瓷涂层。

23.随后在步骤s6中获得成品摩擦制动体1。任选地,对磨损保护层5进行机械或热后加工,尤其是磨削,以确保用于与摩擦制动器的制动块共同作用的所需表面粗糙度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。