1.本发明涉及一种用于借助于驱动系统来执行开关的切换的方法。

2.本发明还涉及一种用于开关的驱动系统,该驱动系统包括作用于驱动轴的至少一个电机。

背景技术:

3.例如,从德国实用新型de202010011521u1公知一种用于有载分接开关的驱动装置。该有载分接开关驱动装置具有电机,该电机通过连杆与相对应的有载分接开关刚性连接。借助于接线、即通过操纵对电机进行接通或关断的电机接触器来对电机进行操纵。接着,通过驱动轴来操纵有载分接开关。在组装开关之后,在驱动装置处只能还有少量改动。由此,该驱动装置变得刚性且不灵活。即使简单的调整也需要复杂的改造措施。

4.有载分接开关通常被用于调节不同变压器中的电压。为了操纵有载分接开关,使用驱动系统。在此,布置在变压器外壳处的电机通过连杆与有载分接开关连接。通过操纵机电接触器来给该电机供应能量。根据接线来对该电机进行操纵,使得该电机的驱动轴朝向其中一个方向旋转或者朝向另一个方向旋转。在此,在切换之前,并未检查有载分接开关的当前状态或者说当前位置。始终假定的是:有载分接开关自从上一次切换以来就没有改变其位置。

技术实现要素:

5.因而,本发明的任务在于提供一种用于对开关进行切换的方法,通过该方法来始终准确地实施从一个开关状态到下一个开关状态的变换,以便改善在切换时的可靠性并且使切换更安全。

6.该任务通过一种用于将开关从当前开关状态切换到目标开关状态的方法来予以解决,该方法包括权利要求1的特征。

7.本发明的任务还在于:提供一种用于开关的用于执行从当前开关状态到目标开关状态的切换的驱动系统,该驱动系统确保了从一个开关状态到下一个开关状态的准确且可靠的变换。

8.该任务通过一种用于执行将开关从当前开关状态切换到目标开关状态的驱动系统来予以解决,该驱动系统包括权利要求8的特征。

9.按照本发明的用于借助于驱动系统执行将开关从当前开关状态切换到目标开关状态的方法的特点在于:首先由驱动系统从控制设备接收切换信号。然后,通过反馈系统的反馈信号来确定驱动系统的驱动轴的第一位置的至少一个值。同样,通过控制设备依据开关的所要去往的目标开关状态来确定驱动轴的第二位置的值。通过控制设备来确定驱动轴的第一位置的值与驱动轴的第二位置的值之差。最后,控制设备根据反馈信号来作用于电机,直至达到驱动轴的第二位置的值并且因此完成了从当前开关状态到目标开关状态的切换。

10.按照本发明的方法的优点在于:通过所述方法可以可靠地执行从当前开关状态到目标开关状态的切换。

11.同样,利用按照本发明的方法可以考虑用于开关的驱动系统的随时间的变化。

12.按照本发明的一个可能的实施方式,在确定在当前开关状态下驱动轴的第一位置的所述至少一个值之后,可以将驱动轴的第一位置的该值与上一次去往的目标开关状态的驱动轴的位置的值进行比较。上一次去往的目标开关状态对应于应从其出发来进行切换的当前开关状态。如果现在查明当前开关状态的驱动轴的第一位置的值与上一次去往的目标开关状态的驱动轴的位置的值不一致,则控制设备根据反馈信号来作用于电机,直至达到上一次去往的开关状态的驱动轴的位置的值。

13.同样,按照该方法的另一实施方式,可能的是:在确定驱动轴的第一位置的值之后,通过反馈系统的反馈信号来检查该第一位置是否处在预先限定的容限范围内。该容限范围可包括驱动轴围绕当前开关状态的多个位置。

14.优选地,将开关从当前开关状态切换到目标开关状态,使得切换步长具有值 1或

‑

1。这意味着:切换到下一个更低或下一个更高的开关状态。

15.用编码器系统来检测驱动轴的位置,该编码器系统是反馈系统的一部分。编码器系统与驱动轴直接或间接耦联。在控制设备的存储器中,可以寄存开关的开关状态与驱动轴的位置的值的分配。

16.按照本发明的用于开关的用于执行从当前开关状态到目标开关状态的切换的驱动系统的特点在于:设置驱动轴,该驱动轴将驱动系统与开关连接。电机用于对驱动轴进行驱动。控制设备产生针对驱动系统的切换信号。在功能上被分配给驱动轴并且与驱动系统的功率部件连接的反馈系统被设立为:确定驱动系统的驱动轴的第一位置的值。基于该位置,可以产生反馈信号。控制设备的与该功率部件连接的控制单元被设立为:根据切换信号和反馈信号来运行电机,直至到达目标开关状态。

17.按照本发明的一个可能的实施方式,控制单元或控制设备包括存储器。功率部件用于对电机的供应能量。在存储器中寄存有开关的开关状态与驱动轴的位置的值的分配。

18.反馈系统包括编码器系统,该编码器系统与驱动轴直接或间接耦联。编码器系统可以是绝对值编码器、多圈绝对值编码器、单圈旋转编码器、虚拟旋转编码器或者具有至少一个辅助触点的虚拟旋转编码器。

19.经改善的设计基于如下想法:在操纵开关之前、即在获得切换信号之后,依据驱动轴的位置来检查该开关所处的位置以及该开关相对应地自从上一次切换以来已经发生了移动。即检查开关在上一次切换与下一次切换之间是否已经从上一次去往的位置移开。在这种情况下,不太假定开关在此期间已经从一个特定状态、例如一个特定分接状态被切换到另一特定状态、例如另一特定分接状态,而是机械部件是否例如由于振动而已经移动了几度。在确定驱动轴的第一位置的值之后,确定驱动轴的第二位置的值。第二值被分派给开关的特定状态。在有载分接开关的情况下,驱动轴的第二位置的值对应于该有载分接开关的一个分接状态。在确定这些值之差、即在当前位置与所要去往的位置之间的距离之后,控制设备作用于电机,直至驱动轴到达第二位置。借助于反馈系统来进行监控。

附图说明

20.现在,依据随附的附图,通过实施例来更详细地阐述本发明及其优点,而并不由此使本发明限于所示出的实施例。附图中的尺寸比例并不总是对应于真实的尺寸比例,因为一些形状被简化而其它形状为了更好地解释说明而相比于其它元件放大地被示出。

21.其中:

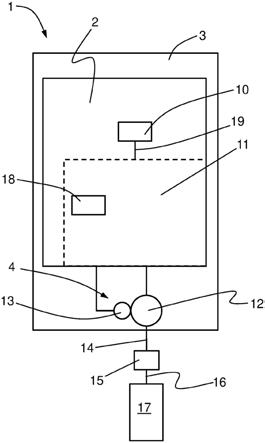

22.图1示出了具有按照本发明的驱动系统的开关的实施方式的示意图;

23.图2示出了具有可利用电机去往的各个开关状态的开关的示意图;

24.图3示出了驱动轴的移动的不同位置的示意图,为了从一个开关状态到达下一个开关状态;

25.图4示出了编码器系统的可用来检测驱动轴的位置的部分的可能的实施方式的示意图;

26.图5示出了按照本发明的用于操纵开关、尤其是有载分接开关的方法流程;以及

27.图6示出了按照本发明的用于操纵开关、尤其是有载分接开关的另一方法流程。

28.针对本发明的相同的或起相同作用的元件使用相同的附图标记。此外,为了清楚起见,在各个附图中只示出了对于描述相应的附图必要的附图标记。

具体实施方式

29.图1示出了具有开关17和驱动系统3的开关组件1的示例性实施方式的示意图,该驱动系统经由驱动轴16与开关17连接。利用该驱动系统3能够实现按照本发明的用于执行切换的方法。开关17可以是有载分接开关、负载转换开关、选择器、双换向器、换向器、预选器、功率开关、负载开关或者隔离开关。驱动系统3包含电机12,该电机可以通过电机轴14以及可选地通过变速器15来对驱动轴16进行驱动。驱动系统3的控制设备2包括功率部件11,该功率部件例如包含:逆变器(未示出),用于对电机12的受控制或经调节的能量供应;以及控制单元10,用于例如经由总线19来操控功率部件11。驱动系统3具有反馈系统4,该反馈系统在功能上被分配给驱动轴16。反馈系统4可以是编码器系统13。编码器系统13同样可以是反馈系统4的一部分。反馈系统4或编码器系统13与功率部件11连接。此外,编码器系统13与驱动轴16直接或间接耦联。

30.编码器系统13被设立为:检测驱动轴16的位置pi、诸如角位置、尤其是绝对角位置的第一值。为此,编码器系统13例如可包括绝对值编码器、尤其是多圈绝对值编码器、单圈旋转编码器,该绝对值编码器固定在驱动轴16上、或者固定在其位置与驱动轴16的位置p1,p2,...,ph唯一关联的电机轴14或其他轴上。例如,诸如通过变速器15的传动比,能根据电机轴14的位置唯一地确定驱动轴16的位置p1,p2,...,ph。编码器系统13还可包括虚拟旋转编码器,该虚拟旋转编码器确定电机轴14的位置并且由此推导出驱动轴16的位置p1,p2,...,ph。

31.反馈系统4被设立为:检测驱动轴16的位置p1,p2,...,ph的值。在编码器系统13被设计成多圈绝对值编码器或单圈旋转编码器的情况下,驱动轴16的位置的值作为记录被提供。

32.在将编码器系统13实施成虚拟旋转编码器的情况下由电机12的转子位置来确定驱动轴16的位置p1,p2,...,ph的值。为此,例如可以利用由于转子在电机12的电机绕组中

的移动而引起的感应式反馈。由于该反馈的强度周期性地发生变化,所以可以尤其是借助于信号分析、诸如通过fft分析来大致确定转子位置。由于驱动轴16的一整圈对应于转子的多圈,所以由此可以以高得多的精度推断出驱动轴16的位置p1,p2,...,ph。

33.编码器系统13也可以构造成虚拟旋转编码器与辅助触点的组合,该辅助触点与驱动轴16直接或间接连接。接着,由虚拟旋转编码器和辅助触点的信号来形成驱动轴16的位置p1,p2,...,ph的值。

34.控制设备2、尤其是控制单元10和/或功率部件11被设立为:根据反馈系统4基于该值所产生的反馈信号来对电机12进行控制或调节。

35.控制设备2、例如控制单元10将驱动轴16的位置p1,p2,...,ph的值用于对开关17定位。驱动轴16的位置p1,p2,...,ph的值可以被指定为一个范围或容限。这能够实现:提高驱动系统3的精度或者改善从当前开关状态sj到目标开关状态sj k的切换的可靠性。

36.图2示出了具有可利用电机12去往的各个开关状态s1,s2,...,sn的开关17的示意图。驱动轴16分配有编码器系统13。在这里所描述的实施方式中,编码器系统13直接被分配给驱动轴16。在通过控制装置10结合功率部件11来操纵电机12的情况下,在开关17中从开关状态s2切换到开关状态s3,如这里所示。在图2中,示出了理想的初始情况,其方式是用于开关状态s2的触点20具有驱动轴16的位置p1。通过对电机12的操纵,驱动轴16经过位置p2至ph

‑

1并且在对电机12的操纵结束时到达对应于目标开关状态s2的位置ph。触点20在切换完成之后与开关状态s3电连接。因此,驱动轴16的位置ph唯一地对应于具有开关状态s3的触点20。对于每次从一个开关状态sj切换到下一更高的开关状态sj 1或者下一更低的开关状态sj

‑

1来说,针对驱动轴16利用编码器系统13确定多个位置p1,p2,...,ph。如果所述多个位置p1,p2,...,ph是已经被编码器系统13确定的,则清楚的是:例如从开关状态sj到下一更高的开关状态sj 1的切换是唯一且可靠地进行的。

37.图3示出了须将驱动轴13移动到的不同位置p1,p2,...,ph以从一个开关状态sj到达下一个开关状态sj 1(目标开关状态)的示意图。在这里所示出的初始情况下,驱动轴13的位置p2不在开关状态sj的情况下的初始位置p1。在这种情况下,在驱动系统3接收到切换信号之后,确定驱动系统3的驱动轴16的第一位置p2的至少一个值。通过反馈系统4或编码器系统13的反馈信号来确定该位置p2。还确定驱动轴16的第二位置ph的值,其中驱动轴16的该位置ph的值对应于开关17的所要去往的开关状态sj 1(目标开关状态)。以在这种情况下为1的切换步长k进行从开关状态sj切换到开关状态sj 1。

38.基于此,可以通过控制设备2来确定驱动轴16的第一位置p2的值与该驱动轴的第二位置ph的值之差。然后,控制设备2根据反馈信号来作用于电机12,直至达到驱动轴16的第二位置ph的值、即开关状态sj 1(目标开关状态)。

39.按照图3中所示出的情况,可以利用第二种可能性来实现从开关状态sj到开关状态sj 1(目标开关状态)的切换。确定在当前开关状态sj的情况下驱动轴16的第一位置p2的值。将驱动轴16的第一位置p2的该值与上一次去往的目标开关状态sj的驱动轴16的位置ph的值进行比较。如果当前开关状态sj的驱动轴16的第一位置p2的值与上一次去往的开关状态sj(目标开关状态sj k)的驱动轴16的位置ph的值不一致,这里就是这种情况,则控制设备2根据反馈信号来作用于电机12,直至达到上一次去往的开关状态sj的驱动轴16的位置ph的值。对于这里所示出的情况来说,这意味着:电机12沿相反方向被操纵,直至到达当前

开关状态sj的驱动轴16的位置p1,该位置对应于上一次去往的开关状态sj的驱动轴16的位置ph,例如在从开关状态sj

‑

1切换到开关状态sj(目标开关状态sj k)的情况下。然后,可以前往位置p1,p2,...,ph,直至到达开关状态sj 1(目标开关状态sj k)。

40.图4示出了编码器系统13的可用来在切换期间检测驱动轴16的位置p1,p2,...,ph的部分的可能的实施方式的示意图。在这里所示出的实施方式中,编码器系统13是编码盘22,该编码盘与驱动轴16固定连接。编码盘22分配有传感器24,该传感器可以检测多个布置在编码盘22的周向上并且相同的标记m1,m2,...,mh。这些标记m1,m2,...,mh对应于驱动轴16的位置p1,p2,...,ph。

41.图5示出了用于执行对具有驱动系统3和开关17的开关组件的切换的方法流程。现在,基于开关17来描述该方法,该开关这里示例性地构造成有载分接开关。然而,开关17也可以构造成负载转换开关、选择器、预选器、双换向器或换向器。

42.在第一步骤40中,首先向控制设备2发出用于“切换”的信号30。该信号30通过电压调节器、监控系统或者通过手动输入(未示出)来产生。也就是说,有载分接开关例如必须被操纵,以便借此调整分接变压器的电压。然而,也可设想的是在维护期间对有载分接开关的进行调整运行,在维护时去往不同的开关状态s1,s2,...,sn。

43.接着,在下一步骤50中,在控制设备2中确定有载分接开关处在哪个开关状态s1,s2,...,sn。为此,通过功率部件11来查询驱动轴16的位置p1,p2,...,ph的值。这通过反馈系统4来实现。视实施方案而定,该值通过编码器系统13借助于直接固定在驱动轴16上的多圈绝对值编码器或单圈旋转编码器或者通过例如利用由于转子在电机12的电机绕组中的移动而引起的感应式反馈的虚拟旋转编码器来被传送给功率部件11并且被控制设备2查询。

44.在最佳情况下,由控制设备2所确定的值对应于被分配给有载分接开关的特定开关状态s1,s2,...,sn或分接状态的值。

45.在下一步骤60中,确定下一个所要去往的开关状态sj 1或分接状态,并且因此确定驱动轴16的其位置ph的值。通过用于切换的信号30来预定对所要去往的开关状态sj 1或分接状态的规定。

46.在下一步骤70中,算出驱动轴16的当前位置p1或状态、在最佳情况下为分接状态的值与驱动轴16的所要去往的位置ph的值之差。该差表示驱动轴16必须通过旋转而达到的理想值。换言之,该差是驱动轴16的所要经过的距离,该距离作为目标预定被传送。

47.控制设备2根据反馈信号来作用于电机12,直至到达了驱动轴16的所要去往的位置ph并且借此到达了所要去往的状态或分接状态。

48.如图6中所示,替选地可能的是:在步骤50之后、即在确定驱动轴16的当前位置p1之后,将触点20移动到位置ph。这并不总是必需的。例如可能发生:触点20以及因此与该触点连接的驱动轴16由于振动而离开了对应于开关状态s1,s2,...,sn之一的位置p1。反馈系统4向功率部件11并且借此向控制单元10报告的驱动轴16位置ph的值与驱动轴16位置p1的值以及上一次去往的开关状态sj(从开关状态sj

‑

1切换到开关状态sj)不匹配。因此,在步骤55中,如果需要,则对驱动轴16的位置ph进行修正,使得采用上一次去往的分接状态sj并且因此采用驱动轴16的位置p1的所属的值。如图5中所描述的那样,以下一步骤60来继续进行。换言之,检查驱动轴16是否处在该驱动轴在上一次切换之后应该所处的位置,并且如果

需要,则将该驱动轴移动到驱动轴16的位置p1,即带回到“正确的”起始点。

49.通过所描述的定位和相对应的调准,降低了错误切换的风险。

50.控制设备2、尤其是控制单元10具有存储器18,在该存储器中,针对开关17的每个特定的开关状态(s1,s2,...,sn)、尤其是有载分接开关的分接状态,分配驱动轴16的位置的一个值。

51.行程配置(fahrprofil)预先给定了驱动轴16所要前往的目标值。在按照行程配置行进时,通过反馈系统4所检测到的实际值可能具有与目标值的偏差。根据实际值与目标值的预先给定的可能的偏差,可以中断或继续对电机12的作用。

52.替选地,在确定驱动轴16的位置p1,p2,...,ph之后,可以检查所确定的值是否处在所谓的容限范围内。该容限范围可以被分配给驱动轴16的特定位置p1,p2,...,ph或分接位置,并且可以可变地被确定。该容限范围例如包括多个位置、例如围绕相应的开关状态s1,s2,...,sn的位置p1

‑

p5。所选择的容限范围取决于整个系统。该容限范围还允许以不那么精确的组件/硬件来执行本发明的方法。如果该值处在容限范围内,则不需要如步骤55中所示的修正。

53.由于可以给每个开关状态s1,s2,...,sn或分接状态分派一个容限范围,所以驱动轴16的位置ph的第二值、即所要去往的开关状态或分接状态也可处在一个容限范围内。这也能够使用不那么精确的组件/硬件。

54.附图标记

[0055]1ꢀꢀ

开关组件

[0056]2ꢀꢀ

控制设备

[0057]3ꢀꢀ

驱动系统

[0058]4ꢀꢀ

反馈系统

[0059]

10

ꢀꢀ

控制单元

[0060]

11

ꢀꢀ

功率部件

[0061]

12

ꢀꢀ

电机

[0062]

13

ꢀꢀ

编码器系统

[0063]

14

ꢀꢀ

电机轴

[0064]

15

ꢀꢀ

变速器

[0065]

16

ꢀꢀ

驱动轴

[0066]

17

ꢀꢀ

开关

[0067]

18

ꢀꢀ

存储器

[0068]

19

ꢀꢀ

总线

[0069]

20

ꢀꢀ

触点

[0070]

22

ꢀꢀ

编码盘

[0071]

24

ꢀꢀ

传感器

[0072]

30

ꢀꢀ

信号

[0073]

40

ꢀꢀ

步骤

[0074]

50

ꢀꢀ

步骤

[0075]

55

ꢀꢀ

步骤

[0076]

60

ꢀꢀ

步骤

[0077]

70

ꢀꢀ

步骤

[0078]

k

ꢀꢀ

切换步长

[0079]

m1,m2,...,mh

ꢀꢀ

标记

[0080]

p1,p2,...,pi,...,ph

ꢀꢀ

驱动轴、电机轴的位置

[0081]

s1,s2,...,sj,...,sn

ꢀꢀ

开关状态

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。