1.本实用新型涉及测试工装领域,尤其涉及一种用于减振器活塞杆疲劳耐久试验装置。

背景技术:

2.现代汽车中广泛使用的液压减振器的结构决定了它在不同路况工作过程中,内部会产生的冲击振动,进而使减振器活塞杆除了要承受来自径向的力,还要承受来自轴向的力,这就要求减振器活塞杆具有一定的耐疲劳强度来提高活塞杆的质量,进而提高减振器的寿命。

3.由于活塞杆焊接后对其使用寿命产生影响,这就需要验证焊接后活塞杆的疲劳耐久性,以评估影响情况。现有的疲劳耐久试验装置具有的缺点是,活塞杆固定效果不好,对测试造成一定影响,同时不能适应不同型号的固定测试。

4.为此,需要提供一种用于减振器活塞杆疲劳耐久试验装置,以解决上述现有技术存在的问题。

技术实现要素:

5.本实用新型的目的是为了解决现有活塞杆固定效果不好的问题,而提出的一种用于减振器活塞杆疲劳耐久试验装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种用于减振器活塞杆疲劳耐久试验装置,其包括用于水平固定一活塞杆的第一固定装置和第二固定装置,所述第一固定装置具有用于套设所述活塞杆一端的定位柱和用于将所述活塞杆一端压紧定在所述定位柱上压紧组件,所述第二固定装置具有用于收容所述活塞杆另一端的凹槽。

7.所述第一固定装置包括第一支撑件,所述定位柱固定在所述第一支撑件顶端中心区域。

8.所述压紧组件包括第一压块和螺丝,所述定位柱上设有外螺纹,所述第一压块穿过所述定位柱压持在所述活塞杆一端上,所述螺丝的内螺纹与所述定位柱外螺纹咬合连接。

9.所述第一支撑件采用钢圆柱,所述定位柱焊接在钢圆柱顶端中心区域。

10.所述第一支撑件底端固定有第一稳固件,所述第一稳固件固定在与第一支撑件内侧。

11.所述第二固定装置包括第二支撑件,所述凹槽设置在所述第二支撑件上端且贯穿整个所述第二支撑件的上端面。

12.所述凹槽采用横截面为半圆形,所述半圆直径与所述活塞杆另一端直径一致。

13.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:通过设置第一固定装置固定活塞杆的吊耳,第二固定装置固定活塞杆的轴端,通过减振器疲劳试验机以对焊接盘体后的活塞杆进行疲劳测试,验证焊接后对活塞杆造成的伤害,用于保证产品质量;

第一固定装置通过定位柱、压紧组件实现对吊耳的固定,避免产生晃动。

附图说明

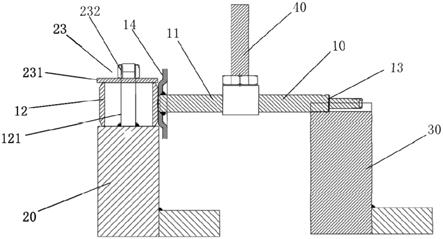

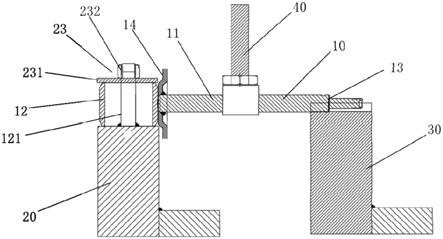

14.图1为本实用新型用于减振器活塞杆疲劳耐久试验装置剖视图;

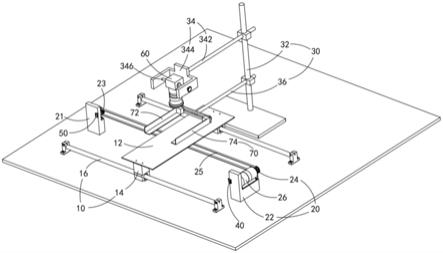

15.图2为图1中第一固定装置示意图;

16.图3为图2另一角度结构示意图;

17.图4为图2中第一固定装置俯视图;

18.图5为图1中第二固定装置示意图;

19.图6为图5另一角度示意图;

20.图7为图5中第二固定装置俯视图;

21.图8为图1中连接杆、u型夹板示意图;

22.图9为图8另一角度示意图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

24.参照图1至图9,本实用新型为一种用于减振器活塞杆疲劳耐久试验装置,用于固定活塞杆10,其包括用于固定活塞杆10一端的第一固定装置20以及用于固定活塞杆10另一端的第二固定装置30,活塞杆10水平固定在第一固定装置20和第二固定装置30上。

25.在本实施例下,参见图1,活塞杆10包括本体11和固定在本体11一端的吊耳12,本体11的另一端为轴端13,活塞杆10设有吊耳12的一端为吊耳端。具体的,吊耳12与本体11焊接。此外,吊耳12与本体11连接处焊接有盘体 14,且盘体14套在本体11上。

26.第一固定装置20用于固定活塞杆10的吊耳12,第二固定装置30用于固定活塞杆10的轴端13,通过减振器疲劳试验机以对焊接盘体14后的活塞杆10进行疲劳测试,验证焊接后对活塞杆10造成的伤害,用于保证产品质量。

27.在本实施例下,参见图2,第一固定装置20包括第一支撑件21、固定在第一支撑件21上的定位柱22和压紧组件23,吊耳12中心具有一通孔121,吊耳12通过所述通孔121套在定位柱22上,压紧组件23将吊耳12固定在定位柱22 上,防止吊耳12晃动,避免影响测试效果。

28.参见图1,压紧组件23包括第一压块231和螺丝232,定位柱22上设有外螺纹,第一压块231穿过定位柱22压持在吊耳12上,螺丝232的内螺纹与定位柱22的外螺纹咬合连接,以将吊耳12锁紧在定位柱22上。

29.在本实施例下,第一压块231的最大宽度不超过吊耳12的宽度,以避免第一压块231与盘体14产生干涉。

30.第一支撑件21采用钢圆柱,且钢圆柱的直径大于吊耳12直径,定位柱22 焊接在钢圆柱顶端中心区域。为了增加第一支撑件21稳定性,参见图2,第一支撑件21底端固定有第一稳固件24,第一稳固件24采用长方形块体,长方形块体与第一支撑件21内侧焊接。

31.参见图5或图7,第二固定装置30包括设置有凹槽311的第二支撑件31和第二压块(未图示),凹槽311用于收容轴端13,第二压块用于将轴端13压紧在凹槽311内。凹槽311采用横截面为半圆形,半圆直径与轴端13直径一致,实现较高的匹配度。具体的,凹槽311设置在第二支撑件31上端且贯穿整个第二支撑件31的上端面。

32.针对不同型号的活塞杆10,为了保证活塞杆10中心轴处于水平状态,可通过在定位柱22上安装垫片以增加吊耳12的高度,以此来适应不同规格的活塞杆10的固定。

33.第二支撑件31采用钢圆柱,为了增加第二支撑件31稳定性,第二支撑件 31底端固定有第二稳固件33,第二稳固件33采用长方形块体,长方形块体与第二支撑件31外侧焊接。

34.减振器疲劳试验机具有传感器,参见图1,用于减振器活塞杆疲劳耐久试验装置还包括用于与传感器连接的连接杆40,参见图8和图9,连接杆40上端与传感器连接,连接杆40下端设有u型夹板50,u型夹板50与活塞杆10的本体 11配合。

35.第一固定装置20、第二固定装置30固定在一试验平台(未图示)上,液压缸控制试验平台的上下浮动,实现固定在第一固定装置20、第二固定装置30的活塞杆10的上下调节。

36.本实用新型的工作原理:第一固定装置20固定活塞杆10的吊耳12,第二固定装置30固定活塞杆10的轴端13,减振器疲劳试验机对焊接盘体14后的活塞杆10进行疲劳测试,频率控制在3,幅值控制在0.5,记录循环次数来获得疲劳强度,验证焊接后对活塞杆10造成的伤害,用于保证产品质量。

37.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。