1.本实用新型涉及一种座椅背架,尤其是一种人体工程学车用座椅背架,同时还涉及其专用焊具。

背景技术:

2.众所周知,大多数情况下,人们的工作学习都是坐姿,因此座椅使人感觉舒适、易于消除疲劳至关重要。现有静态环境座椅已在传统座椅的基础上有了很大进步,设计时充分考虑了人体脊椎曲度以及坐稳后上半身重心落在臀部等人体工程学原理。然而,这些静态座椅的结构并不适于需要考虑颠簸、甚至冲击等动态环境因素,而且还要安装可调扶手等结构的车用座椅。

3.检索可知,申请号为201811262669.2的中国专利公开了一种人体工程学的汽车座椅,其底座和椅背转动连接,底座的顶部中心位置开设有凹槽,凹槽内设有气垫一,椅背的侧壁沿竖直方向依次固定连接有第一密封管和第二密封管,第一密封管和第二密封管的一端连通,第二密封管内滑动密封连接有第二推盘,第二推盘上设有第二推杆,第二推杆远离第二推盘的一端穿过第二密封管的外壁并延伸到第二密封管的外部,椅背的侧壁固定连接有气囊,出气口连接有输气管。该技术方案虽然结构简单,并由于在椅背与底座之间增加了靠垫,能够为身材较小的使用者提供有效的支撑,同时靠垫的表面和靠垫的顶部均根据人体工程学设置适合人体结构的装置,能够为使用者提供可靠、舒适的支撑。但是,其完全凭借柔性靠垫的变形适合人体结构,在颠簸、甚至存在冲击的动态环境中,舒适感欠佳,而且支撑结构的强度需要借助增大钢管直径、壁厚才能保证。

4.此外,检索可知,申请号为201810115902.8的中国专利文献公开了一种汽车座椅骨架自动装配生产线,包括头部升降机、传送线、尾部升降机、骨架推杆安装装置、侧板夹紧安装装置以及静音房,传送线为直线水平传送结构,传送线上同轴传送托盘,托盘上限位支撑待加工的座椅骨架;在传送线的输入端安装有头部升降机便于上线待加工的座椅骨架,在传送线的输出端安装有尾部升降机便于下线完成加工过的座椅骨架,在传送线上均布设置有多个工位,传送线中部的工位外侧间隔设置有骨架推杆安装装置、侧板夹紧安装装置以及静音房。但该技术方案未涉及汽车座椅骨架的高效优质焊接。

技术实现要素:

5.本实用新型的目的在于:针对上述现有技术存在的缺点,通过形状结构设计改进,提出一种符合动态环境人体工程学原理、有助于提高乘坐舒适度,并且节省材料、保证强度的人体工程学车用座椅背架,同时给出相应的专用焊具,在保证产品质量的前提下,提高生产效率。

6.为了达到上述目的,本实用新型人体工程学车用座椅骨架的基本技术方案为:包括对称的左、右圆管支架,所述左、右圆管支架分别由相对内倾的上段、下端前倾的下段、以及空间弯曲过渡的中段构成;

7.所述左、右圆管支架上段的上部内侧分别与头靠板的两端焊接,所述左、右圆管支架上段的中部内侧分别与上靠背板的两端焊接,所述左、右圆管支架的中段内侧分别与中靠背板的两端焊接,所述左、右圆管支架的下段内侧分别与下靠背板的两端焊接;

8.所述左、右圆管支架上段的顶部朝内弯曲后分别与左、右上扶手架焊接;所述左、右圆管支架上段的中部外侧分别与侧扶手架焊接;至少所述左、右圆管支架之一的下段一侧与旋转扶手架焊接,所述左、右圆管支架下段的底部与插卡的后倾调节支架焊接。

9.采用本实用新型后,由于座椅骨架设计考虑到人体工程学原理,其本身形状已具有适应人体脊椎的曲度,因此装上较为柔软的靠垫之后,靠背的轻度变形即可使靠垫与人体脊背吻合,使人乘坐舒适。并且,左、右圆管支架与头靠板以及上、中、下靠背板焊接构成了稳定的框架结构,因此采用较细的薄壁钢管制造即可满足刚性要求。在颠簸、冲击的动态环境中,由于座椅骨架本身具有适应人体脊椎的曲度,因此受力均匀,可以保证强度,并且靠背的富裕柔性可始终保持与人体脊背形状吻合,从而保持舒适度。

10.本实用新型进一步的完善是:所述中段以后倾结合内倾空间弯曲,两端分别圆弧过渡到上段和下段。这样更符合人体工程学原理。

11.本实用新型更进一步的完善是:所述下段的底部开有插槽,其中插卡片状后倾调节支架后焊接。这样不仅便于相互定位,而且有助于提高强度。

12.本实用新型再进一步的完善是:所述头靠板和中靠背板的截面为槽形、且两端分别具有与左、右圆管支架适配的卡弧。这样不仅便于焊机定位,并保证焊接强度。

13.本实用新型人体工程学车用座椅背架的专用焊具基本技术方案为,包括基板,所述基板具有与所述左、右圆管支架上段和中段位置对应的低台和与上段位置对应的高台;

14.所述低台固定有中段定位卡座、头靠板定位座、上靠背板定位座和中靠背板定位座;所述中段定位卡座设有两处分别与中段对应部位适配的卡口,所述头靠板定位座、上靠背板定位座和中靠背板定位座上分别设有两处托块,所述托块上分别具有与头靠板、上靠背板和中靠背板适配的定位结构;

15.所述高台固定有下段定位卡座和下靠背板定位座,所述下段定位卡座设有两处分别与下段对应部位适配的卡槽,所述下靠背板定位座上分别设有两处托柱,所述托柱上分别设有与下靠背板适配的定位结构;

16.所述低台端部固定有左、右上扶手架定位挡块,所述定位挡块上装有与左、右上扶手架安装孔位置对应的就位销;所述高台两侧分别装有侧扶手架对合夹钳;

17.所述高台端部两侧分别装有后倾调节支架对合夹钳,且至少一侧装有旋转扶手架对合夹钳。

18.这样装夹后,可以左、右圆管支架为基准,快捷、方便地将本实用新型人体工程学车用座椅背架的所有构件相互准确定位,一次性焊接作业后,即可制成该座椅背架,有助于保证产品质量,提高生产效率。

19.本实用新型专用焊具的进一步完善是:所述侧扶手架对合夹钳和旋转扶手架对合夹钳的结构相同,含有固定底板;所述固定底板的外端安装固定螺母,所述固定螺母中装有旋进螺杆,所述旋进螺杆的外端装有把手;所述固定底板的中部安装固定滑座,所述固定滑座中插装与之动配合的顶进杆,所述顶进杆的前端固连内表面与待夹紧件适配的活动钳口、外端固连顶进块;所述顶进块的外端具有垂向延伸的t形滑槽,所述旋进螺杆的内端装

有卡入t形滑槽的挡头。

20.本实用新型专用焊具再进一步的完善是:所述后倾调节支架对合夹钳与内部的固定钳口组件配合,所述固定钳口组件的座板支撑第一固定钳口和第二固定钳口;所述第一固定钳口装有与片状后倾调节支架就位孔对应的插销,所述第二固定钳口穿装与片状后倾调节支架铰装孔位置对应的内撑定位轴。

21.本实用新型专用焊具更进一步的完善是:所述头靠板、上靠背板、中靠背板分别具有各自的工艺安装孔;各托块上分别装有与头靠板、上靠背板和中靠背板相应工艺安装孔位置对应的定位销,构成相应的适配定位结构。

22.本实用新型专用焊具又进一步的完善是:各托柱上分别设有与下靠背板适配的卡凹,构成相应的适配定位结构。

附图说明

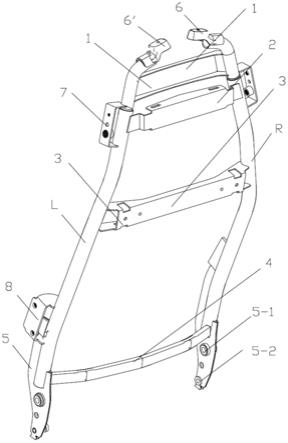

23.图1为本实用新型的一个实施例的结构示意图。

24.图2为图1的侧视图。

25.图3为图1的立体结构示意图。

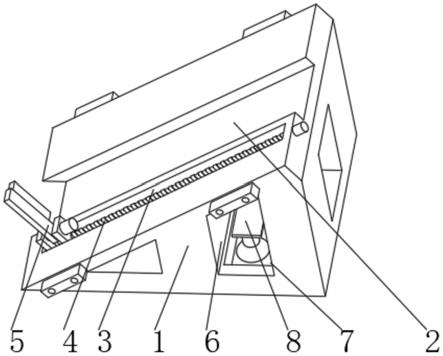

26.图4为图1实施例的专用焊具立体结构示意图。

27.图5为图4专用焊具的正投影结构示意图。

28.图6为图5的俯视图。

具体实施方式

29.实施例1

30.本实施例为一种应用于公交车辆上的人体工程学车用座椅骨架,其结构如图1、图2、图3所示,对称的左、右圆管支架l、r分别由相对内倾的上段l1、下端前倾的下段l3、以及空间弯曲过渡的中段l2构成。中段l2以后倾结合内倾空间弯曲,且两端分别圆弧过渡到上段和下段,这样不仅使上中下各段的连接顺畅,而且更符合人体工程学原理。

31.左、右两上段l1的上部内侧分别与头靠板1的两端焊接,两上段l1的中部内侧分别与上靠背板2的两端焊接,左、右两中段l2的内侧分别与中靠背板3的两端焊接,左、右两下段l3的内侧分别与下靠背板4的两端焊接。头靠板1、上靠背板2、中靠背板2、下靠背板3分别具有与人体背部相适的曲度,且具有各自的工艺安装孔。

32.上段l1的顶部朝内弯曲后分别与左、右上扶手架6、6’焊接;上段l1的中部外侧分别与门形的侧扶手架7焊接;右圆管支架r下段l3一侧与安装可转位调节扶手的旋转扶手架8焊接,下段l3的底部开有插槽,其中插卡具有铰装孔5

‑

1和就位孔5

‑

2的片状后倾调节支架5后焊接,由此可以使座椅骨架安装后具有后倾角度调节功能。头靠板1、上靠背板2、中靠背板2、下靠背板3分别具有与人体背部相适的曲度,且具有各自的工艺安装孔。头靠板1和中靠背板2的截面均为槽形,且两端分别具有与左、右圆管支架l、r适配的卡弧,左、右上扶手架6、6’分别具有各自的安装孔。

33.本实施例由于座椅骨架垂向设计具有一定程度上符合人体工程学原理的曲度,即座椅骨架本身形状已具有对人体脊椎曲度的适应性,因此装上海绵之类较为柔软的靠垫之后,只要人体稍微后仰即使人体脊背与轻度弹性变形的靠背完全吻合,使人感到安逸舒适。

由于本实施例的座椅骨架静态使靠背静态时保留了富裕柔性,因此在颠簸、冲击的动态环境靠背依然可以与人体脊背形状吻合,这种动态环境与人体脊背的吻合不仅保持了舒适性,而且使得座椅骨架的受力均匀,因此与合理的框架结构设计结合,可以在保证强度的前提下,采用与现有技术相比,细径薄壁质轻的材料制造。

34.本实施例人体工程学车用座椅背架各构件制出之后,将其组合焊接是保证最终座椅背架质量的关键工序。为此,设计了图4、图5、图6所示的专用焊具。

35.该专用焊具的基板b上具有与左、右圆管支架上段和中段位置对应的低台bl和与上段位置对应的高台bh。

36.低台bl固定有中段定位卡座12、头靠板定位座b1、上靠背板定位座b2和中靠背板定位座b3。中段定位卡座12的两处支撑12

‑

1、12

‑

2上分别具有与中段对应部位适配的卡口。头靠板定位座b1、上靠背板定位座b2和中靠背板定位座b3上分别设有两处托块bt,各托块bt上分别具有与头靠板、上靠背板和中靠背板相应工艺安装孔位置对应的定位销bx。

37.高台bh固定有下段定位卡座13和下靠背板定位座b4。下段定位卡座13的两处支撑13

‑

1、13

‑

2上分别具有与下段对应部位适配的卡槽。下靠背板定位座b4上分别设有两处托柱bz,托柱bz上分别设有与下靠背板适配的定位卡凹结构。

38.低台bl端部固定有左、右上扶手架定位挡块b6,定位挡块b6上装有与左、右上扶手架安装孔位置对应的就位销bj。高台bh两侧分别装有侧扶手架对合夹钳b7;高台bh端部两侧分别装有后倾调节支架对合夹钳b5以及旋转扶手架对合夹钳b6,两侧都装有旋转扶手架对合夹钳使得该夹具适于旋转扶手架按需焊接在座椅背架的左侧或右侧。

39.侧扶手架对合夹钳b7和旋转扶手架对合夹钳b6的结构相同,包括固定底板b1,固定底板b1的外端安装固定螺母b6,固定螺母b6中装有旋进螺杆b5,旋进螺杆b5的外端装有折叠把手b8;固定底板b1的中部安装固定滑座b3,固定滑座b3中插装两根与之动配合的顶进杆b7,顶进杆b7的前端是内表面与待夹紧件适配的活动钳口b2、外端是顶进块b4,顶进块b4的外端具有垂向延伸的t形滑槽,旋进螺杆b5的内端装有卡入t形滑槽的挡头螺母b10以及调节螺母b9。夹紧操作时,旋转折叠把手b8可以带动旋进螺杆b5转动,其与固定螺母b6构成的螺旋副以及t形滑槽结构将通过挡头螺母把旋转运动转变为顶进块b4带动顶进杆b7的直线移动,结果使活动钳口b2朝内顶紧待夹紧件——侧扶手架或旋转扶手架。

40.后倾调节支架对合夹钳b5除了具有与侧扶手架对合夹钳b7相同的外部结构之外,还与内部的固定钳口组件配合,固定钳口组件的座板g2支撑前固定钳口g3和后固定钳口g4,其中前固定钳口g3装有与片状后倾调节支架就位孔对应的插销,后固定钳口g4穿装与片状后倾调节支架铰装孔位置对应的内撑定位轴g1。这样,不仅借助铰装孔实现了片状后倾调节支架可靠夹持定位,而且可以避免其变形。

41.实践表明,采用本实施例的专用焊具后,可以将座椅背架的所有制成构件全部以彼此焊接所需的准确位置稳妥快捷地相对固定,之后进行焊接作业即可,不仅显著提高了生产效率,而且使得焊接质量得到切实保证。

42.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。