1.本实用新型涉及手推车制造领域,更具体的说,它涉及一种手推车车架焊接工装。

背景技术:

2.手推车是以人力推、拉的搬运车辆,其造价低廉、维护简单、操作方便、能在机动车辆不便使用的地方工作,因而经常被用于短距离搬运物料。

3.如图1所示为一种手推车,其包括车轮3、车斗1、车架2和紧固组件4,车斗1底部开设有多个用于安装螺栓41的第一通孔101,第一通孔101分为两组,每组多个第一通孔101。车架2包括一根钢管21和两个条形钢板22,钢管21需要被弯管机弯折出车轮连接部211、两个车斗支撑部212和两个手柄213,两条形钢板22相互平行,条形钢板22的两端分别与两个车斗支撑部212焊接在一起,两个条形钢板22上均竖直开设有多个第二通孔221。两组第一通孔101分别对应两条形钢板22上的第二通孔221,同组的多个第一通孔101与其对应的条形钢板22上的多个通孔一一对应。紧固组件4包括螺栓41和螺母42,紧固组件4对应多个第一通孔设置多组,每个螺栓41穿过其对应的第一通孔101与其对应的第二通孔221后与螺母42螺纹连接。

4.现有的车斗1多是通过冲压机成型的,四个第一通孔101也会通过冲压机加工出来;这就要求每次两条形钢板22焊接在钢管21上的位置都需要使四个第二通孔221与四个第一通孔101对齐。但现在两条形钢板22焊接在钢管21上时,两条形钢板22的位置还是通过焊接工人人工确定,两条形钢板22在钢管21上的位置精度不高,容易发生四个第一通孔101无法与四个第二通孔221同时对齐的现象,导致有的螺栓41无法穿过其对应的第一通孔101和第二通孔221。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种手推车车架焊接工装,其通过管夹具和限位柱限定了钢管和两条形钢板的相对位置,提高了车架焊接时两条形钢板在钢管上的位置精度,使得两条形钢板上的所有第二通孔均与其对应的第一通孔对齐,确保了所有螺栓均能穿过其对应的第一通孔和第二通孔。

6.为实现上述目的,本实用新型提供了如下技术方案:一种手推车车架焊接工装,包括焊接底座、定位支架、两组管夹具和多个限位柱,定位支架固定在焊接底座的一侧,用于钩住车轮连接部的前端;两组管夹具和多个限位柱均固定在焊接底座上;两组管夹具分别用于夹住两个车斗支撑部;多个限位柱分为两组,每组多个限位柱,两组限位柱分别对应两个条形钢板;同组的多个限位柱与其对应的条形钢板上的多个第二通孔一一对应,同组的多个限位柱分别插入其对应的多个第二通孔中。

7.通过采用上述技术方案,通过管夹具和限位柱限定了钢管和两条形钢板的相对位置,提高了车架焊接时两条形钢板在钢管上的位置精度,使得两条形钢板上的所有第二通孔均与其对应的第一通孔对齐,确保了所有螺栓均能穿过其对应的第一通孔和第二通孔。

8.本实用新型进一步设置为:每组管夹具包括多个,每个管夹具顶部均开设有限位槽,限位槽贯穿管夹具;当一组管夹具夹住其对应的车斗支撑部时,车斗支撑部嵌入该组所有管夹具的限位槽中。

9.通过采用上述技术方案,焊接工人通过将车斗支撑部插入或拔出其对应的限位槽,即可阻止钢管围绕定位支架转动,配合定位支架限定钢管在焊接底座上的位置,方便快捷。

10.本实用新型进一步设置为:所有管夹具夹持两车斗支撑部的位置与两条形钢板的四端在两车斗支撑部上焊接位置均不重合。

11.通过采用上述技术方案,能够避免管夹具顶部顶住两条形钢板,使两条形钢板的四个端部高于两车斗支撑部,无法与两车斗支撑部相互贴合。

12.本实用新型进一步设置为:还包括水平式夹钳,水平式夹钳设置两个,两个水平式夹钳分别用于抵紧两条形钢板顶面。

13.通过采用上述技术方案,焊接工人无需手压条形钢板将条形钢板抵紧在两车斗支撑部,以免焊接时溅起的火星烫伤焊接工人。

14.本实用新型进一步设置为:限位柱包括钢板支撑部和钢板限位部,钢板支撑部和钢板限位部的轴线共线,钢板限位部的直径与第二通孔的孔径相同,钢板支撑部的直径大于钢板限位部的直径。

15.通过采用上述技术方案,钢板限位部插入其对应的第二通孔中,且水平式夹钳抵紧在条形钢板顶面时,条形钢板底面抵紧在钢板支撑部的顶面上,钢板支撑部能够帮助两车斗支撑部支撑条形钢板,减小条形钢板因水平式夹钳的挤压向下弯曲的可能性。

16.本实用新型进一步设置为:还包括支撑平台,焊接底座背离定位支架的一侧与支撑平台转动连接。

17.本实用新型进一步设置为:还包括连接组件,连接组件包括两个连接套和连接件,两连接套固定在支撑平台上,且两连接套轴线共线,连接件相互背离的两侧与两连接套转动连接。

18.本实用新型进一步设置为:定位支架包括支腿、支撑梁和定位柱,支撑梁靠近焊接底座的一端与焊接底座固定连接,定位柱固定在支撑梁顶部;支腿顶端与支撑梁转动连接。

19.通过采用上述技术方案,支腿支起时,焊接底座靠近定位支架的一侧保持向上倾斜的状态,方便焊接;支腿收起时,焊接底座放倒,以便于取下车架和放上下一个车架的配件。

20.本实用新型进一步设置为:定位支架还包括合页,合页的一边与支腿顶端固定连接,另一边与支撑梁底面固定连接。

21.综上所述,本实用新型相比于现有技术具有以下有益效果:

22.1、本实用新型通过管夹具和限位柱限定了钢管和两条形钢板的相对位置,提高了车架焊接时两条形钢板在钢管上的位置精度,使得两条形钢板上的所有第二通孔均与其对应的第一通孔对齐,确保了所有螺栓均能穿过其对应的第一通孔和第二通孔。

23.2、本实用新型通过水平式夹钳将条形钢板夹紧在两车斗支撑部上,使得焊接工人无需手压条形钢板将条形钢板抵紧在两车斗支撑部,以免焊接时溅起的火星烫伤焊接工人。

24.3、本实用新型通过连接组件和定位支架的配合,使得焊接底座靠近定位支架的一侧能保持向上倾斜的状态,方便了车架焊接工作的进行。

附图说明

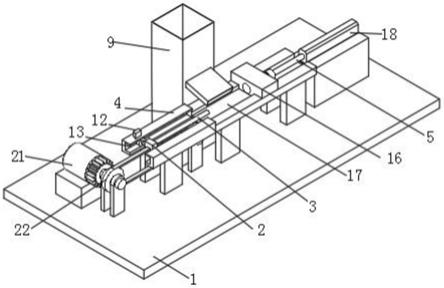

25.图1为背景技术中手推车的爆炸图;

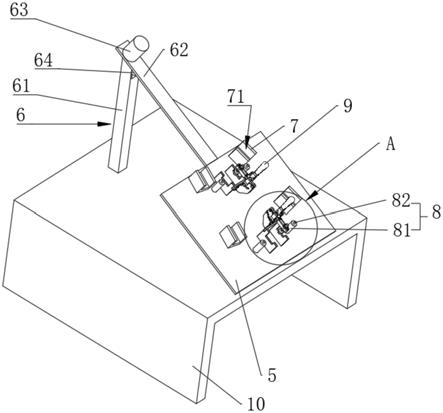

26.图2为本实施例的使用状态图;

27.图3为本实施例的整体结构示意图;

28.图4为图3中a区域的放大示意图;

29.图5为体现本实施例中连接组件的示意图。

30.图中:1、车斗;101、第一通孔;2、车架;21、钢管;211、车轮连接部;212、车斗支撑部;213、手柄;22、条形钢板;221、第二通孔;3、车轮;4、紧固组件;41、螺栓;42、螺母;5、焊接底座;6、定位支架;61、支腿;62、支撑梁;63、定位柱;64、合页;7、管夹具;71、限位槽;8、限位柱;81、钢板支撑部;82、钢板限位部;9、水平式夹钳;10、支撑平台;11、连接组件;111、连接件;1111、固定部;1112、连接柱;112、连接套。

具体实施方式

31.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

32.下面结合附图和较佳的实施例对本实用新型作进一步说明。

33.实施例:

34.如图2和图3所示,为本实用新型较佳实施例的基本结构,一种手推车车架焊接工装,包括焊接底座5、定位支架6、两组管夹具7和多个限位柱8,定位支架6固定在焊接底座5的一侧,用于钩住车轮连接部211的前端;两组管夹具7和多个限位柱8均固定在焊接底座5上;两组管夹具7分别用于夹住两个车斗支撑部212,阻止钢管21围绕定位支架6转动;多个限位柱8分为两组,每组多个限位柱8,两组限位柱8分别对应两个条形钢板22,本实施例中每组两个限位柱8;当钢管21被定位支架6、两组管夹具7固定在焊接底座5上时,将每个条形钢板22的两端分别搭在两车斗支撑部212上,同组的两个限位柱8分别插入其对应的条形钢板22上的两第二通孔221中,以限定两条形钢板22在焊接底座5上的位置,使得车架2焊接完成后,两条形钢板22上的所有第二通孔221均与其对应的第一通孔101对齐。本实施例通过管夹具7和限位柱8限定了钢管21和两条形钢板22的相对位置,提高了车架2焊接时两条形钢板22在钢管21上的位置精度,使得两条形钢板22上的所有第二通孔221均与其对应的第一通孔101对齐,确保了所有螺栓41均能穿过其对应的第一通孔101和第二通孔221。

35.具体的,每组管夹具7包括多个,每个管夹具7顶部均开设有限位槽71,限位槽71贯穿管夹具7;当一组管夹具7夹住其对应的车斗支撑部212时,车斗支撑部212嵌入该组所有管夹具7的限位槽71中。本实施例中每组管夹具7设置两个。焊接工人通过将车斗支撑部212插入或拔出其对应的限位槽71,即可阻止钢管21围绕定位支架6转动,配合定位支架6限定

钢管21在焊接底座5上的位置,方便快捷。

36.具体的,两组管夹具7对称设置。

37.具体的,所有管夹具7夹持两车斗支撑部212的位置与两条形钢板22的四端在两车斗支撑部212上焊接位置均不重合,以免管夹具7顶部顶住两条形钢板22,使两条形钢板22的四个端部高于两车斗支撑部212,无法与两车斗支撑部212相互贴合。

38.本实施例还包括水平式夹钳9,水平式夹钳9设置两个,两个水平式夹钳9分别用于将两条形钢板22夹紧在两车斗支撑部212上。当每个条形钢板22两端的底部抵在两车斗支撑部212上时,将每个水平式夹钳9的夹持部抵紧在其对应的条形钢板22的顶面上,即可将该条形钢板22夹紧在两车斗支撑部212上,使得焊接工人无需手压条形钢板22将条形钢板22抵紧在两车斗支撑部212,以免焊接时溅起的火星烫伤焊接工人。

39.如图4所示,限位柱8包括钢板支撑部81和钢板限位部82,钢板支撑部81和钢板限位部82的轴线共线,钢板限位部82的直径与第二通孔221的孔径相同,钢板支撑部81的直径大于钢板限位部82的直径。钢板限位部82插入其对应的第二通孔221中,且水平式夹钳9抵紧在条形钢板22顶面时,条形钢板22底面抵紧在钢板支撑部81的顶面上,钢板支撑部81能够帮助两车斗支撑部212支撑条形钢板22,减小条形钢板22因水平式夹钳9的挤压向下弯曲的可能性。

40.本实施例还包括支撑平台10,焊接底座5背离定位支架6的一侧与支撑平台10转动连接。

41.如图5所示,本实施例还包括连接组件11,连接组件11包括两个连接套112和连接件111,连接件111包括固定部1111和两个连接柱1112,固定部1111固定在焊接底座5底部,两连接柱1112分别固定在固定部1111的两侧靠近底部的位置,两连接柱1112轴线共线且平行于同组两个限位柱8的排布方向;两连接套112固定在支撑平台10顶面,且两连接套112轴线共线,两连接柱1112分别插入两连接套112中与两连接套112转动连接。本实施例通过两连接套112和连接件111之间的转动连接。

42.具体的,两连接套112相互靠近的两侧分别与固定部1111相互背离的两侧相互贴合,以免焊接过程中,连接件111在两连接套112中沿两连接套112轴线滑动,减少焊接底座5晃动的可能。

43.定位支架6包括支腿61、支撑梁62和定位柱63,支撑梁62靠近焊接底座5的一端与焊接底座5固定连接,定位柱63固定在支撑梁62顶部,以便于钩住车轮连接部211的前端;支腿61顶端与支撑梁62转动连接,支腿61顶面为斜面,斜面靠近焊接底座5的一侧向下倾斜;斜面与支撑梁62底面相互贴合时,支腿61底面与支撑平台10顶面相互贴合,使得焊接底座5靠近定位支架6的一侧保持向上倾斜的状态,方便焊接。车架2焊接好后,把支腿61转动至水平状态,即可把焊接底座5放倒,以便于取下车架2和放上下一个车架2的配件。

44.具体的,定位支架6还包括合页64,合页64的一边与支腿61顶端靠近焊接底座5的一侧固定连接,另一边与支撑梁62底面固定连接。

45.综上所述,本实施例通过管夹具7和限位柱8限定了钢管21和两条形钢板22的相对位置,提高了车架2焊接时两条形钢板22在钢管21上的位置精度,使得两条形钢板22上的所有第二通孔221均与其对应的第一通孔101对齐,确保了所有螺栓41均能穿过其对应的第一通孔101和第二通孔221。而且,本实施例通过水平式夹钳9将条形钢板22夹紧在两车斗支撑

部212上,使得焊接工人无需手压条形钢板22将条形钢板22抵紧在两车斗支撑部212,以免焊接时溅起的火星烫伤焊接工人。最后本实施例通过连接组件11和定位支架6的配合,使得焊接底座5靠近定位支架6的一侧能保持向上倾斜的状态,方便了车架2焊接工作的进行。

46.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。