1.本实用新型涉及蒸汽加压砌块加工设备技术领域,具体涉及一种基于余热利用的锅炉给水预热装置。

背景技术:

2.装配式建筑加气混凝土板材砌块新型材料是提高资源利用率和保护环境的迫切需要,是我国实行土地资源保护,实现可持续发展战略的重大举措。国家正强制推行装配式建筑加气混凝土板材砌块新型材料,禁用粘土砖。近年来,随着房地产的蓬勃发展和基础设施的不断投入,对装配式建筑加气混凝土板材砌块的需求正越来越多,市场前景非常乐观。在国内, 装配式建筑加气混凝土板材砌块正面临着高速发展期。目前,装配式建筑加气混凝土板材砌块的制作工艺包括混料、浇注、静养、切割、蒸养等工序,燃煤锅炉是为蒸养提供蒸汽的设备,在现有的技术中,燃煤锅炉在燃烧的过程中,排出的烟气中还含有大量的热量,如果直接排放,不仅贵浪费大量的热量,而且也会对周边的环境造成污染。因此,研制开发一种结构合理、投资成本低、既能提高热能的利用率、又能提高锅炉产汽效率的基于余热利用的锅炉给水预热装置时客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种结构合理、投资成本低、既能提高热能的利用率、又能提高锅炉产汽效率的基于余热利用的锅炉给水预热装置。

4.本实用新型的目的是这样实现的,包括锅炉本体、设置在锅炉本体上的排烟管和进水管,锅炉本体的一侧安装有余热回收器,余热回收器内的中心处竖直设置有中心除尘管,排烟管的出气端进入余热回收器后与中心除尘管的上部连通,中心除尘管的上端与余热回收器的顶部固定连接,中心除尘管下端与余热回收器的底部之间留有间隙,中心除尘管的内壁上加工有螺旋凹槽,中心除尘管的竖直方向上等间距的安装有多层出气管,中心除尘管外侧的余热回收器内设置有盘管,盘管呈螺旋状,盘管的外侧均布竖直设置有至少3块支撑板,在靠近盘管一侧的支撑板的竖直方向上设置有多个卡槽,卡槽卡接在对应的盘管外壁上,盘管的下端连接有穿出余热回收器的冷水输入管,冷水输入管上安装有过滤器和进水阀,盘管的上端安装有穿出余热回收器的温水输出管,温水输出管上安装有流量控制阀,温水输出管的出水端安装有温水储罐,温水储罐的出水口与进水管连通,余热回收器的顶部设置有排气管,排气管上安装有排气阀,余热回收器的底部设置有排灰箱,排灰箱的顶部设置有活动盖。

5.进一步的,出气管包括第一倾斜段和第二倾斜段,第一倾斜段在中心除尘管外壁上呈倾斜向上设置,第一倾斜段与中心除尘管之间的夹角为20~30

°

,第二倾斜段安装在第一倾斜段的端部,且第二倾斜段呈倾斜向下设置,第二倾斜段与第一倾斜段之间的夹角为50~60

°

。

6.进一步的,每层出气管在中心除尘管上呈圆周均布,每层出气管的数量不少于4

个。

7.进一步的,余热回收器的底部设置成斜坡式的结构,排灰箱设置在斜坡较低的一端。

8.进一步的,冷水输入管与余热回收器的连接处、温水输出管与余热回收器的连接处均设置有密封圈。

9.进一步的,余热回收器的外壁上设置有保温层,保温层由多层高级离心玻璃纤维丝绵组成。

10.进一步的,中心除尘管的下端与余热回收器底部之间的距离不得超过50cm。

11.本实用新型在使用的过程中,锅炉本体产生的烟气通过排烟管进入到中心除尘管内,中心除尘管对烟气中的粉尘具有沉降的作用,让烟气中的粉尘分离出来落入到余热回收器的底部,再排入到排灰箱内,而经过除尘后的烟气则经过出气管排出后均匀的分布到余热回收器内,与盘管内的冷水进行热量交换,吸热后的冷水温度能够达到60~70℃,最后通过温水输出管排出后进入到温水储罐内,再通过进水管进入到锅炉本体内加热。本装置与传统的余热回收器相比,一是能够同时实现除尘与预热的功能,经过除尘后的烟气与盘管进行换热,避免灰尘落入到盘管上造成盘管换热效率低的情况,在能降低设备投资成本的情况下,能够有效的保证换热的效率,二是采用盘管与烟气进行换热,盘管的换热面积较大,可有效的提高热能的利用率,经过预热后的温水进入到锅炉本体后,可以降低锅炉本体的能耗,又能够提高锅炉本体的产汽效率,具有结构简单、投资成本低的优点,易于推广使用。

附图说明

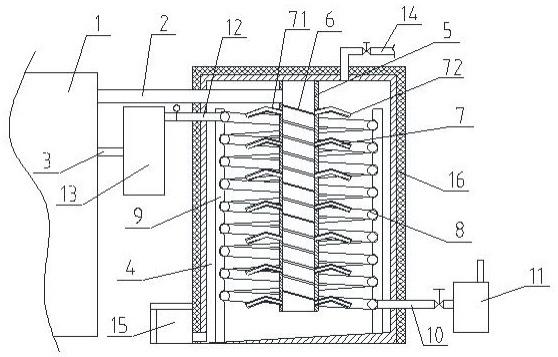

12.图1为本实用新型的整体结构示意图;

13.图中:1

‑

锅炉本体,2

‑

排烟管,3

‑

进水管,4

‑

余热回收器,5

‑

中心除尘管,6

‑

螺旋凹槽,7

‑

出气管,71

‑

第一倾斜段,72

‑

第二倾斜段,8

‑

盘管,9

‑

支撑板,10

‑

冷水输入管,11

‑

过滤器,12

‑

温水输出管,13

‑

温水储罐,14

‑

排气管,15

‑

排灰箱,16

‑

保温层。

具体实施方式

14.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

15.如图1所示,本实用新型包括锅炉本体1、设置在锅炉本体1上的排烟管2和进水管3,锅炉本体1采用现有技术中使用的燃煤锅炉结构,所述锅炉本体1的一侧安装有余热回收器4,所述余热回收器4内的中心处竖直设置有中心除尘管5,所述排烟管2的出气端进入余热回收器4后与中心除尘管5的上部连通,所述中心除尘管5的上端与余热回收器4的顶部固定连接,所述中心除尘管5下端与余热回收器4的底部之间留有间隙,所述中心除尘管5的内壁上加工有螺旋凹槽6,所述中心除尘管5的竖直方向上等间距的安装有多层出气管7,所述中心除尘管5外侧的余热回收器4内设置有盘管8,所述盘管8呈螺旋状,所述盘管8的外侧均布竖直设置有至少3块支撑板9,在靠近盘管8一侧的支撑板9的竖直方向上设置有多个卡槽,所述卡槽卡接在对应的盘管8外壁上,盘管8安装在支撑板9上,能够保证盘管8安装的稳固性。所述盘管8的下端连接有穿出余热回收器4的冷水输入管10,冷水输入管10上安装有

过滤器11和进水阀,过滤器11采用常规使用的水过滤器,通过过滤器11对水过滤护,可以避免水中的杂质在盘管8内造成堵塞的现象,所述盘管8的上端安装有穿出余热回收器4的温水输出管12,所述温水输出管12上安装有流量控制阀,通过流量控制阀可以适时的控制温水输出管的排水量,所述温水输出管12的出水端安装有温水储罐13,所述温水储罐13的出水口与进水管3连通,所述余热回收器4的顶部设置有排气管14,所述排气管14上安装有排气阀,所述余热回收器4的底部设置有排灰箱15,所述排灰箱15的顶部设置有活动盖。

16.本装置的工作过程是:锅炉本体1产生的烟气通过排烟管2进入到中心除尘管5内,中心除尘管5对烟气中的粉尘具有沉降的作用,让烟气中的粉尘分离出来落入到余热回收器4的顶部,再排入到排灰箱15内,使用一段时间后,打开活动盖,将排灰箱15内的灰尘清除即可,而经过除尘后的烟气经过出气管7排出后均匀的分布到余热回收器4内,这时,打开冷水输入管10上的进水阀,经过过滤器11过滤后的冷水就通过冷水输入管10进入到盘管8内,盘管8内的冷水就能够吸收烟气中的热能,冷水与烟气进行热量交换,冷水经过吸热后,盘管8内的冷水温度能够达到60~70℃,这时,打开流量控制阀,盘管8内的温水就能够通过温水输出管12排出后进入到温水储罐13内,再通过进水管3进入到锅炉本体1内加热,必要时,可以打开排气阀,对余热回收器4内的烟气进行排放。本装置与传统的余热回收器相比,一是能够同时实现除尘与预热的功能,经过除尘后的烟气与盘管8进行换热,避免灰尘落入到盘管8上造成盘管8换热效率低的情况,且在能降低设备投资成本的情况下,能够有效的保证换热的效率,二是采用盘管8与烟气进行换热,盘管8的换热面积较大,可有效的提高热能的利用率,经过预热后的温水进入到锅炉本体1后,可以降低锅炉本体1的能耗,又能够提高锅炉本体1的产汽效率,具有结构简单、投资成本低的优点。

17.进一步,为了达到较好的除尘和预热的效果,所述出气管7包括第一倾斜段71和第二倾斜段72,所述第一倾斜段71在中心除尘管5外壁上呈倾斜向上设置,所述第一倾斜段71与中心除尘管5之间的夹角为20~30

°

,所述第二倾斜段72安装在第一倾斜段71的端部,且第二倾斜段72呈倾斜向下设置,所述第二倾斜段72与第一倾斜段71之间的夹角为50~60

°

,第一倾斜段71设置成倾斜向上的结构,是为了防止中心除尘管5内的粉尘从出气管7排出,可以进一步的提高除尘的效率,第二倾斜段72设置成倾斜向下的结构,是为了能够让除尘后的烟气向下流动,均匀的布满在整个余热回收器4内,从而进一步的提高换热的效果。

18.进一步的,每层出气管7在中心除尘管5上呈圆周均布,每层出气管7的数量不少于4个,出气管7层数与盘管8层数相对,可以提高烟气与盘管8的换热效果,保证盘管8内的温水温度更加均匀。

19.为了能够及时的将余热回收器4底部的灰尘排净,所述余热回收器4的底部设置成斜坡式的结构,所述排灰箱15设置在斜坡较低的一端。

20.为了避免预热回收器4内的灰尘逸出,冷水输入管10与余热回收器4的连接处、温水输出管12与余热回收器4的连接处均设置有密封圈。

21.为了进一步的提高烟气余热的利用率,所述余热回收器4的外壁上设置有保温层16,所述保温层16由多层高级离心玻璃纤维丝绵组成。

22.优选地,所述中心除尘管5的下端与余热回收器4底部之间的距离不得超过50cm,这样能够让沉降后的粉尘落入到余热回收器4的底部,不易出现粉尘在余热回收器4底部悬浮的情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。