1.本发明涉及利用锅炉的燃烧废气对向锅炉提供的水进行预热的节能器。

背景技术:

2.利用从锅炉废弃的燃烧废气的热对向锅炉提供的水进行预热的节能器能够有效地利用热,因此被一般广泛地利用。

3.例如,专利文献1所记载的节能器(图17)构成为在供由锅炉1产生的燃烧废气流通的烟道2内配设多个水管,在各水管内流动的水通过热交换而被加热。另外,通过烟道外侧的u字管4和在烟道外侧设置镜板5而将水管的路径折回,再次朝向相反方向反复贯通烟道2,由此使路径变长,并且为了良好地进行热吸收而在烟道2内的水管上设置有多个翅片管3。

4.根据专利文献1所记载的节能器,在与锅炉1连结的烟道2内,通过将供水路径在烟道上部和下部折回而在烟道内配置多个纵向的水管,至少下部的折回部(u字管4)设置于烟道内部。而且,通过将从锅炉1经由排放配管6喷射排放水的喷雾喷嘴7朝向烟道内的水管配置而朝向水管喷雾排放水,在烟道下部的水槽(水部9)中积存排放水以使折回部浸入水中,从水槽溢出的水从排水管8排出。

5.现有技术文献

6.专利文献

7.专利文献1:日本特许第3587895号公报

技术实现要素:

8.发明要解决的课题

9.根据现有的节能器的构造,由于利用配置在烟道2内的供水路径(水管)对水管内的水进行加温,因此存在对在水管内流动的水的热吸收效率较差而无法进行所期待的加温的课题。另外,由于水管的体积较小,因此加温后的水的保有水量(例如10升~20升)有限,当单位时间的供水量变多时,存在无法维持充分的加温这样的构造上的问题。

10.另外,由于燃烧废气与设置于水管的外侧的突起物即翅片管3接触,因此存在污垢容易附着而难以将其去除的课题。

11.因此,作为能够高效地对水进行加温的构造,本发明人提出了图14至图16所示的节能器(日本特愿2019

‑

054551)。

12.在该节能器中,在侧面形成流入口12和流出口13而供水通过的圆筒状的水管11内的下端位置设置有面向燃烧废气导入口15的燃烧废气导入室20和相对于燃烧废气导入室20被划分出的下部连结室30,在水管内的上端位置设置有面向燃烧废气排气口19的燃烧废气排出室40和相对于燃烧废气排出室40被划分且包围燃烧废气排出室40的上部环状连结室50。

13.而且,为了使燃烧废气在水管11内流通而具有:多个第1气体管61,它们以连结燃

烧废气导入室20与上部环状连结室50的方式沿着水管11的内壁周围贯穿下部分隔壁14和上部分隔壁17而竖立设置;多个第2气体管62,它们以连结上部环状连结室50与下部连结室30的方式贯穿下部分隔壁14和上部分隔壁17而竖立设置于第1气体管的内侧位置;以及多个第3气体管63,它们以连结下部连结室30与燃烧废气排出室40的方式贯穿下部分隔壁14和上部分隔壁17而竖立设置于第2气体管的内侧位置,从而利用由锅炉产生的燃烧废气对水进行加温。

14.在供水通过的圆筒状的水管11内的下方位置安装有圆板状的下部分隔壁14,并且形成有面向形成于水管11的下端位置的气体导入口15的燃烧废气导入室20。

15.另外,通过利用圆锥盖部16封闭下部分隔壁14的下表面侧,形成相对于燃烧废气导入室20被划分出的下部连结室30。下部连结室30被圆锥盖部16封闭,因此由向燃烧废气导入室侧凸出的圆锥空间构成。

16.在水管11内的上方位置安装有圆板状的上部分隔壁17,在上部分隔壁17与水管11的顶板背面之间安装有环状分隔壁18,从而形成有面向形成于水管11的上端位置的气体排气口19的燃烧废气排出室40和包围燃烧废气排出室40的上部环状连结室50。

17.根据上述构造,在多个气体管61、62、63中,通过从水管11底面侧导入的燃烧废气在水管11上部折回而向下方流动,进而在水管22下部折回而向上方流动并从水管11上表面侧流出时的热交换来对水管11内的水进行加温。

18.多个第1气体管61和多个第2气体管62以根数和截面积的总和相等的方式在水管11内呈环状地配置成一列,因此有时能够配置的气体管的根数受到限制。例如,在上述的例子中,为了确保焊接作业,能够通过焊接将第3气体管63配置于环状分隔壁18的内侧的根数受到限制,因此随之决定第1气体管61和第2气体管62的根数。由于第1气体管61也排列成一列,因此与第2气体管62相比配置密度变低。因此,存在对最大限度地增多配置根数而进行有效的加温造成障碍的课题。

19.本发明是鉴于上述实际情况而提出的,其目的在于,提供能够最大限度地设置相同面积下的气体管的根数而高效地对水进行加温,并且容易进行检查和清扫的构造的节能器。

20.用于解决课题的手段

21.为了达成上述目的,本发明(第1方面)的节能器利用在锅炉中产生的燃烧废气对水进行加温,其特征在于,该节能器具有:圆筒状的水管(11),其在侧面形成流入口(12)和流出口(13)而供所述水通过;燃烧废气导入管(20),其隔着分隔壁(下部分隔壁14)而与所述水管(11)的下端位置连结;以及燃烧废气排出管(40),其隔着分隔壁(上部分隔壁17)而与所述水管(11)的上端位置连结,所述燃烧废气导入管内被划分为面向气体导入口(燃烧气体导入口15)的燃烧废气导入室(a)和下部燃烧废气通过室(b),所述燃烧废气排出管内被划分为面向气体排出口(燃烧气体排出口19)的燃烧废气排出室(c)和上部燃烧废气通过室(d),所述节能器具有:多个第1气体管(61),它们以连通所述燃烧废气导入室(a)和所述上部燃烧废气通过室(d)的方式贯穿所述分隔壁而竖立设置在所述水管内;多个第2气体管(62),它们以连通所述上部燃烧废气通过室(d)和所述下部燃烧废气通过室(b)的方式贯穿所述分隔壁而竖立设置在所述水管内;以及多个第3气体管(63),它们以连结所述下部燃烧废气通过室(b)和所述燃烧废气排出室(c)的方式贯穿所述分隔壁而竖立设置在所述水管

内。

22.第2方面的特征在于,在第1方面的节能器中,所述燃烧废气导入室(a)以在水平面上将所述燃烧废气导入管(20)分割成三个部分的面积形成,所述燃烧废气排出室(c)以在水平面上将所述燃烧废气排出管(40)分割成三个部分的面积形成。

23.第3方面的特征在于,在第2方面的节能器中,所述燃烧废气导入室(a)和所述燃烧废气排出室(c)在水平面上呈扇形状。

24.第4方面的特征在于,在第1方面的节能器中,所述第1气体管(61)的截面积的总和、所述第2气体管(62)的截面积的总和以及所述第3气体管(63)的截面积的总和分别相等。

25.第5方面的特征在于,在第4方面的节能器中,所述第1气体管(61)的根数、所述第2气体管(62)的根数以及所述第3气体管(63)的根数分别相等。

26.第6方面的特征在于,在第1方面的节能器中,所述流入口(12)形成于水管侧面下方位置,所述流出口(13)形成于水管侧面上方位置。

27.第7方面的特征在于,在第1方面的节能器中,所述燃烧废气导入管(20)和所述燃烧废气排出管(40)构成为能够相对于所述水管(11)进行装卸,在相对于所述水管(11)卸下所述燃烧废气导入管(20)和所述燃烧废气排出管(40)的状态下,能够观察到所述第1气体管(61)、所述第2气体管(62)以及所述第3气体管(63)的两端。

28.第8方面的特征在于,在第1方面的节能器中,所述节能器具有:底面盖(装卸部21b),其在所述燃烧废气导入管(20)的下表面侧以能够装卸的方式安装于除了所述气体导入口(15)以外的位置;以及上表面盖(装卸部41b),其在所述燃烧废气排出管(40)的上表面侧以能够装卸的方式安装于除了所述气体排气口(19)以外的位置,在卸下所述底面盖(装卸部21b)和所述上表面盖(装卸部41b)的状态下,能够观察到所述第1气体管(61)、所述第2气体管(62)以及所述第3气体管(63)的两端。

29.第9方面的特征在于,在第1方面的节能器中,在所述燃烧废气排出管(20)的侧面侧设置所述气体排气口(19),使所述燃烧废气排出管(20)的上表面能够通过顶板(41)的开闭动作而开口,从而在所述顶板开口时,能够观察到所述第1气体管(61)、所述第2气体管(62)以及所述第3气体管(63)的上端。

30.第10方面的特征在于,在第1至第9方面中的任意一方面所述的节能器中,在所述下部燃烧废气通过室(b)的下表面连结清扫用配管(85)。

31.第11方面的特征在于,在第1至第10方面中的任意一方面所述的节能器中,所述水管(11)由压力水容器构成。

32.发明效果

33.根据第1方面的节能器,通过将为了使燃烧废气流通而竖立设置的多个气体管(61、62、63)配设在水管11内,能够在气体管的周围高效地对提供至水管内的水进行加温。

34.根据第2方面和第3方面的节能器,能够在不考虑其他气体管的配置位置的情况下将第1气体管(61)、第2气体管(62)以及第3气体管(63)配设于在水平面中将水管(11)分割成三个部分的区域(扇形状部分),因此能够在扇形状部分中较多地设置各气体管的根数。

35.根据第4方面,通过使第1气体管(61)、第2气体管(62)以及第3气体管(63)的各截面积的合计的总数相等,能够在燃烧废气从气体管向气体管流动时抑制阻力的产生而容易

流动。

36.根据第5方面,通过使第1气体管(61)、第2气体管(62)以及第3气体管(63)的各管的根数相等,能够使第1气体管、第2气体管、第3气体管为相同的大小。

37.根据第6方面,通过将流入口(12)形成于下方位置并将流出口(13)形成于上方位置,能够使加温后的水容易流出。

38.根据第7方面,能够通过盖体的开闭而观察第1气体管(61)、第2气体管(62)以及第3气体管(63)的各开口,从而能够容易地进行各气体管的内部的检查和清扫。

39.根据第8方面,能够仅卸下上表面盖(装卸部41b)和底面盖(装卸部21b)而观察第1气体管(61)和第2气体管(62)的上端侧的各开口以及第2气体管(62)和第3气体管(63)的下端侧的各开口,从而能够容易地进行各气体管的内部的检查和清扫。

40.根据第9方面,通过在燃烧废气排出管(20)的侧面侧设置气体排气口(19),能够设置燃烧废气排出管(20)的整个上表面能够开口的顶板(41),从而能够在顶板(41)开口时观察第1气体管(61)、第2气体管(62)以及第3气体管(63)的上端。

41.根据第10方面,通过将清扫用配管(85)与下部燃烧废气通过室(b)的下表面连结,在清扫时从第2气体管(62)和第3气体管(63)的上端注入水的情况下,能够经由下部燃烧废气通过室(b)而从清扫用配管(85)回收并排出。

42.根据第11方面,通过由压力水容器构成水管(11),能够使加温后的水为100℃以上的温度。

附图说明

43.图1是本发明的节能器的主视说明图。

44.图2是本发明的节能器的侧视说明图。

45.图3是本发明的节能器的俯视说明图。

46.图4是本发明的节能器的仰视说明图。

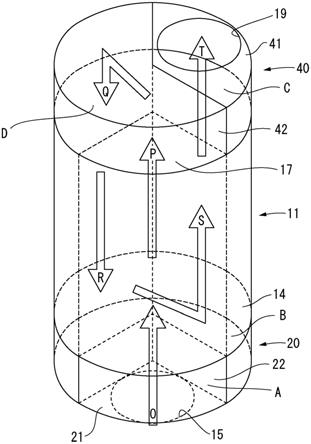

47.图5是用于说明在设置于水管内的多个气体管内流动的燃烧废气的流动方向的模型图。

48.图6a是节能器的燃烧废气排出管的剖面说明图。

49.图6b是节能器的水管的剖面说明图。

50.图6c是节能器的燃烧废气导入管的剖面说明图。

51.图7是示出能够使底板和顶板的一部分开口的节能器的模型图。

52.图8是示出节能器的另一实施例的俯视说明图。

53.图9是图8的节能器的主视说明图。

54.图10是图8的节能器的侧视说明图。

55.图11是图8的节能器的模型图。

56.图12是图8的节能器(顶板开口时)的模型图。

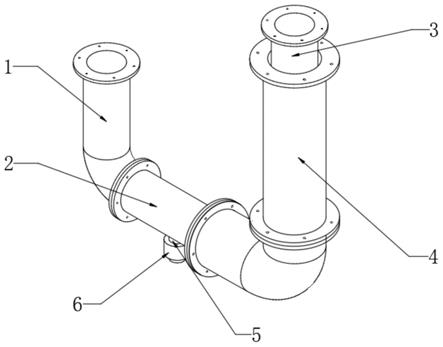

57.图13是示出节能器与锅炉的连接例的侧视图。

58.图14是本发明人提出的节能器的纵剖面说明图。

59.图15是图8的ii

‑

ii线剖面说明图。

60.图16是图8的iii

‑

iii线剖面说明图。

61.图17是示出现有的节能器的构造的构造说明图。

具体实施方式

62.参照图1至图6对本发明的节能器的实施方式的一例进行说明。在图1至图6中,对采用与图14至图16相同的结构的部分标注相同的标号。

63.节能器利用在锅炉中产生的燃烧废气对水进行加温,如图1所示,相对于圆筒状的水管(水容器)11,在侧面各形成3个流入口12和流出口13。节能器构成为流入口12在水管侧面的下方位置以120度间隔形成,流出口13在水管侧面的上方位置以120度间隔形成,从三处流入口12提供的水(供水)在水管内部被加热而上升,并从三处流出口13流出(排水)。

64.在供水通过的圆筒状的水管11内的下端位置安装有圆板状的下部分隔壁14,水管11和相同直径的燃烧废气导入管20将凸缘部彼此(凸缘部11a和凸缘部20a)对置地连结固定以覆盖该下部分隔壁14。燃烧废气导入管20被底板21封闭,在底板21上形成有燃烧气体导入口15(图1、图2、图4)。在底板21上沿铅垂方向竖立设置有与燃烧气体导入口15连结的导入气体管81。

65.水管11与燃烧废气导入管20的连结是使形成于水管11的凸缘部11a与形成于燃烧废气导入管20的凸缘部20a对置,并利用多个螺栓71和螺母72以能够装卸的方式连结固定的。

66.燃烧废气导入管20内被垂直下部分隔壁22划分为面向燃烧气体导入口15的燃烧废气导入室a和下部燃烧废气通过室b(图5)。垂直下部分隔壁22由在中央以120度的角度弯折的弯折片形成,由此燃烧废气导入室a相对于燃烧废气导入管20在水平面上被划分为1/3的面积。

67.在水管11内的上端位置安装有圆板状的上部分隔壁17,水管11和相同直径的燃烧废气排出管40将凸缘部彼此(凸缘部11b和凸缘部40a)对置地连结固定以覆盖该上部分隔壁17。燃烧废气排出管40被顶板41封闭,在顶板41上形成有燃烧气体排出口19(图1至图3)。

68.水管11与燃烧废气排出管40的连结是使形成于水管11的凸缘部11b与形成于燃烧废气排出管40的凸缘部40a对置,并利用多个螺栓71和螺母72以能够装卸的方式连结固定的。在顶板41上沿铅垂方向竖立设置有与燃烧气体排出口19连结的排气气体管82。

69.燃烧废气排出管40内被垂直上部分隔壁42划分为面向燃烧气体排出口19的燃烧废气排出室c和上部燃烧废气通过室d(图5)。垂直上部分隔壁42由在中央以120度的角度弯折的弯折片形成,由此燃烧废气排出室c相对于燃烧废气排出管40在水平面上划分为1/3的面积。

70.为了使燃烧废气流通,在水管11内配设有多个气体管。

71.如图6a、6b、6c所示,气体管包含:多个第1气体管61,它们贯穿下部分隔壁14和上部分隔壁17而以连结燃烧废气导入室a与上部燃烧废气通过室d的方式竖立设置于水管11中的水平面的1/3面积部分(扇形状);多个第2气体管62,它们贯穿下部分隔壁14和上部分隔壁17而以连结上部燃烧废气通过室d与下部燃烧废气通过室b的方式竖立设置于水管11中的水平面的1/3面积部分(扇形状);以及多个第3气体管63,它们贯穿下部分隔壁14和上部分隔壁17而以连结下部燃烧废气通过室b与燃烧废气排出室c的方式竖立设置于水管11中的水平面的1/3面积部分(扇形状)。即,在图6a、图6b、图6c的例子中,在用水平面剖开水

管11的各扇形状部分(图6b的由虚线划分出的各区域)中分别配置有31根气体管。

72.即,第1气体管61构成为在水管11的扇形状柱部分中配置有31根,将燃烧废气导入室a与上部燃烧废气通过室d连通,从气体导入口15被引导至燃烧废气导入室a的燃烧废气通过多个第1气体管61而向上方移动(图5的通路o至通路p),暂时被引导至上部燃烧废气通过室d。

73.第2气体管62构成为在水管11的扇形状柱部分中配置有31根,将上部燃烧废气通过室d与下部燃烧废气通过室b连通,从而来自上部燃烧废气通过室d的燃烧废气通过多个第2气体管62而向下方移动(图5的通路q至通路r),暂时被引导至下部燃烧废气通过室b。

74.第3气体管63构成为在水管11的扇形状柱部分中配置有31根,将下部燃烧废气通过室b与燃烧废气排出室c连通,从而来自下部燃烧废气通过室b的燃烧废气通过多个第3气体管63而向上方移动(图5的通路s到通路t),并经由燃烧废气排出室c从气体排气口19排出。

75.根据上述结构,在水平面上配置于扇形状部分的各气体管组能够不受其他气体管的配置位置的限制而自由地配置,因此能够在扇形状的面积部分中设置尽可能多的根数的气体管。

76.其结果为,通过较多地配置气体管,能够减小气体管的截面积(缩小气体流路)而提高气体的流通速度,并且能够通过增加根数而在不减少传热面积的情况下进行水管内的燃烧废气与水的间接加热,从而能够高效地对水槽内的水进行加温。

77.另外,第1气体管61、第2气体管62以及第3气体管63分别设置为相同数量(31根),各气体管的直径也相同而形成为流通路的总截面积相同。这是为了减少在燃烧废气从第1气体管61向第2气体管62移动、燃烧废气从第2气体管62向第3气体管63移动时产生的阻力。

78.另外,水管11的上端和下端是通过凸缘部彼此连结的结构,能够通过凸缘部使燃烧废气导入管(燃烧废气导入室)20和燃烧废气排出管(燃烧废气排出室)40相对于水管11容易地装卸,由此能够从上方和下方观察第1气体管61、第2气体管62以及第3气体管63的两端的各开口。

79.通过观察第1气体管61、第2气体管62以及第3气体管63的两端的各开口,能够容易地进行气体管内的检查,并且能够从该部分使用高压清洗水而容易地进行气体管的内部的清扫。

80.另外,也可以为,代替燃烧废气导入管(燃烧废气导入室)20和燃烧废气排出管(燃烧废气排出室)40能够通过凸缘部相对于水管11进行装卸的结构,如图7所示,将燃烧废气导入管20的底板21的一部分和燃烧废气排出管40的顶板41的一部分分别形成为能够装卸。

81.即,构成为由固定部21a和装卸部(底面盖)21b构成底板21,能够在配管与形成于固定部21a的燃烧废气导入口15连结的状态下卸下装卸部21b。装卸部21b由相对于下部燃烧废气通过室b成为密封状态的密封构造构成。

82.另外,同样地,构成为由固定部41a和装卸部(上表面盖)41b构成顶板41,能够在配管与形成于固定部41a的燃烧废气排出口19连结的状态下卸下装卸部41b。装卸部41b由相对于上部燃烧废气通过室d成为密封状态的密封构造构成。

83.底板21的装卸部(底面盖)21b和顶板41的装卸部(上表面盖)41b成为从圆板的各盖体(底板21、顶板41)去除内角为120度的扇型的固定部(21a、41a)的形状。各装卸部21b、

41b能够相对于燃烧废气导入管(燃烧废气导入室)20和燃烧废气排出管(燃烧废气排出室)40进行装卸的构造能够通过基于螺栓和螺母的连结或合页来实现。

84.根据上述构造,能够在从燃烧废气导入管(燃烧废气导入室)20卸下装卸部21b的情况下观察第2气体管62和第3气体管63的下端。另外,能够在从燃烧废气排出管(燃烧废气排出室)40卸下装卸部41b的情况下观察第1气体管61和第2气体管62的上端。

85.其结果为,能够容易地进行各气体管的内部的检查,并且能够从该部分使用高压清洗水而容易地进行气体管的内部的清扫。

86.另外,在配管与燃烧废气导入管(燃烧废气导入室)20和燃烧废气排出管(燃烧废气排出室)40连结的状态下,能够通过仅卸下轻量的装卸部21b和装卸部41b的轻型作业而容易地进行气体管的内部的清扫。

87.图8至图12示出了节能器的实施方式的其他例子,对于采用与图1至图7所示的节能器相同的结构的部分标注相同的标号而省略详细的说明,并且以下对不同的结构进行说明。

88.即,将在图1至图7的节能器中设置于上表面侧的气体排气口19设置于燃烧废气排出管40的侧面侧,燃烧废气排出管40的上表面的顶板41形成为能够通过开闭动作而开口。顶板41由相对于燃烧废气排出室c和上部燃烧废气通过室d分别成为密封状态的密封构造构成。

89.根据上述构造,通过使顶板41开口,能够在燃烧废气排出管(燃烧废气排出室)40与气体排气口19连结的状态下使燃烧废气排出管40的整个上表面侧开口,从而能够观察第1气体管61、第2气体管62以及第3气体管63的全部的上端。

90.另外,通过在下部燃烧废气通过室22的下表面连结清扫用配管85,在顶板41开口时,在从第2气体管62和第3气体管63的上端提供用于清扫的水的情况下,能够将流到下部燃烧废气通过室22的水回收并废弃。

91.根据上述的各节能器的构造,从导入气体管81经由气体导入口15导入的高温的燃烧废气从燃烧废气导入室a通过气体管61向上方流动而流向上部燃烧废气通过室d。

92.接着,燃烧废气在上部燃烧废气通过室d中弹回,通过第2气体管62向下方移动而流向下部燃烧废气通过室b。

93.燃烧废气由于碰撞而弹回,通过第3气体管63向上方移动而流向燃烧废气排出室c,并经由燃烧废气排气口19从排气气体管82排出。

94.另外,从水管11的流入口12提供的水一边与气体管61、62、63的周围接触而被加温,一边在水管11内从下向上移动而从流出口13流出。

95.根据上述的节能器,通过将为了使燃烧废气流通而竖立设置的多个气体管(第1气体管61、第2气体管62、第3气体管63)配设在水管11内,向水管11内提供的水在气体管的周围被高效地加温。

96.即,由于在水管11内配设有气体管,因此能够充分增大水管11的体积,所以能够增加保有水量(例如200升~400升,优选300升以上),即使单位时间的供水量增加,也能够抑制由此引起的水的温度降低,具有能够维持充分的加温(能够达到100℃左右)这样的效果。

97.另外,由于燃烧废气不会被直接引导至水管11内而仅在各气体管内流通,因此不会在水管11内附着由燃烧废气引起的污垢。

98.另外,根据图1至图6所示的节能器的例子,由于将燃烧废气导入管20和燃烧废气排出管40分别经由凸缘部而与水管11的上端和下端连结,因此能够通过卸下螺栓71和螺母72而在凸缘部分使两者容易地装卸,从而能够观察第1气体管61、第2气体管62以及第3气体管63的各两端而容易地进行气体管内部的清扫。

99.另外,根据图7所示的节能器的例子,通过卸下下表面盖21b和上表面盖41b,能够观察第1气体管61、第2气体管62以及第3气体管63的各两端而容易地进行气体管内部的清扫。

100.另外,根据图8至图12所示的节能器的例子,通过在燃烧废气排出管40的侧面侧设置气体排气口19,能够通过顶板41的开闭使燃烧废气排出管40的整个上表面侧开口,从而能够观察第1气体管61、第2气体管62以及第3气体管63的全部的上端。

101.另外,在从第2气体管62和第3气体管63的上端提供用于清扫的水的情况下,能够将流到下部燃烧废气通过室22的水从清扫用配管85回收并废弃(图11和图12的通路u)。

102.上述节能器的水管11由向保有水的水面施加大气压且在水管内部被加温的水从流出口13流出(排水)的水容器构成,但也可以由通过基于泵压力的供水和基于电磁阀控制的水位保持而以与大气压不同的恒定的压力贮存水的压力水容器构成。在使水管11为压力水容器的情况下,能够使加温后的水上升至100℃以上的150℃左右。

103.接着,参照图13对将上述的节能器与锅炉连接的使用例进行说明。

104.锅炉102通过从鼓风机103向来自节能器101的供给水送入燃烧气体而排出蒸汽,并且从节能器101的燃烧废气导入管20送入燃烧废气而对提供至具有上述构造的节能器101的水进行加温。

105.在节能器101中,供水平均温度15度的水经由泵(未图示)被加压(例如0.98mpa、1.57mpa、2.94mpa)而提供至压力容器(水槽)11内。由于供给水被加压,因此在水槽11内被加热至120度左右而从流出口13排出。

106.通过将加温水提供至锅炉102侧,在锅炉内从120度的加温水产生蒸汽。由于从120度的加温水产生蒸汽,因此能够高效地利用从鼓风机103提供的燃烧气体,从而能够实现节能效果。

107.标号说明

108.11:水管(压力水容器);11a、11b:凸缘部;12:流入口;13:流出口;14:下部分隔壁;15:燃烧废气导入口;17:上部分隔壁;19:燃烧废气排气口;20:燃烧废气导入管(燃烧废气导入室);20a:凸缘部;21:底板;21a:固定部;21b:装卸部(底面盖);40:燃烧废气排出管(燃烧废气排出室);40a:凸缘部;41:顶板;41a:固定部;41b:装卸部(上表面盖);61:第1气体管;62:第2气体管;63:第3气体管;81:导入气体管;82:排气气体管;85:清扫用配管;a:燃烧废气导入室;b:下部燃烧废气通过室;c:燃烧废气排出室;d:上部燃烧废气通过室。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。