1.本实用新型属于太阳能电池技术领域,尤其涉及一种太阳能电池及其正面膜层结构、电池组件及光伏系统。

背景技术:

2.在太阳能电池制备过程中,硅片在加工成太阳能电池的过程中必须要进行正面镀膜,现有方案是常采用本征非晶硅层与非晶氮化硅层,或者扩散层与钝化层作为前表面场。

3.然而现有非晶硅存在吸收系数高、光学带隙更窄的问题,其吸收系数高使得短波段的光更多都被吸收,但其对光的吸收属于

‘

寄生性’吸收,即对光生电流没有贡献,同时光学带隙窄,使得其透光效果也较差,导致寄生吸收严重,从而降低太阳电池短路电流密度。

4.同时现有扩散层由于采用扩散形成重掺杂,此时掺杂浓度太大,其吸收的光子并不能产生电子空穴对,使得硅片的俄歇复合增加,导致降低太阳电池的开路电压。

技术实现要素:

5.本实用新型实施例的目的在于提供一种太阳能电池的正面膜层结构,旨在解决现有寄生吸收严重、俄歇复合增加的问题。

6.本实用新型实施例是这样实现的,一种太阳能电池的正面膜层结构,包括依次设于硅衬底正面的隧穿层、本征碳化硅层、及掺杂碳化硅层。

7.更进一步的,所述隧穿层的厚度小于10nm,所述掺杂碳化硅层的厚度大于10nm。

8.更进一步的,所述掺杂碳化硅层包括掺杂氢化碳化硅层,所述掺杂氢化碳化硅层的电导率大于0.01s

·

cm。

9.更进一步的,所述隧穿层包括氧化硅层、氧化铝层中的任意一种或多种组合。

10.更进一步的,所述掺杂碳化硅层由不同折射率的至少一层掺杂碳化硅膜组成。

11.更进一步的,各层所述掺杂碳化硅膜的折射率由所述硅衬底正面向外依次降低。

12.更进一步的,所述正面膜层结构还包括设于最外层的氟化镁层。

13.本实用新型另一实施例的目的还在于提供一种太阳能电池,包括硅衬底、及设于硅衬底正面的如上述所述的正面膜层结构。

14.本实用新型另一实施例的目的还在于提供一种电池组件,所述电池组件包括上述所述的太阳能电池。

15.本实用新型另一实施例的目的还在于提供一种光伏系统,所述光伏系统包括如上述所述的电池组件。

16.本实用新型实施例提供的正面膜层结构,通过采用本征碳化硅层和掺杂碳化硅替代现有的非晶硅与非晶氮化硅,而碳化硅的光学带隙更宽及吸收系数更低,使得可以降低寄生吸收,提高短路电流密度,由于碳化硅提供的氢钝化使得仍能保持与现有相近的钝化效果,而由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,解决了现有寄生吸收严重、俄歇复合增加的问题。

附图说明

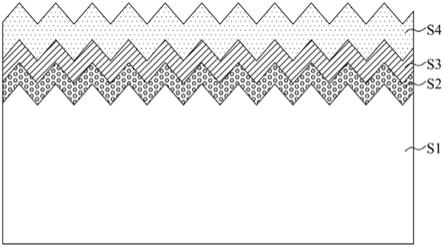

17.图1是本实用新型一实施例提供的一种太阳能电池的正面膜层结构的结构示意图。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

20.本实用新型通过采用本征碳化硅层和掺杂碳化硅替代现有的非晶硅与非晶氮化硅,而碳化硅的光学带隙更宽及吸收系数更低,使得可以降低寄生吸收,提高短路电流密度,由于碳化硅提供的氢钝化使得仍能保持与现有相近的钝化效果,而由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,解决了现有寄生吸收严重、俄歇复合增加的问题。

21.实施例一

22.本实用新型第一实施例提供一种太阳能电池的正面膜层结构,为了便于说明,仅示出了与本实用新型实施例相关的部分,参照图1所示,本实用新型实施例提供的太阳能电池的正面膜层结构包括依次设于硅衬底s1正面的隧穿层s2、本征碳化硅层s3、及掺杂碳化硅层s4。其中,该隧穿层s2、本征碳化硅层s3、及掺杂碳化硅层s4作为所使用的太阳能电池的前表面场(fsf),其中掺杂碳化硅层s4作为n 型或p 型的电场层。

23.进一步的,本实用新型的一个实施例中,隧穿层s2包括氧化硅层、氧化铝层中的任意一种或多种组合,也即其隧穿层s2可以为单一的氧化硅层、单一的氧化铝层、还可以为氧化硅层及氧化铝层,具体本实用新型的实施例中优选采用氧化硅层作为该隧穿层s2,同时其隧穿层s2的厚度小于10nm,其中,该氧化硅层可以采用热氧工艺或采用硫酸(h2so4)与双氧水(h2o2)混合溶液进行氧化制备。

24.进一步的,本实用新型的一个实施例中,其掺杂碳化硅层s4的厚度大于10nm,其掺杂碳化硅层s4由不同折射率的至少一层掺杂碳化硅膜组成,且各层掺杂碳化硅膜的折射率由硅衬底s1正面向外依次降低,需要指出的是,其掺杂碳化硅膜的厚度及其折射率可根据实际使用需要设置,其主要满足由硅衬底s1正面向外依次降低即可,在此不做具体限定。

25.进一步的,掺杂碳化硅层s4包括掺杂氢化碳化硅层,其掺杂氢化碳化硅层的电导率大于0.01s

·

cm,且其厚度大于10nm。其通过控制掺杂氢化碳化硅层的电导率及厚度使得满足其电导性要求。

26.进一步的,本实用新型的一个实施例中,正面膜层结构还包括设于最外层的氟化镁层。其中氟化镁层的折射率要求最低,一般其折射率设置为1.4,其用于起增强减反射的

光学作用。

27.进一步的,本实用新型的一个实施例中,其正面膜层结构的总厚度大于50nm,也即其氧化硅层、本征碳化硅层s3、掺杂碳化硅层s4、及氟化镁层相加的总厚度大于50nm,其氧化硅层及本征碳化硅层s3通过化学钝化使得降低硅衬底s1与掺杂碳化硅层s4之间的界面态密度。

28.其中,本实施例中太阳能电池的正面膜层结构的制备过程如下:

29.步骤一、预处理:对硅衬底s1进行清洗、去除损伤层;具体的,包括:

30.(1)rca标准清洗,清除硅衬底s1表面的颗粒及有机物等;

31.(2)硅衬底s1清洗后再放入2

‑

5%的koh碱溶液(氢氧化钾)或tmah溶液(四甲基氢氧化铵,即显影液)中,处理温度50

‑

80℃,处理时间1

‑

5min,以去除切片工艺中造成的表面损伤层;

32.(3)使用hcl对硅衬底s1表面进行酸洗,以中和残留在硅衬底s1表面的碱液、去除硅片表面残留的金属杂质;

33.(4)采用hf溶液清洗硅衬底s1,以去除硅片表面的二氧化硅层并与硅衬底s1表面的悬挂键形成si

‑

h钝化键,最后氮气烘干备用。

34.步骤二、正面制绒,其中通常情况下用碱处理单晶硅,可以得到金字塔状绒面;用酸处理多晶硅,可以得到虫孔状无规则绒面,本实施例中正面制绒主要采用碱液腐蚀,其碱液与硅衬底s1反应生成可溶于水的化合物,同时在表面形成金字塔状的绒面结构;此时由于绒面结构的存在,入射光经绒面第一次反射后,反射光并非直接入射到空气中,而是遇到邻近绒面,经过绒面的第二次甚至第三次反射后,才入射到空气中,这样对入射光有了多次利用,从而减少正面反射率。

35.步骤三、制备正面隧穿层s2,具体的,以该隧穿层s2为氧化硅层为例,其氧化硅层的制备工艺包括热氧化及溶液氧化,其中热氧化具体为在500

‑

800℃下通入氧气及氮气进行热氧化5

‑

30min,使得在硅衬底s1正面制备出一层厚度小于10nm的氧化硅层;其中溶液氧化具体为采用h2so4与h2o2溶液,且溶液比例为4:1

‑

1:4的混合溶液进行氧化制备,使得在硅衬底s1正面制备出一层厚度小于10nm的氧化硅层。

36.步骤四、制备正面本征碳化硅层s3,具体的其可采用热丝化学气相沉积法(hwcvd,hot wire cvd)或等离子体增强化学气相沉积法(pecvd,plasma enhanced chemical vapor deposition)进行本征碳化硅层s3制备。其中热丝化学气相沉积法具体为热丝温度优选1500

‑

1800℃,沉积压强为0.05

‑

2mbar,衬底温度为rt

‑

400℃,沉积气体采用sih3(ch3)及h2,或还可包括n2,此时n2在低于1800℃下不参与反应,使得在氧化硅层上沉积一层本征碳化硅层s3。其中等离子体增强化学气相沉积法具体为沉积温度为100

‑

400℃,沉积气体采用sih4及ch4,且其ch4的流量与sih4及ch4的总流量比ch4/(sih4 ch4)为0.1

‑

1,使得在氧化硅层上沉积一层本征碳化硅层s3。

37.步骤五、制备正面掺杂碳化硅层s4,具体的,该掺杂层为掺杂氢化碳化硅层,其采用热丝化学气相沉积法进行制备,其中掺杂碳化硅层s4可以为p型掺杂氢化碳化硅层或n型掺杂氢化碳化硅层,当其具体为n型掺杂氢化碳化硅层时,其热丝温度优选1800

‑

2200℃,沉积压强为0.05

‑

2mbar,衬底温度为rt

‑

400℃,沉积气体采用sih3(ch3)、h2、及n2,其中n2作为掺杂气体在超过1800℃情况下进行反应,使得在本征碳化硅层s3上沉积一层厚度大于10nm

的n型掺杂氢化碳化硅层,且电导率大于0.01s

·

cm。当其具体为p型掺杂氢化碳化硅层时,其热丝温度优选1800

‑

2200℃,沉积压强为0.05

‑

2mbar,衬底温度为rt

‑

400℃,沉积气体采用sih3(ch3)、h2、及c3h9al(三甲基铝),其中三甲基铝作为掺杂气体在超过1800℃情况下进行反应,使得在本征碳化硅层s3上沉积一层厚度大于10nm的p型掺杂氢化碳化硅层,且电导率大于0.01s

·

cm。

38.进一步的,本实用新型的其他实施例中,还可以在掺杂碳化硅层s4上沉积氟化镁层以制备得到双层腱反射膜,进一步提高短路电流密度。

39.其中,需要指出的是,在制备本征碳化硅层s3及掺杂碳化硅层s4时,均会通入氢气,此时制备本征碳化硅层s3及掺杂碳化硅层s4过程中提供的氢,在扩散机理及热效应的作用下进入硅衬底s1中,使得中和硅衬底s1的悬挂键,将硅衬底s1的缺陷钝化好,从而将禁带中的能带转入价带或者导带。且其碳化硅所提供的氢钝化可以保持与现有相近的钝化效果,同时由于碳化硅材料的光学带隙宽及吸收系数低,使得又能降低寄生吸收,可有效提高短路电流密度。同时又由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,还可有效的提高太阳电池的开路电压。

40.本实施例中,通过采用本征碳化硅层和掺杂碳化硅替代现有的非晶硅与非晶氮化硅,而碳化硅的光学带隙更宽及吸收系数更低,使得可以降低寄生吸收,提高短路电流密度,由于碳化硅提供的氢钝化使得仍能保持与现有相近的钝化效果,而由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,解决了现有寄生吸收严重、俄歇复合增加的问题。

41.实施例二

42.本实用新型第二实施例提供了一种太阳能电池,该太阳能电池包括硅衬底、及设于硅衬底正面的前述实施例所述的正面膜层结构。

43.本实施例中,通过采用本征碳化硅层和掺杂碳化硅替代现有的非晶硅与非晶氮化硅,而碳化硅的光学带隙更宽及吸收系数更低,使得可以降低寄生吸收,提高短路电流密度,由于碳化硅提供的氢钝化使得仍能保持与现有相近的钝化效果,而由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,解决了现有寄生吸收严重、俄歇复合增加的问题。

44.实施例三

45.本实用新型第三实施例还提供一种电池组件,该电池组件包括前述实施例所述的太阳能电池。

46.本实施例中的电池组件,通过所设置的太阳能电池采用本征碳化硅层和掺杂碳化硅替代现有的非晶硅与非晶氮化硅,而碳化硅的光学带隙更宽及吸收系数更低,使得可以降低寄生吸收,提高短路电流密度,由于碳化硅提供的氢钝化使得仍能保持与现有相近的钝化效果,而由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,解决了现有寄生吸收严重、俄歇复合增加的问题。

47.实施例四

48.本实用新型第四实施例还提供一种光伏系统,该光伏系统包括如前述实施例所述的电池组件。

49.本实施例中的光伏系统,通过所设置的电池组件中的太阳能电池采用本征碳化硅

层和掺杂碳化硅替代现有的非晶硅与非晶氮化硅,而碳化硅的光学带隙更宽及吸收系数更低,使得可以降低寄生吸收,提高短路电流密度,由于碳化硅提供的氢钝化使得仍能保持与现有相近的钝化效果,而由于没有设置扩散层及钝化层作为前表面场,使得不会引入俄歇复合而又可保持高效的钝化性能,解决了现有寄生吸收严重、俄歇复合增加的问题。

50.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。