1.本实用新型涉及模具领域,特别涉及一种具有高安全性能模具吊装装置。

背景技术:

2.注塑模具是热塑性塑料件产品生产中应用最为普遍的一种成型模具,塑料首先在注射机底加热料筒内受热熔融,然后在注射机的螺杆或柱塞推动下,经注射机喷嘴和模具的浇注系统进入模具型腔,塑料冷却硬化成型,脱模得到产品。

3.目前在模具厚度锁定的情况下,模具的厚度已经达到匹配注塑机允许的最大装载模厚,各板厚无法调整,模具的重量达到一定后,必须使用对应安全系数规格的吊环,例如需要用m24螺牙才能达到安全载荷标准,m24的螺牙标准长度需要为45mm,而打孔位置的板厚只有30mm,无法达到使用m24螺牙的安全条件。如图1所示,传统方式通过采购45mm的板材将安装孔位置保留厚度,其它位置通过铣削加工到厚度3030mm,以满足整体厚度及吊环牙使用的安全值,此种方法不仅造成材料成本上涨,而且加工时效长、增加了加工成本。

技术实现要素:

4.本实用新型所要解决的问题是提供一种具有高安全性能模具吊装装置,以克服

5.本实用新型为了解决其技术问题所采用的技术方案是:一种具有高安全性能模具吊装装置,包括:顶板、底板和若干吊环,所述顶板和所述底板上均开设有贯穿两侧的若干安装孔,所述安装孔沿内壁均设置有内螺纹,所述顶板和所述底板一一对应于所述安装孔的侧面均焊接有螺母,所述螺母与所述安装孔同轴布置,且所述螺母的内螺纹与所述安装孔的内螺纹相同;所述吊环具有一圆环部和与所述圆环部一体连接的螺杆部,所述螺杆部上设置有与所述安装孔的内螺纹匹配的外螺纹,若干所述吊环通过所述螺杆部一一对应旋拧在所述安装孔及所述螺母内。

6.作为本实用新型的进一步改进,若干所述螺母分别位于所述顶板和所述底板相对的侧面上。

7.作为本实用新型的进一步改进,所述顶板和所述底板上均开设有四个所述安装孔,分别位于四角处,相对应的所述螺母和所述吊环均具有八个。

8.作为本实用新型的进一步改进,所述螺母为m24螺母,所述螺杆部的公称直径为24mm。

9.作为本实用新型的进一步改进,所述顶板和所述底板的厚度均为30mm。

10.本实用新型的有益效果是:本实用新型提供一种具有高安全性能模具吊装装置,通过在顶板和底板上均开设具有内螺纹的安装孔,并在安装孔处焊接有螺母,将吊环的螺杆部对应旋拧在安装孔及螺母内,有效解决吊环的螺杆部所需的有效深度及板厚的约束矛盾,在不改变顶板及底板厚度的情况下,通过焊接同规格螺母增加m24螺牙所需标准长度,依然能够达到安全载荷标准,能够保障模具生产过程中的安全性,合理的节约成本,减少加工量,提高了生产效率。

附图说明

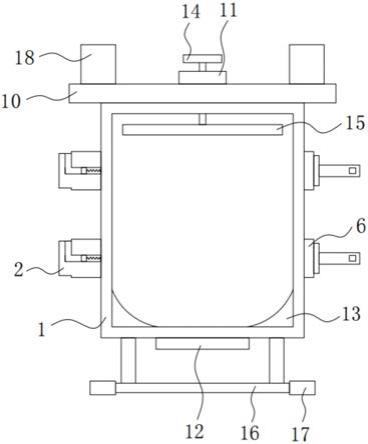

11.图1为现有技术板材及加工后的结构示意图;

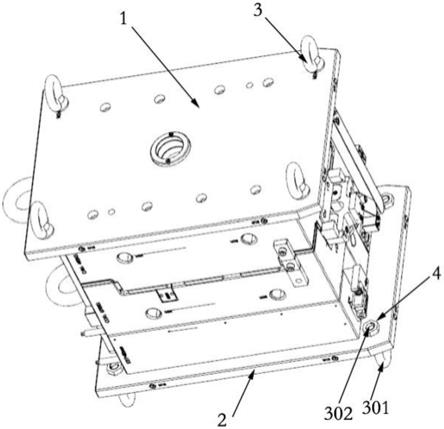

12.图2为本实用新型的立体图;

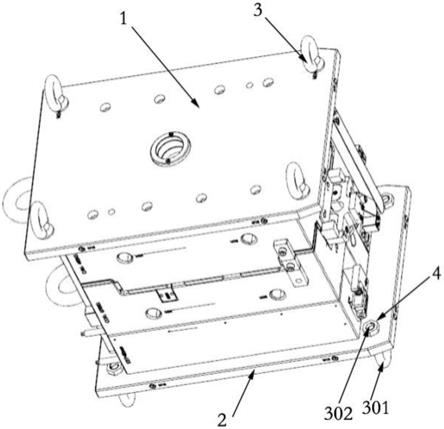

13.图3为本实用新型顶板和螺母的立体图;

14.图4为本实用新型顶板的立体图。

15.结合附图,作以下说明:

16.1——顶板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——底板;

17.3——吊环;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301——圆环部;

18.302——螺杆部;

ꢀꢀꢀꢀꢀꢀꢀ

4——安装孔;

19.5——螺母。

具体实施方式

20.以下结合附图,对本实用新型的较佳实施例作详细说明。

21.参阅图2至图4,本实用新型提供一种具有高安全性能模具吊装装置,包括:顶板1、底板2和若干吊环3,顶板1装置在模具的顶部,底板2装置在模具的底部。顶板1上开设有贯穿其上下两侧的四个安装孔4,四个安装孔4分别位于顶板1的四角处。相同的,底板2上也开设有贯穿两侧的四个安装孔4,四个安装孔4分别位于底板2的四角处。八个安装孔4沿内壁均进行攻丝,形成具有内螺纹的螺纹孔。顶板1和底板2一一对应于安装孔4的侧面均焊接有螺母5,螺母5与安装孔4同轴布置,且螺母5的内螺纹与安装孔4的内螺纹相同。吊环3具有一圆环部301和与圆环部301一体连接的螺杆部302,螺杆部302上设置有与安装孔4的内螺纹匹配的外螺纹。吊环3具有具有八个,分别通过各自的螺杆部302一一对应旋拧在安装孔4及螺母5内。通过采用此技术方案,有效解决吊环3的螺杆部302所需的有效深度及板厚的约束矛盾,合理的节约成本,减少加工量,提高了生产效率,能够保障模具生产过程中的安全性。

22.参阅图1,八个螺母5分别位于顶板1和底板2相对的侧面上,即顶板1底部焊接有四个螺母5,底板2顶部焊接有四个螺母5。顶板1上的吊环3安装方式为自上而下依次旋拧至其上的安装孔4、螺母5内并锁紧;底板2上的吊环3安装方式为自下而上依次旋拧至其上的安装孔4、螺母5内并锁紧;使吊环3的圆环部301置于外侧,方便吊装模具。

23.其中,螺母5为m24螺母,螺杆部302以及安装孔4的公称直径为24mm,顶板1和底板2的厚度均为30mm。通过采用此结构在不改变顶板1及底板2厚度的情况下,通过焊接同规格螺母5增加m24螺牙所需标准长度,依然能够达到安全载荷标准,保证模具生产加工的安全性。

24.由此可见,本实用新型一种具有高安全性能模具吊装装置,通过在顶板和底板上均开设具有内螺纹的安装孔,并在安装孔处焊接有螺母,将吊环的螺杆部对应旋拧在安装孔及螺母内,有效解决吊环的螺杆部所需的有效深度及板厚的约束矛盾,在不改变顶板及底板厚度的情况下,通过焊接同规格螺母增加m24螺牙所需标准长度,依然能够达到安全载荷标准,能够保障模具生产过程中的安全性,合理的节约成本,减少加工量,提高了生产效率。

25.在以上的描述中阐述了很多具体细节以便于充分理解本实用新型。但是以上描述仅是本实用新型的较佳实施例而已,本实用新型能够以很多不同于在此描述的其它方式来

实施,因此本实用新型不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

技术特征:

1.一种具有高安全性能模具吊装装置,其特征在于,包括:顶板(1)、底板(2)和若干吊环(3),所述顶板(1)和所述底板(2)上均开设有贯穿两侧的若干安装孔(4),所述安装孔(4)沿内壁均设置有内螺纹,所述顶板(1)和所述底板(2)一一对应于所述安装孔(4)的侧面均焊接有螺母(5),所述螺母(5)与所述安装孔(4)同轴布置,且所述螺母(5)的内螺纹与所述安装孔(4)的内螺纹相同;所述吊环(3)具有一圆环部(301)和与所述圆环部(301)一体连接的螺杆部(302),所述螺杆部(302)上设置有与所述安装孔(4)的内螺纹匹配的外螺纹,若干所述吊环(3)通过所述螺杆部(302)一一对应旋拧在所述安装孔(4)及所述螺母(5)内。2.根据权利要求1所述的具有高安全性能模具吊装装置,其特征在于:若干所述螺母(5)分别位于所述顶板(1)和所述底板(2)相对的侧面上。3.根据权利要求1所述的具有高安全性能模具吊装装置,其特征在于:所述顶板(1)和所述底板(2)上均开设有四个所述安装孔(4),分别位于四角处,相对应的所述螺母(5)和所述吊环(3)均具有八个。4.根据权利要求1所述的具有高安全性能模具吊装装置,其特征在于:所述螺母(5)为m24螺母,所述螺杆部(302)的公称直径为24mm。5.根据权利要求1所述的具有高安全性能模具吊装装置,其特征在于:所述顶板(1)和所述底板(2)的厚度均为30mm。

技术总结

本实用新型公开了一种具有高安全性能模具吊装装置,包括:顶板、底板和若干吊环,所述顶板和所述底板上均开设有贯穿两侧的若干安装孔,所述安装孔沿内壁均设置有内螺纹,所述顶板和所述底板一一对应于所述安装孔的侧面均焊接有螺母,所述螺母与所述安装孔同轴布置,且所述螺母的内螺纹与所述安装孔的内螺纹相同;所述吊环具有一圆环部和与所述圆环部一体连接的螺杆部,所述螺杆部上设置有与所述安装孔的内螺纹匹配的外螺纹,若干所述吊环通过所述螺杆部一一对应旋拧在所述安装孔及所述螺母内。该模具吊装装置,能够保障模具生产过程中的安全性,合理的节约成本,减少加工量,提高了生产效率。高了生产效率。高了生产效率。

技术研发人员:王尚杰 陈江伟

受保护的技术使用者:苏州中悦百毅光电科研开发有限公司

技术研发日:2021.05.18

技术公布日:2021/12/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。