1.本实用新型涉及一种应用于自动化立体仓库的提升机,特别地针对框架进行轻量化与易拼接安装的结构设计,属于物流仓储领域。

背景技术:

2.目前在物流仓储行业的输送设备中,通常使用有提升机以实现托盘、载货台等装置从一个工作高度提升或下降到另一个工作高度,从而辅助立库完成物料的入库、出库以及小车的换层作业和维护工作等。

3.在自动化物流与仓储技术的快速发展下,对于高速提升机组装与拆卸维护、以及安全性能的要求日益突出。同时,对于换层输送较多、换层处所留空间有限的空间布局设计也对框架自身结构稳定性提出了更高的要求。

4.现有提升机的框架大多为预先拼焊加工成整体组件,现场运输、吊装、与其他设备进行组装的作业量与难度均较大,既不利于现场调试工作、也不利于提高装配精度。同时,因框架体积较大、预先加工后结构定型而无法用于其他场地与物流设备,因此制造与使用成本均较高,也不利于拆解后重复利用,材料浪费率较高。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本实用新型所述的轻量化框架提升机,在于解决上述现有技术存在的问题而采用模块化部件进行全拼接式的框架结构与拼接组装工艺,每个部件均可单独生产与运输,以期实现根据现场空间条件与设备规格进行拼装、拆卸与改造外形尺寸,从而明显地改善单个部件体积、利于降低运输与现场作业量、提高进场调试精度、方便后期设备优化与改造。

7.为实现上述设计目的,所述的轻量化框架提升机,包括由顶板、底板和立柱相互连接组成的基础框架。与现有技术的区别之处在于,所述的框架包括4组立柱,在每组立柱的顶端与底端分别通过一组托板连接固定顶板和底板;所述的托板具有焊接为整体式结构的立板和底托,在立板和底托上分别设置有数个螺纹孔;通过螺栓,立板与立柱的侧部进行连接固定,底托与顶板、底板进行连接固定;所述立柱的截面为类似u型结构,在垂向上,相邻立柱之间通过外连接件进行连接固定;所述的外连接件具有u型结构,在外连接件上设置有数个螺纹孔;外连接件从外侧卡扣于立柱的背部并通过螺栓进行固定连接。

8.进一步地,在相邻两组立柱之间连接有龙门梁、斜撑,在每组立柱的内侧连接有内连接件;内连接件具有方型结构,在其相对的两侧对应地设置有数个螺纹孔;内连接件从立柱的开口部内嵌填充进去,并通过螺栓进行固定连接。

9.进一步地,外连接件、内连接件从立柱不同的侧部,分别通过螺栓进行固定连接。

10.进一步地,所述的龙门梁和斜撑分别从立柱的开口部插入并通过螺栓进行固定连接。

11.进一步地,龙门梁、斜撑与立柱侧部的螺纹孔对应设置,同一组螺栓分别贯穿龙门

梁、斜撑与立柱的侧部进行连接固定。

12.进一步地,在龙门梁两端分别焊接有一u型卡板,卡板两侧设置有数个螺纹孔;卡板从外侧卡扣于立柱的开口部并通过螺栓进行固定连接。

13.综上内容,本技术所述的轻量化框架提升机具有的优点与有益效果是:

14.1、采用本技术所述框架,每个部件均可单独生产与运输,可根据场地条件和换层高度需求而拼接成不同高度、不同面积的框架,实现整体结构的轻量化、设计与使用成本的最小化。

15.2、采用全拼接式组装工艺,无需焊接加工,既降低安装作业量与难度,同时明显地提高了现场组装效率与精度。

16.3、有利于降低运输时间与成本,框架可随时调整高度、面积,也可方便地实现拆卸与重新拼装,方便后期设备优化与改造。

17.4、框架结构得以优化,有利于提高提升机其他设备的安装与使用,同时改善了提升驱动装置运行时的平衡与稳定性能。

附图说明

18.现结合以下附图来进一步地说明本实用新型。

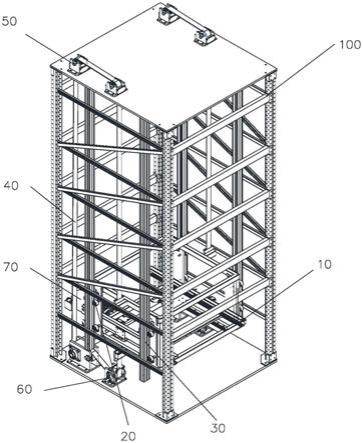

19.图1是提升机整体结构示意图;

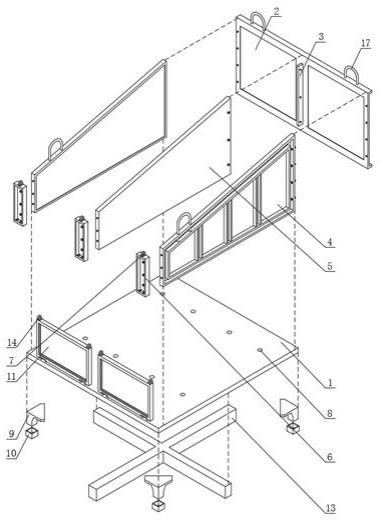

20.图2是框架结构示意图;

21.图3是立柱与底板通过托板连接的结构示意图;

22.图3

‑

1是托板的结构示意图;

23.图4

‑

1和图4

‑

2是不同视角下的内、外连接件连接立柱的结构示意图;

24.图4

‑

3是立柱的结构示意图;

25.图4

‑

4是内连接件的结构示意图;

26.图5是立柱与斜撑的连接示意图;

27.图6是立柱与龙门梁的连接示意图;

28.在附图中,提升架10,滑轮20,滑轨30,同步带40,从动轴与从动同步带轮50,主动轴与主动同步带轮60,伺服减速电机70,框架100,顶板110,底板120,立柱130,龙门梁140,卡板140

‑

1,斜撑150,托板160,立板160

‑

1,底托160

‑

2,外连接件170,内连接件180。

具体实施方式

29.实施例1,如图1所示,本技术提出一种采用新型轻量化框架的提升机,包括由顶板110、底板120和立柱130相互连接组成的基础框架100,框架100保证了提升机整体刚性与升降运行的精度。

30.在立柱130之间滑动连接有提升架10,提升架10通过两侧的滑轮20运行于立柱130侧部安装的滑轨30上;沿提升架10垂向连接有2组同步带40,同步带40绕过位于顶部的从动轴与从动同步带轮50、位于底部的主动轴与主动同步带轮60,主动轴与主动同步带轮60由伺服减速电机70驱动,以驱动同步带40与提升架10实现垂向升降,从而组成提升机的传动系统。

31.如图2所示,所述的框架100包括4组立柱130,在每组立柱130的顶端与底端分别通

过一组托板160连接固定顶板110和底板120;

32.在相邻两组立柱130之间连接有龙门梁140、斜撑150,在每组立柱130的内、外侧分别对称地连接有外连接件170和内连接件180。

33.如图3和图3

‑

1所示,所述的托板160具有焊接为整体式结构的立板160

‑

1、底托160

‑

2,在立板160

‑

1和底托160

‑

2上设置有数个螺纹孔;通过螺栓,立板160

‑

1与立柱130的侧部进行连接固定,底托160

‑

2与顶板110、底板120进行连接固定。

34.如图4

‑

1至图4

‑

4所示,所述立柱130的截面为类似u型结构,在垂向上,相邻立柱130之间通过外连接件170和内连接件180进行连接固定。

35.具体地,外连接件170具有u型结构,在外连接件170上设置有数个螺纹孔;外连接件170从外侧卡扣于立柱130的背部并通过螺栓进行固定连接;

36.内连接件180具有方型结构,在其相对的两侧对应地设置有数个螺纹孔;内连接件180从立柱130的开口部内嵌填充进去,并通过螺栓进行固定连接;

37.外连接件170、内连接件180从立柱130不同的侧部,分别通过螺栓进行固定连接。

38.如图5所示,所述的龙门梁140和斜撑150分别从立柱130的开口部插入并通过螺栓进行固定连接;进一步地,龙门梁140、斜撑150与立柱130侧部的螺纹孔对应设置,同一组螺栓分别贯穿龙门梁140、斜撑150与立柱130的侧部进行连接固定。

39.特别地,如图6所示,在龙门梁140两端分别焊接有一u型卡板140

‑

1,卡板140

‑

1两侧设置有数个螺纹孔;卡板140

‑

1从外侧卡扣于立柱130的开口部并通过螺栓进行固定连接。

40.如上述结构的框架100,根据安装场地条件或其他配套物流设备发生改变而需调整整体高度时,仅需拆卸外连接件170、内连接件180,截短或增补立柱130后再进行拼装即可;除单组立柱的数量或长度增减之外,框架其他部件无需改变,省时省力、且整体框架100的安装调试与作业效率均较高。当需改变提升机占地面积或安装位置时,仅需替换不同面积的顶板110和底板120,以及单组龙门梁140、斜撑150的长度即可,其他部件的结构与长度无需改变,使用效果同样较为突出与优化。

41.如上内容,结合附图中给出的实施例仅是实现本实用新型目的的优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构。由此得到的其他结构特征,也应属于本实用新型所述的方案范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。