一种重h型钢轧辊导卫偏心轴拆卸平台装置及其拆卸方法

技术领域

1.本发明涉及机械制造技术领域,更具体地说,涉及一种重h型钢轧辊导卫偏心轴拆卸平台装置及其拆卸方法。

背景技术:

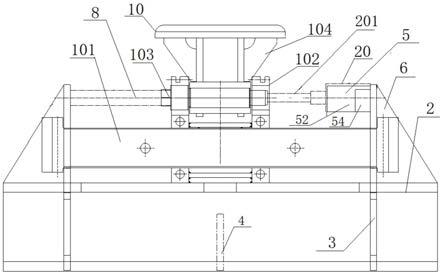

2.如图1、2所示,轧辊导卫(10)装配后的形状是导卫横梁(101)与导卫板(104)呈十字交叉的形状。轧辊导卫(10)一般使用是在高温、水淋的工况下,轧辊导卫横梁(101)与导卫固定架(102)、导卫固定架(102)与导卫板(104)、导卫偏心轴(103)等部位会产生锈蚀现象。特别是在轧制量大,在线时间长的情况下,加上h型钢轧制过程产生大量的氧化铁屑的渗入,导卫横梁(101)与导卫固定架(102)、导卫固定架(102)与导卫偏心轴(103)等部位甚至会发生锈死现象。

3.现有技术的重h型钢轧辊间的轧辊导卫(10)的导卫偏心轴(103)拆卸中,因为没有成熟的技术、设备和经验的借鉴,导卫偏心轴(103)的拆卸都是将轧辊导卫(10)放在地面,采用较原始的大锤敲打的方法,拆卸效率低、安全性差,操作人员劳动强度大。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中重h型钢轧辊间的轧辊导卫导卫偏心轴拆卸、修复中拆卸效率低、安全性差、劳动强度大的问题,本发明提供一种重h型钢轧辊导卫偏心轴拆卸平台装置及其拆卸方法,通过将轧辊导卫固定于轧辊导卫固定机构,再通过挂钩将摆放架机构卡在连接挡板上后,可以用液压千斤顶的方式实现导卫偏心轴与导卫固定架的相对位移,进而达到拆卸的目的。

6.2.技术方案

7.本发明的目的通过以下技术方案实现。

8.一种重h型钢轧辊导卫偏心轴拆卸平台装置,包括轧辊导卫固定机构、摆放架机构和支撑杆机构;其中:所述轧辊导卫固定机构包括呈平行状态并设置有间距的两个型钢,分别为h型钢ⅰ和h型钢ⅱ,分别靠近两型钢的两端头的内侧处,垂直于两型钢固定连接有连接挡板;所述连接挡板呈上下结构,包括上部挡板和下部连接板,所述上部挡板凸出于两型钢的上翼板表面,上部挡板的中部预留导卫横梁容纳槽,所述下部连接板契合两型钢之间形成的腹腔形状,上部挡板和下部连接板之间预留h型钢翼板容纳槽;所述摆放架机构包括横板和竖板连成一体状的折板状的摆放架板,所述竖板的顶端外折呈折钩状的挂钩;所述挂钩卡在连接挡板上;所述支撑杆机构包括支撑管,支撑管的两端分别紧抵在连接挡板和轧辊导卫的导卫固定架上,导卫偏心轴拆卸时,通过将轧辊导卫固定于轧辊导卫固定机构,再通过挂钩将摆放架机构卡在连接挡板上后,用液压千斤顶顶出的方式实现导卫偏心轴与导卫固定架的相对位移,进而达到拆卸导卫偏心轴的目的。

9.进一步的技术方案,支撑杆机构还包括分别插入支撑管两端的活动定位头和固定

定位头,以及在支撑管的腔体中内置的弹簧,活动定位头的活动插入端与弹簧的一端固定连接,弹簧的另一端固定于支撑管内或紧抵在固定定位头的固定插入端,可分别通过支撑管两端的活动定位头和固定定位头的定位,避免导卫固定架在启动液压千斤顶时发生滑移。

10.进一步的技术方案,上部挡板的外侧面与两型钢的翼板之间连接有支撑筋板,加强上部挡板的强度和刚性,避免液压过程中上部挡板变形;垂直于所述摆放架板的竖板上,并列式固定连接有定位筋板,以确定液压千斤顶在摆放架中的位置,同时定位筋板焊接在摆放架是增加摆放架机构的整体刚性,起到加强筋的作用。

11.进一步的技术方案,两个型钢中部的间隙处还固定连接有垂直状态,并呈倒“凸”形的连接中板,以加强两型钢之间固定连接的强度,避免液压过程中两型钢之间的脱离固定。

12.进一步的技术方案,支撑杆机构还包括螺栓;靠近活动定位头的支撑管的右端处,沿支撑管轴向的管壁,预留有键槽孔;所述活动定位头的轴面预留有与螺栓配合使用的螺栓孔,螺栓穿过键槽孔后与螺栓孔螺接,通过螺栓来控制活动定位头的伸缩,操作方便,可有效避免液压千斤顶顶偏的脱力风险。

13.进一步的技术方案,连接挡板和连接中板之间的h型钢ⅰ的上部翼板上,预留有两个翼板槽,可充分利用两型钢之间形成的型钢腹腔,以容纳部分卸掉的部件。

14.进一步的技术方案,摆放架机构还包括支撑块,所述定位筋板与竖板连接处预留支撑块方孔,支撑块方孔的规格略大于支撑块,通过支撑块可以弥补连接挡板上部挡板的中部预留导卫横梁容纳槽的刚性不足问题。

15.进一步的技术方案,摆放架板的横板下折为下折板,避免对操作人员可能产生剐蹭伤害的安全性,也可以起到卡位在h型钢上的作用;靠近所述翼板槽的直角处的h型钢ⅰ的腹板上垂直固定有翻转支撑链板,所述翻转支撑链板上预留转轴孔,可通过转轴实现翻板的翻转,将翻板容纳在两型钢之间形成的型钢腹腔中。

16.进一步的技术方案,固定插入端插入支撑管后,固定定位头的中部凸起与支撑管的左端焊接式固定,固定定位头的固定定位端插入在连接挡板的挡板定位孔中;活动定位头的活动定位端插入在轧辊导卫的工艺通孔内,所述工艺通孔设置在介于轧辊导卫的两个导卫偏心轴之间的导卫固定架上,让液压千斤顶顶杆的施力更加平稳和均匀。

17.一种重h型钢轧辊导卫偏心轴拆卸平台装置对导卫偏心轴的拆卸方法,步骤为:

18.s1、轧辊导卫的固定:通过行车将轧辊导卫起吊至轧辊导卫固定机构的上方,导卫横梁对准导卫横梁容纳槽后行车下降,将整个轧辊导卫通过导卫横梁置入导卫横梁容纳槽后固定在轧辊导卫固定机构上;

19.s2、摆放架机构的固定:将整个摆放架机构通过挂钩卡在连接挡板上,然后将液压千斤顶放在摆放架板,并将液压千斤顶的顶杆对谁导卫固定架上的导卫偏心轴小头的一端;

20.s3、支撑杆机构的固定:将支撑管的两端分别紧抵在轧辊导卫固定机构另一侧的连接挡板和轧辊导卫的导卫固定架上;

21.s4、液压千斤顶的启动:启动液压千斤顶,顶杆慢慢将导卫偏心轴由导卫偏心轴大头的一端顶出,完成导卫偏心轴的拆卸。

22.3.有益效果

23.相比于现有技术,本发明的优点在于:

24.本发明制作方便、成本低、安装方便,使用可靠,将轧辊导卫固定于轧辊导卫固定机构后,摆放架的挂钩卡在轧辊导卫固定机构的连接挡板上,再通过支撑杆将轧辊导卫紧抵在重轧辊导卫固定机构另一面的连接挡板上,可以用液压千斤顶,千斤顶置于摆放架内,实现导卫偏心轴与导卫固定架的相对位移,达到拆卸的目的,进而实现拆卸效率高、安全性能好,操作工劳动强度小的技术效果。

附图说明

25.图1为待拆卸的轧辊导卫的主视图;

26.图2为待拆卸的轧辊导卫的侧视图;

27.图3为本发明的结构示意图;

28.图4为本发明中的轧辊导卫固定机构主视图;

29.图5为本发明中的轧辊导卫固定机构俯视图;

30.图6为本发明中的轧辊导卫固定机构立体图;

31.图7为本发明中的轧辊导卫固定机构侧视图;

32.图8为图4的a

‑

a向的剖视图;

33.图9为本发明中的连接挡板结构示意图;

34.图10为本发明中的连接中板结构示意图;

35.图11为本发明中的翻转支撑链板放大后结构示意图;

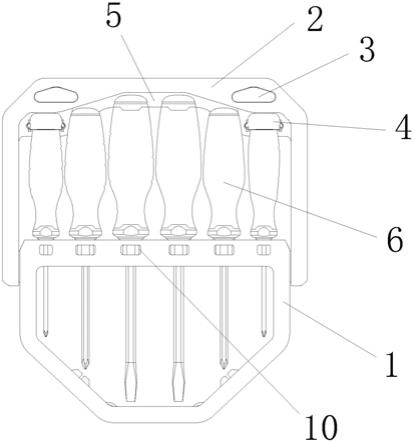

36.图12本发明中的摆放架机构结构示意图;

37.图13为本发明中的摆放架机构侧视图;

38.图14为本发明中的支撑杆机构结构示意图;

39.图15为本发明中的活动定位头结构示意图;

40.图16为本发明中的固定定位头结构示意图;

41.图17为本发明中的支撑杆机构结构装配后的示意图;

42.图18为拆卸出的导卫偏心轴结构示意图。

43.图中标号为:1、h型钢ⅰ;2、h型钢ⅱ;3、连接挡板;4、连接中板;5、摆放架机构;6、支撑筋板;7、翻转支撑链板;8、支撑杆机构;9、支撑块;10、轧辊导卫;11、翼板槽;20、液压千斤顶;30、轧辊导卫固定机构;31、上部挡板;32、下部连接板;33、导卫横梁容纳槽;34、h型钢翼板容纳槽;38、挡板定位孔;51、摆放架板;52、定位筋板;53、挂钩;54、支撑块方孔;55、下折板;71、转轴孔;81、支撑管;82、弹簧;83、活动定位头;84、固定定位头;85、螺栓;86、键槽孔;101、导卫横梁;102、导卫固定架;103、导卫偏心轴;104、导卫板;108、工艺通孔;201、顶杆;831、活动定位端;832、螺栓孔;833、活动插入端;841、固定插入端;842、固定定位端。

具体实施方式

44.下面结合说明书附图和具体的实施例,对本发明作详细描述。

45.实施例

46.如图1、2所示,轧辊导卫10装配后的形状是导卫横梁101与导卫板104呈十字交叉

的形状。

47.本实施例的重h型钢轧辊导卫偏心轴拆卸平台装置,包括轧辊导卫固定机构30、摆放架机构5和支撑杆机构8;其中:如图3、4、5、6、7、8所示,轧辊导卫固定机构30包括呈平行状态并设置有间距的两个型钢,分别为h型钢ⅰ1和h型钢ⅱ2,分别靠近两型钢的两端头的内侧处,垂直于两型钢固定连接有连接挡板3,一般为焊接式固定连接;如图9所示,所述连接挡板3呈上下结构,包括上部挡板31和下部连接板32,所述上部挡板31凸出于两型钢的上翼板表面,上部挡板31的中部预留导卫横梁容纳槽33,所述下部连接板32契合两型钢之间形成的腹腔形状,上部挡板31和下部连接板32之间预留h型钢翼板容纳槽34;如图12所示,所述摆放架机构5包括横板和竖板连成一体状的折板状的摆放架板51,所述竖板的顶端外折呈折钩状的挂钩53;所述挂钩53卡在连接挡板3上;如图14所示,所述支撑杆机构8包括支撑管81,支撑管81的两端分别紧抵在连接挡板3和轧辊导卫10的导卫固定架102上。

48.本实施例的重h型钢轧辊导卫偏心轴拆卸平台装置,应用于轧辊导卫10的拆卸,步骤为:

49.s1、轧辊导卫的固定:通过行车将轧辊导卫10起吊至轧辊导卫固定机构30的上方,导卫横梁101对准导卫横梁容纳槽33后行车下降,将整个轧辊导卫10通过导卫横梁101置入导卫横梁容纳槽33后固定在轧辊导卫固定机构30上;

50.s2、摆放架机构的固定:将整个摆放架机构5通过挂钩53卡在连接挡板3上,然后将液压千斤顶20放在摆放架板51,并将液压千斤顶20的顶杆201对谁导卫固定架102上的导卫偏心轴103小头的一端;

51.s3、支撑杆机构的固定:将支撑管81的两端分别紧抵在轧辊导卫固定机构30另一侧的连接挡板3和轧辊导卫10的导卫固定架102上;

52.s4、液压千斤顶的启动:启动液压千斤顶20,顶杆201慢慢将导卫偏心轴103由导卫偏心轴103大头的一端顶出,完成导卫偏心轴103的拆卸,拆卸后的导卫偏心轴103如图18所示。

53.进一步的,如图14、15、16所示,支撑杆机构8还包括分别插入支撑管81两端的活动定位头83和固定定位头84,以及在支撑管81的腔体中内置的弹簧82,活动定位头83的活动插入端833与弹簧82的一端固定连接,弹簧82的另一端固定于支撑管81内或紧抵在固定定位头84的固定插入端841,可分别通过支撑管两端的活动定位头和固定定位头的定位,避免导卫固定架在启动液压千斤顶时发生滑移。上部挡板31的外侧面与两型钢的翼板之间连接有支撑筋板6,呈三角板状结构,加强上部挡板31的强度和刚性,避免液压过程中上部挡板变形;垂直于所述摆放架板51的竖板上,并列式固定连接有定位筋板52,图13中为4个,形成2个容纳液压千斤顶20的厢式结构,以确定液压千斤顶20在摆放架中的位置,同时定位筋板焊接在摆放架是增加摆放架机构的整体刚性,起到加强筋的作用。如图5、6、8所示,两个型钢中部的间隙处还固定连接有垂直状态,并呈倒“凸”形的连接中板4,以加强两型钢之间固定连接的强度,避免液压过程中两型钢之间的脱离固定。

54.更进一步的,如图14所示,支撑杆机构8还包括螺栓85;靠近活动定位头83的支撑管81的右端处,沿支撑管81轴向的管壁,预留有键槽孔86;所述活动定位头83的轴面预留有与螺栓85配合使用的螺栓孔832,螺栓85穿过键槽孔86后与螺栓孔832螺接,通过螺栓来控制活动定位头的伸缩,操作方便,可有效避免液压千斤顶顶偏的脱力风险。连接挡板3和连

接中板4之间的h型钢ⅰ1的上部翼板上,预留有两个翼板槽11,可充分利用两型钢之间形成的型钢腹腔,以容纳部分卸掉的部件,比如可以暂存支撑杆机构8、摆放架机构5、液压千斤顶20等。如图13所示,摆放架机构5还包括支撑块9,所述定位筋板52与竖板连接处预留支撑块方孔54,支撑块方孔54的规格略大于支撑块9,通过支撑块可提高液压千斤顶顶杆的顶出行程,并可以弥补连接挡板上部挡板的中部预留导卫横梁容纳槽34的刚性不足问题。摆放架板51的横板下折为下折板55,避免对操作人员可能产生剐蹭伤害的安全性,也可以起到卡位在h型钢上的作用;如图5、8、11所示,靠近所述翼板槽11的直角处的h型钢ⅰ1的腹板上垂直固定有翻转支撑链板7,所述翻转支撑链板7上预留转轴孔71,可通过转轴实现翻板的翻转,将翻板容纳在两型钢之间形成的型钢腹腔中。固定插入端841插入支撑管81后,固定定位头84的中部凸起与支撑管81的左端焊接式固定,如图17所示,固定定位头84的固定定位端842插入在连接挡板3的挡板定位孔38中;活动定位头83的活动定位端831插入在轧辊导卫10的工艺通孔108内,所述工艺通孔108设置在介于轧辊导卫10的两个导卫偏心轴103之间的导卫固定架102上,让液压千斤顶顶杆的施力更加平稳和均匀。

55.具体步骤为:

56.s1、轧辊导卫的固定:将要修复的轧辊导卫10吊入轧辊导卫固定机构30,将导卫横梁101插入轧辊导卫固定机构30两端的导卫横梁容纳槽33内,保证轧辊导卫10在轧辊导卫固定机构30两端的位置基本对称,因为轧辊导卫固定机构30的距离是固定的,支撑杆机构8是定尺制作的,使用导卫固定架102尽量放在轧辊导卫固定机构30的中间位置;

57.s2、摆放架机构的固定:将整个摆放架机构5通过挂钩53卡在连接挡板3上,然后将液压千斤顶20放在摆放架板51上的容纳液压千斤顶20的厢式结构内,并将液压千斤顶20的顶杆201对谁导卫固定架102上的导卫偏心轴103小头的一端;厢式结构的宽度要略大于液压千斤顶20,以便于微调,方便对准导卫偏心轴103,调整好后,在液压千斤顶20两侧与定位筋板52之间塞入金属板即可加强液压千斤顶20的定位,避免因受力而顶偏;也可以2个导卫偏心轴103同时拆卸,分别在2个厢式结构内放入2个液压千斤顶20即可;

58.s3、支撑杆机构的固定:插入支撑杆机构8。支撑杆机构8的两端有小头,其中一端是固定定位头84,插在轧辊导卫固定机构30一端连接挡板3的挡板定位孔38内,另一端小头设计的是活动定位头83,收入活动定位端831与导卫固定架102对应的工艺通孔108对齐后,放出活动定位头83,支撑杆机构8就插在轧辊导卫固定机构30一端连接挡板3和导卫固定架102之间;

59.s4、液压千斤顶的启动:启动液压千斤顶20,顶杆201慢慢将导卫偏心轴103由导卫偏心轴103大头的一端顶出,完成导卫偏心轴103的拆卸,拆卸后的导卫偏心轴103如图18所示。

60.再进一步的,支撑杆机构8和摆放架机构5为2个或2个以上,根据导卫的固定架的宽度和上下导卫偏心轴的高度不同设计不同程度的支撑杆机构8和摆放架机构5。挡板定位孔38可设置有横向的腰形孔,方便支撑杆本体8的左右调节,而且,可设计下上下排列的2个,以方便不同高度的导卫偏心轴103的拆卸,因为轧辊导卫20分为上导卫和下导卫,两者的导卫偏心轴103的高度不一样,而且,挡板定位孔38也要和工艺通孔108的高度一致,两个孔的中心也要与导卫偏心轴103的中心在同一水平面上。

61.本发明制作方便、成本低、安装方便,使用可靠,拆卸效率高、安全性能好,操作工

劳动强度小的技术效果。

62.以上示意性地对本发明及其实施方式进行了描述,该描述没有限制性,在不背离本发明的精神或者基本特征的情况下,能够以其他的具体形式实现本发明。附图中所示的也只是本发明创造的实施方式之一,实际的结构并不局限于此,权利要求中的任何附图标记不应限制所涉及的权利要求。所以,如果本领域的普通技术人员受其启示,在不脱离本创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。