一种复合结构荧光衬底、复合方法及倒装led结构

技术领域

1.本发明涉及led工艺技术领域,尤其是一种复合结构荧光衬底、复合方法及倒装led结构。

背景技术:

2.发光二极管(简称为led)光源具有高效、节能、寿命长、安全可靠及有利于环保等特性,近几年来在城市灯光环境中得到了广泛应用。特别是在全球能源短缺的忧虑再度升高的背景下,led在照明市场的前景更备受全球瞩目。

3.目前国内外的白光led主要有正装结构和倒装结构两种,正装结构的芯片在大电流密度驱动时,会面临散热不佳的问题,相比之下倒装结构具有更高的机械强度、更好散热性能等优点,在用于显示的高集成度miniled以及大功率的照明等领域具有显著优势。

4.目前,有以下三种不同的方式可以实现白光led:(1)红、绿、蓝三基色的led芯片进行组合;(2)使用紫外led的芯片激发红、绿、蓝三基色荧光粉;(3)使用蓝光led芯片激发黄色荧光粉。

5.现如今市场上主流的白光led方案是,通过gan芯片匹配yag:ce荧光粉实现;倒装结构一般采用荧光粉薄层涂覆工艺,尽管相对于传统正装结构点胶工艺大幅度减少了胶的用量,但由于粉胶本身性能的显著差异,(粉为掺ce的yag晶粒,折射率1.83左右,环氧树脂一般折射率不超过1.6,),仍会因折射率差大带来显著的散射损耗,胶体的热导率低下也导致了芯片、粉体周围热阻大。

技术实现要素:

6.本发明的目的在于提供一种复合结构荧光衬底、复合方法及倒装led结构,本发明在已有研究成果

‑

共晶荧光体的基础上进一步研究出一种复合结构荧光衬底,并利用该衬底制作了一种新型的倒装led结构;共晶荧光体

‑

该研究成果已申请专利并获得授权,详见中国发明专利(公告号cn110983433b)一种导模法生产稀土共晶荧光体的工艺方法。

7.共晶荧光体是一种具有复合结构的荧光转换材料,可以实现荧光粉的无胶化替代,它由相互连续交错的蓝宝石(al2o3)晶相(折射率1.78)和ce:yag晶相(折射率1.83)组成,由于两种晶体的折射率非常接近,激发光和发射光都可以在晶体中顺利传导。由于没有类似陶瓷荧光板中可能存在的晶界气孔等缺陷,也不存在粉体点胶封装的颗粒散射,减少了光散射所带来的损失,有助于光效的提高。

8.此外,共晶荧光体中al2o3的体积比约为45%,接近总体积一半,与led外延的蓝宝石衬底为相同晶相,yag体积比约为55%,具有和蓝宝石相同的铝氧八面体结构,因此共晶荧光体和蓝宝石可以实现良好的键合,键合后的衬底蓝宝石一侧可以用于gan的外延生长,制备电极,通过倒装结构做成发光元件,发出蓝光;另一侧共晶荧光体作为出光一侧,将部分蓝光转换为黄光,混合出光后直接形成白光,从而省略粉体封装过程,同时具有更好的散热特性和出光效率。

9.本发明采用的技术方案如下:一种复合结构荧光衬底的复合方法,包括如下步骤:步骤一,将准备键合的蓝宝石晶体和共晶荧光体片进行减薄与抛光;蓝宝石晶体和共晶荧光体片材料的贴合侧表面粗糙度均为ra<0.3μm,相对侧表面粗糙度均为ra<1.0μm。

10.步骤二,对减薄与抛光后的两个晶片的贴合侧表面进行等离子体活化处理。

11.步骤三,将共晶荧光体片经等离子体活化处理的面与蓝宝石晶体上经等离子体活化处理的面相对贴合采用真空热压进行预键合。

12.步骤四,将预键合后的共晶荧光体片和蓝宝石晶体进行退火处理,使共晶荧光体片和蓝宝石晶体完全键合,得到复合结构荧光衬底。

13.还可选进行步骤五,对完全键合后荧光衬底的蓝宝石晶体外漏一侧做cmp抛光处理达到外延gan的标准。

14.一种倒装led结构,包括荧光衬底,荧光衬底由最下层共晶荧光体片的和其上键合在一起的蓝宝石晶体组成;蓝宝石晶体一侧形成发光结构层,发光结构层包括贴合蓝宝石晶体的第一半导体层、中间的发光层和第二半导体层,第一半导体层和第二半导体层夹持发光层;还包括位于第一半导体层上的第一电极,以及位于第二半导体层上的第二电极。

15.本发明的有益效果在于:本发明提供的荧光衬底与现有技术相比具有如下优势,(1)实现荧光粉的无胶化替代,由于没有类似陶瓷荧光板中可能存在的晶界气孔等缺陷,也不存在粉体点胶封装的颗粒散射,减少了光散射所带来的损失。(2)共晶荧光体中al2o3的体积比约为45%,接近总体积一半,与led外延的蓝宝石衬底为相同晶相,yag体积比约为55%,具有和蓝宝石相同的铝氧八面体结构,因此共晶荧光体和蓝宝石可以实现良好的键合,键合后的衬底蓝宝石一侧可以用于gan的外延生长,制备电极,通过倒装结构做成发光元件,发出蓝光;另一侧共晶荧光体作为出光一侧,将部分蓝光转换为黄光,混合出光后直接形成白光,从而省略粉体封装过程,同时具有更好的散热特性和出光效率。

附图说明

16.图1是本发明工艺中蓝宝石晶体和共晶荧光体片“贴合侧”和“相对侧”的位置关系示意图。

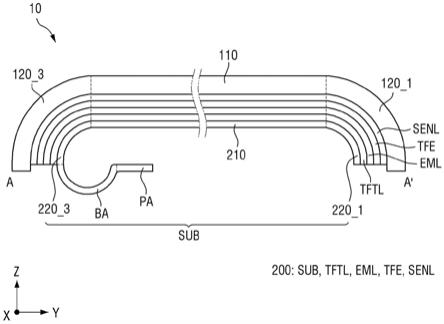

17.图2所示是本发明制得的倒装结构led的示意图。

18.图3所示是共晶荧光体片厚度单一变量对出光效果的影响的色度坐标图。

19.图4所示是制得的复合结构荧光衬底的实物图。

20.图5所示是制得的复合结构荧光衬底的侧面图。

21.图6所示是制得的复合结构荧光衬底封装在灯具上的图。

22.图7所示是制得的复合结构荧光衬底封装在灯具上发出白光的图。

23.图中:蓝宝石晶体1,蓝宝石贴合侧101,蓝宝石相对侧102,共晶荧光体片2,荧光体贴合侧201,荧光体相对侧202,发光结构层3,第一半导体层301,发光层302,第二半导体层303,第一电极4,第二电极5。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1一种荧光衬底复合方法,本发明采用独特的工艺流程将蓝宝石晶体和共晶荧光体片键合在一起;蓝宝石晶体与共晶荧光体片的总厚度差(ttv)和表面粗糙程度是影响键合成败的关键因素,因此本发明采用如下步骤:步骤一,将准备键合的蓝宝石晶体和共晶荧光体片进行减薄与抛光;(1.1)减薄与抛光:选用c平面(0001)的蓝宝石晶体与共晶荧光体片,其厚度均为0.6mm(厚度优选范围0.2

‑

1.5mm),减薄抛光后的蓝宝石晶体厚度为0.25mm(可选范围0.05

‑

0.75mm),减薄抛光后共晶荧光体片的厚度为0.25mm(可选范围0.05

‑

0.75mm);蓝宝石晶体和共晶荧光体片材料的贴合侧表面粗糙度均为ra<0.3μm,相对侧表面粗糙度均为ra<1.0μm。减薄后的蓝宝石晶体ttv要达到键合要求且表面无明显划痕。请参照图1所示理解本发明中“贴合侧”和“相对侧”的位置关系。

26.(1.2)具体的抛光材料与参数设置如下:具体操作时,可选用抛光机对蓝宝石晶体与共晶荧光体片进行减薄抛光,研磨盘采用铸铁盘,抛光盘采用聚氨酯垫作为抛光垫,通过控制抛光液流速、抛光压力、抛光转速等使蓝宝石晶体和共晶荧光体片表面粗糙度达到上述要求。

27.具体的,本发明中采用w40b4c和w2.5的金刚石磨料与水按体积比15:100(可选范围5

‑

20:100)配置成研磨液,将抛光压力设定为31kpa(可选范围20

‑

40kpa),抛光转速设定为70r/min(可选范围50

‑

200r/min),抛光液流速为120ml/min(可选范围100

‑

150ml/min),抛光时间均为30min(可选范围15

‑

60min)。

28.步骤一工艺说明(1)共晶荧光体片厚度对led的性能影响分析如下:目前,有以下三种不同的方式可以实现白光led:(1)红、绿、蓝三基色的led芯片进行组合;(2)使用紫外led的芯片激发红、绿、蓝三基色荧光粉;(3)使用蓝光led芯片激发黄色荧光粉。现如今市场上主流的白光led方案是,通过gan芯片匹配yag:ce荧光粉实现;本发明的方案是采用蓝光led芯片激发黄色共晶荧光体片。

29.共晶荧光体片的厚度对于出光效果的颜色影响较大。具体表现为,当共晶荧光体片较薄时,会有大量的蓝光不能与黄光复合,无法形成白光;当共晶荧光体片较厚时,蓝光不能完全透过黄色荧光材料,会产生黄绿色的光。

30.(2)蓝宝石晶体(al2o3)厚度对led性能影响:蓝宝石晶体为透明材料,厚度对白光led性能影响较小,其厚度主要的影响是作为衬底材料在加工过程中材料厚度限制以及最终作为成品材料应用于led器件上的结构限制。

31.步骤二,对减薄与抛光后的两个晶片的贴合侧表面进行等离子体活化处理;(2.1)采用微博电子回旋共振(ecr)溅射装置进行等离子体溅射法对蓝宝石晶体与共晶荧光体片进行活化处理;(2.2)具体的工艺流程如下:首先,将蓝宝石晶体与共晶荧光体片用去离子超声清洗;接着,用红外灯烘烤后立即放入真空室作为基片,真空室抽真空至1.3

×

10

‑4pa,引入ar

气,打开微波源,产生ecr等离子体,加基片压对基片进行轰击5

‑

10min,放下基片挡板,加靶负偏压,溅射10

‑

15min后拿出。

32.步骤三,将共晶荧光体片经等离子体活化处理的面与蓝宝石晶体上经等离子体活化处理的面相对贴合进行预键合;上述减薄抛光工艺降低了蓝宝石晶体表面的ttv及粗糙度,使两晶体片在键合过程中分子或原子之间的作用距离大于接触间隙,从而减少键和空间,提高建合质量;直接键合:在真空热压炉中进行晶体键合,条件控制如下,压力15mpa(可选范围10

‑

20mpa)、温度1000℃(可选范围800

‑

1500℃)、键合时长2h(可选范围1

‑

5h),实现蓝宝石晶体与共晶荧光体片的直接键合。

33.步骤四,将预键合后的共晶荧光体片和蓝宝石晶体进行退火处理,使共晶荧光体片和蓝宝石晶体完全键合;退火温度:1200℃(可选范围1000

‑

1500℃),退火时间:8h(可选范围5

‑

10h)。

34.为了方便后续应用上述方法制得的荧光衬底制备倒装结构led,本发明还可以对上述完全键合后的荧光衬底进行再加工。具体为,对完全键合后荧光衬底的蓝宝石晶体外漏一侧做cmp抛光处理达到外延gan的标准。具体的,外延生长gan薄膜溅射条件为:基片温度330~430℃,靶

‑

基间距90~130mm,溅射气压0.1~0.3pa,磁场电流135a,微波功率300~500w,靶压

‑

500~

‑

1000v。

35.实施例2进一步的,本发明还提供了一种应用上述方法制得的荧光衬底制备的倒装结构led,请参照图2所示,倒装结构led包括荧光衬底,荧光衬底由最下层共晶荧光体片2的和其上键合在一起的蓝宝石晶体1组成;蓝宝石晶体1一侧形成发光结构层3,发光结构层3包括贴合蓝宝石晶体1的第一半导体层301、中间的发光层302和第二半导体层303,第一半导体层301和第二半导体层303夹持发光层302;还包括位于第一半导体层301上的第一电极4,以及位于第二半导体层303上的第二电极5。

36.本发明实施例中的第一半导体层可以为n型半导体层,第二半导体层为p型半导体层,第一电极为n电极,第二电极为p电极。进一步地,第一半导体层和第二半导体层的材料可以为氮化镓,第一电极和第二电极的材料可以为金属,如铝等,当然,本发明并不仅限于此。

37.本发明实施例所提供的倒装结构led的工作原理为,当向第一电极和第二电极加电时,发光层发光;衬底背离发光结构层一侧具有共晶荧光体片,因此,发光结构层中的发光层出射的光线透过蓝宝石入射到共晶荧光体片上后,部分光线会被共晶荧光体片透过形成白光,从倒装led芯片的衬底底面出射,实现了蓝宝石共晶荧光体片的键合封装。

38.在实际应用中,可以调整共晶荧光体片的厚度、抛光程度等参数,调整共晶荧光体片的透过率和反射率,以使其能够应用在不同应用场景中的倒装led芯片上。为此,本发明还提供了更进一步的研究成果如下。

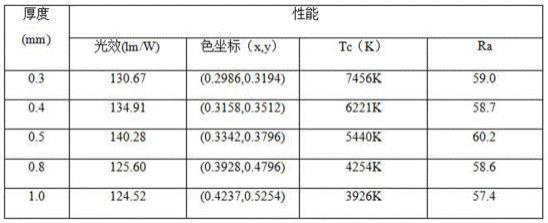

39.实施例3共晶荧光体片厚度单一变量对出光效果的影响的研究本发明提供了不同厚度的共晶荧光体片键合蓝宝石形成的衬底并研究了led色度坐标的变化规律,其中蓝宝石的厚度统一为0.25mm。请参照如下表1及图3所示,

表1不同厚度衬底测试性能统一采用外加电压9v,电流1600ma的测试条件,测试结果显示,当共晶荧光体片与蓝宝石晶体键合后的厚度为0.5mm时,其出光效率最高为140.28lm/w,色坐标为(0.3342,0.3796),色温为5440k,显色指数为60.2。

40.实施例4共晶荧光体片抛光面对光萃取效率的影响(共晶荧光体片和蓝宝石的厚度均为0.25mm),如下表2所示,表2相同厚度共晶荧光体片出射面和入射面不同抛光对光萃取效率的影响通过上述结果分析可知,当使用共晶荧光体片和蓝宝石晶体的厚度均为0.25mm时,共晶荧光体片的入射面采用精抛(ra<0.3μm),出射面采用粗抛(ra<1.0μm),光萃取效率最高可以达到74%,即入射面粗糙度小于出射面粗糙度时光萃取效率最高。

41.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。