1.本公开涉及一种基板固定装置、静电吸盘以及制造静电吸盘的方法。

背景技术:

2.通常,吸附并且保持晶片的基板固定装置在例如制造半导体组件时包括静电吸盘(esc)。静电吸盘具有使用埋有电极的陶瓷板的构造。在基板固定装置中,静电吸盘固定至底板。晶片由于施加至埋入陶瓷板中的电极的电压而被静电吸盘使用静电力吸附。由于通过静电吸盘对晶片进行吸附并且保持,因此可以有效地在晶片上执行诸如微加工、蚀刻等过程。

3.这种静电吸盘可以设置有用于调节晶片温度的温度调节功能。具体地,例如,可以将金属膏丝网印刷以形成加热器电极,并且在形成陶瓷板的同时可以对加热器电极进行烧结。此外,还设计了一种用于在绝缘树脂上通过光刻法对轧制金属箔进行蚀刻以形成外部加热器电极的技术,以便在晶片放置面中获得高的热均匀性(例如,参见jp

‑

a

‑

2018

‑

026427和jp

‑

a

‑

2005

‑

277074)。

4.近年来,随着对于晶片的微加工愈发发达,还要求用于吸附晶片的静电吸盘具有更高的热均匀性性能。即,要求每个静电吸盘将温度控制为在静电吸盘的整个吸附面上都等温。

5.然而,即使在使用可以获得高的热均匀性的外部加热器电极时,也存在用于将加热器电极粘合至陶瓷板的绝缘树脂的厚度不均匀以至于无法获得足够的热均匀性的问题。即,布置在静电吸盘中的陶瓷板上的加热器电极和绝缘树脂层的厚度可能过于不均匀以至于无法确保陶瓷板的吸附面中有足够均匀的温度。

6.具体地,对绝缘树脂层和加热器电极进行按压以粘合至陶瓷板。在这种情况下,当绝缘树脂的流动性较高时,外周部中的绝缘树脂流至外侧,使得绝缘树脂层和加热器电极形成为在中心部和外周部之间的厚度变化。另一方面,当绝缘树脂的流动性较低时,即使在对绝缘树脂层和加热器电极进行按压以粘合至陶瓷板后仍然保持有厚度的变化。结果,绝缘树脂层和加热器电极形成为不均匀厚度。

技术实现要素:

7.本公开提供一种能够获得足够高的热均匀性的基板固定装置、静电吸盘以及制造静电吸盘的方法。

8.某些实施例提供了一种基板固定装置。基板固定装置包括:底板;以及静电吸盘,其固定于底板,并且构造成通过静电力吸附对象。静电吸盘包括:吸附层,其构造成吸附并且保持对象;以及加热器层,其设置在吸附层与底板之间,并且构造成对由吸附层所保持的对象进行加热。加热器层的厚度在加热器层的整个区域上是均匀的。

9.某些实施例提供了一种静电吸盘。静电吸盘包括:加热器层;以及吸附层,其布置在加热器层上,并且构造成通过静电力吸附并且保持对象。加热器层构造成对由吸附层所

保持的对象进行加热。加热器层的厚度在加热器层的整个区域上是均匀的。

10.某些实施例提供一种用于制造静电吸盘的方法。该方法包括:形成包括电极和覆盖电极的陶瓷部的吸附层;在吸附层上设置金属箔层,金属箔层包括绝缘树脂部和设置在绝缘树脂部上的金属箔;将金属箔图案化以形成加热器电极;在吸附层上设置绝缘树脂部以便覆盖加热器电极;以及对绝缘树脂部的暴露于外部的表面进行抛光。

附图说明

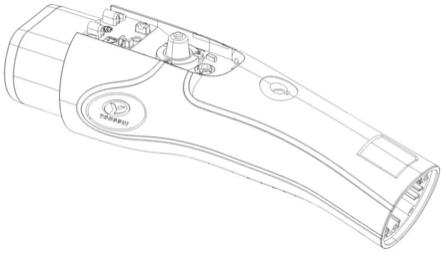

11.图1是示出根据实施例的基板固定装置的构造的透视图;

12.图2是示出根据实施例的基板固定装置的截面的示意图;

13.图3是示出根据实施例的基板固定装置的截面的放大图;

14.图4是示出根据实施例的制造基板固定装置的方法的流程图;

15.图5是示出陶瓷层形成步骤的具体示例的图;

16.图6是示出金属箔层形成步骤的具体示例的图;

17.图7是示出加热器图案形成步骤的具体示例的图;

18.图8是示出绝缘树脂形成步骤的具体示例的图;

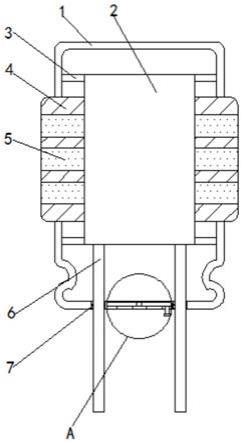

19.图9是示出精密抛光步骤的具体示例的图;并且

20.图10是示出根据另一实施例的基板固定装置的截面的放大图。

具体实施方式

21.下面将参照附图对本技术公开的基板固定装置、静电吸盘以及制造静电吸盘的方法进行详细描述。顺便提及,本公开不应该由这些实施例所限制。

22.图1是示出根据实施例的基板固定装置100的构造的透视图。图1中示出的基板固定装置100具有底板110和粘合至底板110的静电吸盘120。

23.底板110是由诸如铝等金属制成的圆形构件。底板110是固定有静电吸盘120的基板。例如,将底板110附接至半导体制造设备使得基板固定装置100可以用作保持晶片的半导体保持装置。

24.静电吸盘120在使用静电力对诸如晶片等对象进行吸附的同时对对象的温度进行调节。即,静电吸盘120具有对对象进行吸附的陶瓷层和对对象进行加热的加热器层。将直径小于底板110直径的静电吸盘120固定至底板110的中心。在这种情况下,静电吸盘120的加热器层粘合至底板110,使得静电吸盘120固定至底板110。陶瓷层沉积在加热器层的上表面上,使得吸附对象的吸附面露出。

25.图2是示出沿图1的线i

‑

i截取的截面的示意图。如图2所示,将静电吸盘120粘合至基板固定装置100中的底板110。

26.底板110是由金属制成并且例如厚度为约20mm至50mm的构件,并且底板110的内部具有用作冷却水的流动路径的冷却水路径111。底板110通过从基板固定装置100的外部流入至冷却水路径111中的冷却水对静电吸盘120进行冷却。作为冷却静电吸盘120的结果,对由静电吸盘120吸附的诸如晶片等对象进行冷却。

27.顺便提及,底板110可以具有冷却气体路径来代替冷却水路径111。冷却气体路径用作冷却气体的流动路径。简而言之,要求底板110具有使诸如冷却水和冷却气体等任何制

冷剂通过的制冷剂流动路径。

28.静电吸盘120具有陶瓷层121和加热器层122。加热器层122粘合至底板110。

29.陶瓷层121具有电极123和覆盖电极123的陶瓷部129。陶瓷层121的厚度例如为约4.5mm。例如,通过对使用氧化铝生产的生片进行烧结而获得陶瓷部129。当对陶瓷层121的电极123施加电压时,陶瓷层121通过静电力对诸如晶片等对象进行吸附。即,在图2中,陶瓷层121的上表面成为吸附面,使得当对电极123施加电压时对象被吸附在吸附面上。

30.加热器层122是例如厚度为约200μm(=0.2mm)的层,并且包括加热器电极124和覆盖加热器电极124的绝缘树脂部125。在形成期间对绝缘树脂部125的表面进行精密抛光。结果,加热器层122的整个厚度是均匀的。即,加热器层122的整个区域上的厚度基本相等,使得加热器层122的最厚部分和最薄部分之间的差值例如不大于加热器层122的厚度的0.2%。因此,加热器层122的热传递特性是均匀的,并且通过底板110对陶瓷层121的整个区域进行均匀冷却。

31.例如,具有高导热性和高耐热性的环氧树脂、双马来酰亚胺三嗪树脂等可以用作形成加热器层122的绝缘树脂部125。另外,由于绝缘树脂部125中包含氧化铝、氮化铝等填料,所以可以提高加热器层122的导热性。加热器电极124的上表面和陶瓷层121之间的绝缘树脂部125的厚度优选不小于70μm。

32.当对加热器层122的加热器电极124施加电压时,加热器电极124产生热使得陶瓷层121被加热。结果,对由陶瓷层121吸附的对象进行加热。通过由加热器电极124执行的加热和由底板110执行的冷却来对陶瓷层121的温度进行调节,使得可以将由陶瓷层121吸附的对象的温度调节至期望温度。在本实施例中,加热器层122的厚度是均匀的。因此,可以在整个陶瓷层121上均匀调节陶瓷层121的温度。即,静电吸盘120可以获得足够高的热均匀性。

33.例如,诸如cn49(康铜)(cu/ni/mn/fe合金)、zeranin(cu/mn/sn合金)或者锰铜(cu/mn/ni合金)等合金可以用作加热器电极124的材料。另外,每个加热器电极124可以制成厚度为约25μm至50μm。

34.图3是以放大的方式示出图2的部分a的图。如图3所示,加热器层122通过硅烷偶联剂层131和粘合剂层132粘合至底板110。

35.硅烷偶联剂层131通过粘合剂层132提高了加热器层122的绝缘树脂部125和底板之间的粘附力。粘合剂层132将加热器层122粘合至底板110。例如,可以使用硅酮基粘合剂作为形成粘合剂层132的粘合剂。粘合剂的热导率优选不小于2.00w/mk。另外,硅烷偶联剂层131和粘合剂层132的厚度可以例如设定为约0.1mm至3mm的范围内。顺便提及,粘合剂层132可以由一层或者多层形成。

36.接下来,将参照图4中所示的流程图描述制造具有前述构造的基板固定装置100的方法。

37.首先,形成用于对对象进行吸附的陶瓷层121(步骤s101)。具体地,例如,生产多个使用氧化铝作为主要材料的生片,并且在生片的一面上适当形成电极123。可以通过例如将金属膏丝网印刷在生片的表面上来形成电极123。然后,对多个生片进行层叠并且烧结。结果,形成陶瓷层121。例如,如图5所示,陶瓷层121内部具有电极123的层。

38.当形成陶瓷层121时,将金属箔层126布置在陶瓷层121的一个表面上,金属箔层

126包括金属箔124a和在陶瓷层121的表面上的绝缘树脂部122a(步骤s102)。具体地,例如,如图6所示,将在绝缘树脂部122a的表面上形成有金属箔124a的金属箔层126布置在陶瓷层121上。例如,具有高导热性和高耐热性的环氧树脂、双马来酰亚胺三嗪树脂等可以用作绝缘树脂部122a。绝缘树脂部122a的热导率例如优选为2.00w/mk,并且绝缘树脂部122a的热膨胀系数例如优选为低至30以下。此外,绝缘树脂部122a的弹性模量例如优选为低至10gpa以下。例如,通过在绝缘树脂部122a中包含氧化铝、氮化铝等填料可以提高绝缘树脂部122a的导热性。绝缘树脂部122a的厚度例如为100μm以下。

39.另一方面,作为加热器电极124的材料的示例的轧制合金可以用作金属箔124a的材料。即,金属箔124a例如包含诸如cn49(康铜)(cu/ni/mn/fe合金)、zeranin(cu/mn/sn合金)或者锰铜(cu/mn/ni合金)等合金。金属箔124a的厚度例如为约25μm至50μm。

40.例如,通过光刻法对金属箔124a进行蚀刻,使得形成期望的加热器图案(步骤s103)。即,在金属箔124a的上表面上形成抗蚀剂,并且将抗蚀剂曝光并且显影。因此,形成覆盖将留下作为加热器电极124的部分的抗蚀剂图案。然后,通过蚀刻对金属箔124a的未覆盖有抗蚀剂图案的露出部分进行移除。结果,例如,如图7所示,形成了每个具有期望图案的加热器电极124。此处,形成了每个具有基本梯形截面的加热器电极124。

41.然后,在陶瓷层121上形成覆盖加热器电极124的绝缘树脂部125(步骤s104)。具体地,在陶瓷层121上形成半固化状态的绝缘树脂部125以便覆盖绝缘树脂部122a和加热器电极124。然后,对绝缘树脂部125进行加热和按压。因此,对加热器电极124进行覆盖的绝缘树脂部125固化。结果,例如,如图8所示,形成了布置在陶瓷层121上的加热器层122。

42.在绝缘树脂部125固化的同时,绝缘树脂部125的整个表面被按压。在这种情况下,如果绝缘树脂部125的流动性较高,则绝缘树脂部125在外周部的一部分流至外侧。因此,如图8所示,加热器层122的外周部122c薄于加热器层122的中心部122b,从而导致加热器层122的厚度不均匀。另一方面,如果绝缘树脂部125的流动性较低,则即使对绝缘树脂部125进行按压后也仍保持绝缘树脂部125的厚度变化。结果,形成了不平坦表面并且具有不均匀厚度的加热器层122。

43.因此,例如通过抛光设备对加热器层122的表面进行精密抛光(步骤s105)。以高精度执行精密抛光,使得例如加热器层122的最厚部分和最薄部分之间的厚度差不大于加热器层122的厚度的0.2%。结果,例如,如图9所示,可以使加热器层122的厚度均匀,使得可以获得具有陶瓷层121和具有均匀厚度的加热器层122的静电吸盘120。

44.然后,静电吸盘120通过粘合剂粘合至底板110(步骤s106)。具体地,加热器层122的精密抛光面通过硅烷偶联剂层131和粘合剂层132粘合至底板110。在这种情况下,对加热器层122的面进行精密抛光使得对加热器层122的表面适当粗糙化。因此,通过粘合剂使底板110和加热器层122之间具有优良的紧密粘合。静电吸盘120粘合至底板110。因此,完成了基板固定装置100。

45.在基板固定装置100中,通过精密抛光使加热器层122的厚度均匀。因此,当通过来自加热器电极124的加热和来自底板110的冷却来调节陶瓷层121的温度时,可以获得足够高的热均匀性。

46.如上所述,根据本实施例,对覆盖加热器电极的绝缘树脂的表面进行精密抛光。因此,使由覆盖加热器电极的绝缘树脂制成的加热器层122的厚度变得均匀,使得具有加热器

层122和陶瓷层121的静电吸盘120粘合至底板110。因此,热量从加热器层122和底板110均匀传导至陶瓷层121,使得可以提高传导至陶瓷层121的整个面的热的均匀性。换言之,由陶瓷层121吸附例如晶片等的基板固定装置100可以获得足够高的热均匀性。

47.顺便提及,在前述实施例中,静电吸盘120通过硅烷偶联剂层131和粘合剂层132粘合至底板110。可以使硅烷偶联剂层131和粘合剂层132的厚度均匀。具体地,例如,如图10所示,布置从底板110突起以支撑静电吸盘120的支撑构件201,使得底板110和静电吸盘120之间的距离可以保持恒定。由于硅烷偶联剂层131和粘合剂层132围绕支撑构件201形成,所以可以使硅烷偶联剂层131和粘合剂层132的厚度均匀。在这种情况下,多个支撑构件201可以布置在底板110和静电吸盘120之间。例如,可以使用由弹性模量高于硅烷偶联剂和粘合剂的硅树脂、环氧树脂、丙烯酸树脂、聚酰亚胺树脂等成型的构件作为各个支撑构件201。

48.本技术要求于2020年6月16日提交的日本专利申请no.2020

‑

104068的优先权,该日本专利申请的全部内容通过引用并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。