一种抗冲耐热阻燃abs树脂及其制备方法

技术领域

1.本发明属于高分子材料加工技术领域,具体涉及一种抗冲耐热阻燃abs树脂及其制备方法。

背景技术:

2.abs材料因其强度高、韧性好、易于加工且具有较好的光泽等特点广泛地应用于家用电器、儿童玩具、机械配件、汽车内外饰等领域。但abs材料极易燃烧,其水平燃烧速度约为2.5~5.1cm/min,且燃烧时会产生大量黑烟和有毒气体,极易产生很大的安全隐患,限制了其在高端产品市场中的使用。因此,如何提高其阻燃性和热稳定性是拓宽abs应用领域的关键。

3.传统abs材料的阻燃方法是在其改性过程中加入卤系阻燃剂,所得到的产品虽然阻燃特性良好,但燃烧时普遍会产生有毒和腐蚀性的气体,对人体和环境带来的副作用极大。随着阻燃领域绿色环保要求的日益强烈,无卤阻燃剂成为了abs阻燃的首选。当前市面上的无卤阻燃剂主要有磷系阻燃剂、氮系阻燃剂和膨胀型阻燃剂等,它们在基体中不仅难以分散,直接添加时更是容易导致abs材料力学性能的严重降低。因此,无卤阻燃剂的制备特别是新型金属氢氧化物或ldhs阻燃剂,因其良好的分散相容性和耐热、抑烟性能受到了广泛地关注。

4.cn102898684a的发明专利公开了“一种abs用复合环保阻燃剂及abs阻燃塑料”,该专利是在abs中加入三甲硅基甲基膦酸二甲酯、氰尿酸三聚氰胺、氢氧化镁复合环保阻燃剂来实现材料无卤阻燃的,但复合阻燃剂与氢氧化镁复配后与abs的相容性较差,很难在提高复合材料阻燃性和热稳定性的同时,保持材料的机械性能和abs纯料一样出色。cn101608049a的发明专利公开了“一种无卤阻燃abs树脂及其制备方法”,该专利以新型磷酸酯阻燃剂为基础,在与过渡金属化合物复配后通过熔融挤出实现了abs树脂的高效无卤阻燃,但该专利中的阻燃体系仅是多种阻燃剂的简单混合,存在阻燃剂在基体树脂中分散困难、添加量大以及带来的阻燃、消烟效率低等问题,导致应用受到了很大的限制。

技术实现要素:

5.本发明的目的是克服现有技术中以金属氢氧化物或传统ldhs为阻燃剂时存在的相容性差、添加量高、抗冲性能差以及阻燃效率低等问题,提供了一种抗冲耐热阻燃abs树脂及其制备方法。制备的abs树脂具有阻燃剂添加量低、材料无卤阻燃、抗冲耐热的特点。

6.为达到以上发明目的,本发明是通过以下技术方案来实现的:

7.一种抗冲耐热阻燃abs树脂,其由包含如下重量百分比的原料制备得到:

8.abs树脂:68~84%

9.主阻燃剂:10~25%

10.辅阻燃剂:1~3%

11.抗熔滴剂:0.1~0.5%

12.润滑剂:0.5~2.0%

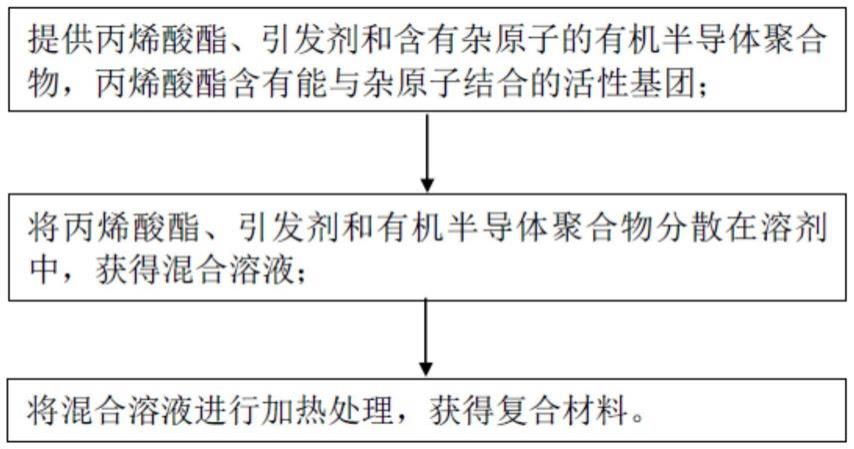

13.抗氧剂:0.3~0.5%

14.热稳定剂:0.5~1.0%

15.所述的主阻燃剂是as树脂接枝pbl乳胶粒子包裹的纳米级丁二烯(bd)/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。

16.所述的主阻燃剂的制备方法包含如下步骤:(1)在室温下,将5~20份na2b4o7·

10h2o溶解于20~80份去离子水中,接着向其中加入10~35份硝酸型镁铝水滑石mgal

‑

no3‑

ldhs,搅拌0.5~3h后密封静置1~3天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs;(2)在50~70℃下选用0.1~5份有机多元酸和1~30份带羧基的可聚合单体对mgal

‑

b2o4‑

ldhs进行表面改性,加入1~5份含有zno的辅阻燃剂a并保温1~3h,以化学键合的方式将a沉积到mgal

‑

b2o4‑

ldhs的结构上得到带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs;(3)采用乳液聚合工艺将带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs聚合上丁二烯单体将其包裹,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的聚丁二烯pbl乳胶粒子;优选地,将10~30份纳米级a

‑

mgal

‑

b2o4‑

ldhs、60~120份bd、10~20份乳化剂油酸钾、1~3份电解质碳酸钠、1~3份链转移剂正十二烷基硫醇、1~3份引发剂过硫酸钾和80~120份去离子水加入到反应器中并开启搅拌,将反应器升温至45℃~85℃保温20~35h,当250nm≤聚丁二烯pbl乳胶粒子粒径≤400nm时停止搅拌,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的pbl乳胶粒子。(4)pbl胶乳经接枝as树脂、凝聚、过滤脱水和干燥后制得as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂,接枝as树脂的具体操作可参照黄立本等编写的书籍《abs树脂及其应用》中的第68

‑

83页和第84

‑

90页。

17.通过选用有机多元酸和带羧基的可聚合单体对传统ldhs进行表面改性,取代其表面大量的

‑

oh,成功引入具有反应活性的c=c和

‑

cooh基团,进一步将增韧剂bd和协效剂zno通过化学键合的方式沉积到其结构上,之后在其上采用乳液聚合工艺聚合丁二烯单体将其包裹,得到以纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs为内核的聚丁二烯pbl乳胶粒子,最后将pbl胶乳经接枝as树脂、凝聚、过滤脱水和干燥后制得本as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。一方面,以本发明提供的方法所制备的无卤纳米阻燃剂与abs基体在熔融共混时有效地提高了两者的界面相容性,解决了相似方法中阻燃剂添加量大、在abs基体中分散性差的缺点;另一方面,将增韧剂bd和协效剂zno复配并以化学键合的方式沉积在阻燃剂的结构上,改善了难以平衡材料阻燃性能和机械性能的问题,有效地优化了材料的综合性能。

18.本发明中,所述有机多元酸为草酸、柠檬酸、酒石酸和琥珀酸中的一种或多种;所述带羧基的可聚合单体的结构中应至少带有一个羧基并同时包含一个烯类双键,优选为丁二酸单

‑2‑

(2

‑

丙烯酰氧基)羟乙醇、马来酸单[2(1

‑

氧

‑2‑

丙烯基)氧乙基]酯、4

‑

环己烯

‑

1,2

‑

二甲酸单[2

‑

[(1

‑

氧代

‑2‑

丙烯基)氧基]乙基]酯、1,2

‑

环己烷二甲酸2

‑

(2

‑

丙烯酰基)氧乙基单酯和1,2

‑

苯二甲酸单[2

‑

[(1

‑

氧代

‑2‑

丙烯基)氧]乙基]酯中的一种或多种。

[0019]

本发明中,所述的辅阻燃剂a是增韧剂和zno的复配物,两者的配比为0.5:1~3:1;优选地,两者的配比为1:1。

[0020]

本发明中,所述的增韧剂是bd;所述zno是纳米级zno,平均粒径在30~50nm。

[0021]

本发明中,所述的abs树脂是abs粒子或高胶粉与as树脂的掺混;所述的辅阻燃剂

是硼酸锌;所述的抗熔滴剂是聚四氟乙烯ptfe。

[0022]

本发明中,所述的硼酸锌平均粒径在2000~4000nm;所述的ptfe选自sn80

‑

sa7、sn3310、fa

‑

500h和mp

‑

850中的一种或多种。

[0023]

本发明中,所述的润滑剂是硬脂酸胺类润滑剂、白矿油和硅油中的一种或多种;所述的抗氧剂是1076、1010、618、dltp、dstp中的一种或多种;所述的热稳定剂是金属皂类热稳定剂,优选硬脂酸钙、硬脂酸铬、硬脂酸钡和硬脂酸锌中的一种或多种。

[0024]

一种抗冲耐热阻燃abs树脂及其制备方法,其特征在于:将abs树脂、主阻燃剂、辅阻燃剂、抗熔滴剂、润滑剂、抗氧剂、热稳定剂按一定配比一起加入到高速混料机中,充分混合5~20min,然后将物料经喂料器加入到长径比≥35的双螺杆挤出机中,在140~240℃的范围内挤出造粒,制得抗冲耐热阻燃abs树脂。

[0025]

本发明的有益效果在于:本发明选择添加一定含量的as树脂接枝pbl乳胶粒子包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂,在与基体abs树脂熔融共混时提高了两者的界面相容性,保证了阻燃剂在基体中的良好分散,使得阻燃剂可以更好地发挥出阻燃效果;同时得到的阻燃abs平衡了阻燃性能和机械性能,具有更优异的综合性能。最终,阻燃abs达到ul

‑

94 1.5mm v0级,纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的添加量低至18%,仍能使韧性达到12kj/m2,热变形温度达到90.6℃,具有抗冲性能优异、耐热、阻燃的特点。本发明突破了abs材料有卤阻燃的传统,制备方法、工艺过程简单,成本低,加工过程稳定,十分适合工业化生产。

具体实施方式

[0026]

以下实施例和对比例使用的原料信息为:

[0027]

abs是121h,购自lg甬兴;as树脂接枝pbl乳胶粒子包裹的纳米级丁二烯(bd)/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂为自制;辅阻燃剂是硼酸锌,购自济宁三石生物科技;抗熔滴剂是sn80

‑

sa7,购自广州熵能;润滑剂是ebs,购自日本花王;抗氧剂是618和1076,购自天津利安隆;热稳定剂是硬脂酸钙,购自山东星淇化工;硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs)购自山东摩尔化工;na2b4o7·

10h2o购自泰安立帆化工。

[0028]

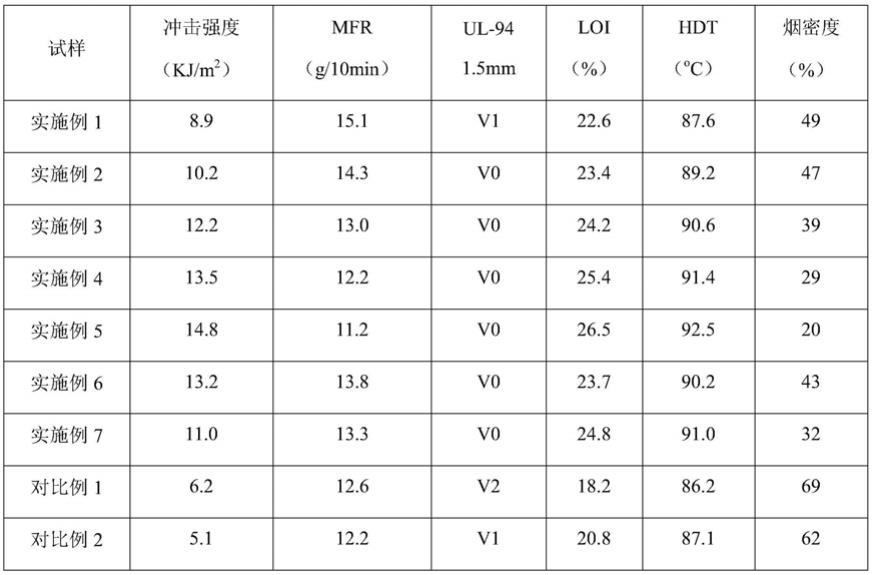

对阻燃abs树脂常规力学性能、燃烧性能等测试按照以下标准进行,结果见表1。

[0029]

izod缺口冲击强度:按照astm d256标准测试,冲击能量为1.2j;

[0030]

熔融指数(mfr):按照astm d1238标准测试,测试条件:220℃/10kg;

[0031]

燃烧性能:按照ul

‑

94标准测试;

[0032]

极限氧指数(loi):按照gb t2406标准测试;

[0033]

耐热性能(hdt):按照astm d648,测试条件:3.2mm/0.45mpa

[0034]

烟密度:按照gb t8323标准测试;

[0035]

下面结合具体实施例,进一步阐明本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明表述的内容后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0036]

实施例中所述的份均为质量份。

[0037]

实施例1

[0038]

主阻燃剂:as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法包含如下步骤:在室温下,将5份na2b4o7·

10h2o溶解于20份去离子水中,接着向其中加入12份硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs),搅拌0.5h后密封静置1天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs;进一步在50℃下选用0.5份有机多元酸和1份带羧基的可聚合单体对mgal

‑

b2o4‑

ldhs进行表面改性,加入1份辅阻燃剂a(bd:zno=1:1)并保温1.2h,以化学键合的方式将a沉积到mgal

‑

b2o4‑

ldhs的结构上得到带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs;之后将10份纳米级a

‑

mgal

‑

b2o4‑

ldhs、60份bd、10份乳化剂油酸钾、1.2份电解质碳酸钠、1份链转移剂正十二烷基硫醇、1份引发剂过硫酸钾和80份去离子水加入到反应器中并开启搅拌,将反应器升温至45℃保温35h,当250nm≤聚丁二烯pbl乳胶粒子粒径≤400nm时停止搅拌,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的pbl乳胶粒子。称取30份上述制备得到的pbl胶乳、50份去离子水、0.0005份feso4·

7h2o、0.005份焦磷酸钠、0.05份葡萄糖加入到反应器中并打开搅拌,设定转速为40rpm,将反应器升温至65℃后向反应器中连续加入由0.1份过氧化氢异丙苯、15份苯乙烯、5份丙烯腈、0.25份叔十二烷基硫醇、1.5份油酸钾和5份去离子水组成的混合预乳化液,连续加料时间为3h,加料完成后将反应器升温至75℃继续反应3h消除残留单体,将反应器降至常温并停止搅拌,过滤得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs接枝胶乳。接着向凝聚釜中加入0.5份mgso4、50份去离子水并开启搅拌使mgso4充分溶解,将凝聚釜升温至70℃,将25份制备的abs接枝胶乳加入凝聚釜中,进料时间为1h,进料完毕后将凝聚釜升温至90℃并保温1h,将凝聚釜降至常温并将凝聚浆料进行过滤、洗涤、脱水得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs湿胶粉,将abs湿胶粉在65℃下干燥至含水量<1%制得as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。

[0039]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0040]

abs粒料:83%

[0041]

主阻燃剂:10%

[0042]

硼酸锌:3%

[0043]

sn80

‑

sa7:0.5%

[0044]

ebs:2%

[0045]

1076和618:0.5%

[0046]

硬脂酸钙:1%

[0047]

将abs树脂、主阻燃剂、辅阻燃剂、抗熔滴剂、润滑剂、抗氧剂、热稳定剂按上述配比一起加入到高速混料机中,充分混合10min,然后将物料经喂料器加入到长径比=35的双螺杆挤出机中,在140~240℃的范围内挤出造粒,制得本含无卤纳米阻燃剂的抗冲耐热阻燃abs树脂。

[0048]

实施例2

[0049]

主阻燃剂:as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法包含如下步骤:在室温下,将8份na2b4o7·

10h2o溶解于35份去离子水中,接着向其中加入16份硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs),搅拌1.2h后密封静置1.5天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs;进一步在55℃下选用1.2份的有机多元酸和8份带羧基的可聚合单体对mgal

‑

b2o4‑

ldhs进行表面改性,加入2份辅阻燃剂a(bd:zno=1:1)并保温1.5h,以化学键合的方式将a沉积到mgal

‑

b2o4‑

ldhs的结构上得到带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs;之后将13份纳米级a

‑

mgal

‑

b2o4‑

ldhs、75份bd、13份乳化剂油酸钾、1.5份电解质碳酸钠、1.2份链转移剂正十二烷基硫醇、1.2份引发剂过硫酸钾和90份去离子水加入到反应器中并开启搅拌,将反应器升温至55℃保温32h,当250nm≤聚丁二烯pbl乳胶粒子粒径≤400nm时停止搅拌,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的pbl乳胶粒子。称取30份上述制备得到的pbl胶乳、50份去离子水、0.0005份feso4·

7h2o、0.005份焦磷酸钠、0.05份葡萄糖加入到反应器中并打开搅拌,设定转速为40rpm,将反应器升温至65℃后向反应器中连续加入由0.1份过氧化氢异丙苯、15份苯乙烯、5份丙烯腈、0.25份叔十二烷基硫醇、1.5份油酸钾和5份去离子水组成的混合预乳化液,连续加料时间为3h,加料完成后将反应器升温至75℃继续反应3h消除残留单体,将反应器降至常温并停止搅拌,过滤得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs接枝胶乳。接着向凝聚釜中加入0.5份mgso4、50份去离子水并开启搅拌使mgso4充分溶解,将凝聚釜升温至70℃,将25份制备的abs接枝胶乳加入凝聚釜中,进料时间为1h,进料完毕后将凝聚釜升温至90℃并保温1h,将凝聚釜降至常温并将凝聚浆料进行过滤、洗涤、脱水得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs湿胶粉,将abs湿胶粉在65℃下干燥至含水量<1%制得本as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。

[0050]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0051]

abs粒料:80%

[0052]

主阻燃剂:13%

[0053]

硼酸锌:3%

[0054]

sn80

‑

sa7:0.5%

[0055]

ebs:2%

[0056]

1076和618:0.5%

[0057]

硬脂酸钙:1%

[0058]

制备方法同实施例1。

[0059]

实施例3

[0060]

主阻燃剂:as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法包含如下步骤:在室温下,将12份na2b4o7·

10h2o溶解于50份去离子水中,接着向其中加入22份硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs),搅拌1.8h后密封静置2天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs;进一步在60℃下选用2份有机多元酸和15份带羧基的可聚合单体对mgal

‑

b2o4‑

ldhs进行表面改性,加入3份辅阻燃剂a(bd:zno=1:1)并保温2h,以化学键合的方式将a沉积到mgal

‑

b2o4‑

ldhs的结构上得到带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs;之后将20份纳米级a

‑

mgal

‑

b2o4‑

ldhs、95份bd、15份乳化剂油酸钾、2份电解质碳酸钠、1.8份链转移剂正十二烷基硫醇、1.8份引发剂过硫酸钾和100份去离子水加入到反应器中并开启搅拌,将反应器升温至65℃保温28h,当250nm≤聚丁二烯pbl乳胶粒子粒径≤400nm时停止搅拌,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的pbl乳胶粒子。称取30份上述制备得到的pbl胶乳、50份去离子水、0.0005份feso4·

7h2o、0.005份焦磷酸钠、0.05份葡萄糖加入到反应器中并打开搅拌,设定转速为40rpm,将反应器升温至65℃后向反应器中连续加入由0.1份过氧化氢异丙苯、15

份苯乙烯、5份丙烯腈、0.25份叔十二烷基硫醇、1.5份油酸钾和5份去离子水组成的混合预乳化液,连续加料时间为3h,加料完成后将反应器升温至75℃继续反应3h消除残留单体,将反应器降至常温并停止搅拌,过滤得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs接枝胶乳。接着向凝聚釜中加入0.5份mgso4、50份去离子水并开启搅拌使mgso4充分溶解,将凝聚釜升温至70℃,将25份制备的abs接枝胶乳加入凝聚釜中,进料时间为1h,进料完毕后将凝聚釜升温至90℃并保温1h,将凝聚釜降至常温并将凝聚浆料进行过滤、洗涤、脱水得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs湿胶粉,将abs湿胶粉在65℃下干燥至含水量<1%制得本as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。

[0061]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0062]

abs粒料:75%

[0063]

主阻燃剂:18%

[0064]

硼酸锌:3%

[0065]

sn80

‑

sa7:0.5%

[0066]

ebs:2%

[0067]

1076和618:0.5%

[0068]

硬脂酸钙:1%

[0069]

制备方法同实施例1。

[0070]

实施例4

[0071]

主阻燃剂:as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法包含如下步骤:在室温下,将15份na2b4o7·

10h2o溶解于65份去离子水中,接着向其中加入25份硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs),搅拌2.5h后密封静置2.5天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs;进一步在65℃下选用占主阻燃剂重量百分比3.5份有机多元酸和24份带羧基的可聚合单体对mgal

‑

b2o4‑

ldhs进行表面改性,加入4份辅阻燃剂a(bd:zno=1:1)并保温2.5h,以化学键合的方式将a沉积到mgal

‑

b2o4‑

ldhs的结构上得到带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs;之后将22份纳米级a

‑

mgal

‑

b2o4‑

ldhs、110份bd、18份乳化剂油酸钾、2.5份电解质碳酸钠、2.2份链转移剂正十二烷基硫醇、2.2份引发剂过硫酸钾和110份去离子水加入到反应器中并开启搅拌,将反应器升温至75℃保温24h,当250nm≤聚丁二烯pbl乳胶粒子粒径≤400nm时停止搅拌,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的pbl乳胶粒子。称取30份上述制备得到的pbl胶乳、50份去离子水、0.0005份feso4·

7h2o、0.005份焦磷酸钠、0.05份葡萄糖加入到反应器中并打开搅拌,设定转速为40rpm,将反应器升温至65℃后向反应器中连续加入由0.1份过氧化氢异丙苯、15份苯乙烯、5份丙烯腈、0.25份叔十二烷基硫醇、1.5份油酸钾和5份去离子水组成的混合预乳化液,连续加料时间为3h,加料完成后将反应器升温至75℃继续反应3h消除残留单体,将反应器降至常温并停止搅拌,过滤得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs接枝胶乳。接着向凝聚釜中加入0.5份mgso4、50份去离子水并开启搅拌使mgso4充分溶解,将凝聚釜升温至70℃,将25份制备的abs接枝胶乳加入凝聚釜中,进料时间为1h,进料完毕后将凝聚釜升温至90℃并保温1h,将凝聚釜降至常温并将凝聚浆料进行过滤、洗涤、脱水得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs湿胶粉,将abs湿胶粉在65℃下干燥至含水量<1%制得本as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。

[0072]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0073]

abs粒料:71%

[0074]

主阻燃剂:22%

[0075]

硼酸锌:3%

[0076]

sn80

‑

sa7:0.5%

[0077]

ebs:2%

[0078]

1076和618:0.5%

[0079]

硬脂酸钙:1%

[0080]

制备方法同实施例1。

[0081]

实施例5

[0082]

主阻燃剂:as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法包含如下步骤:在室温下,将20份na2b4o7·

10h2o溶解于80份去离子水中,接着向其中加入35份硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs),搅拌3h后密封静置3天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs;进一步在70℃下选用5份有机多元酸和30份带羧基的可聚合单体对mgal

‑

b2o4‑

ldhs进行表面改性,加入5份的辅阻燃剂a(bd:zno=1:1)并保温3h,以化学键合的方式将a沉积到mgal

‑

b2o4‑

ldhs的结构上得到带可聚合双键的a

‑

mgal

‑

b2o4‑

ldhs;之后将30份纳米级a

‑

mgal

‑

b2o4‑

ldhs、120份bd、20份乳化剂油酸钾、3份电解质碳酸钠、3份链转移剂正十二烷基硫醇、3份引发剂过硫酸钾和120份去离子水加入到反应器中并开启搅拌,将反应器升温至85℃保温20h,当250nm≤聚丁二烯pbl乳胶粒子粒径≤400nm时停止搅拌,得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的pbl乳胶粒子。称取30份上述制备得到的pbl胶乳、50份去离子水、0.0005份feso4·

7h2o、0.005份焦磷酸钠、0.05份葡萄糖加入到反应器中并打开搅拌,设定转速为40rpm,将反应器升温至65℃后向反应器中连续加入由0.1份过氧化氢异丙苯、15份苯乙烯、5份丙烯腈、0.25份叔十二烷基硫醇、1.5份油酸钾和5份去离子水组成的混合预乳化液,连续加料时间为3h,加料完成后将反应器升温至75℃继续反应3h消除残留单体,将反应器降至常温并停止搅拌,过滤得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs接枝胶乳。接着向凝聚釜中加入0.5份mgso4、50份去离子水并开启搅拌使mgso4充分溶解,将凝聚釜升温至70℃,将25份制备的abs接枝胶乳加入凝聚釜中,进料时间为1h,进料完毕后将凝聚釜升温至90℃并保温1h,将凝聚釜降至常温并将凝聚浆料进行过滤、洗涤、脱水得到以纳米级a

‑

mgal

‑

b2o4‑

ldhs为内核的abs湿胶粉,将abs湿胶粉在65℃下干燥至含水量<1%制得本as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂。

[0083]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0084]

abs粒料:68%

[0085]

主阻燃剂:25%

[0086]

硼酸锌:3%

[0087]

sn80

‑

sa7:0.5%

[0088]

ebs:2%

[0089]

1076和618:0.5%

[0090]

硬脂酸钙:1%

[0091]

制备方法同实施例1。

[0092]

实施例6

[0093]

主阻燃剂as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法同实施例3。

[0094]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0095]

abs粒料:77%

[0096]

主阻燃剂:16%

[0097]

硼酸锌:3%

[0098]

sn80

‑

sa7:0.5%

[0099]

ebs:2%

[0100]

1076和618:0.5%

[0101]

硬脂酸钙:1%

[0102]

制备方法同实施例1。

[0103]

实施例7

[0104]

主阻燃剂as树脂接枝pbl乳胶粒子所包裹的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs的制备方法同实施例3。

[0105]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0106]

abs粒料:73%

[0107]

主阻燃剂:20%

[0108]

硼酸锌:3%

[0109]

sn80

‑

sa7:0.5%

[0110]

ebs:2%

[0111]

1076和618:0.5%

[0112]

硬脂酸钙:1%

[0113]

制备方法同实施例1。

[0114]

对比例1

[0115]

主阻燃剂为外购的硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs)。

[0116]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0117]

abs粒料:75%

[0118]

主阻燃剂:18%

[0119]

硼酸锌:3%

[0120]

sn80

‑

sa7:0.5%

[0121]

ebs:2%

[0122]

1076和618:0.5%

[0123]

硬脂酸钙:1%

[0124]

abs类树脂各组分的配比(重量百分比)及制备方法同实施例3。

[0125]

对比例2

[0126]

主阻燃剂:mgal

‑

b2o4‑

ldhs的制备方法包含如下步骤:在室温下,将12份na2b4o7·

10h2o溶解于50份去离子水中,接着向其中加入22份硝酸型镁铝水滑石(mgal

‑

no3‑

ldhs),搅拌1.8h后密封静置2天,然后将所得产物抽滤、烘干,通过离子交换法将硼酸根阴离子引入到mgal

‑

no3‑

ldhs的层间,得到mgal

‑

b2o4‑

ldhs。

[0127]

取abs类树脂及各种组分,按下述配比(重量百分比)及制备方法制得专用原料:

[0128]

abs粒料:75%

[0129]

主阻燃剂:18%

[0130]

硼酸锌:3%

[0131]

sn80

‑

sa7:0.5%

[0132]

ebs:2%

[0133]

1076和618:0.5%

[0134]

硬脂酸钙:1%

[0135]

abs类树脂各组分的配比(重量百分比)及制备方法同实施例3。

[0136][0137]

从表1中实施例1~7与对比例1~2的测试结果可以看出,选用本发明制备的纳米级bd/zno

‑

mgal

‑

b2o4‑

ldhs阻燃剂所制备的阻燃abs材料解决了传统无卤阻燃剂与基体abs树脂相容性较差,大剂量添加时导致的产品性能降低的问题,能够在材料达到ul

‑

94 1.5mm v0级的同时,维持材料较高的抗冲强度与耐热性能,并且生烟量也得到了有效地控制。

[0138]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来讲,在上述说明的基础上还可以做出其他不同形式的变化或改动,这里无需也无法对所有的实施方式予以举例。凡在本发明的精神和原则之内所作的任何修改、等同替换或改动等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。