1.本实用新型属于口罩生产技术领域,尤其是涉及一体化自动打片翻转装置。

背景技术:

2.现有的平面口罩主要采用口罩片本体成型与耳带焊接两道工序生产,其中口罩片本体成型由口罩打片机完成,耳带焊接由自动口罩焊带机(包括内耳带自动口罩焊带机或外耳带自动口罩焊带机)焊接完成。如能让口罩打片机与自动口罩焊带机实现自动连接,到达真正的全自动生产,则势必极大提高平面口罩的生产技术。

3.口罩打片机与自动口罩焊带机之间连接需要解决两个问题,一是口罩从本体机传送之自动口罩机时需要翻转180度;二是由于口罩打片机运行速度远高于焊带机,需要实现两者间速度匹配。而现有技术中,由于口罩翻转技术复杂、稳定性较差、效率低,导致迟迟不能投入生产应用。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供可对齐的一体化自动打片翻转装置。

5.为了实现上述目的,本实用新型采用以下技术方案:一体化自动打片翻转装置,包括机架、设于所述机架上的输入口、设于所述机架上的托板、设于所述机架上的翻转机构、设于所述机架上的左托板、设于所述机架上的右托板、设于所述机架上的前斜板、设于所述机架上的后斜板、设于所述机架上的推杆、设于所述推杆上的推板、设于所述机架上的承重机构、设于所述机架上的运送机构、设于所述机架上的对齐机构、设于所述机架上的液压杆及设于所述液压杆上的压板;所述翻转机构包括电机、设于所述电机上的主动轮、设于所述机架上的从动轮、设于所述主动轮上的第一齿轮、设于所述机架上的第二齿轮、设于所述从动轮上的第三齿轮、设于所述机架上的第四齿轮、设于所述第二齿轮上的左翻转组件、设于所述第四齿轮上的右翻转组件及设于所述机架上的翻转槽;需翻转的口罩从输入口中输入进托盘上,通过电机带动主动轮转动,主动轮通过第一齿轮带动第二齿轮翻转180

°

后,通过从动轮与主动轮啮合,通过第三齿轮带动第四齿轮翻转180

°

;主动轮旋转一圈,第二齿轮带动左翻转组件、第四齿轮带动右翻转组件各反向旋转180

°

将口罩翻转;前斜板和后斜板可使口罩准确的落入左托板和右托板中;翻转后,通过推杆推动推板,将口罩推向运送机构,运送机构向后运输,通过对齐机构对齐后,通过液压杆带动压板将口罩压平,便于下一步骤的耳带焊接工作。

6.进一步的,所述左翻转组件包括左旋转杆、设于所述左旋转杆上的左翻转杆及设于所述左旋转杆上的左限位杆;左旋转杆带动两个左翻转杆旋转180

°

,带动口罩旋转至左托板上;左限位杆防止在旋转过程中口罩通过离心力甩出。

7.进一步的,所述右翻转组件包括右旋转杆、设于所述右旋转杆上的右翻转杆及设于所述右旋转杆上的右限位杆;右旋转杆带动两个右翻转杆旋转180

°

,带动口罩旋转至右托板上;右限位杆防止在旋转过程中口罩通过离心力甩出。

8.进一步的,所述承重机构包括承重块、设于所述承重块上的承重轴及设于所述承重块上的承重扭簧;承重块可防止在未运动的左翻转杆和右翻转杆通过重力旋转,在左翻转杆和右翻转杆翻转受力时,承重块可通过承重轴旋转,不干涉时,通过承重扭簧回弹。

9.进一步的,所述运送机构包括运送带、设于所述机架上的运送电机、设于所述运送电机上的前轴、设于所述机架上的后轴、设于所述运送带上的卡条、设于所述机架上的清理槽、设于所述机架上的清理组件及设于所述机架上的除尘口;卡条可增大与口罩的摩擦,防止推送过来的口罩通过惯力推出去。

10.进一步的,所述清理组件包括收集盒、设于所述收集盒上的转板、设于所述转板上的转轴、设于所述转板上的斜板、设于所述斜板上的连接板、设于所述连接板上的限位板、设于所述限位板上的限位扭簧、设于所述收集盒上的刮板、设于所述刮板上的拉杆、设于所述拉杆上的拉杆弹簧及设于所述收集盒上的限位块;转板与卡条配合,可将卡条上的杂尘或口罩废料抖掉,向上移动连接板,使转板通过转轴转动至竖直状态,限位板可限制连接板位置,在通过拉动拉杆带动刮板向外运动,废料从收集盒中刮除;限位块可限制拉杆的位置。

11.进一步的,所述对齐机构包括对齐电机、设于所述对齐电机上的转盘、设于所述转盘上的固定柱、设于所述转盘上的第一固定孔、设于所述转盘上的第二固定孔、设于所述固定柱上的连接杆、设于所述连接杆上的滑杆及设于所述滑杆上的对齐板;对齐电机带动转盘转动,通过连接杆可使滑杆作往复运动,口罩向机架内壁对齐,第一固定孔带动连接杆运动的路程较大,第二固定孔带动连接杆运动路程较小,可对齐儿童和成人款的口罩。

12.综上所述,本实用新型通过翻转机构的设置,可实现打片与翻转速度同步;通过承重机构的设置,防止在未运送过程中翻转机构转动,影响翻转工作;通过运送机构的设置,防止推送出来的口罩惯力滑出,将翻转好的口罩进行运送;对齐机构可将不同的口罩进行对齐,方便下一步的耳带焊接。

附图说明

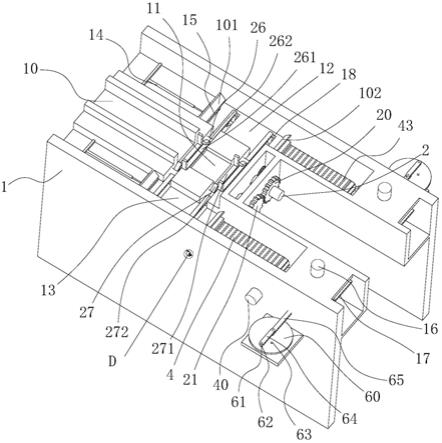

13.图1为本实用新型的结构示意图。

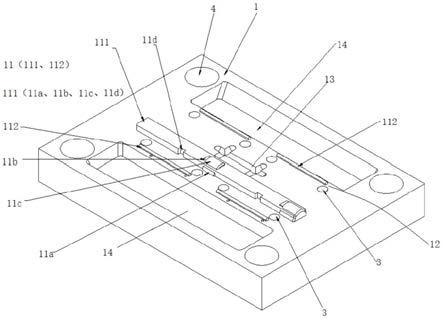

14.图2为图1的d处放大图。

15.图3为本实用新型的后视图。

16.图4为图3的a

‑

a处剖视图。

17.图5为图4的e处放大图。

18.图6为本实用新型的侧视图。

19.图7为图6的b

‑

b处剖视图。

20.图8为图6的c

‑

c处剖视图。

具体实施方式

21.如图1

‑

8所示,一体化自动打片翻转装置,包括机架1、输入口10、托板11、翻转机构、左托板12、右托板13、前斜板101、后斜板102、推杆14、推板15、承重机构、运送机构、对齐机构、液压杆16及压板17;输入口10位于机架1的前端;托板11位于输入口10的后方;翻转机构可在机架1上转动;左托板12位于机架1的左侧;右托板13位于机架1的右侧;前斜板101位

于左托板12上端;后协办102位于前斜板101的后端;推杆14固定在输入口10的两侧;推板15固定连接在推杆14的活动端;称重机构位于机架1两侧壁上;运送机构位于翻转机构的后方;对齐机构位于运送机构的后方;液压杆16固定在机架1后方;压板17固定在液压杆16的活动端。

22.具体的,所述翻转机构包括电机2、主动轮20、从动轮21、第一齿轮22、第二齿轮23、第三齿轮24、第四齿轮25、左翻转组件、右翻转组件及翻转槽18;电机2固定连接在机架1的中间位置;主动轮20固定连接在电机2上;从动轮21与主动轮20啮合;第一齿轮22为仅为180

°

齿的齿轮,与主动轮20固定连接;第二齿轮23可与第一齿轮22啮合;第三齿轮24为仅为180

°

齿的齿轮,与从动轮21固定连接;第四齿轮25可与第三齿轮24啮合;翻转槽18为避让左翻转组件和右翻转组件运送的槽。

23.具体的,所述左翻转组件包括左旋转杆26、左翻转杆261及左限位杆262;左旋转杆26与第二齿轮23固定连接;左翻转杆261固定连接在左旋转杆26上;左限位杆262固定连接在左翻转杆261上方。

24.具体的,所述右翻转组件包括右旋转杆27、右翻转杆271及右限位杆272;右旋转杆27与第四齿轮25固定连接;右翻转杆271固定连接在右旋转杆27上;右限位杆272固定连接在右翻转杆271上方。

25.具体的,所述承重机构包括承重块3、承重轴30及承重扭簧31;承重轴30固定连接在承重块3上;承重扭簧31一端固定连接在承重块3上,另一端固定连接在机架1的矩形块上。

26.具体的,所述运送机构包括运送带4、运送电机40、前轴41、后轴42、卡条43、清理槽、清理组件及除尘口191;运送电机40固定连接在机架1的侧壁上;后轴42固定连接在运送电机40上;运送带4套设于前轴41和后轴42上;卡条43均匀的布置在运动带4上;清理槽位于机架1侧壁上;除尘口191位于清理槽的下方。

27.具体的,所述清理组件包括收集盒5、转板50、转轴51、斜板52、连接板53、限位板54、限位扭簧55、刮板56、拉杆57、拉杆弹簧58及限位块59;收集盒5位于前后41的前端;转板50可通过固定在机架1上的转轴51转动;斜板52固定连接在转板50端部;连接板53将斜板52连接起来,斜板52可在连接板53上转动;限位板53可在机架1上转动;限位扭簧55一端固定连接在机架1上,另一端固定连接在限位板54上;刮板56位于收集盒5上顶面处;拉杆57固定连接在刮板56上;拉杆弹簧58套在拉杆57上,一端固定连接在拉杆57端部,另一端固定连接在刮板56上;限位块59位于机架1侧壁上。

28.具体的,所述对齐机构包括对齐电机6、转盘60、固定柱61、第一固定孔62、第二固定孔63、连接杆64、滑杆65及对齐板66;对齐电机6固定连接在机架1的侧壁上;转盘60固定连接在对齐电机6的旋转端;固定柱61可在转盘60上的第一固定孔62和第二固定孔63螺接固定;连接杆64一端可在固定柱61上转动,另一端可在滑杆65上转动;对齐板66固定连接在滑板65的另一端。

29.工作原理:需翻转的口罩从输入口10中输入进托盘11上,通过电机2带动主动轮20转动,主动轮20通过第一齿轮22带动第二齿轮23翻转180

°

后,通过从动轮21与主动轮20啮合,通过第三齿轮24带动第四齿轮25翻转180

°

;主动轮旋转一圈,第二齿轮23带动左翻转杆261、第四齿轮25带动右翻转杆271各反向旋转180

°

将口罩翻转;翻转后,通过推杆14推动推

板15,将口罩推向运送带4,运送带4向后运输,对齐电机6带动转盘60转动,通过连接杆64可使滑杆65作往复运动,口罩向机架1内壁对齐,通过液压杆16带动压板17将口罩压平,便于下一步骤的耳带焊接工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。