1.本发明属于锂离子电池正极新材料技术领域,具体涉及一种无钴高镍三元正极材料。本发明还涉及上述无钴高镍三元正极材料的制备方法,以及采用上述无钴高镍三元正极材料制备锂离子电池正极的方法。

背景技术:

2.随着全球环境问题的不断恶化和能源危机的加剧,人们迫切的需要清洁、可再生能源。近年来,市场需求不断推动着锂离子电池朝着更高能量密度、更高功率密度以及更长循环寿命的方向发展。与传统的锂离子电池正极材料相比,如钴酸锂、锰酸锂、磷酸铁锂等,三元材料(linixcoymnzo2,x y z=1,记为ncm)具有能量密度高、倍率性能好、循环性能稳定、安全性能好和环境友好等优点。通常,ncm材料中的ni元素提供容量;mn元素能够稳定材料的结构;co元素提高材料的导电性,能够大大的提高材料的倍率性能,但同时,由于co元素储量少且分布相对集中,导致其供应链脆弱、价格波动大且昂贵等问题。因此,在追求更高能量密度的同时,人们也在寻找降低甚至完全取代高镍正极材料中钴元素的方案。

技术实现要素:

3.本发明的目的在于提供一种无钴高镍三元正极材料,解决了现有锂离子电池正极材料过于依赖co元素的问题。

4.本发明的另一目的在于提供上述无钴高镍三元正极材料的制备方法。

5.本发明的再一目的在于提供采用上述无钴高镍三元正极材料制备锂离子电池正极的方法。

6.本发明所采用的第一种技术方案是:一种无钴高镍三元正极材料,正极材料的分子式为lini

x

fe

y

mn

(1

‑

x

‑

y)

o2,其中0.6≤x≤0.8,0.1≤y≤0.2。

7.本发明第一种技术方案的特点还在于,

8.正极材料为平均粒径2~10μm的球形或类球形,优选为4~8μm。

9.本发明所采用的第二种技术方案是:一种无钴高镍三元正极材料的制备方法,包括以下步骤:

10.步骤1、将镍盐、铁盐和锰盐混合后溶入去离子水中,搅拌得到盐溶液;

11.步骤2、将氢氧化钠和氨水分别溶入去离子水中,得到氢氧化钠溶液和氨水溶液;

12.步骤3、配备含有氢氧化钠及氨水的底液,将底液加入通有n2保护的高温反应釜后预先加热;

13.步骤4、将步骤1所得盐溶液、步骤2所得氢氧化钠溶液和氨水溶液同时加入步骤3的反应釜中进行共沉淀反应,洗涤、烘干后得到粉末状混合前驱体;

14.步骤5、再将步骤4所得前驱体与锂盐在o2气氛下进行热处理,即得。

15.本发明第二种技术方案的特点还在于,

16.步骤1中的镍盐为硫酸镍、硝酸镍、碳酸镍或乙酸镍中的一种或两种以上混合物,

优选为硫酸镍;铁盐为硫酸亚铁、硝酸亚铁或氯化亚铁中的一种或两种以上混合物,优选为硫酸亚铁;锰盐为硫酸锰、硝酸锰、氯化锰、碳酸锰或乙酸锰中的一种或两种以上混合物,优选为硫酸锰。

17.步骤1中镍盐、铁盐和锰盐的混合比为摩尔比0.6~0.8:0.1~0.2:0.1~0.2,优选为0.8:0.1:0.1。

18.步骤2中氢氧化钠和氨水的用量按步骤1中镍盐、铁盐和锰盐的镍铁锰盐总量确定,氢氧化钠、氨水、镍铁锰盐总量的混合比按摩尔比1.5~5:1~2:1计算,优选为2.5:1.8:1;步骤3中含有氢氧化钠及氨水的底液ph为11~12,优选为11.5。

19.步骤5中的锂盐为碳酸锂或氢氧化锂中的一种或两种以上混合物,优选为氢氧化锂。

20.步骤5中前驱体与锂盐的混合比为摩尔比1:1~1.1,优选为1:1.05。

21.步骤1中的搅拌时长为30~120分钟;步骤4的共沉淀反应过程中保持反应釜温度为50~60℃,优选为55℃;应釜搅拌桨转速600~1000转/分钟,优选为800转/分钟;所述步骤4中洗涤所用溶液为去离子水和无水乙醇;所述步骤4中烘干温度50~100℃,优选为80℃;步骤5中热处理温度为700~900℃,优选为780℃;热处理时间5~20h,优选为10h。

22.本发明所采用的第三种技术方案是:采用上述无钴高镍三元正极材料制备锂离子电池正极的方法,包括以下步骤:

23.步骤1、按质量份数称取以下组分:无钴高镍三元正极材料80份、乙炔黑10份、粘结剂10份;

24.步骤2、将步骤1中称取的无钴高镍三元正极材料、乙炔黑和粘结剂溶于n

‑

甲基吡咯烷酮后,涂在处理过的铝箔上,烘干,即得。

25.本发明的有益效果是:本发明通过共沉淀法合成了无钴高镍三元正极材料前驱体后,通过将其和锂盐高温煅烧合成最终所需的无钴高镍三元正极材料,通过原位替代的手段将钴元素用铁元素取代,成功合成出一种无钴高镍三元正极材料,为锂离子电池正极新材料的发展提供了一种思路,并且合成过程中引入价格低廉的铁元素,用来替换价格高昂且有毒性的钴元素,从而极大的降低三元正极材料的价格。

附图说明

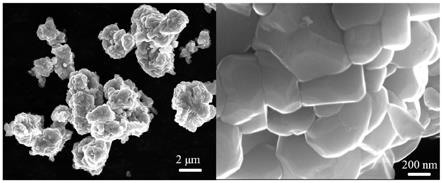

26.图1是本发明一种无钴高镍三元正极材料的电镜图;

27.图2是本发明实施例3所制备的ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体和lini

0.8

fe

0.1

mn

0.1

o2正极材料的xrd图谱;

28.图3是本发明实施例3所制备的ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体和lini

0.8

fe

0.1

mn

0.1

o2正极材料的sem图及eds图;

29.图4是本发明实施例4扣式电池在0.1c倍率下的前三圈充放电曲线图;

30.图5是本发明实施例4扣式电池在0.5c、1c、5c、10c等不同倍率下的循环曲线图。

具体实施方式

31.下面结合附图以及具体实施方式对本发明进行详细说明。

32.本发明提供了一种无钴高镍三元正极材料,如图1所示,分子式为lini

x

fe

y

mn

(1

‑

x

‑

y)

o2,其中0.6≤x≤0.8,0.1≤y≤0.2。该正极材料为平均粒径2~10μm的球形或类球形,优选为4~8μm。

33.本发明还提供了上述无钴高镍三元正极材料的制备方法,包括以下步骤:

34.步骤1、将镍盐、铁盐和锰盐按摩尔比0.6~0.8:0.1~0.2:0.1~0.2,优选为0.8:0.1:0.1混合后溶入去离子水中,搅拌30~120分钟得到盐溶液;其中,镍盐为硫酸镍、硝酸镍、碳酸镍或乙酸镍中的一种或两种以上混合物,优选为硫酸镍;铁盐为硫酸亚铁、硝酸亚铁或氯化亚铁中的一种或两种以上混合物,优选为硫酸亚铁;锰盐为硫酸锰、硝酸锰、氯化锰、碳酸锰或乙酸锰中的一种或两种以上混合物,优选为硫酸锰。

35.步骤2、将氢氧化钠和氨水分别溶入去离子水中,得到氢氧化钠溶液和氨水溶液;其中,氢氧化钠和氨水的用量按步骤1的镍铁锰盐总量确定,氢氧化钠、氨水、镍铁锰盐的混合比按摩尔比1.5~5:1~2:1计算,优选为2.5:1.8:1。

36.步骤3、配备含有氢氧化钠及氨水的底液,底液室温下ph为11~12,优选为11.5,将底液加入通有n2保护的高温反应釜后预先加热;

37.步骤4、将步骤1所得盐溶液、步骤2所得氢氧化钠溶液和氨水溶液同时加入步骤3的反应釜中进行共沉淀反应,共沉淀反应过程中保持反应釜温度为50~60℃,优选为55℃;应釜搅拌桨转速600~1000转/分钟,优选为800转/分钟;用去离子水和无水乙醇洗涤、在温度50~100℃,优选为80℃下烘干后得到粉末状混合前驱体;

38.步骤5、再将步骤4所得前驱体与锂盐按摩尔比1:1~1.1,优选为1:1.05在o2气氛下进行热处理,热处理温度为700~900℃,优选为780℃;热处理时间5~20h,优选为10h,即得。其中,锂盐为碳酸锂或氢氧化锂中的一种或两种以上混合物,优选为氢氧化锂。

39.通过上述方式,本发明用氢氧化钠作沉淀剂,氨水作络合剂,将化学计量比镍盐、铁盐、锰盐混合,将整个混合溶液加入通有n2保护的高温反应釜中进行共沉淀反应,洗涤、烘干后得到粉末状混合前驱体,再将其与锂盐在o2气氛下进行热处理,最终得一种无钴高镍三元正极材料。所得纳米材料具有较好的电化学行为,用于可充锂离子电池的正极。该材料在合成过程中引入价格低廉的铁元素,用来替换价格高昂且有毒性的钴元素,从而极大的降低三元正极材料的价格。

40.本发明还提供了采用上述无钴高镍三元正极材料制备锂离子电池正极的方法,包括以下步骤:

41.步骤1、按质量份数称取以下组分:无钴高镍三元正极材料80份、乙炔黑10份、粘结剂10份,粘结剂优选聚偏二氟乙烯(pvdf);

42.步骤2、将步骤1中称取的无钴高镍三元正极材料、乙炔黑和粘结剂溶于n

‑

甲基吡咯烷酮(nmp)后,涂在处理过的铝箔上,烘干,即得无钴高镍三元正极极片。

43.之后将其和锂片在手套箱中组装成扣式电池,进行后续的电化学性能测试。所得无钴高镍三元极片为正极,锂片为对负极,电解液是1moll

‑1lipf6的锂盐溶解在体积比为1:1:1的碳酸乙烯酯(ec)、碳酸二乙酯(dec)和乙烯碳酸甲酯(emc)溶液中,电解液中额外添加10%氟代碳酸乙烯酯(fec)和2%碳酸亚乙烯酯(vc)的添加剂。电化学性能测试过程中,电流1c为180ma/g,充放电温度为室温。

44.实施例1

45.将0.9mol硫酸镍、0.3mol硫酸亚铁、0.3mol硫酸锰混合后溶入600ml去离子水中搅

拌30分钟;再将2.25mol氢氧化钠和1.5mol氨水分别各溶入300ml去离子水中;之后再配备900ml含有一定量的氢氧化钠及氨水的底液,底液室温下ph值为11,将底液提前加入通有n2保护的高温反应釜后预先加热至50℃。随后将上述盐溶液和氢氧化钠、氨水溶液同时缓慢加入反应釜中进行共沉淀反应,反应过程中保持反应釜内温度在50℃,ph值在11,搅拌桨转速600rpm,反应25h后,将反应釜内反应液先后用去离子水、无水乙醇洗涤三次,在鼓风干燥箱内用50℃烘10h后得到粉末状混合前驱体。将前驱体粉末和氢氧化锂按摩尔比1:1混合研磨后在管式真空炉里加热到700℃保温5h,最后获得所需要的lini

0.6

fe

0.2

mn

0.2

o2正极材料。

46.实施例2

47.将0.7mol硫酸镍、0.15mol硫酸亚铁、0.15mol硫酸锰混合后溶入600ml去离子水中搅拌90分钟;再将2.5mol氢氧化钠和1.8mol氨水分别溶入300ml去离子水中;之后再配备900ml含有一定量的氢氧化钠及氨水的底液,底液室温下ph值为11.5,将底液提前加入通有n2保护的高温反应釜后预先加热至55℃。随后将上述盐溶液和氢氧化钠、氨水溶液同时缓慢加入反应釜中进行共沉淀反应,反应过程中保持反应釜内温度在55℃,ph值在11.5,搅拌桨转速800rpm,反应25h后,将反应釜内反应液先后用去离子水、无水乙醇洗涤三次,在鼓风干燥箱内用80℃烘10h后得到粉末状混合前驱体。将前驱体粉末和氢氧化锂按摩尔比1:1.05混合研磨后在管式真空炉里加热到780℃保温10h,最后获得所需要的lini

0.7

fe

0.15

mn

0.15

o2正极材料。

48.实施例3

49.将1.2mol硫酸镍、0.15mol硫酸亚铁、0.15mol硫酸锰混合后溶入600ml去离子水中搅拌120分钟;再将7.5mol氢氧化钠和3mol氨水分别溶入300ml去离子水中;之后再配备900ml含有一定量的氢氧化钠及氨水的底液,底液室温下ph值为12,将底液提前加入通有n2保护的高温反应釜后预先加热至60℃。随后将上述盐溶液和氢氧化钠、氨水溶液同时缓慢加入反应釜中进行共沉淀反应,反应过程中保持反应釜内温度在60℃,ph值在12,搅拌桨转速1000rpm,反应25h后,将反应釜内反应液先后用去离子水、无水乙醇洗涤三次,在鼓风干燥箱内用100℃烘10h后得到粉末状混合前驱体。将前驱体粉末和氢氧化锂按摩尔比1:1.1混合研磨后在管式真空炉里加热到900℃保温20h,最后获得所需要的lini

0.8

fe

0.1

mn

0.1

o2正极材料。

50.实施例4

51.取0.4g实施例3所得正极材料lini

0.8

fe

0.1

mn

0.1

o2、0.05g导电剂(乙炔黑)、0.05g粘结剂(聚偏二氟乙烯(pvdf)),混合在0.5g n

‑

甲基吡咯烷酮(nmp)中,得到所需正极浆料。随后,将上述浆料涂覆在处理过的铝箔上,在真空干燥箱中90℃烘10h,得到正极极片。将上述极片和锂片在手套箱中组装成扣式电池。其中,电解液是1moll

‑1lipf6的锂盐溶解在体积比为1:1:1的碳酸乙烯酯(ec)、碳酸二乙酯(dec)和乙烯碳酸甲酯(emc)溶液中,电解液中额外添加10%氟代碳酸乙烯酯(fec)和2%碳酸亚乙烯酯(vc)的添加剂。后续的电化学性能测试将以扣式电池为主。

52.测试例1

53.将实施例3所制备的ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体和lini

0.8

fe

0.1

mn

0.1

o2正极材料分别进行x

‑

射线衍射(shimadzu xrd

‑

7000)测试。实验条件如下:铜靶(λ=0.1518nm),2θ角范围为10~80

°

。xrd图谱如图2所示。

54.从图2中的xrd图谱中可以看到,ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体有着β

‑

ni(oh)2纯相晶体结构(空间群:p

‑

3m1(164)),lini

0.8

fe

0.1

mn

0.1

o2正极材料有着高结晶度的α

‑

nafeo2纯相晶体结构(空间群:r

‑

3m(166))。两者均没有观察到杂质衍射峰,这表明合成的样品具有高的相纯度。同时,可以从图中看到,lini

0.8

fe

0.1

mn

0.1

o2正极材料(006)晶面和(102)晶面有着明显的分峰现象,而且(108)晶面和(110)晶面也有着明显的分峰现象,这些都表明lini

0.8

fe

0.1

mn

0.1

o2正极材料晶型完整且结晶度较高。这些都表明,本实验方法可以制备出纯相且结晶度高的高镍无钴正极材料。

55.测试例2

56.将实施例3所制备的ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体和lini

0.8

fe

0.1

mn

0.1

o2材料进行sem(fesem,jsm

‑

6700f)和eds(fei tecnai g2f20)测试。实验数据如图3所示。

57.从图3中可以看到ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体(图3a、图3b)和lini

0.8

fe

0.1

mn

0.1

o2材料(图3c、图3d)的sem图以及lini

0.8

fe

0.1

mn

0.1

o2材料的eds图(图3e

‑

h)。其中,热处理前,ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体(图3a)颗粒分散性好,整体表现为4μm左右的类球形颗粒;一次颗粒(图3b)为厚度50nm左右的层片状结构,表明样品具有高的结晶度。图3c、图3d为ni

0.8

fe

0.1

mn

0.1

(oh)2前驱体热处理后所得的lini

0.8

fe

0.1

mn

0.1

o2材料的sem图。从图中我们可以看出,高温煅烧后,二次颗粒整体形状及大小变化较小,但一次颗粒的层片状明显变厚,厚度在200

‑

500nm之间。图3e

‑

h为lini

0.8

fe

0.1

mn

0.1

o2材料的eds图谱,从图中可以看出,ni、fe、mn三种元素均匀的分布在整个材料中,元素无明显团聚现象,说明该实验工艺参数比较合适,能合成均匀的无钴高镍正极材料。

58.测试例3

59.将实施例4所制备的扣式电池进行充放电测试。电流1c为180ma/g,充放电温度为室温。

60.图4所示为实施例4所组装的扣式电池的前三圈充放电曲线。充放电电流为0.1c,充放电电压范围为2.8

‑

4.5v。图中曲线标记1、2、3的分别为第1、2、3圈放电曲线,标记4、5、6的分别为第1、2、3圈充电曲线。从图中可知,在整个充放电过程中,充放电曲线平滑完整,表明电池能够很好的进行充电和放电;第1圈充电比容量253.0mah/g,放电比容量202.9mah/g,首圈库伦效率80.2%;第2、3圈放电比容量分别为202.6、198.7mah/g。以上数据都表明,该无钴材料具有较高的放电比容量。

61.测试例4

62.将实施例4所制备的扣式电池进行充放电测试。电流1c为180ma/g,充放电温度为室温。

63.图5所示为实施例4所组装的扣式电池的不同倍率循环曲线。充放电电流分别为0.5、1、5及10c,充放电电压范围为2.8

‑

4.3v。从图中可知,循环150圈后:在0.5c倍率下放电比容量从157.4mah/g降到128.0mah/g,容量保持率81.3%;在1c倍率下放电比容量从154.3mah/g降到124.1mah/g,容量保持率80.4%;在5c倍率下放电比容量从137.5mah/g降到111.2mah/g,容量保持率80.9%;在10c倍率下放电比容量从129.5mah/g降到105.0mah/g,容量保持率81.1%。以上数据表明,即使是在大倍率如5c(12分钟充满)、10c(6分钟充满)充放电情况下,锂离子的脱/嵌电化学行为依然能够进行,该材料依然拥有较高的循环稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。