1.本发明涉及离心浓缩机领域,具体涉及一种浓缩机用旋转部件、浓缩机。

背景技术:

2.市政污水处理工艺中,市政剩余污泥脱水前需要进行浓缩,如果没有浓缩工艺,进入脱水离心机的污泥浓度会很低,离心机的进料量会非常大,不利于脱水离心机处理。

3.目前,浓缩工艺采用的设备用

①

一般的大型号卧螺离心机改进的离心浓缩机,

②

重力浓缩池,

③

带式浓缩机

④

滚筒式浓缩机等。

4.一般的大型号卧螺离心机改进的离心浓缩机,靠高转速产生的离心力沉降。其原理是:待分离的悬浮液经料管连续送到机内,经螺旋输送器的料仓加速后,进入由电机带动高速旋转的转鼓内,在离心力作用下,悬浮液在转鼓内形成环形液流,比重较大的固相颗粒沉积在转鼓的内壁上形成了浓缩层,与转鼓相对运动(由差速器与副电机提供动力)的螺旋输送器不断地将沉积在转鼓内壁上的浓缩层颗粒刮下并推送到锥段转鼓小端排渣口;环形液流的液层深度,可通过转鼓大端的溢流挡板进行调节,获得浓缩液和清液不同的分离效果。分离后的清液经溢流口排出,浓缩液由锥段转鼓出料口排出,浓缩液和分离液分别被收集到机壳内各自的收集仓内,最后在重力作用下卸出机外。设备自动化程度高,密闭。

5.这种设备需要处理量污水量大,所以型号较大,能耗大,它是由污泥脱水用的卧螺离心机改造而来,含有锥段转鼓与直段转鼓,这种设备在相同的长径比的情况下,沉降长度减少很多,不利于清液澄清,同时,其不能低流量运行(出泥干,不流动)。由于市政污泥有机成分高,污泥颗粒非常细,密度接近与水,根据斯托克斯沉降公式所,市政污泥在靠重力和离心力沉降,较难分离(沉降长度一定的情况下),必须添加超高分子量的絮凝剂以增加其颗粒直径。并且絮凝剂价格也比较昂贵,大量使用会增加处理成本。

6.重力浓缩池,靠重力自然沉降,其缺点占地面积大,处理量小,释放含氮磷元素臭气污染空气,对于土地紧缺的今天,已不合适。

7.带式浓缩机是利用滤布压滤来进行浓缩的一种设备,其缺点处理量小,占地面积大,释含喊氮磷元素臭气污染空气,更换滤布成本高。

8.滚筒式浓缩机是利用筛网和重力过滤浓缩的一种,其缺点是处理量小。

技术实现要素:

9.本发明的目的在于提供一种浓缩机用旋转部件、浓缩机,以期解决背景技术中存在的技术问题。

10.为了实现上述目的,本发明采用以下技术方案:

11.一种浓缩机,包括:基座,所述基座上设有罩壳,所述罩壳包括下罩壳和上罩壳,所述下罩壳和上罩壳形成容纳腔,所述容纳腔内设有旋转部件,所述旋转部件的一端贯穿罩壳与设置在基座上的主电机连接,所述旋转部件的另一端贯穿罩壳与设置在基座上的副电机连接。

12.在一些实施例中,所述旋转部件包括:直段转鼓和螺旋输送器,所述直段转鼓内设有安装腔;所述螺旋输送器转动设置在直段转鼓的安装腔内,所述螺旋输送器包括:螺旋输送器主体、设置在螺旋输送器主体外侧的螺旋叶片,所述螺旋输送器主体的一端内设有出料腔,所述出料腔上的进料管贯穿直段转鼓的一个端部设置;所述螺旋输送器主体和所述直段转鼓的侧壁之间设有送料腔,所述出料腔的侧壁上开设有与所述送料腔连通的螺旋出料口;所述螺旋输送器主体的另一端和直段转鼓的另一个端部之间设有贯穿直段转鼓的浓缩液排出通道,所述浓缩液排出通道和所述送料腔通过开设在螺旋输送器主体端部的排泥通道连通,在螺旋输送器主体外侧壁上设有撇液管,撇液管和螺旋输送器主体的外侧壁形成清液导流腔,清液导流腔的一端靠近排泥通道设置,清液导流腔的另一端与直段转鼓的一个端部上开设的清液出口连通。

13.在一些实施例中,所述直段转鼓包括直段转鼓主体、设置在直段转鼓主体两侧作为端部的清液端盖部件和浓缩端盖部件,所述清液端盖部件包括清液端盖,所述清液端盖的中部设有第一轴向安装段,所述第一轴向安装段内设有贯穿的第一空腔,在所述第一轴向安装段的外壁上设有清液端轴承座,所述清液端轴承座安装在基座上,在第一轴向安装段外套设有第一主轴承,所述第一主轴承设置在清液端轴承座内,所述第一轴向安装段上连接有从动皮带轮,所述从动皮带轮与主电机连接,所述清液端轴承座的侧部设有进料管座,所述进料管座内部形成容纳从动皮带轮的遮挡腔,所述进料管固设在进料管座上;所述螺旋输送器主体的一端设有向心轴,所述向心轴的端部设有平衡轴,所述平衡轴沿轴向设有贯穿的第二空腔,所述平衡轴和第二空腔之间通过轴承转动连接,所述进料管设置在第一空腔内与所述出料腔连通。

14.在一些实施例中,所述螺旋输送器主体的另一端内部连接有内花键连接盘,螺旋输送器主体的另一端的端部设有螺旋挡板,所述螺旋挡板与内花键连接盘固定连接;所述浓缩端盖部件包括浓缩端盖,所述浓缩端盖与直段转鼓主体固定连接,浓缩端盖上设有与所述浓缩液排出通道连通的浓缩液出口,浓缩端盖的中部设有第二轴向安装段,所述第二轴向安装段内设有贯穿的第三空腔,在所述第二轴向安装段的外壁上设有浓缩端轴承座,浓缩端轴承座固设在基座上,在第二轴向安装段外套设有第二主轴承,所述第二主轴承设置在浓缩端轴承座内,在第三空腔内设有花键轴,花键轴的一端与内花键连接盘键连接,花键轴的另一端与差速器连接;副电机与差速器连接;在第二轴向安装段和螺旋挡板之间通过向心推力轴承连接。

15.在一些实施例中,所述螺旋挡板包括:螺旋挡板外环,所述螺旋挡板外环呈环形,且在螺旋挡板外缘上设有排泥通道;所述螺旋挡板外环的内圈上设有安装台阶;螺旋挡板内环,所述螺旋挡板内环通过安装台阶密封设置在螺旋挡板外环上;所述螺旋挡板内环与内花键连接盘连接;向心推力轴承安装在螺旋挡板内环上。

16.在一些实施例中,在所述螺旋挡板外环的外缘上开两侧铣有对称设置的缺口,在所述缺口内分别设有过渡叶片,所述过渡叶片倾斜设置,所述过渡叶片的一端与所述缺口的端部连接,另一端与所述缺口形成排泥通道;且上下两侧的过渡叶片呈螺旋状设置。

17.在一些实施例中,所述浓缩液排出通道呈l型,在l型浓缩液排出通道的转角处设有耐磨环,耐磨环固设在浓缩端盖上;在直段转鼓主体的内壁上靠近耐磨环设有耐磨片和耐磨筋条,且耐磨筋条与所述耐磨片形成凸棱状结构。

18.在一些实施例中,所述螺旋挡板外环在远离螺旋挡板内环的一侧设有破泥刮刀。

19.在一些实施例中,所述耐磨环、耐磨片、耐磨筋条均由陶瓷材料制成。

20.在一些实施例中,所述螺旋输送器主体靠近清液端盖的一侧设有螺旋密封挡板,所述螺旋密封挡板与所述直段转鼓主体密封连接,所述螺旋密封挡板与所述清液端盖之间形成与所述送料腔相互独立的清液回收腔,所述清液导流腔的另一端贯穿螺旋密封挡板与所述清液回收腔连通,清液回收腔与开设在清液端盖上的清液出口连通;所述下罩壳和上罩壳之间设有清液出液腔和浓缩液出液腔,所述清液出口与所述清液出液腔连通,所述浓缩液出口与所述浓缩液出液腔连通。

附图说明

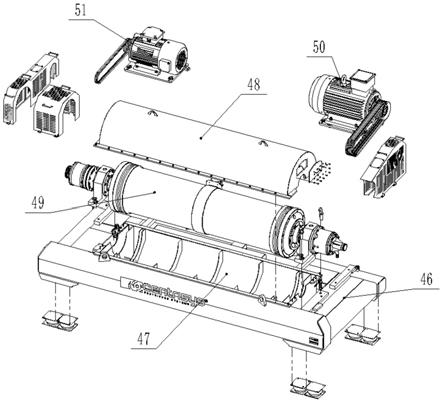

21.图1是本实施例所提供的一种浓缩机的零件图;

22.图2是本实施例所提供的一种浓缩机的结构示意图;

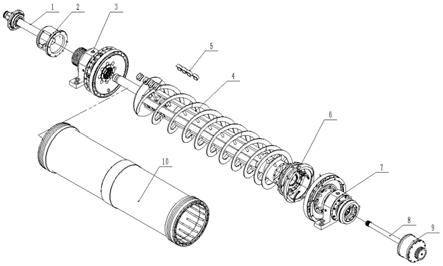

23.图3是本实施例所提供的一种浓缩机的示意图;

24.图4是本实施例所提供的一种浓缩机的旋转部件的零件图;

25.图5是本实施例所提供的一种浓缩机的旋转部件的结构示意图;

26.图6是本实施例所提供的一种浓缩机的螺旋挡板的结构示意图;

27.图7是本实施例所提供的一种浓缩机的工作原理示意图;

28.图中标记:1

‑

进料管,2

‑

进料管座,3

‑

清液端盖部件,4

‑

螺旋输送器,5

‑

螺旋出料口,6

‑

螺旋挡板,7

‑

浓缩端盖部件,8

‑

花键轴,9

‑

差速器,10

‑

直段转鼓主体,12

‑

从动皮带轮,14

‑

清液端轴承座,15

‑

第一主轴承,16

‑

第一轴向安装段,17

‑

向心轴,18

‑

平衡轴,19

‑

清液端盖,20

‑

螺旋输送器主体,21

‑

出料腔,22

‑

螺旋密封挡板,23

‑

清液回收腔,26

‑

送料腔,27

‑

螺旋叶片,28

‑

撇液管,29

‑

破泥刮刀,30

‑

浓缩端盖,31

‑

螺旋挡板外环,32

‑

浓缩液排出通道,35

‑

浓缩端轴承座,36

‑

第二主轴承,37

‑

第二轴向安装段,38

‑

向心推力轴承,39

‑

内花键连接盘,40

‑

耐磨环,41

‑

耐磨片,42

‑

耐磨筋条,43

‑

螺旋挡板内环,44

‑

过渡叶片,45

‑

排泥通道,46

‑

基座,47

‑

下罩壳,48

‑

上罩壳,49

‑

旋转部件,50

‑

主电机,51

‑

副电机,52

‑

清液出液腔,53

‑

浓缩液出液腔。

具体实施方式

29.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

30.相反,本技术涵盖任何由权利要求定义的在本技术的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本技术有更好的了解,在下文对本技术的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本技术。

31.以下将结合图1

‑

图7对本技术实施例所涉及的用于离心浓缩机可快速更换的浓缩机用旋转部件进行详细说明。值得注意的是,以下实施例仅仅用于解释本技术,并不构成对本技术的限定。

32.在本技术的实施例中,如图1

‑

3所示,一种浓缩机可以包括:基座46,所述基座46上

设有罩壳,所述罩壳包括下罩壳47和上罩壳48,所述下罩壳47和上罩壳48形成容纳腔,所述容纳腔内设有旋转部件49,所述旋转部件49的一端贯穿罩壳与设置在基座46上的主电机50连接,所述旋转部件49的另一端贯穿罩壳与设置在基座46上的副电机51连接。上罩壳48两端面设计有观察孔盖,观察孔盖的目的是观察磨损情况,该观察孔盖与上罩壳48为螺钉连接,其之间设有橡胶面密封。上罩壳48、下罩壳47均采用防腐蚀材料焊接而成。下罩壳47与基座46焊接,上罩壳48与下罩壳47螺钉连接。

33.如图4

‑

6所示,旋转部件49可以包括:直段转鼓和螺旋输送器4,所述直段转鼓内设有安装腔;所述螺旋输送器4转动设置在直段转鼓的安装腔内,所述螺旋输送器4包括:螺旋输送器主体20、设置在螺旋输送器主体20外侧的螺旋叶片27,所述螺旋输送器主体20的一端内设有出料腔21,所述出料腔21上的进料管1贯穿直段转鼓的一个端部设置;所述螺旋输送器主体20和所述直段转鼓的侧壁之间设有送料腔26,所述出料腔21的侧壁上开设有与所述送料腔26连通的螺旋出料口5;所述螺旋输送器主体20的另一端和直段转鼓的另一个端部之间设有贯穿直段转鼓的浓缩液排出通道32,所述浓缩液排出通道32和所述送料腔26通过开设在螺旋输送器主体20端部的排泥通道45连通,在螺旋输送器主体20外侧壁上设有撇液管28,撇液管28和螺旋输送器主体20的外侧壁形成清液导流腔,清液导流腔的一端靠近排泥通道45设置,清液导流腔的另一端与直段转鼓的一个端部上开设的清液出口连通。

34.所述螺旋输送器主体20靠近清液端盖19的一侧设有螺旋密封挡板22,所述螺旋密封挡板22与所述直段转鼓主体10密封连接,所述螺旋密封挡板22与所述清液端盖19之间形成与所述送料腔26相互独立的清液回收腔23,所述清液导流腔的另一端贯穿螺旋密封挡板22与所述清液回收腔23连通,清液回收腔23与开设在清液端盖19上的清液出口连通;所述下罩壳47和上罩壳48之间设有清液出液腔52和浓缩液出液腔53,所述清液出口与所述清液出液腔52连通,所述浓缩液出口与所述浓缩液出液腔53连通。

35.螺旋输送器主体20采用双相不锈钢离心浇铸,具有更高的强度和更好的刚度(更高的固有频率)。螺旋叶片27的旋向与差转速方向有相互关系,即直段转鼓与螺旋输送器4差动时,螺旋叶片27往浓缩端方向推料。螺旋输送器主体20上设有多处撇液管28,其目的是为上层清液开通流道,以至于上层清液往清液端方向流动。螺旋密封板与撇液管28间隙全部满焊,及转鼓内上层流道只能从撇液管28流出进入清液回收腔23,如图7所示。

36.在一些实施例中,所述直段转鼓包括直段转鼓主体10、设置在直段转鼓主体10两侧作为端部的清液端盖部件3和浓缩端盖30部件7,直段转鼓主体10由双相不锈钢离心浇铸而成,强度高,节约材料。其作为离心浓缩机最主要的部件,为分离提供相应的场所。所述清液端盖部件3包括清液端盖19,所述清液端盖19的中部设有第一轴向安装段16,所述第一轴向安装段16内设有贯穿的第一空腔,在所述第一轴向安装段16的外壁上设有清液端轴承座14,所述清液端轴承座14安装在基座46上,在第一轴向安装段16外套设有第一主轴承15,所述第一主轴承15设置在清液端轴承座14内,所述第一轴向安装段16上连接有从动皮带轮12,所述清液端轴承座14的侧部设有进料管座2,所述进料管座2内部形成容纳从动皮带轮12的遮挡腔,遮挡腔为环形壳体,且遮挡腔上开设有皮带进出口。

37.所述进料管1固设在进料管座2上;所述螺旋输送器主体20的一端设有向心轴17,所述向心轴17的端部设有平衡轴18,所述平衡轴18沿轴向设有贯穿的第二空腔,所述平衡轴18和第二空腔之间通过轴承转动连接,所述进料管1设置在第一空腔内与所述出料腔21

连通。进料管1为悬浮液进入通道,由防腐蚀材料制作,进料管1上设有停机返水引流装置。

38.本发明提供的浓缩机在工作时,悬浮液从进料管1进入到出料腔21,由于出料腔21处于告诉旋转状态,进入的悬浮液会从螺旋出料口5甩出到送料腔26,然后在离心力的作用下,悬浮液会根据质量的大小进行分层,质量大的会甩到直段转鼓主体10的内壁上,质量小的会靠近螺旋输送器主体20设置,由于直段转鼓和螺旋输送器4存在差转速,因此,螺旋叶片27会带动分成的悬浮液向浓缩端推料,然后密度大的浓缩液通过排泥通道45以及浓缩液排出通道32从浓缩端盖30上开设的浓缩液出料口排出。而密度小的清液会从撇液管28往清液端盖19方向移动,一直进入清液回收腔23从清液端盖19上清液出口流出。

39.在一些实施例中,所述螺旋输送器主体20的另一端内部连接有内花键连接盘39,螺旋输送器主体20的另一端的端部设有螺旋挡板6,所述螺旋挡板6与内花键连接盘39固定连接;所述浓缩端盖30部件7包括浓缩端盖30,所述浓缩端盖30与直段转鼓主体10固定连接,浓缩端盖30的中部设有第二轴向安装段37,所述第二轴向安装段37内设有贯穿的第三空腔,在所述第二轴向安装段37的外壁上设有浓缩端轴承座35,浓缩端轴承座35固设在基座46上,在第二轴向安装段37外套设有第二主轴承36,所述第二主轴承36设置在浓缩端轴承座35内,在第三空腔内设有花键轴8,花键轴8的一端与内花键连接盘39键连接,花键轴8的另一端与差速器9连接;在第二轴向安装段37和螺旋挡板6之间通过向心推力轴承38连接。差速器9其作用是让螺旋输送器4与转鼓形成差转速,只有形成差转速,才能使螺旋输送器4起到输渣推料的作用。其可以是液压差速器9、行星齿轮差速器9、摆线针轮差速器9。其外壳与浓缩端部件的差速器9连接盘螺钉连接。此案例为行星齿轮差速器9,差速器9输入轴的皮带轮与副电机51驱动皮带轮组成皮带传动。

40.在一些实施例中,所述螺旋挡板6包括:螺旋挡板外环31,所述螺旋挡板外环31呈环形,且在螺旋挡板6外缘上设有排泥通道45;所述螺旋挡板外环31的内圈上设有安装台阶;螺旋挡板内环43,所述螺旋挡板内环43通过安装台阶密封设置在螺旋挡板外环31上;所述螺旋挡板内环43与内花键连接盘39连接;向心推力轴承38安装在螺旋挡板内环43上。在所述螺旋挡板外环31的外缘上开两侧铣有对称设置的缺口,在所述缺口内分别设有过渡叶片44,所述过渡叶片44倾斜设置,所述过渡叶片44的一端与所述缺口的端部连接,另一端与所述缺口形成排泥通道45;且上下两侧的过渡叶片44呈螺旋状设置。

41.本发明将传统的螺旋挡板6结构拆分为螺旋挡板外环31和螺旋挡板内环43,同时,又在螺旋挡板外环31上设置了过渡叶片44,形成了排泥通道45,这样将磨损主要集中在过渡叶片44上,其次是螺旋挡板外环31,可以根据检修时间来更换不同的零件,比如一年检修一次时,则可以更换过渡叶片44,重新焊接新的过渡叶片44,如果两年检修一次,则可以直接更换螺旋挡板外环31。但是不管更换哪种,螺旋挡板内环43是不需要更换,能迅速的进行更换,节约材料成本,减少维修周期,降低拆卸难度。

42.在一些实施例中,所述浓缩液排出通道32呈l型,在l型浓缩液排出通道32的转角处设有耐磨环40,耐磨环40固设在浓缩端盖30上;在直段转鼓主体10的内壁上靠近耐磨环40设有耐磨片41和耐磨筋条42,且耐磨筋条42与所述耐磨片41形成凸棱状结构。所述耐磨环40、耐磨片41、耐磨筋条42均由陶瓷材料制成。

43.本技术的旋转部件49在浓缩液排出通道32磨损最严重的地方即l型浓缩液排出通道32的转角处采用陶瓷耐磨环40、陶瓷耐磨片41、陶瓷耐磨筋条42。在浓缩端盖30上车削一

处凹槽,采用螺钉和结构胶将陶瓷耐磨环40固定,形成与现有技术的离心浓缩机在此处为相同外形。陶瓷耐磨片41、陶瓷耐磨筋条42采用结构胶粘接于转鼓内壁之上。此时,排泥通道45均受到陶瓷的保护。

44.在一些实施例中,所述螺旋挡板外环31在远离螺旋挡板内环43的一侧设有破泥刮刀29。破泥刮刀29材料碳化钨,硬度高,能将转鼓内部沉积较硬的物料破碎以便过渡叶片44排出浓缩液。过渡叶片44材料为陶瓷,具有极高的硬度,其目的是起到松动沉降料层,疏通排泥通道45的作用,让浓缩液更快地排出。

45.本发明还提供的浓缩机为无锥段转鼓、超长沉降长度、超深液池(超大当量面积)、不使用絮凝剂的并流式离心浓缩机。

46.采用离心液压差原理(u型管原理),在无锥段转鼓的情况下,可进行排泥。整个转鼓长度均为沉降区,大大增加了沉降时间,比一般的浓缩机沉降时间增加0.5倍以上,使得清液更清澈。

47.超深液池深度,使浓缩机具有超大的当量沉降面积,相同型号的离心机,此设备的处理量增加0.5倍以上。

48.浓缩机流道采用并流式设计,较同类型浓缩机相比,具有更好的流层。转鼓内壁下层为顺流式,螺旋推料方向和悬浮液流向相同,螺旋对物料的扰动进一步减小,十分利于澄清。

49.本技术所披露的浓缩机可能带来的有益效果包括但不限于:

50.1、采用离心液压差原理(u型管原理),在无锥段转鼓的情况下,可进行排泥。整个转鼓长度均为沉降区,大大增加了沉降时间,比一般的浓缩机沉降时间增加0.5倍以上,使得清液更清澈。

51.2、采用全直段锥段转鼓,取消锥段转鼓,降低了材料种类,降低了材料成本及加工管理成本。采用并流式留到,悬浮液沉降段为顺流式,大大提升了分离效果同,时超长的长径比,使得整个分离过程不需要使用絮凝剂(絮凝剂价格昂贵)即可完成浓缩工作,大大地减少运行成本和设备成本(不需要絮凝剂制备装置、泵等)。

52.3、本技术提供的浓缩机用旋转部件,将螺旋挡板采用分体式的螺旋挡板外环和螺旋挡板内环制成,且在螺旋挡板外环上设置过渡叶片形成排泥通道,当磨损需要更换时,可以采用更换过渡叶片或螺旋挡板外环,能迅速的进行更换,节约材料成本,减少维修周期,降低拆卸难度。

53.4、减慢端盖与转鼓内壁的磨损,提高这两个零件的使用寿命,减轻售后维修的工作量,节约成本。采用陶瓷材料的优点,价格低廉,质轻,耐腐蚀,硬度极高(比硬质合金的硬度还高),易更换,方便维修。

54.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。