一种agv整体全智能配料控制系统

技术领域

1.本发明涉及配料控制技术领域,具体涉及一种agv整体全智能配料控制系统。

背景技术:

2.市场上许多行业采用粉状材料作为生产原料,特别是有些原料在计量过程中不能有破碎、损伤和挤压,例如化工行业、造粒行业、建筑行业、特种材料行业等。然而现在市场上的许多行业仍然采用人工方式进行配料和运输,在原材料种类较多的情况下需要多个工作人员同时进行配料,自动化程度较低。且配料重量的称量多采用手工称量,全凭工人的工作经验,同时也很难避免人工误操作。

技术实现要素:

3.本发明的目的在于提供一种agv整体全智能配料控制系统,以解决背景技术中提到的问题。为实现上述目的,本发明提供如下技术方案:一种agv整体全智能配料控制系统,包括配料单元和配料agv小车,所述配料单元设有多个,所述配料单元包括防护外壳,所述防护外壳内部安装有物料流量控制装置和控制器,所述物料流量控制装置连接控制器,所述物料流量控制装置的输出端连接出料口,所述出料口固定于防护外壳上,所述控制器电信连接上位机控制中心,所述配料agv小车电信连接上位机控制中心;

4.所述物料流量控制装置包括料斗,所述料斗的两侧连接料仓支架,所述料仓支架底部固定于安装板上,所述料斗底部连接接料口,所述接料口位于输送槽一端,并与输送槽连通,所述输送槽底部通过安装支架固定于振动机顶部,所述振动机底部固定于安装板上,所述输送槽的顶部槽口上安装有固定板,所述固定板上安装有流量控制机构,所述振动机连接控制器。

5.优选地,所述流量控制机构包括驱动电机,所述驱动电机固定于上顶板上,所述驱动电机的输出端穿过上顶板连接驱动轮,所述驱动轮通过驱动皮带连接从动轮,所述从动轮固定于转轴上,所述转轴的上端通过轴承连接上顶板,所述转轴的下端穿过下底板和固定板伸入到输送槽内部,所述转轴与下底板通过轴承连接,所述下底板和上顶板之间连接有立柱,所述转轴底部连接流速控制挡板,所述下底板通过支撑固定板连接固定板,所述驱动电机连接控制器。

6.优选地,所述转轴一侧平行设有转轴ⅰ,所述转轴ⅰ上端轴承连接上顶板,下端穿过下底板和固定板伸入到输送槽内部,所述转轴ⅰ上固定有同步轮ⅰ,所述同步轮ⅰ通过同步带连接同步轮,所述同步轮位于从动轮下方,并且同轴安装于转轴上,所述转轴ⅰ底部连接流速控制挡板ⅰ。

7.优选地,所述配料agv小车包括基座,所述基座的内部固定安装有驱动机构,所述驱动机构设有两个,分别连接两侧的驱动轮,所述驱动轮通过轴承支架固定于基座内,所述驱动轮位于基座的中部两侧,所述基座两端两次分别通过支架连接万向从动轮,所述驱动机构连接工控机,所述工控机固定安装于基座内,所述基座上方固定有底座,所述底座上安

装有电子秤载台,所述电子秤载台连接工控机,所述电子秤载台上方连接承载座,所述承载座的两侧安装有定位摄像头,所述承载座一端连接有操作台,所述操作台顶部安装有触摸控制屏,所述触摸控制屏连接工控机,所述承载座内部安装有电池,所述电池连接驱动机构和工控机,所述承载座的前侧面安装有视觉摄像头、自动驾驶摄像头和急停按钮,所述承载座的后侧面安装有电源开关,所述电源开关、视觉摄像头、定位摄像头、自动驾驶摄像头和急停按钮连接工控机,所述基座的四角上安装有激光雷达测距仪,所述激光雷达测距仪位于底座前后端两侧,所述工控机电信连接上位机控制中心。

8.优选地,所述配料单元还包括放置台,所述防护外壳固定于放置台上,所述防护外壳侧边铰接有腔门。

9.优选地,所述流速控制挡板和流速控制挡板ⅰ的形状与输送槽的截面结构对应。

10.优选地,所述振动机的顶面沿竖直方向45

°

夹角分布。

11.优选地,所述驱动机构包括驱动电机ⅰ,所述驱动电机ⅰ的输出端连接减速器结构,所述减速器结构的输出端连接驱动轮。

12.本发明的技术效果和优点:本系统的能上位机控制中心能够根据设定控制不同的配料单元进行自动配料,且配料精确,不存在人为误操作失误;采用配料agv小车进行运输,配料agv小车设有视觉摄像头,采用视觉分辨技术,小车可根据视觉自行寻找路线到达目的地,无需按规定路线行驶,更加灵活方便;本系统实现配料和运输的自动化,降低了人力成本,提高了生产效率。

附图说明

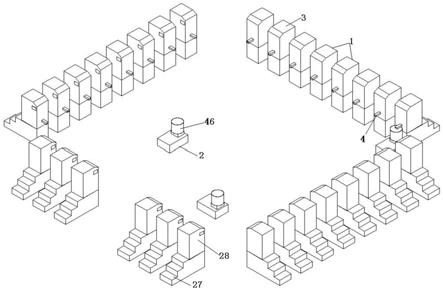

13.图1为本发明的结构示意图;

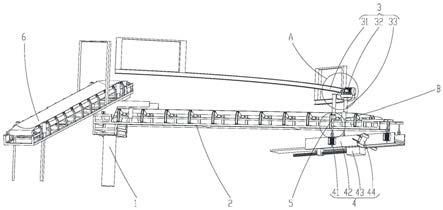

14.图2为本发明的物料流量控制装置的结构示意图;

15.图3为本发明的物料流量控制装置的主视图;

16.图4为本发明的流速控制挡板安装示意图;

17.图5为本发明的配料agv小车的结构示意图;

18.图6为本发明的配料agv小车的仰视图。

19.图中:1

‑

配料单元,2

‑

配料agv小车,3

‑

防护外壳,4

‑

出料口,5

‑

料斗,6

‑

料仓支架,7

‑

安装板,8

‑

接料口,9

‑

输送槽,10

‑

安装支架,11

‑

振动机,12

‑

固定板,13

‑

驱动电机,14

‑

上顶板,15

‑

驱动轮,16

‑

从动轮,17

‑

转轴,18

‑

下底板,19

‑

立柱,20

‑

流速控制挡板,21

‑

转轴ⅰ,22

‑

同步轮ⅰ,23

‑

同步带,24

‑

同步轮,25

‑

流速控制挡板ⅰ,26

‑

支撑固定板,27

‑

放置台,28

‑

腔门,29

‑

基座,30

‑

驱动电机ⅰ,31

‑

减速器结构,32

‑

驱动轮,33

‑

万向从动轮,34

‑

工控机,35

‑

底座,36

‑

电子秤载台,37

‑

承载座,38

‑

定位摄像头,39

‑

操作台,40

‑

触摸控制屏,41

‑

电池,42

‑

视觉摄像头,43

‑

自动驾驶摄像头,44

‑

急停按钮,45

‑

激光雷达测距仪,46

‑

盛料筒。

具体实施方式

20.为了使本发明的实现技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接或是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒

介间接相连,可以两个元件内部的连通。

21.实施例1

22.如图1

‑

图4所示的一种agv整体全智能配料控制系统,包括配料单元1和配料agv小车2,所述配料单元1设有多个,所述配料单元1包括防护外壳3和放置台27,所述防护外壳3固定于放置台27上,所述防护外壳3侧边铰接有腔门28,所述防护外壳3内部安装有物料流量控制装置和控制器,所述物料流量控制装置连接控制器,所述物料流量控制装置的输出端连接出料口4,所述出料口4固定于防护外壳3上,所述控制器电信连接上位机控制中心,所述配料agv小车2电信连接上位机控制中心;

23.所述物料流量控制装置包括料斗5,所述料斗5的两侧连接料仓支架6,所述料仓支架6底部固定于安装板7上,所述料斗5底部连接接料口8,所述接料口8位于输送槽9一端,并与输送槽9连通,所述输送槽9底部通过安装支架10固定于振动机11顶部,所述振动机11底部固定于安装板7上,所述振动机11的顶面沿竖直方向45

°

夹角分布,所述输送槽9的顶部槽口上安装有固定板12,所述固定板12上安装有流量控制机构,所述振动机11连接控制器;

24.所述流量控制机构包括驱动电机13,所述驱动电机13固定于上顶板14上,所述驱动电机13的输出端穿过上顶板14连接驱动轮15,所述驱动轮15通过驱动皮带连接从动轮16,所述从动轮16固定于转轴17上,所述转轴17的上端通过轴承连接上顶板14,所述转轴17的下端穿过下底板18和固定板12伸入到输送槽9内部,所述转轴17与下底板18通过轴承连接,所述下底板188和上顶板14之间连接有立柱19,所述转轴17底部连接流速控制挡板20,所述转轴17一侧平行设有转轴ⅰ21,所述转轴ⅰ21上端轴承连接上顶板14,下端穿过下底板18和固定板12伸入到输送槽9内部,所述转轴ⅰ21上固定有同步轮ⅰ22,所述同步轮ⅰ22通过同步带23连接同步轮24,所述同步轮24位于从动轮16下方,并且同轴安装于转轴17上,所述转轴ⅰ21底部连接流速控制挡板ⅰ25,所述流速控制挡板20和流速控制挡板ⅰ25的形状与输送槽9的截面结构对应,所述下底板18通过支撑固定板26连接固定板12,所述驱动电机13连接控制器。

25.实施例2

26.如图1

‑

图6所示的一种agv整体全智能配料控制系统,包括配料单元1和配料agv小车2,所述配料单元1设有多个,所述配料单元1包括防护外壳3和放置台27,所述防护外壳3固定于放置台27上,所述防护外壳3侧边铰接有腔门28,所述防护外壳3内部安装有物料流量控制装置和控制器,通过腔门28可以定时向物料流量控制装置中添加原料,所述物料流量控制装置连接控制器,所述物料流量控制装置的输出端连接出料口4,所述出料口4固定于防护外壳3上,所述控制器电信连接上位机控制中心,所述配料agv小车2电信连接上位机控制中心;

27.所述物料流量控制装置包括料斗5,所述料斗5的两侧连接料仓支架6,所述料仓支架6底部固定于安装板7上,所述料斗5底部连接接料口8,所述接料口8位于输送槽9一端,并与输送槽9连通,所述输送槽9底部通过安装支架10固定于振动机11顶部,所述振动机11底部固定于安装板7上,所述振动机11的顶面沿竖直方向45

°

夹角分布,所述输送槽9的顶部槽口上安装有固定板12,所述固定板12上安装有流量控制机构,所述振动机11连接控制器;

28.所述流量控制机构包括驱动电机13,所述驱动电机13固定于上顶板14上,所述驱动电机13的输出端穿过上顶板14连接驱动轮15,所述驱动轮15通过驱动皮带连接从动轮

16,所述从动轮16固定于转轴17上,所述转轴17的上端通过轴承连接上顶板14,所述转轴17的下端穿过下底板18和固定板12伸入到输送槽9内部,所述转轴17与下底板18通过轴承连接,所述下底板188和上顶板14之间连接有立柱19,所述转轴17底部连接流速控制挡板20,所述转轴17一侧平行设有转轴ⅰ21,所述转轴ⅰ21上端轴承连接上顶板14,下端穿过下底板18和固定板12伸入到输送槽9内部,所述转轴ⅰ21上固定有同步轮ⅰ22,所述同步轮ⅰ22通过同步带23连接同步轮24,所述同步轮24位于从动轮16下方,并且同轴安装于转轴17上,所述转轴ⅰ21底部连接流速控制挡板ⅰ25,所述流速控制挡板20和流速控制挡板ⅰ25的形状与输送槽9的截面结构对应,所述下底板18通过支撑固定板26连接固定板12,所述驱动电机13连接控制器;

29.所述配料agv小车2包括基座29,所述基座29的内部固定安装有驱动机构,所述驱动机构设有两个,均包括驱动电机ⅰ30,所述驱动电机ⅰ30的输出端连接减速器结构31,所述减速器结构31的输出端连接驱动轮32,所述驱动轮32通过轴承支架固定于基座29内,所述驱动轮32位于基座29的中部两侧,所述基座29两端两侧分别通过支架连接万向从动轮33,所述驱动电机ⅰ30连接工控机34,所述工控机34固定安装于基座29内,所述基座29上方固定有底座35,所述底座35上安装有电子秤载台36,所述电子秤载台36连接工控机34,所述电子秤载台36上方连接承载座37,所述承载座37的两侧安装有定位摄像头38,所述承载座37一端连接有操作台39,所述操作台39顶部安装有触摸控制屏40,所述触摸控制屏40连接工控机34,所述承载座37内部安装有电池41,所述电池41连接驱动电机ⅰ30和工控机34,所述承载座37的前侧面安装有视觉摄像头42、自动驾驶摄像头43和急停按钮44,所述承载座37的后侧面安装有电源开关,所述电源开关、视觉摄像头42、定位摄像头38、自动驾驶摄像头43和急停按钮44连接工控机34,所述基座29的四角上安装有激光雷达测距仪45,所述激光雷达测距仪45位于底座35前后端两侧,所述工控机34电信连接上位机控制中心;

30.本发明工艺流程和工作原理为:管理人员在上位机控制中心中输入配料订单,上位机控制中心根据需要的原料的种类和重量自动分配订单到配料单元1的控制器中,同时上位机控制中心发送指令给配料agv小车2的工控机34,在配料agv小车2的承载座37上放置盛料筒46,工控机34控制驱动电机ⅰ30带动驱动轮32运动,配料agv小车2可以根据定位摄像头38进行定位,确定位置后,可开启自动驾驶模式,按照与所需配料单元1之间设定的路线进行行驶,行驶过程中,可以通过激光雷达测距仪45测试两边和前后方的距离,通过自动驾驶摄像头43观测前方路况,并将检测的数据反馈给工控机34,工控机34实时调控配料agv小车2的运行方向,直至运行到指定的配料单元1处,使盛料筒46位于出料口4的下方;或者配料agv小车2在定位摄像头38确定位置后,通过视觉摄像头42采用视觉分辨技术,配合激光雷达测距仪45自行寻找路线到达指定的配料单元1处,无需按规定路线行驶;当配料agv小车2和盛料筒46就位后,配料agv小车2通过工控机34反馈信号给上位机控制中心,上位机控制中心控制配料单元1的控制器进行操控,控制器控制振动机11启动,振动机11振动从而带动粉状原料沿输送槽9向前运动,此时流速控制挡板20、流速控制挡板ⅰ25与输送槽9内侧壁平行,流速控制挡板20、流速控制挡板ⅰ25全部开启,粉状原料从输送槽9被运输至盛料筒46中,电子秤载台36对盛料筒46内部的粉状原料进行实时称量,并通过工控机34反馈给上位机控制中心,当盛料筒46内的原料重量将要达到设定值时;上位机控制中心控制控制器启动驱动电机13,驱动电机13通过驱动轮15和驱动皮带带动转轴17转动,同时同步轮15通过

同步带16和同步轮ⅰ17带动转轴ⅰ21运动,转轴17和转轴ⅰ21分别带动流速控制挡板20和流速控制挡板ⅰ25逐步旋转,使其通过的粉剂原料逐步降低,控制器再对振动机11进行变频控制,通过改变振动频率来拟合设备固有频率,同时来控制振动11机振动幅度,使盛料筒46内部的原料达精准达到设定值,然后配料agv小车2将盛料筒46内的原料送货到指定位置即可。

31.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。