1.本发明涉及一种形桁架安装方法,特别是一种大跨度非对称马蹄形多层桁架施工工法。

背景技术:

2.大跨度空间结构是衡量一个国家或地区建筑技术水平的重要标志,在我国城市经济快速发展的同时,大跨度空间钢结构充分展现了其建筑魅力和无限发展空间,以其跨度大、形态各异、造型美观等诸多优点被广泛应用,成为了当前建筑结构研究中的一个活跃领域。大跨度空间结构一般采用钢结构形式,随着跨度的增加,钢结构的施工难度也与日俱增。传统的钢结构安装方法有高空散装法、整体吊装法、整体提升法。高空散装法需要搭设大量的临时支撑结构,措施材料使用量大,机械费与人工费较高。整体吊装法是将结构主体在地面拼装完成后,采用多台起重设备同时将结构吊装至指定位置,该方法在大跨度结构施工时对机械操作的同步性要求极高,且多机抬吊对场地空间要求高。整体提升法为借用原有结构作为支撑点,将结构主体提升就位,但多用于对称结构,且对结构地面拼装的精度要求较高。

3.某工程项目,横向跨度最大28m,下部为混凝土结构,上部为钢结构。结构形式为樽形支撑超长多层马蹄形曲面空间钢构,其外观呈马蹄形,整体结构平面为半圆弧状,建筑高度24m,外环长度372m,内环294m;内外环最小间距15m;承台钢柱间最大跨度48m。该工程采用樽形核心筒支撑大跨度、非对称多层马蹄形桁架,桁架共有三层腹杆,投影方向每6米曲率变化一次,桁架两侧为大悬挑段,由两侧向中心,曲率半径不断变大。桁架共有1998根带有弧度的箱形腹杆,各杆件外形尺寸均不相同,相互间不可替代,桁架整体不闭合、非对称,在地面拼装完成后采用整体提升工艺由地面一次提升至23.5m的高空。传统的大跨度钢结构拼装胎架多为型钢制成的整体式地面胎架,满铺于结构下方,钢结构拼装时与下部的整体型钢胎架贴合,以此控制钢结构的标高和水平位置,这种整体式型钢胎架钢材用量大,加工制作周期长,成本高;占地面积大,受场地环境制约,制作不方便;不便于钢结构拼装局部标高的微调。桁架与核心筒采用悬挑牛腿连接,牛腿沿桁架分为4层环向分布,每层28个对接牛腿,共计112个,高空对接口数量多、难度大。对接杆件分为多层、环向布置,提升时桁架易与核心筒发生碰撞,提升就位后,牛腿对接精度难以控制。

技术实现要素:

4.本发明为解决公知技术中存在的技术问题而提供一种大跨度非对称马蹄形多层桁架施工工法,该工法安装方便、精度高,安装质量好、成本低。

5.本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种大跨度非对称马蹄形多层桁架施工工法,所述桁架采用多个樽形核心筒支撑,每个所述核心筒设有四根大倾角巨型钢管柱,所述桁架设有内、外环斜交桁架,内、外环斜交桁架在上弦杆与下弦杆间均设有多层腹杆,内、外环斜交桁架各层腹杆及上、下弦杆采用平台梁连接;在每根钢

管柱上焊接多根从上至下依次布置的外伸悬挑牛腿,外伸悬挑牛腿的长度从上至下依次减短,在桁架的腹杆上设置与外伸悬挑牛腿一一对接的内伸悬挑牛腿,所述外伸悬挑牛腿与内伸悬挑牛腿均采用箱型结构,其腹板厚度不同,且比值为0.7~0.8;所述桁架的安装方法:采用以下步骤:

6.1)应用bim技术建立桁架结构模型,对每一根杆件进行编号和信息加载,并将信息生成二维码,标记于杆件上,通过识别二维码对施工过程进行实时动态跟踪;采用midas软件进行结构受力分析,根据分析结果,在核心筒的每根柱顶上确定一个提升上吊点,各提升上吊点根据受力分析得到的反力标准值,配置液压提升器;2)地面拼装,采用以下步骤:2.1)在桁架安装位置的正下方地面上设置定位胎架,所述定位胎架包括按照内、外环斜交桁架下弦杆的水平布置曲线分散布置的多个支承单元,所述支承单元设有两个四腿桌结构,两个所述四腿桌结构腿对腿设置,在桌腿对接处设有顶升空腔,在所述顶升空腔的一侧设有操作洞口,在所述顶升空腔内设置有液压千斤顶,上部四腿桌结构设有支承面板;2.2)超平定位胎架支承面板的上表面;2.3)在定位胎架的支承面板上拼装内、外环斜交桁架下弦杆,当内、外环斜交桁架下弦杆水平位置调整到位后采用左右限位件进行限位;2.4)通过调整定位胎架的液压千斤顶超平内、外环斜交桁架的下弦杆底面;2.5)采用连接件将定位胎架对接的两个所述桌腿固定在一起;2.6)逐层安装桁架的腹杆及相应平台梁和上弦杆,位于每个核心筒两侧的内、外环斜交桁架上弦杆安装前做向下起拱处理,在桁架腹杆和平台梁的安装过程中焊接内伸悬挑牛腿;2.7)在内、外环斜交桁架的上弦杆上一个核心筒周围设置4个下吊点,该4个下吊点与该核心筒上的提升上吊点一一对应,在每个下吊点处安装一个吊具;在桁架悬挑段的固定端底层设置临时加固结构,在内、外环斜交桁架上弦杆位于吊具下方的内部设置永久加固结构;3)提升安装,采用以下步骤:3.1)在提升平台上标记定位点,在地面架设全站仪,通过坐标转换,根据理论平距与实测平距算出平距差值,提升平台以标记定位点为基准,在钢管柱柱顶进行定位固定;3.2)安装提升系统,所述提升系统包括液压提升器、同步控制系统及液压泵源系统,在提升平台上的上吊点位置处安装液压提升器,在桁架上弦杆的下吊点位置处安装吊具,然后采用底锚和钢绞线将液压提升器与吊具连接在一起;3.3)以各提升上吊点的反力标准值为依据,对桁架进行分级加载,保证桁架整体同步上升;3.4)桁架提升到位后,完成桁架与核心筒的高空对接,将预留活动空间且呈阶梯状错层叠退分布的内伸悬挑牛腿与外伸悬挑牛腿一一对应连接;3.5)分组分级卸载,在每两个相邻核心筒之间的后装杆件安装完成后,分级卸载该相邻两个核心筒上部的液压提升器;3.6)液压提升器卸载完成后,拆除临时支撑。

7.所述提升平台设有沿外伸悬挑牛腿长度方向外伸的提升悬臂,所述液压提升器固定在所述提升悬臂的悬臂端上。

8.上下相邻的两根外伸悬挑牛腿长度的差值均相同,为80~120mm中的任意值。

9.对接的外伸悬挑牛腿和内伸悬挑牛腿之间的设计间隔均相同,为10~15mm中的任意值。

10.所述临时加固结构采用横向桁架,所述横向桁架连接在内、外环斜交桁架之间。

11.所述永久加固结构设有横截面与吊具相同、呈“井”字形布置的4块竖向加劲板。

12.所述四腿桌结构的桌腿及边框均是由方管制成的,在所述桌腿的底部内侧设有水平支承板,所述顶升空腔设置在上下相对的两个所述水平支承板之间。

13.所述连接件是由钢板制成的。

14.本发明具有的优点和积极效果是:

15.1)应用bim技术对施工过程进行实时动态跟踪,实现可视化过程管理。采用bim软件将原本平面、固化的钢结构设计图纸转换成三维立体模型,而后将bim三维实体结构模型中每一根杆件单独创建构件编号,在附属信息中编辑杆件的材质、规格尺寸、重心位置、杆件重量,并对每一根杆件加载进度信息,用于对其下料、加工制作、抛丸除锈、油漆喷涂、运输发货、现场安装的状态进行登记。在模型中,根据各杆件所处的不同工序状态标记相应的颜色,对构件的生产加工进度进行动态掌控。每一根杆件在出厂时,粘贴唯一的二维码标识,作业人员可通过扫描获得杆件的附属信息,施工质量追溯性强。

16.2)桁架上胎拼装,可微调,精度高。通过在地面利用由多个分散的、可调支承单元形成的定位胎架拼装桁架,便于局部微调,实现精准定位,便于提高拼装精度。

17.3)提升加固,安全可靠。采用临时加固与永久加固相结合的方式,对提升单元进行加固处理,保证桁架提升过程中结构的安全稳定,且加固费用低,经济合理。

18.4)大跨度、非对称多层马蹄形桁架平稳提升。采用midas软件进行结构受力分析。根据分析结果,确定提升上吊点在核心筒柱顶上的具体布置点位并设置提升平台,提升平台采用型钢焊接,悬臂开设u形槽,上部安装液压提升器,u形槽内穿过钢绞线。提升平台在各提升上吊点处根据受力分析得到的不同反力标准值,配置不同型号的提升设备,提升时根据反力标准值加载提升力,从而保证了大跨度、非对称多层马蹄形桁架平稳提升。

19.5)采用免棱镜工艺安装提升设备,保证了测量人员的高空作业安全。在提升平台上标记定位点,在地面架设全站仪,通过坐标换算,根据理论平距与实测平距.算出平距差值,以标记定位点为参照,对提升平台进行定位,无需高空安装棱镜放样,避免了测量人员高空临边作业,保障了施工安全。

20.6)采用液压同步提升技术对桁架进行整体提升,极大地降低了安装施工难度。钢结构桁架在其投影面正下方的地面拼装为整体,在核心筒钢管柱柱顶上设置提升上吊点,桁架的对应位置设置提升下吊点,上下吊点采用底锚和钢绞线连接。利用液压同步提升系统将桁架整体提升至安装设计位置,液压提升系统包括液压提升器、同步控制系统及液压泵源系统三部分,液压提升系统整体重量较轻,运输安装方便,液压提升器的锚具具有逆向运动自锁性,构件可在提升过程中的任意位置长期可靠锁定,使提升过程安全。

21.7)分级加载保证提升安全。以反力标准值为依据,对桁架进行分级加载,保证各提升点上升的同步性、桁架结构整体的稳定性。

22.8)采用防干涉措施,避免提升过程中杆件碰撞。采用预先安装的内伸悬挑牛腿与核心筒上的外伸悬挑牛腿对接,内伸悬挑牛腿与外伸悬挑牛腿预留活动空间且呈阶梯状错层叠退式分布,同时桁架上弦杆反向起拱处理,能够避免提升过程中的碰撞,并减少了提升后现场高空焊接作业量,便于提高安装质量。

23.9)采用多牛腿高空对接防错位措施,提高对口精度。将对接的内伸悬挑牛腿腹板与外伸悬挑牛腿腹板设计成不同厚度,在桁架提升到位与核心筒高空对接时,由于两腹板板厚不同,为高空对接提供了错边余量,提高了环向分布的、多层一一对应的牛腿对接精度。

24.10)分组分级卸载,加快卸载进程保证卸载安全。在每两个相邻的核心筒之间的后

装杆件安装完成后,即可卸载该相邻两个核心筒上部的提升器,在分组卸载过程中,液压提升器伸缸压力逐渐下调,分级卸载,密切监控计算机控制系统中的压力和位移值,一旦数据异常立即停止,防止了卸载过程中的载荷转移,保证了卸载的安全性。

附图说明

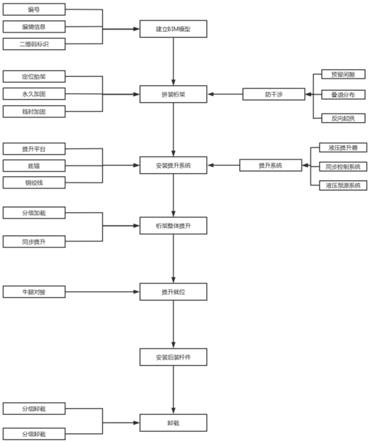

25.图1为本发明的流程示意图;

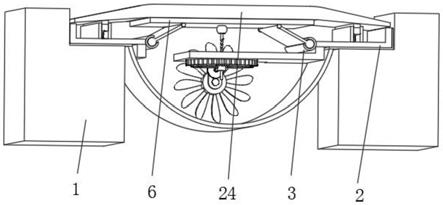

26.图2为应用本发明的钢结构示意图;

27.图3为应用本发明的桁架结构示意图;

28.图4为应用本发明采用定位胎架在地面拼装桁架的结构示意图;

29.图5为本发明采用的支承单元的结构示意图;

30.图6为本发明采用的支承单元的上部四腿桌结构示意图;

31.图7为本发明采用的支承单元的下部四腿桌结构示意图;

32.图8为本发明采用的临时加固结构示意图;

33.图9为桁架悬挑端示意图;

34.图10为本发明的提升示意图;

35.图11为本发明的提升就位示意图;

36.图12为本发明所用吊具安装示意图;

37.图13为本发明所用永久加固结构示意图;

38.图14为应用本发明外伸悬挑牛腿与内伸悬挑牛腿高空对接的示意图。

39.图中:1、桁架;1

‑

1、内环斜交桁架;1

‑

2、外环斜交桁架;1

‑1‑

1、上弦杆;1

‑1‑

2、下弦杆;1

‑1‑

3、腹杆;1

‑1‑

4、平台梁;1

‑1‑

5、内伸悬挑牛腿;2、核心筒;2

‑

1、钢管柱;2

‑1‑

1、外伸悬挑牛腿;3、支承单元;3

‑

1、四腿桌结构;3

‑1‑

1、桌腿;3

‑1‑

2、水平支承板;3

‑

2、液压千斤顶;3

‑

3、连接件;3

‑

4、支承面板;4、吊具;5、液压提升器;6、提升平台;6

‑

1、提升悬臂;7、横向桁架;8、竖向加劲板;9、外伸悬挑牛腿腹板;10、内伸悬挑牛腿腹板。

具体实施方式

40.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

41.请参阅附图,一种大跨度非对称马蹄形多层桁架施工工法,所述桁架1采用多个樽形核心筒2支撑,每个所述核心筒2设有四根大倾角巨型钢管柱2

‑

1,所述桁架1设有内环斜交桁架1

‑

1和外环斜交桁架1

‑

2,内环斜交桁架1

‑

1和外环斜交桁架1

‑

2在上弦杆1

‑1‑

1与下弦杆1

‑1‑

2间均设有多层腹杆1

‑1‑

3,内环斜交桁架1

‑

1与外环斜交桁架1

‑

2的各层腹杆1

‑1‑

3及上弦杆1

‑1‑

1、下弦杆1

‑1‑

2采用平台梁1

‑1‑

4连接。

42.在每根钢管柱2

‑

1上焊接多根从上至下依次布置的外伸悬挑牛腿2

‑1‑

1,外伸悬挑牛腿的长度从上至下依次减短,在桁架的腹杆上设置与外伸悬挑牛腿2

‑1‑

1一一对接的内伸悬挑牛腿1

‑1‑

5,所述外伸悬挑牛腿2

‑1‑

1与内伸悬挑牛腿1

‑1‑

5均采用箱型结构,其外伸悬挑牛腿腹板9与内伸悬挑牛腿腹板10厚度不同,且比值为0.7~0.8。

43.所述桁架在地面拼装,采用以下步骤:

44.1)应用bim技术建立桁架结构模型,对每一根杆件进行编号和信息加载,并将信息

生成二维码,标记于杆件上,通过识别二维码对施工过程进行实时动态跟踪;采用midas软件进行结构受力分析,根据分析结果,在核心筒的每根柱顶上确定一个提升上吊点,各提升上吊点根据受力分析得到的反力标准值,配置液压提升器。

45.2)地面拼装,采用以下步骤:

46.2.1)在桁架1安装位置的正下方地面上设置定位胎架,所述定位胎架包括按照内、外环斜交桁架1

‑

1和1

‑

2下弦杆1

‑1‑

2水平布置曲线分散布置的多个支承单元3,所述支承单元3设有两个四腿桌结构3

‑

1,两个所述四腿桌结构3

‑

1腿对腿设置,在桌腿3

‑1‑

1对接处设有顶升空腔,在所述顶升空腔的一侧设有操作洞口,在所述顶升空腔内设置有液压千斤顶3

‑

2,上部四腿桌结构3

‑

1设有支承面板3

‑

4。

47.2.2)超平定位胎架支承面板3

‑

4的上表面。

48.2.3)在定位胎架的支承面板3

‑

4上拼装内、外环斜交桁架的下弦杆1

‑1‑

2,当内、外环斜交桁架的下弦杆1

‑1‑

2水平位置调整到位后采用左右限位件进行限位。

49.2.4)通过调整定位胎架的液压千斤顶3

‑

2超平内、外环斜交桁架的下弦杆1

‑1‑

2底面。

50.2.5)采用连接件3

‑

3将定位胎架对接的两个所述桌腿3

‑1‑

1固定在一起。

51.2.6)逐层安装桁架1的腹杆1

‑1‑

3及相应平台梁1

‑1‑

4和上弦杆1

‑1‑

1,位于每个核心筒2两侧的内、外环斜交桁架上弦杆1

‑1‑

1安装前做向下起拱处理,在桁架腹杆1

‑1‑

3和平台梁1

‑1‑

4的安装过程中焊接内伸悬挑牛腿1

‑1‑

5。

52.2.7)在内、外环斜交桁架的上弦杆1

‑1‑

1上一个核心筒2周围设置4个下吊点,该4个下吊点与该核心筒上的提升上吊点一一对应,在每个下吊点处安装一个吊具4;在桁架1悬挑段的固定端底层设置临时加固结构,在内、外环斜交桁架上弦杆1

‑1‑

1位于吊具4下方的内部设置永久加固结构。

53.3)提升安装,采用以下步骤:

54.3.1)在提升平台6上标记定位点,在地面架设全站仪,通过坐标转换,根据理论平距与实测平距算出平距差值,提升平台6以标记定位点为基准,在钢管柱柱顶进行定位固定。

55.3.2)安装提升系统:

56.所述提升系统包括液压提升器5、同步控制系统及液压泵源系统,在提升平台6上的上吊点位置处安装液压提升器5,在桁架上弦杆1

‑1‑

1的下吊点位置处安装吊具4,然后采用底锚和钢绞线将液压提升器5与吊具4连接在一起。

57.3.3)以各提升上吊点的反力标准值为依据,对桁架1进行分级加载,保证桁架1整体同步上升。

58.3.4)桁架1提升到位后,完成桁架1与核心筒2的高空对接,将预留活动空间且呈阶梯状错层叠退分布的内伸悬挑牛腿1

‑1‑

5与外伸悬挑牛腿2

‑1‑

1一一对应连接。

59.3.5)分组分级卸载

60.在每两个相邻核心筒2之间的后装杆件安装完成后,分级卸载该相邻两个核心筒2上部的液压提升器5。

61.3.6)液压提升器5卸载完成后,拆除临时支撑。

62.在本实施例中,更加具体的方法为:所述提升平台6设有沿核心筒钢箱梁长度方向

外伸的提升悬臂6

‑

1,所述提升器5固定在所述提升悬臂6

‑

1的悬臂端上。上下相邻的两根外伸悬挑牛腿2

‑1‑

1长度的差值均相同,为80~120mm中的任意值。对接的外伸悬挑牛腿2

‑1‑

1、和内伸悬挑牛腿1

‑1‑

5之间的设计间隔均相同,为10~15mm中的任意值。所述临时加固结构采用横向桁架7,所述横向桁架7连接在内、外环斜交桁架之间。所述永久加固结构设有横截面与吊具4相同、呈“井”字形布置的4块竖向加劲板8。所述四腿桌结构3

‑

1的桌腿3

‑1‑

1及边框均是由方管制成的,在所述桌腿的底部内侧设有水平支承板3

‑1‑

2,所述顶升空腔设置在上下相对的两个所述水平支承板3

‑1‑

2之间。所述连接件3

‑

3是由钢板制成的。

63.本发明的特点:

64.1)桁架地面拼装

65.桁架1拼装在定位胎架上进行,内、外环斜交桁架的下弦杆1

‑1‑

2分段上胎,通过对每一段下弦杆1

‑1‑

2水平位置和安装标高的调整,控制桁架下弦杆1

‑1‑

2的整体曲率。

66.拼装时定位胎架沿下弦杆1

‑1‑

2投影的墨线,每隔三米布置一个,保证定位胎架的精度是保证桁架1拼装精度的关键。定位胎架布置完成后,利用全站仪复核定位胎架支承面板3

‑

4的四个角点、中间点的平面位置及标高,用墨线弹出所要安装的下弦杆1

‑1‑

2的中心线及边线。将下弦杆1

‑1‑

2吊装上胎后,先用全站仪辅以钢卷尺进行测设,微调后用限位件固定下弦杆1

‑1‑

2的平面位置,而后用水准仪对下弦杆1

‑1‑

2的标高进行复测,保证下弦杆1

‑1‑

2的底面均在同一标高。

67.当下弦杆1

‑1‑

2标高存在偏差时,调节定位胎架桌腿3

‑1‑

1内的液压千斤顶3

‑

2,从而调整下弦杆1

‑1‑

2的底标高。如此反复调整每个控制点至精确后,将相近两个下弦杆1

‑1‑

2点焊固定,而后进行正式焊接。

68.腹杆1

‑1‑

3和平台梁以桁架下弦杆1

‑1‑

2为基准,逐层进行安装。

69.将桁架1的下弦杆1

‑1‑

2分段分节,化整为零,杆件单节曲度容易控制,下弦杆1

‑1‑

2拼装在定位胎架上进行,桁架下弦杆1

‑1‑

2从两侧向中间逐段上胎拼装,通过限制每一段下弦杆1

‑1‑

2的空间位置和安装标高对其进行定位。逐步消除累计误差,保证桁架1拼装精度。

70.2)桁架加固

71.因为桁架1跨度大,悬挑过长,为了保证提升过程中结构的安全性、稳定性,需要对桁架1进行加固。如果对结构进行永久加固,外露的永久加固件将影响结构外观,采用临时加固,则提升就位后,临时加固杆件需要拆除,经济不合理。因此采用临时加固与永久加固相结合的方式,对提升单元进行加固处理,保证提升过程中结构的安全性、稳定性。具体措施如下:

72.在悬挑端安装临时加固结构,临时加固结构安装在桁架悬挑段的最底层层间,采用h型钢焊接一个横向桁架7,连接悬挑段的内环斜交桁架1

‑

1与外环斜交桁架1

‑

2。

73.提升单元在整体提升过程中主要承受自重产生的竖向荷载,因此桁架1上弦杆1

‑1‑

1为受力薄弱的杆件,且其与吊具4对应的位置最为薄弱,因此在上弦杆1

‑1‑

1加工时,根据结构模型,查询吊具在桁架上弦杆1

‑1‑

1上的安装位置,对应吊具安装位置在桁架上弦杆1

‑1‑

1内部焊接永久竖向加劲板8,竖向加劲板8厚度同上弦杆1

‑1‑

1腹板壁厚。

74.3)对接防干涉

75.桁架1与樽形核心筒钢管柱2

‑

1连接的内伸悬挑牛腿1

‑1‑

5为最主要的受力结构,

为减少提升就位后的高空焊接量,将外伸悬挑牛腿2

‑1‑

1和内伸悬挑牛腿1

‑1‑

5提前焊接在钢管柱2

‑

1及桁架1上,然而这样可能会导致提升时桁架1上的内伸悬挑牛腿1

‑1‑

5与钢管柱2

‑

1上的外伸悬挑牛腿2

‑1‑

1碰撞而无法正常提升,为解决此问题,采用以下三项措施:

76.3.1)各层外伸悬挑牛腿2

‑1‑

1与桁架1上的各层内伸悬挑牛腿1

‑1‑

5分别呈阶梯状分布。外伸悬挑牛腿2

‑1‑

1的长度从上往下呈递减状态,每层相差80~120mm,而内伸悬挑牛腿1

‑1‑

5自下向上,每层相差80~120mm。该方法保证了提升过程中各层内伸悬挑牛腿1

‑1‑

5只能与对应层的外伸悬挑牛腿2

‑1‑

1碰撞,而不会与其他层外伸悬挑牛腿2

‑1‑

1碰撞。

77.3.2)为了解决外伸悬挑牛腿2

‑1‑

1与内伸悬挑牛腿1

‑1‑

5在本层发生碰撞的可能性,在每侧留10~15mm间隙。

78.3.3)为进一步减小桁架1上内伸悬挑牛腿1

‑1‑

5与本层钢管柱上外伸悬挑牛腿2

‑1‑

1碰撞的可能性,将位于每个核心筒两侧的内、外环斜交桁架上弦杆1

‑1‑

1均向下起拱。

79.4)液压同步整体提升,优势已经详细记载在有益效果部分,在此不再赘述。

80.5)高空对接防偏差

81.结构提升到位后,需要将一一对应的外伸悬挑牛腿2

‑1‑

1与内伸悬挑牛腿1

‑1‑

5焊接在一起,由于对接口数量多,桁架结构整体提升时多个悬挑牛腿高空防错位为施工的一个重难点。

82.通过结构计算软件,计算两对接构件的焊缝强度,在焊缝宽度、熔深满足结构受力要求后,将对接的内伸悬挑牛腿腹板10与外伸悬挑牛腿腹板9设计成不同厚度,且比值为0.7~0.8,在外伸悬挑牛腿2

‑1‑

1与内伸悬挑牛腿1

‑1‑

5高空对接时,将内伸悬挑牛腿腹板10与外伸悬挑牛腿腹板9中对中对口,使两腹板高度方向的中心线对齐,由于两腹板板厚存在偏差,因此为外伸悬挑牛腿2

‑1‑

1与内伸悬挑牛腿1

‑1‑

5的高空对接提供了错边余量。

83.尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围的情况下,还可以做出很多形式,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。