1.本发明涉及一种适用于纺丝系统的控制系统,尤其涉及一种适用于纺丝系统的双极膜处理粘胶废液的控制方法及其系统,属于粘胶纤维生产领域。

背景技术:

2.粘胶纤维是利用含有天然纤维素的高分子材料木浆、棉浆等经过化学与机械方法加工而成的化学纤维,其为化纤中与天然纤维服装性能最为接近的品种,具有手感柔软、吸湿透气、垂悬飘逸、染色鲜艳、抗静电较易于纺织加工等特点,是源于天然而优于天然的再生纤维素纤维,是纺织工业原料的重要材料之一。粘胶纤维生产、纺丝过程中需要大量的化工原料,这就导致有害废液的大量产生,该废液中含有硫酸、硫酸锌、二硫化碳、纤维素、溶解性有机物等,均对环境产生很大的危害,是纺织工业的主要污染源之一。

3.如在粘胶纤维成型过程中,粘胶与酸性凝固浴作用,使碱被中和,纤维素磺酸钠被分解而再生成水化纤维素,此过程中粘胶中的纤维素磺酸酯、游离naoh以及因副反应生成的na2cs3、多硫化合物等副反应产物均会与凝固浴中的硫酸反应生成硫酸钠。粘胶纤维生产中包括消耗硫酸的酸浴工序,还包括消耗氢氧化钠的浆粕浸渍工序、碱纤维素磺酸酯溶解工序、废气吸收工序、精练压洗工序和酸水中和处理工序。其中,在纺丝过程中,凝固浴中的硫酸钠含量不断增加使得其无法满足工艺的要求,若只通过添加凝固浴中被消耗的原料以补充其浓度再循环利用就会使得凝固浴的总量增加而无法储存,只能定时定量的将凝固浴排放,其中的酸、盐、金属离子等将引起严重的环境污染,给污水处理带来巨大的压力并且造成资源的巨大浪费。

4.对于粘胶、纺丝废液的处理,主要采用如下方法:一、采用低温结晶和高温结晶方式去除多余钠盐,具体包括:浓缩酸浴

→

低温/高温结晶

→

得芒硝

→

焙烧

→

烘干

→

得元明粉,但由于凝固浴中硫酸钠高温结晶生产出来的元明粉含杂质多、本身附加值低使得其并不能产生经济效益,大量的固体盐无法处理,仍然给环保带来了一定的压力;二、采用碳酸钙中和废液,并用大量水稀释至达标后,排放。该处理方式存在资源耗费大,环境污染,且导致生产环境差等缺点。

5.目前,双极膜电渗析技术主要海水淡化、烟气脱硫、葡萄酒生产、有机酸回收等领域,同时,也逐步用于纺织领域中的粘胶、纺丝废液处理,其自实验室阶段和有限处理效果(如:现有技术“cn103342433a,一种粘胶纤维硫酸钠废液采用双极膜电渗析法回收酸碱的方法”、“cn103388198a,一种双极膜电渗析法从粘胶纤维硫酸钠废液制取酸碱的方法”、“cn103351041a,一种粘胶纤维生产中的电渗析碱回收工艺”等);发展到工业化大生产,酸碱盐被完全消化,无其他副产品和废物产生,实现资源回收利用和零排放(如:现有技术“cn109133448a,一种粘胶废液的循环环保处理工艺及系统”、“cn109133446a,一种粘胶废液的在线控制系统及方法”等)。

6.但随着用于处理粘胶、纺丝废液的双极膜电渗析技术的发展和完善,相适应的自动化控制技术方面还处于空白。

技术实现要素:

7.本发明旨在克服现有技术的不足,而提出了一种适用于纺丝系统的双极膜处理粘胶废液的控制方法及其系统。在本技术方案中,通过双极膜处理粘胶废液的控制系统及对应的控制方法的设置,实现双极膜电渗析处理纺丝工艺中粘胶废液的自动化,降低劳动强度,且保证粘胶废液处理的稳定性、可控性和可追溯性;同时,将粘胶废液进行有效处理,实现废液回收利用,降低环保压力。

8.为了实现上述技术目的,提出如下的技术方案:本技术方案提出一种适用于纺丝系统的双极膜处理粘胶废液的控制系统,设置在粘胶纤维生产线中,所述控制系统包括将粘胶废液进行电渗析处理的双极膜控制器,双极膜控制器通过数据输入接口连接有人机界面,双极膜控制器通过数据反馈接口连接有数据采集单元,双极膜控制器通过数据输出接口连接有执行单元;所述双极膜控制器包括盐水调制模块、盐水进料模块、温度控制模块、压力控制模块、出酸控制模块、出碱控制模块、出盐控制模块和极水进料模块;所述数据采集单元设置在粘胶纤维生产线中,数据采集单元包括用于双极膜电渗析处理粘胶废液工艺中数据采集及传输的传感器群;所述执行单元设置在粘胶纤维生产线中,执行单元包括用于粘胶废液处理和调控的设备群;所述双极膜控制器还连接有报警单元和清洗单元;其中,双极膜控制器:一方面接收自人机界面输入的粘胶废液电渗析处理工序及其调控的信息、酸碱盐出料浓度检测工序及其调控的信息、安全预警信息及清洗信息,另一方面接收自数据采集单元反馈的粘胶废液电渗析处理信息、酸碱盐出料浓度检测信息、安全监测信息和清洗信息,完成信息分析、比对及判断;通过执行单元发出指令,通过数据采集单元发出数据采集指令;人机界面:完成粘胶废液电渗析处理工序及其调控的信息、酸碱盐出料浓度检测工序及其调控的信息、安全预警信息及清洗需求信息的输入。对于人机界面上的布置,可设置有多功能表、酸循环泵运行标识图标、酸循环泵停止标识图标、碱循环泵运行标识图标、碱循环泵停止标识图标、盐水循环泵运行标识图标、盐水循环泵停止标识图标、极水循环泵运行标识图标、极水循环泵停止标识图标、清洗标识图标等;数据采集单元:接收双极膜控制器发出的数据采集指令,完成粘胶废液电渗析处理过程中粘胶废液电渗析处理信息、酸碱盐出料浓度检测信息和安全监测信息的采集和传输,即反馈给双极膜控制器;执行单元:完成双极膜控制器发出的指令。

9.进一步的,所述传感器群包括与盐水调制模块连接的电导率仪ⅰ、与盐水进料模块连接的电磁流量计、与温度控制模块连接的温度变送器、与压力控制模块连接的压力变送器、与出酸控制模块连接的ph传感器ⅰ、与出碱控制模块连接的ph传感器ⅱ和与出盐控制模块连接的电导率仪ⅱ。

10.进一步的,所述设备群包括盐水调制罐和设置在盐水调制罐工位前侧的双极膜装置,盐水调制罐与双极膜装置之间通过输送管连接,双极膜装置通过输极水管连接有极水罐,双极膜装置上出酸口通过输酸管连接有成品酸储罐,双极膜装置上出碱口通过输碱管连接有成品碱储罐,双极膜装置上出盐口通过输淡盐水管连接有盐水储罐;设备群还包括酸循环罐和碱循环罐,酸循环罐设置在输酸管上,酸循环罐通过酸回流管与双极膜装置上进酸口连接,输酸管、酸循环罐、酸回流管及双极膜装置之间形成双极膜电渗析处理粘胶废液的酸循环通路;酸回流管上设置有酸循环泵、酸换热器和酸过滤器;碱循环罐设置在输碱管上,碱循环罐通过碱回流管与双极膜装置上进碱口连接,输碱管、碱循环罐、碱回流管及双极膜装置之间形成双极膜电渗析处理粘胶废液的碱循环通路;碱回流管上设置有碱循环泵、碱换热器和碱过滤器;盐水储罐通过盐回流管与双极膜装置上进盐水口连接,输淡盐水管、盐水储罐、盐回流管及双极膜装置之间形成双极膜电渗析处理粘胶废液的盐水循环通路;盐水回流管上设置有盐水循环泵、盐水换热器和盐水过滤器;极水罐通过极水回流管与双极膜装置上进极水口连接,输极水管、极水罐及极水回流管之间形成双极膜电渗析处理粘胶废液的极水循环通路;极水回流管上设置有极水循环泵、极水换热器和极水过滤器;电导率仪ⅰ设置在盐水调制罐上,电磁流量计设置在输送管上,输送管上设置有与电导率仪ⅰ信号联锁的气动自动调节阀;温度变送器设置在双极膜装置上,温度变送器与酸换热器、碱换热器、盐水换热器及极水换热器之间信号联锁;压力变送器设置在双极膜装置上,压力变送器与酸循环泵、碱循环泵、盐水循环泵及极水循环泵之间信号联锁;ph传感器ⅰ设置在酸循环罐上,输酸管上设置有与ph传感器ⅰ信号联锁的电磁阀ⅰ,电磁阀ⅰ设置在酸循环罐工位前侧;ph传感器ⅱ设置在碱循环罐上,输碱管上设置有与ph传感器ⅱ信号联锁的电磁阀ⅱ,电磁阀ⅱ设置在碱循环罐工位前侧;电导率仪ⅱ设置在盐水储罐上,输盐管上设置有与电导率仪ⅱ信号联锁的电磁阀ⅲ,电磁阀ⅲ设置在盐水储罐工位前侧。

11.进一步的,所述盐水储罐连接有进浓盐水管。

12.进一步的,所述报警单元包括报警灯和扩音器。

13.进一步的,所述双极膜装置通过电路与交流电源连接。

14.进一步的,所述双极膜处理粘胶废液的控制系统连接有预处理粘胶废液的控制系统,所述预处理粘胶废液的控制系统包括用于将粘胶废液预处理的沉淀工序控制模块、过滤工序控制模块和吸附工序控制模块,沉淀工序控制模块控制沉淀工序中的沉淀罐,过滤工序控制模块控制过滤工序中的废液过滤器,吸附工序控制模块控制吸附工序中的树脂吸附塔,沉淀罐与废液过滤器连接,沉淀罐设置在废液过滤器的工位后侧;废液过滤器与树脂吸附塔连接,废液过滤器设置在树脂吸附塔工位后侧;树脂吸附塔与盐水调制罐连接,树脂吸附塔设置在盐水调制罐工位后侧。

15.此外,本技术方案提出一种适用于纺丝系统的双极膜处理粘胶废液的控制方法,具体步骤包括:a.将粘胶废液(为:包括浓度为0

‑

10g/l的硫酸溶液和浓度为80

‑

408g/l的硫酸钠溶液)通入至盐水调制罐中,向盐水调制罐内加入除盐水,盐水调制模块控制盐水调制罐内的na2so4浓度;当电导率仪ⅰ检测到硫酸钠溶液的浓度为80

‑

408g/l时,向双极膜控制器发出浓度值的信号,双极膜控制器发出开启气动自动调节阀的信号,盐水调制罐向双极膜装置内通入调制后的粘胶废液;b.将调制后的粘胶废液通入至双极膜装置中,温度变送器将温度信号传递给温度控制模块,当温度高于或低于设定值20

‑

36℃时,温度控制模块向换热器发出降低或升高换热器的供热温度的指令,保证双极膜装置中的温度在设定温度范围内;压力变送器将压力信号传递给压力控制模块,当压力高于或低于设定值0.03

‑

1.2bar时,压力控制模块向循环泵发出开大或关小的指令,保证双极膜装置中的压力在设定压力范围内;c.当ph传感器ⅰ检测到出酸口处的酸浓度为5

‑

150g/l时,向出酸控制模块发出浓度值的信号,出酸控制模块发出开启电磁阀ⅰ的信号,双极膜装置向成品酸储罐内通入经电渗析处理所得的h2so4;当ph传感器ⅱ检测到出碱口处的碱浓度为5

‑

150g/l时,向出碱控制模块发出浓度值的信号,出碱控制模块发出开启电磁阀ⅱ的信号,双极膜装置向成品碱储罐内通入经电渗析处理所得的naoh;当ph传感器ⅲ检测到出盐口处的淡盐水中含有浓度为8

‑

15%的na2so4和浓度为2

‑

5%的h2so4时,向出盐控制模块发出浓度值的信号,出盐控制模块发出开启电磁阀ⅲ的信号,双极膜装置将经电渗析处理所得的淡盐水外排,进行他用(比如:盐水调制罐中盐水调制工序)。

16.进一步的,在双极膜处理粘胶废液前,还包括对粘胶废液进行预处理,具体为:将纺丝系统中的粘胶废液收集,通入至沉淀罐中,沉淀工序控制模块控制粘胶废液沉淀;将沉淀罐的上清液通入至过滤器中,过滤工序控制模块控制上清液过滤;将滤液通入至树脂吸附塔中,吸附工序控制模块控制滤液纯化分离,得到纯净的硫酸钠溶液,其中,纯净的硫酸钠溶液包括浓度为0

‑

10g/l的硫酸溶液和浓度为80

‑

408g/l的硫酸钠溶液。

17.在适用于纺丝系统的双极膜处理粘胶废液的控制系统中,涉及的参数指标体系包括:盐水调制模块控制盐水调制罐中na2so4浓度为80

‑

408g/l;温度控制模块控制双极膜装置内温度为20

‑

36℃;压力控制模块控制双极膜装置内压力为0.03

‑

1.2bar;出酸控制模块检测出酸口处的酸浓度为5

‑

150g/l时,电磁阀ⅰ开启;出碱控制模块检测出碱口处的碱浓度为5

‑

150g/l时,电磁阀ⅱ开启;出盐控制模块检测出盐口处的含有浓度为8

‑

15%的na2so4和浓度为2

‑

5%的h2so4时,电磁阀ⅲ开启。

18.进一步的,在步骤a中,控制盐水调制罐内的na2so4浓度为80

‑

408g/l的方法包括:向盐水调制罐内通入除盐水;或者,将经双极膜处理所得的h2so4与淡盐水混合后,经多效蒸

发浓缩,得到芒硝再回用于该盐水调制工序;或者,将经双极膜处理所得的naoh进行纳滤,所得的浓缩液回用于该盐水调制工序。

19.本技术方案中涉及的“工位前侧”、“工位后侧”、“之间”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

20.在本技术方案中,根据实际需求,可在控制系统中设置清洗泵、漩涡气泵、备用泵及对应的调节阀等。

21.在本技术方案的描述中,需要说明的是,除非另有明确的规定和限定,属于“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

22.采用本技术方案,带来的有益效果为:本发明中双极膜电渗析处理纺丝工艺中粘胶废液的自动化控制程度高,涉及的工序步骤均由控制系统独立完成,人员劳动强度低,可有效控制人力等成本,同时可保证粘胶废液处理的稳定性、可控性和可追溯性;本发明将粘胶废液进行有效处理,实现废液回收利用,比如:粘胶纤维废液中硫酸钠的100%循环利用,实现零排放,减少环境污染,降低环保压力,而涉及控制系统的处理成本可观。

附图说明

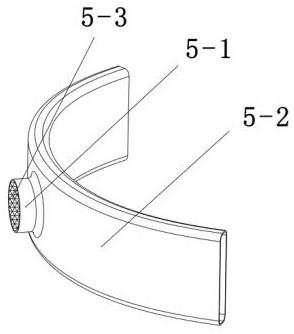

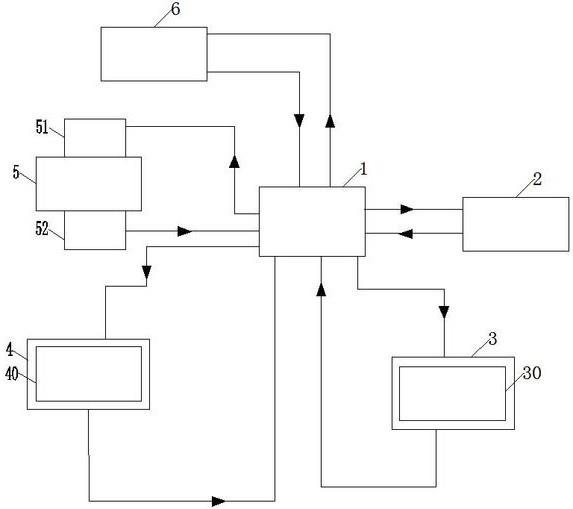

23.图1为本发明中控制系统的逻辑连接图;图2为本发明控制系统中双极膜控制器的逻辑连接图;图3为本发明控制系统中设备逻辑连接图;图4为本发明控制系统中盐水储罐、酸循环罐、碱循环罐及极水罐的布置图;图5为本发明中涉及的部分电路图;其中,1、双极膜控制器,11、盐水调制模块,12、盐水进料模块,13、温度控制模块,14、压力控制模块,15、出酸控制模块,16、出碱控制模块,17、出盐控制模块,18、极水进料模块,19、沉淀工序控制模块,20、过滤工序控制模块,21、吸附工序控制模块;2、人机界面;3、数据采集单元,30、传感器群, 301、电导率仪ⅰ、302、电磁流量计,303、温度变送器,304、压力变送器,305、ph传感器ⅰ,306、ph传感器ⅱ,307、电导率仪ⅱ,308、气动自动调节阀;4、执行单元,40、设备群,401、盐水调制罐,402、双极膜装置,403、输送管,404、输极水管,405、极水罐,406、输酸管,407、成品酸储罐,408、输碱管,409、成品碱储罐,410、输淡盐水管,411、盐水储罐,412、酸循环罐,413、碱循环罐,414、酸回流管,415、酸循环泵,416、酸换热器,417、酸过滤器,418、碱回流管,419、碱循环泵,420、碱换热器,421、碱过滤器,422、盐回流管,423、盐水循环泵,424、盐水换热器,425、盐水过滤器,426、极水回流管,427、极水循环泵,428、极水换热器,429、极水过滤器,430、进浓盐水管,431、沉淀罐,432、废

液过滤器,433、树脂吸附塔,434、电磁阀ⅰ,435、电磁阀ⅱ,436、电磁阀ⅲ;5、报警单元,51、报警灯,52、扩音器;6、清洗单元。

具体实施方式

24.下面通过对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1本实施例提出一种适用于纺丝系统的双极膜处理粘胶废液的控制系统,具体为:如图1所示:设置在粘胶纤维生产线中,所述控制系统包括将粘胶废液进行电渗析处理的双极膜控制器1,双极膜控制器1通过数据输入接口连接有人机界面2,双极膜控制器1通过数据反馈接口连接有数据采集单元3,双极膜控制器1通过数据输出接口连接有执行单元4;如图2所示:双极膜控制器1包括盐水调制模块11、盐水进料模块12、温度控制模块13、压力控制模块14、出酸控制模块15、出碱控制模块16、出盐控制模块17和极水进料模块18;数据采集单元3设置在粘胶纤维生产线中,数据采集单元3包括用于双极膜电渗析处理粘胶废液工艺中数据采集及传输的传感器群30;执行单元4设置在粘胶纤维生产线中,执行单元4包括用于粘胶废液处理和调控的设备群40;双极膜控制器1还连接有报警单元5(比如:包括报警灯51和扩音器52)和清洗单元6(根据对管线中物质的检测,若不满足标准值,可控制开启清洗泵等,实现对管线、物料罐的清洗。)。

26.其中,双极膜控制器1:一方面接收自人机界面2输入的粘胶废液电渗析处理工序及其调控的信息、酸碱盐出料浓度检测工序及其调控的信息、安全预警信息及清洗信息,另一方面接收自数据采集单元3反馈的粘胶废液电渗析处理信息、酸碱盐出料浓度检测信息、安全监测信息和清洗信息,完成信息分析、比对及判断;通过执行单元4发出指令,通过数据采集单元3发出数据采集指令。双极膜装置402通过电路与交流电源连接;人机界面2:完成粘胶废液电渗析处理工序及其调控的信息、酸碱盐出料浓度检测工序及其调控的信息、安全预警信息及清洗需求信息的输入。对于人机界面2上的布置,可设置有多功能表、酸循环泵415运行标识图标、酸循环泵415停止标识图标、碱循环泵419运行标识图标、碱循环泵419停止标识图标、盐水循环泵423运行标识图标、盐水循环泵423停止标识图标、极水循环泵427运行标识图标、极水循环泵427停止标识图标、清洗标识图标等;数据采集单元3:接收双极膜控制器1发出的数据采集指令,完成粘胶废液电渗析处理过程中粘胶废液电渗析处理信息、酸碱盐出料浓度检测信息和安全监测信息的采集和传输,即反馈给双极膜控制器1;执行单元4:完成双极膜控制器1发出的指令。

27.实施例2基于实施例1,本实施例更进一步的,传感器群30包括与盐水调制模块11连接的电导率仪

ⅰꢀ

301、与盐水进料模块12连

接的电磁流量计302、与温度控制模块13连接的温度变送器303、与压力控制模块14连接的压力变送器304、与出酸控制模块15连接的ph传感器ⅰ305、与出碱控制模块16连接的ph传感器ⅱ306和与出盐控制模块17连接的电导率仪ⅱ307(如图2所示)。

28.如图3所示:设备群40包括盐水调制罐401和设置在盐水调制罐401工位前侧的双极膜装置402,盐水调制罐401与双极膜装置402之间通过输送管403连接,双极膜装置402通过输极水管404连接有极水罐405,双极膜装置402上出酸口通过输酸管406连接有成品酸储罐407,双极膜装置402上出碱口通过输碱管408连接有成品碱储罐409,双极膜装置402上出盐口通过输淡盐水管410连接有盐水储罐411;如图4所示:设备群40还包括酸循环罐412和碱循环罐413,酸循环罐412设置在输酸管406上,酸循环罐412通过酸回流管414与双极膜装置402上进酸口连接,输酸管406、酸循环罐412、酸回流管414及双极膜装置402之间形成双极膜电渗析处理粘胶废液的酸循环通路;酸回流管414上设置有酸循环泵415、酸换热器416和酸过滤器417;碱循环罐413设置在输碱管408上,碱循环罐413通过碱回流管418与双极膜装置402上进碱口连接,输碱管408、碱循环罐413、碱回流管418及双极膜装置402之间形成双极膜电渗析处理粘胶废液的碱循环通路;碱回流管418上设置有碱循环泵419、碱换热器420和碱过滤器421;盐水储罐411通过盐回流管422与双极膜装置402上进盐水口连接,输淡盐水管410、盐水储罐411、盐回流管422及双极膜装置402之间形成双极膜电渗析处理粘胶废液的盐水循环通路;盐水回流管上设置有盐水循环泵423、盐水换热器424和盐水过滤器425;极水罐405通过极水回流管426与双极膜装置402上进极水口连接,输极水管404、极水罐405及极水回流管426之间形成双极膜电渗析处理粘胶废液的极水循环通路;极水回流管426上设置有极水循环泵427、极水换热器428和极水过滤器429;电导率仪

ⅰꢀ

301设置在盐水调制罐401上,电磁流量计302设置在输送管403上,输送管403上设置有与电导率仪

ⅰꢀ

301信号联锁的气动自动调节阀308;温度变送器303设置在双极膜装置402上,温度变送器303与酸换热器416、碱换热器420、盐水换热器424及极水换热器428之间信号联锁;压力变送器304设置在双极膜装置402上,压力变送器304与酸循环泵415、碱循环泵419、盐水循环泵423及极水循环泵427之间信号联锁;ph传感器ⅰ305设置在酸循环罐412上,输酸管406上设置有与ph传感器ⅰ305信号联锁的电磁阀ⅰ434,电磁阀ⅰ434设置在酸循环罐412工位前侧;ph传感器ⅱ306设置在碱循环罐413上,输碱管408上设置有与ph传感器ⅱ306信号联锁的电磁阀ⅱ435,电磁阀ⅱ435设置在碱循环罐413工位前侧;电导率仪ⅱ307设置在盐水储罐411上,输盐管上设置有与电导率仪ⅱ307信号联锁的电磁阀ⅲ436,电磁阀ⅲ436设置在盐水储罐411工位前侧。

29.实施例3基于实施例1

‑

2,本实施例更进一步的,盐水储罐411连接有进浓盐水管430,用于调整盐水储罐411内盐水的浓度,而保证双极膜装置402的电渗析工序的有效进行。此外,酸循环罐412和碱循环罐413均连接有进水管。

30.实施例4基于实施例1

‑

3,本实施例更进一步的,双极膜处理粘胶废液的控制系统连接有预处理粘胶废液的控制系统,所述预处理粘胶废液的控制系统包括用于将粘胶废液预处理的沉淀工序控制模块19、过滤工序控制模块20和吸附工序控制模块21,沉淀工序控制模块19控制沉淀工序中的沉淀罐431,过滤工序控制模块20控制过滤工序中的废液过滤器432,吸附工序控制模块21控制吸附工序中的树脂吸附塔433,沉淀罐431与废液过滤器432连接,沉淀罐431设置在废液过滤器432的工位后侧;废液过滤器432与树脂吸附塔433连接,废液过滤器432设置在树脂吸附塔433工位后侧;树脂吸附塔433与盐水调制罐401连接,树脂吸附塔433设置在盐水调制罐401工位后侧。

31.实施例5基于实施例1

‑

4,本实施例提出一种适用于纺丝系统的双极膜处理粘胶废液的控制方法,具体步骤包括:a.将粘胶废液(为:包括浓度为0

‑

10g/l的硫酸溶液和浓度为80

‑

408g/l的硫酸钠溶液)通入至盐水调制罐401中,向盐水调制罐401内加入除盐水,盐水调制模块11控制盐水调制罐401内的na2so4浓度;当电导率仪

ⅰꢀ

301检测到硫酸钠溶液的浓度为80

‑

408g/l时,向双极膜控制器1发出浓度值的信号,双极膜控制器1发出开启气动自动调节阀308的信号,盐水调制罐401向双极膜装置402内通入调制后的粘胶废液;b.将调制后的粘胶废液通入至双极膜装置402中,温度变送器303将温度信号传递给温度控制模块13,当温度高于或低于设定值20

‑

36℃时,温度控制模块13向换热器发出降低或升高换热器的供热温度的指令,保证双极膜装置402中的温度在设定温度范围内;压力变送器304将压力信号传递给压力控制模块14,当压力高于或低于设定值0.03

‑

1.2bar时,压力控制模块14向循环泵发出开大或关小的指令,保证双极膜装置402中的压力在设定压力范围内;c.当ph传感器ⅰ305检测到出酸口处的酸浓度为5

‑

150g/l时,向出酸控制模块15发出浓度值的信号,出酸控制模块15发出开启电磁阀ⅰ434的信号,双极膜装置402向成品酸储罐407内通入经电渗析处理所得的h2so4;当ph传感器ⅱ306检测到出碱口处的碱浓度为5

‑

150g/l时,向出碱控制模块16发出浓度值的信号,出碱控制模块16发出开启电磁阀ⅱ435的信号,双极膜装置402向成品碱储罐409内通入经电渗析处理所得的naoh;当ph传感器ⅲ检测到出盐口处的淡盐水中含有浓度为8

‑

15%的na2so4和浓度为2

‑

5%的h2so4时,向出盐控制模块17发出浓度值的信号,出盐控制模块17发出开启电磁阀ⅲ436的信号,双极膜装置402将经电渗析处理所得的淡盐水外排,进行他用(比如:盐水调制罐401中盐水调制工序)。

32.其中,在双极膜处理粘胶废液前,还包括对粘胶废液进行预处理,具体为:将纺丝系统中的粘胶废液收集,通入至沉淀罐431中,沉淀工序控制模块19控制粘胶废液沉淀;将沉淀罐431的上清液通入至过滤器中,过滤工序控制模块20控制上清液过滤;将滤液通入至树脂吸附塔433中,吸附工序控制模块21控制滤液纯化分离,得到纯净的硫酸钠溶液,其中,纯净的硫酸钠溶液包括浓度为0

‑

10g/l的硫酸溶液和浓度为80

‑

408g/l

的硫酸钠溶液。

33.在适用于纺丝系统的双极膜处理粘胶废液的控制系统中,涉及的参数指标体系包括:盐水调制模块11控制盐水调制罐401中na2so4浓度为80

‑

408g/l;温度控制模块13控制双极膜装置402内温度为20

‑

36℃;压力控制模块14控制双极膜装置402内压力为0.03

‑

1.2bar;出酸控制模块15检测出酸口处的酸浓度为5

‑

150g/l时,电磁阀ⅰ434开启;出碱控制模块16检测出碱口处的碱浓度为5

‑

150g/l时,电磁阀ⅱ435开启;出盐控制模块17检测出盐口处的含有浓度为8

‑

15%的na2so4和浓度为2

‑

5%的h2so4时,电磁阀ⅲ436开启。

34.实施例6基于实施例5,本实施例更进一步的,步骤a中,控制盐水调制罐401内的na2so4浓度为80

‑

408g/l的方法包括:向盐水调制罐401内通入除盐水;或者,将经双极膜处理所得的h2so4与淡盐水混合后,经多效蒸发浓缩,得到芒硝再回用于该盐水调制工序;或者,将经双极膜处理所得的naoh进行纳滤,所得的浓缩液回用于该盐水调制工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。