1.本发明总体上涉及装配技术领域。本发明具体涉及一种用于借助装配机向元件载体装配元件的方法及装配机。本发明还涉及一种用于控制装配机的操作的计算机程序。

背景技术:

2.长期以来,装配机以公知方式用来元件载体上制作电子组件。在此情形下,装配机的装配头由元件进给装置拾取元件,并将其放置在待装配的元件载体(例如印刷电路板)上。为此,在元件载体的表面上形成具有适当元件接合面的导体轨迹结构。用于这种表面贴装的元件又称为smd(surface mount technology

‑

表面贴装技术)元件。相应的装配机称为smd装配机或smd自动装配机。

3.由于元件越来越小,且要装配的元件载体上的距离越来越小,电子组件日益小型化,除了装配性能(即,每次装配的元件数),尤其装配精度也是装配机的中心参数。只有在足够高的装配精度下,才能保证将元件位置精确地安放在元件载体上,使得元件的接合触点与元件载体上相应的元件接合面正确接触。这样就能例如避免因错误放置元件而导致相邻元件接合面之间的短路。

4.众所周知,装配精度在装配机的操作过程中可能发生变化。例如,装配机的部件,尤其是装配头随之移动的定位或龙门系统的组件,可能因温度波动而引发热膨胀效应,装配精度变差。因此,有必要不时检查装配机的装配精度,就此精确地确定所放置的元件相对于相应目标位置的真实实际位置。基于这样确定的结果,可以再(重新)校准或调准装配机,以便在放置另外的元件时再度提高装配精度。

5.为了确定装配精度,公知的是取代实际的元件载体,而装配玻璃板,该玻璃板在空间上高度精确地布置有可光学检测的测量标记。玻璃板在其顶侧上设置有双面胶薄膜(或替选地,设置有喷雾胶膜)。玻璃板的粘性顶侧上装配有专用的测试元件。测试元件是高精度的玻璃块或陶瓷块,它们通常也具有高精度的可光学检测的标记。在向玻璃板装配测试元件之后,在专用的测量机中以高精度测量已装配的玻璃板。在此情形下,检测粘附的测试元件相对于玻璃板的测量标记的位置。由测量机输出结果作为测量报告。

6.对于不太精确但更为简单地确定装配精度以及随后对相关的装配机进行再校准,已知的是对元件载体进行单独的测试装配,其中将元件装配到所谓的测标条(branded strips)附近,这些测标条在装配机中紧邻待装配的元件载体。测标条是其上附接或构造可高精度地光学识别的标记的结构。借助装配机的相机,可以测量用于测试装配的元件相对于测标条上标记的实际位置。这样就能识别装配头可能发生的任何定位偏差,将来通过适当地驱控定位或龙门系统来进行补偿。

7.已知的用于确定装配精度的方法具有以下劣势:玻璃板和玻璃或陶瓷模块或者测标条需要相对高成本的部件,这会增加制造电子装配的总成本。另一劣势在于,这类方法的执行较为耗时,从而了降低装配性能。

技术实现要素:

8.本发明的目的是以简单又有效的方式确保高装配精度。

9.本发明用以达成上述目的的解决方案为独立权利要求的主题。本发明的有利实施方式参阅从权利要求。

10.根据本发明的第一方面,描述了一种用于向元件载体装配(电子)元件的方法。所述方法包括:(a)将第一元件载体引入到装配机的装配区域中;(b)测量附接或构造在所引入的第一元件载体上的标记相对于装配机的坐标系的位置;(c)在预定装配位置处向第一元件载体装配多个第一元件,其中,该预定装配位置均为相对于标记的测量位置的相对位置;(d)针对所装配的多个第一元件中的至少一个元件,(各)测定相对于标记的测量位置的实际相对位置;(e)针对所装配的多个第一元件中的至少一个元件,(各)确定所测定的实际相对位置与相关联的目标相对位置之间的偏移量,已基于该目标相对位置将相关元件装配在第一元件载体上;(f)从装配区域中移取(所装配的)第一元件载体;(g)将第二元件载体引入到装配区域中;以及(h)在另外的预定装配位置处向第二元件载体装配多个第二另外的元件。根据本发明,另外的预定装配位置的目标值取决于所确定的偏移量。

11.所述方法是基于以下认知,即通过确定装配在第一元件载体上的至少一些实际元件的装配位置中的(意外)偏移量或偏置,也可以在实际的装配操作中确定装配机的装配精度。(在正常装配操作期间)所测定的偏移量可以用于对装配机进行再校准,尤其是用于对相关装配机的装配头的龙门系统进行再校准。然后,该再校准流转到将来对第二元件载体的装配中,从而再度提高例如因热效应而降低的期望装配精度。这样,当不时地重复执行所述方法时,就能以有利的方式持久地确保高装配精度,而不会中断实际的装配操作。

12.简而言之,所述方法代表一种用于装配机操作的接续调控方法。即,在装配第一元件载体时检测到误差或位置偏差,并在将来装配第二元件载体以及可能另外的元件载体时立即考虑到这些误差或位置偏差,以使这些误差或位置偏差最小化。这样就能以简单的方式可靠地确保装配机始终以尽量最佳的方式或以最高的精度工作。

13.所述方法的优势在于,该方法的实现或执行不再需要传统装配机已中不存在的物理或结构部件。所述方法就能利用传统的装配机以有利的方式执行,而无需进行机械改装或加装。仅需以适当的方式更改使装配机运行的(现有)软件。所述方法则可在装配机已处于运行时通过适用的软件更新来实施。

14.在本文中,术语“元件”或“电子元件”可以理解为可附接或安装至元件载体的所有可装配元件。术语“元件”可以包括容纳的元件以及未容纳的元件或芯片。这类元件涵盖双极或多极smt元件或其他高度集成的扁平、圆形或其他形状的元件,例如球栅阵列、裸芯片、倒装芯片或单个零件,诸如半导体晶圆的半导体芯片,它们尤其是在对晶片进行结构和切割之后进一步加工为成品元件。

15.在本文中,术语“电子元件”也可包括无源电气组件。这类元件涵盖例如可装配的电插头或插接件、散热体、屏蔽件、壳零件等。

16.在本文中,术语“元件载体”可以理解为任何类型的可装配介质,尤其是衬底或印刷电路板。可装配介质、尤其是印刷电路板可以为刚性或柔性。它也可以具有至少一个第一刚性区域以及至少一个柔性区域。

17.根据本发明的某一实施例,针对所装配的多个第一元件中的至少两个元件,各测

定相对于所测量的标记的位置的实际相对位置。另外,将针对所装配的多个第一元件中的至少两个元件,各确定所各测定的实际相对位置与相关联的目标相对位置之间的偏移量,已基于该目标相对位置将相关元件装配在第一元件载体上。此外,当在另外的预定装配位置处向第二元件载体装配多个第二另外的元件时,另外的预定装配位置取决于所各确定的偏移量。

18.简而言之,使用装配在第一元件载体上的多个(实际)元件的实际位置对装配机进行再校准。这样就能以更高的准确性测量装配机的装配精度。尤其能够在不同的位置处确定装配机的装配区域内的装配精度。这样能够实现对装配机进行空间分辨的再校准,当装配区域的不同子区域中实际相对位置与相关联的目标相对位置之间的偏移量(即空间差异)不同时,则尤其能够显著提高第二元件载体的装配精度。这样,装配机就能针对多个子区域进行特别精确的再校准。就此很显然,用于进行空间分辨的再校准的装配元件的数目越多,空间分辨率就越高。当选取装配在第一元件载体上用于所述再校准的元件时,可以有针对性地考虑到对再校准的精度影响最大的那些元件。这样就能在所测量的实际相对位置的数目(每次测量需要一定时间)与对装配机进行再校准的期望精度之间达成良好的折衷。

19.根据本发明的另一实施例,所述方法进一步包括:测量同样构造在第一元件载体上的至少一个另外的标记的位置。在此情形下,预定装配位置也均为相对于至少一个另外的标记的位置的相对位置。此外,测定相对于至少一个另外的标记的测量位置的(各自)实际相对位置。

20.通过在测定实际相对位置时考虑多个标记,能够以特别高的精度测定用于所述再校准的至少一个元件的实际偏移量。这样也会提高所述再校准的精度。

21.另外,通过测量多个标记,能够更确切地确定所引入的第一元件载体相对于装配机的坐标系的实际和精确定位。与仅考虑一个标记的位置相比,不仅考虑到引入装配区域中的第一元件载体相对于元件载体目标位置的平移位置偏差,而且还考虑到第一元件载体在装配机的坐标系中相对于元件载体目标取向的旋转取向偏差。实践中已证实,标记的数目为两个到四个,这些标记优选地附接或构造在(第一)元件载体的转角处。

22.为了避免在理解各个方法步骤的顺序时可能出现错误,就此应当指出,所述的测量至少一个另外的标记的位置尤其是按以下顺序进行:(i)在将第一元件载体引入到装配区域中之后;以及(ii)在向第一元件载体装配多个第一元件之前。

23.根据本发明的又一实施例,测定所装配的多个第一元件中的第一元件相对于标记的第一实际相对位置。另外,测定所装配的多个第一元件中的第二元件相对于另外的标记的第二实际相对位置。这样的优势在于,可以使用这样的标记来测定最接近相关元件的装配位置的实际相对位置。这样,所述方法能够利用所装配的元件与相应标记之间的“更短实际相对位置”或更确切而言利用其间的更短距离来执行。这样就能更准确地测量装配精度,并且能够实现更精确的再校准。

24.当距离足够短时,还可以通过相机的单次图像采集(使用下游的数据处理设备或图像评估单元)来测定各个相对位置。这可以显著增加所测定的实际相对位置,与之相应地确保特别精确的再校准。

25.根据本发明的还一实施例,所述方法进一步包括:在向第一元件载体装配多个第一元件之后,(i)重新测量标记的位置;(ii)计算标记的重新测量位置与标记的先前测量位

置之间的距离;以及(iii)将计算出的距离与预定最大值进行比较。

26.通过对同一标记的两个测量位置进行(空间)比较,(i)在装配第一元件载体之前测量位置,以及(ii)在装配第一元件载体之后测量另一位置,能够以简单的方式判定,在装配期间,第一元件载体在装配机的坐标系中的位置是否发生变化。在第一元件载体夹持不良的情况下,例如由于装配机的(部件)之中或来自(部件)的振动,可能发生这种意外的位置变化。

27.就此很显然,这种意外的位置变化不仅仅会导致所述的对装配机进行再校准时相当大的误差。尤其是当非常强烈的位置变化时,甚至可能发生以下情况:多个第一元件中的至少一些已经在错误的位置处装配或放置/安放在第一元件载体上。于是,这可能导致必须将所装配的第一元件载体作为缺陷从电子组件的进一步生产过程中移除。

28.应当指出,在(在装配第一元件载体之前)测量第一元件载体的多个标记的实施例中,在装配期间,针对每个标记单独地确定可能的位置偏移,并且可以将其与各预定最大值并优选地与针对所有标记共同预先确定的预定最大值进行比较。优选地,通过是否已针对标记计算出相应的较大位置偏移来确定所述方法的进一步流程。

29.根据本发明的再一实施例,如果计算出的距离低于预定最大值或等于预定最大值,则执行上述进一步的方法步骤(d)、(e)、(f)、(g)和(h)。

30.简而言之,这意味着上述重新测量标记的位置、计算距离和进行比较的三个步骤代表了检查是否可以进一步(以高度可靠性和精确度)执行根据本发明的方法。

31.根据本发明的再一实施例,如果计算出的距离超过预定最大值,则所述方法中止。另外,在稍晚的时刻重新进行如上所述的方法(从方法步骤(a)开始)。在此情况下,上述重新测量标记的位置、计算距离和进行比较的步骤的顺序也代表了检查继续进行所述方法是否合理。如果第一元件载体在其装配多个第一元件期间发生相应的强烈位置变化或位移,则对装配机进行再校准将导致完全错误的结果。这样的再校准很有可能导致装配机的装配精度下降。

32.根据本发明的再一实施例,所述方法进一步包括:基于至少一个预定选取标准,从多个第一元件中选取至少一个元件。这样的优势在于,关于在实际的装配操作中对装配机进行再校准的精度,可以使用一个或多个元件,这些元件特别是指示先前可能存在的任何装配机精度下降。在此,可以采用先验知识,该先验知识源自于先前制造的电子组件的质量分析。该先验知识优选地源自于在同类型组件的先前制造中的质量分析,该组件同样使用所述方法来制造。

33.根据本发明的再一实施例,至少一个预定选取标准是相关元件的可重复性和/或精度要求。这样的优势在于,为了适当地选取至少一个元件,使用已知的参数,这些参数可以已知的方式用于控制装配过程和/或对装配过程进行质量分析。此外,所提及的参数的特征还在于,它们代表了特别可靠的装配机的装配精度可能发生下降的标准。

34.在本文中,术语“可重复性”或“可再现性”尤其可以理解为装配机在向多个元件载体装配相同的装配内容期间将相关类型的元件始终(当然在容许公差范围内)放置在相应元件载体的同一部位处的能力。“可重复性”通常取决于相应的装配位置,因此对于不同的装配位置和/或同一元件载体上的不同元件可能有所不同。

35.术语“精度要求”可以理解为对于相应安放位置正确装配相关元件时所必然符合

的必要公差。就此而言很显然,与元件连接结构相应“较粗”的元件相比,连接触点很小和/或连接触点彼此间的间距极小的元件具有更高的精度要求。

36.根据本发明的再一实施例,借助相机和接在相机下游的数据处理设备或图像评估单元以光学方式进行上述测量标记的位置的步骤(a)以及测定实际相对位置的步骤(d)。所使用的相机为装配机的电路板相机。这样的优势在于,使用早已用于传统装配机的图像识别或图像处理系统来执行所述方法。电路板相机即用于精确地测量已通过相对不太精确的传送系统引入到装配机的装配区域中的待装配元件载体在装配机的坐标系内的位置。只有精确地获知该位置,才能以高装配精度将元件安放在相关元件载体上。

37.根据本发明的再一实施例,在上述步骤(d)中,确定实际相对位置的方式是:在由电路板相机采集的单个图像中包含所装配的相关元件以及已在步骤(a)中所测量的标记。这样就能有利地以特别高的精度测定实际相对位置。这样的高精度是基于,光学检测相关的装配元件和标记不需要相机进行两次图像采集,而相机的位置(在装配机的坐标系中)在两此图像采集时会有所不同。在大多数情况下,相应地要求重新定位相机会导致实际相对位置的测量失准。

38.根据本发明的另一方面,描述了一种用于向元件载体装配(电子)元件的装配机。所述装配机包括:(a)机架;(b)附接至机架的接纳装置,其用于接纳待装配的元件载体;(c)龙门系统,其具有静止地附接至机架的静止的部件,并具有能相对于静止的部件定位的可活动的部件;(d)装配头,其附接至可活动的部件,并配置为拾取元件,且在可活动的部件适当定位之后,向元件载体装配元件,其中,将每个元件在预定装配位置处装配到元件载体上;(e)相机,其用于光学检测元件载体引入到装配机的装配区域中的部位,且光学检测所装配的元件的位置;以及(f)数据处理设备,其通信地耦合到龙门系统、装配头和相机,并配置为控制根据前述方法。

39.所述装配机也是基于以下认知,即通过确定装配在第一元件载体上的至少一些实际元件的装配位置中的(意外)偏移量或偏置,在实际的装配操作中可以确定装配精度。然后,可以使用这些偏移量对装配机进行再校准。

40.根据本发明的又一方面,描述了一种用于控制装配机的操作以向元件载体装配(电子)元件的计算机程序。所述计算机程序当由处理器执行时配置为执行上述方法。

41.就本文而言,这种计算机程序的命名与程序要素、计算机程序产品和/或计算机可读介质的概念同义,其中包含用于控制计算机系统以适当地协调系统或方法的工作方式的指令,从而达到与根据本发明的方法相关的效果。

42.所述计算机程序可以例如采用java、c 等任何适用的编程语言实现为计算机可读指令代码。所述计算机程序可以存储在计算机可读存储介质(cd

‑

rom、dvd、蓝光盘、可移动驱动器、易失性或非易失性存储器、内置存储器/处理器等)上。指令代码可以执行所需功能的方式对计算机或其他可编程设备进行编程。另外,计算机程序可在诸如因特网等网络中提供,或者用户需要时可从中下载计算机程序。

43.本发明既可通过计算机程序(即软件)实现,又可借由一个或多个专用电子电路(即硬件形式)或以任何混合形式实现,即,通过软件组件和硬件组件来实现。本文中描述的本发明也可使用具有相应的虚拟存储空间和/或相应的虚拟计算能力的“云”网络来执行。

44.应当指出,上文已结合不同的发明主题说明本发明的实施方式。特别是,通过产品

权利要求描述本发明的某些实施方式,而通过方法权利要求描述本发明的另一些实施方式。但本领域技术人员阅读本技术后可以清楚的是,除属于一种类型发明主题的特征组合之外,也可能存在属于不同类型发明主题的任何特征组合,除非另作明确说明。

45.通过下文举例说明本发明的优选实施方式,本发明的更多优势和特征将显而易见。

附图说明

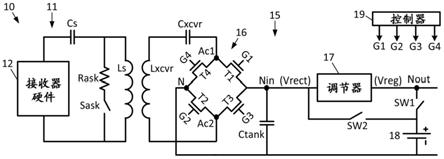

46.图1示出根据本发明某一实施例的装配机,该装配机具有数据处理设备,该数据处理设备控制所述用于使用再校准的装配机来装配(第二)元件载体的方法。

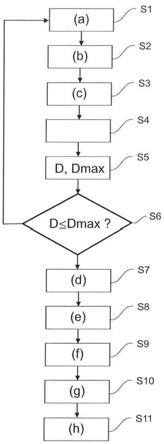

47.图2示出所述方法的流程图。

48.图3a至图3f示出所述基于处理元件载体的方法的流程。

49.附图标记说明:

50.100

ꢀꢀꢀꢀ

装配机

51.102

ꢀꢀꢀꢀ

机架

52.104

ꢀꢀꢀꢀ

传送设备

53.110

ꢀꢀꢀꢀ

龙门系统

54.112

ꢀꢀꢀꢀ

静止的部件/静止的承载臂

55.114

ꢀꢀꢀꢀ

可移动的部件/可移动的承载臂

56.120

ꢀꢀꢀꢀ

元件进给装置/盘式供料器

57.125

ꢀꢀꢀꢀ

存放面

58.130

ꢀꢀꢀꢀ

装配头

59.140

ꢀꢀꢀꢀ

第一相机/静止的相机/元件相机

60.150

ꢀꢀꢀꢀ

第二相机/可移动的相机/电路板相机

61.160

ꢀꢀꢀꢀ

数据处理设备

62.180

ꢀꢀꢀꢀ

元件载体

63.190

ꢀꢀꢀꢀ

元件

64.380a

ꢀꢀꢀ

第一元件载体

65.380b

ꢀꢀꢀ

第二元件载体

66.382a

ꢀꢀꢀ

标记

67.382b

ꢀꢀꢀ

标记

68.384

ꢀꢀꢀꢀ

偏移量

69.390a

ꢀꢀꢀ

所选取的元件。

具体实施方式

70.应当指出,在下文的具体描述中,不同的实施方式与另一种实施方式的对应特征或组件相同或至少功能上相同的特征或组件标有相同的附图标记或其附图标记的最后两位与对应相同或至少功能上相同的特征或组件的附图标记相同。为免赘述,下文不再具体阐述已基于前述实施方式说明的特征或组件。

71.图1示出根据本发明一种实施例的装配机100的示意图。在本图描述的实施例中,

装配机100用于从构造为扁盒供料器(所谓的“盘式供料器”)的元件进给装置120的存放面125移取元件190,并将它们安放或安装在元件载体或电路载体180上。在其他未示出的实施方式中,借助构造为带式供料器的元件进给装置将元件进送给装配过程。

72.装配机100具有机架102,该机架102代表用于装配机100的各部件的框架或支撑结构。元件进给装置120(以能脱离的方式)紧固至机架102。借助传送设备104将待装配的元件载体180传送到装配机100的装配区域中,并在此处提供装配过程。相关元件载体180以图中未示出的方式固定至预设的元件载体装配位置。然而,借助传送装置104,不仅将待装配的元件载体180供送到装配过程,而且还在至少部分地进行装配之后将其送离,使得可以随后装配下一个元件载体180。

73.由装配头130执行实际的装配过程。装配头130以能在平行于元件载体180的传送方向(箭头x)的方向(双箭头x)上移位的方式附接至可移动的承载臂114。可移动的承载臂114附接至静止的承载臂112,该静止的承载臂112牢固地连接至机架102并跨越传送设备104。可移动的承载臂114可横向于传送方向的方向(双箭头y)移位。静止的承载臂112代表装配机100的龙门系统110的静止的部件,而可移动的承载臂114代表龙门系统110的可活动的部件。龙门系统110就此使得装配头130能够在由x方向和y方向展开的xy平面内进行二维移动或定位。

74.在至少一个元件190的装配过程之前,借助龙门系统110将装配头130移行到元件进给装置120,在此它拾取元件190。随后,装配头130移位到待装配的元件载体180上方,在此它将元件190沉放在元件载体180上。在多重装配头的情况下,借用各个例如构造为抽吸抓钳的元件保持装置(未示出)相继紧接着拾取多个元件190。然后,将多重装配头移行到装配区域中,在此处将所拾取的元件190在相应预设的元件安放位置或元件装配位置处相继紧接着放置到元件载体180上。

75.装配机100进一步包括两个相机,即第一静止的相机140和第二可活动的相机150。

76.根据本图所示的实施例,第一静止的相机140布置在元件进给装置120和待装配的元件载体180所处的装配区域之间。静止的相机140直接或间接地连接至机架102,并具有指向上方(即图1中穿出纸面)的视场。如果装配头130位于第一相机140上方,则该第一相机140可以自下而上地检测由装配头130借助抽吸抓钳(未示出)保持的元件190。因此,第一相机140又称为元件相机。在其他实施方式中,并非使用静止的元件相机,而是使用以适当方式附接至装配头的元件相机来测量所接纳的元件。使用这样的元件相机,可以在从元件进给装置120到装配区域的途中测量由装配头130所拾取的元件。

77.根据本图所示的实施例,第二可移动的相机150附接至可移动的承载臂114,并正如装配头130那样,可沿着双箭头所示的x方向移位。第二相机150也可以直接附接至装配头130,并具有指向下方(即图1中穿入纸面)的视场。第二相机150即可(在适当定位的情况下)识别施加或构造在元件载体180上的标记(图1中未示出)。这样就能确定元件载体180在装配区域中的确切位置。第二相机150又常称为电路板相机。

78.装配机100还具有数据处理设备160,该数据处理设备160尤其是可通信地耦合到两个相机140和150以及装配头130(以虚线示意性示出)。数据处理设备160通过适当地控制驱动电动机或致动器而确保装配头130的操作以及借助龙门系统110对装配头130的定位。另外,根据本图所示的实施例,对两个相机140和150所采集的图像的图像处理也由数据处

理设备160进行。另外,数据处理设备160控制本文所述的用于装配元件载体180的方法,其中通过分析对第一元件载体180的装配来再校准装配机,并且使用再校准的装配机100来装配至少一个后续的第二元件载体。

79.图2示出所述方法的流程图。

80.在第一步骤s1中,将待装配的第一元件载体移入到图1所示的装配机100的装配区域。

81.在第二步骤s2中,测量构造在所引入的第一元件载体上的至少一个标记。在此情形下,在装配机的坐标系中确定标记的位置。如下参照图3a所示,根据本图所示的实施例,测量总共四个标记或它们各自的位置,并由此高精度地确定装配元件载体的位置。为了确定标记的位置,根据本图所示的实施例,使用图1所示的电路板相机150和所示的接在电路板相机150下游的数据处理设备160,并在该数据处理设备160上安装适当的图像处理软件。

82.在下一步骤s3中,向第一元件载体装配实际的元件。在此情形下,将元件安放在预设的装配位置处。预设的装配位置均为相对于先前确定的测量标记位置的相对位置。

83.在下一步骤s4中,借助通过电路板相机150进行光学检测以及通过使用数据处理设备160进行图像评估,重新确定标记的位置。

84.在下一步骤s5中,针对每个标记,计算重新测量的标记位置与先前测量的标记位置之间的距离d,并将该距离d与预定最大值dmax进行比较。

85.在下一步骤s6中,查询是否针对所有标记的距离d小于或等于最大容许距离dmax。在此情况下,假定在装配元件载体期间,第一元件载体保留在其位置上。然后,该方法继续进行下一步骤s7。

86.如果仅针对标记之一,距离d大于距离dmax,则中止该方法,并在稍后的时刻重新执行所述方法。在图2的流程图中,这意味着该方法继续到步骤s1,可能存在一定的延迟或暂停。

87.在步骤s7中,针对所装配的至少一个元件,测定相对于标记的测量位置的实际相对位置。

88.在下一步骤s8中,针对所装配的多个第一元件中的至少一个元件,确定所测定的实际相对位置与相关联的目标相对位置之间的偏移量,已基于该目标相对位置将相关元件装配在第一元件载体上。

89.在下一步骤s9中,从装配区域中移取(所装配的)第一元件载体。

90.在下一步骤s10中,将第二元件载体引入到装配区域中。

91.在下一步骤s11中,在另外的预定装配位置处向第二元件载体装配多个第二另外的元件。在此,另外的预设装配位置取决于先前确定的偏移量。这相当于使用再校准的装配机进行装配。

92.图3a至图3f示出所述基于处理元件载体的方法的流程。

93.图3a示出尚未装配的第一元件载体380a。根据本图所示的实施例,元件载体380a在其四个角中的每个角处均具有可光学识别的标记382a。如上所述,基于这些标记382a,确定元件载体380a在装配区域内并就此在装配机的坐标系内的位置。

94.图3b示出已在装配过程中基于标记382a的位置并就此相对于标记382a将多个第一元件190安放或放置在元件载体380a上之后的第一元件载体380a。

95.图3c示出重新测量标记382a的位置。如上所述,仅当发现重新测量的位置至少大致位于装配前的同一位置时,才继续进行该方法。因为这样即可假定元件载体380a在装配期间并未移位。

96.图3d示出针对所选取的装配元件390a测量真实的实际位置。根据本图所示的实施例,相对于标记382a的位置测定实际位置。这就是实际相对位置。

97.图3e示出针对所选取的装配的元件390a,确定所测定的实际相对位置与相关联的目标相对位置之间的偏移量384,先前已基于该目标相对位置将相关元件装配在第一元件载体380a上。图3e中应代表相应偏移量384的箭头以其箭镞显示在完美装配的情况下必须将相关所选取的元件390a放置到的那个位置。

98.图3f示出在后续装配第二元件载体380b期间的元件目标位置,其中考虑到该第二元件载体380b的标记382b。将先前确定的偏移量考虑在内。这意味着将元件安放在相应箭头的箭镞处。这相当于使用再校准的装配机来装配第二元件载体380b。

99.应当指出,术语“包括”不排除其他元素,而“一个”不排除多个。而且,结合不同实施例描述的元素可以组合。还应指出,权利要求中的附图标记不应解释为限制权利要求的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。