1.本发明属于传感器加工制造技术领域,尤其涉及一种传感器元件生产工艺及加工机构。

背景技术:

2.各种产业界中,针对减少环境影响负载的各种努力正在全球范围内进行,其中,在汽车产业中,面向混合动力车、电动车等所谓的环保车的普及及其进一步的性能提高的开发每天都在进展;

3.车辆的废气的净化和燃油经济性能的提高,通过利用气体传感器检测废气等被测定气体中的氧浓度,精密地控制燃料喷射量、吸入空气量来进行,同时由于车辆排气系统质量的参差不同,在废气中掺杂着许多固体颗粒,采用简单的气体传感器,在多数情况下,无法准确的检查废气中的固体杂质种类,影响废气的处理效率,导致一些固体颗粒排入到空气中时与空气中的气体混合,或者分解,从而污染环境,因此需要通过气体传感器在对废气检测的同时,应当也具备有固体颗粒检测的能力,但是需要同时使用气体传感器与接触传感器,同时会增加空间占用,以及提高检测使用成本,对此需要设计一种可同时解决上述问题的传感器。

技术实现要素:

4.本发明实施例的目的在于提供一种传感器元件生产工艺及加工机构,旨在解决废气中固气杂质同时检测的问题。

5.本发明是这样实现的,所述传感器元件加工机构包括:壳体,壳体的内部设置有输送板,输送板用于输送以及支撑待加工的传感器元件,传感器元件内部零部件之间设置有热压型贴膜;

6.所述输送板的顶部设置有用于对输送板上的传感器元件进行压合安装的重力压块,重力压块顶部转动连接有升降组件,升降组件用于控制重力压块循环升降;

7.高温加热器,固定安装在壳体的两侧外部,用于提高输送板周围的温度;

8.其中,将待压合的传感器元件依次置于输送板上,启动升降组件带动重力压块循环升降,同时高温加热器提高输送板周围的温度,使得传感器零部件之间的热压型贴膜软化,实现传感器元件内部之间的紧密压合安装。

9.优选的,所述壳体的两侧开设有进出口,且进出口的内部转动连接有弹性挡板,弹性挡板内侧壁顶部弹性连接有用于保持弹性挡板处于竖直角度的扭转弹簧,通过进出口将传感器元件先后进出壳体的内部,然后通过输送板的自动输送作用,对大批量的传感器元件进行压合操作;所述输送板的驱动机构设置为伺服电机,通过控制输送板间歇运行,然后与重力压块的循环升降相互配合,从而实现对输送板上的传感器元件的压合。

10.优选的,所述重力压块的两端固定安装有滑块,滑块滑动连接在设置在壳体内部两侧壁的滑轨上;参阅图,同时所述升降组件包括固定在壳体外顶部的旋转电机,旋转电机

自由端转动连接有连接块,连接块的底部转动连接有矩形结构的转动板,转动板的底部一侧转动连接有转动连接杆,转动连接杆的底端转动连接到转柄顶部,利用旋转电机驱动连接块带动转动板旋转,然后通过转动连接杆将转动板与重力压块转动连接,从而带动重力压块在滑轨上循环升降,然后对输送板上的传感器元件进行压合。

11.优选的,所述转动板的底部开设有槽口,槽口内部转动连接有丝杠,丝杠的一端转动连接有转柄,丝杠上滑动连接有螺母,通过手动旋转转柄带动丝杠转动,然后调节螺母置于丝杠上的位置,螺母的底部连接有连接块,此时的转动连接杆顶端转动连接在连接块上,通过调整连接块置于丝杠上的位置,从而调节转动连接杆在跟随转动板摆动时,升降的高度,调节重力压块对输送板上传感器元件施加压合力的强度。

12.作为本发明的一种优选实施例,所述高温加热器的输出端朝向输送板的方向连通有设置在壳体内侧壁上的出气孔,出气孔设置为喇叭状结构,通过启动高温加热器产生高温气体然后通过出气孔朝向输送板周围输送,提高输送板周围的环境温度。

13.本发明实施例还提供的一种传感器元件结构图,包括:传感器元件本体,传感器元件本体包括有电极基片;电极基片的两侧对称设置有半导体元件,半导体元件的外侧设置有覆盖板,所述电极基片和半导体元件之间的空间形成间隔反应带,且半导体元件固定安装在电极基片上,半导体元件上设置有气体敏感层,同时半导体元件置于间隔反应带中,半导体元件正对气体输入的方向,利用气体敏感层实现对输入的气体检测。

14.同时,半导体元件包括有聚酰亚胺薄膜基片制成的上下对称的接触膜层,两个接触膜层之间的中部位置有填充层,且接触膜层朝向填充层方向的侧面设置有一层银钯浆导电层,利用银钯浆导电层实现半导体元件的导电性能;所述接触膜层与填充层之间填充有一层热压型贴膜,通过对热压型贴膜进行加热软化,然后对两个接触膜层施加压力,从而将接触膜层、填充层以及银钯浆导电层进行压合安装;通过在半导体元件上设置接触膜层,以及进行导电的银钯浆导电层,便于半导体元件在对气体进行检测的同时,利用接触膜层实现对气体中的固体颗粒的接触式检测;

15.优选的,为了增加接触膜层与填充层之间的压合安装力度,通过在接触膜层与填充层之间等间隔交错设置有多组嵌入机构,嵌入机构包括固定在接触膜层上的嵌杆和开设在填充层上的嵌槽,利用嵌杆与嵌槽的嵌入式插接,对接触膜层与填充层在进行压合操作时进行定位。

16.优选的,所述电极基片的两侧固定安装有设置为槽状结构的连接基板,同时半导体元件插接到连接基板上,所述连接基板的槽口内铺设有一层热压型贴膜,利用该贴膜对半导体元件与电极基片之间进行加热压合,实现半导体元件与电极基片之间的安装。

17.本发明实施例还提供的一种传感器元件生产工艺,该生产工艺具体步骤如下:

18.s1,使用厚膜网印刷方法,在一块由聚酰亚胺薄膜基片的一侧印刷银钯浆,形成在接触膜层内侧面上的银钯浆导电层,然后对其干燥,待用;

19.s2,采用上述方法,在银钯浆导电层上面印刷纳米级导电塑料树脂浆料,形成附着于所述银钯浆导电层上的上导电塑料树脂浆料层,然后烘干,待用;

20.s3,将s2中印刷浆料后的基片进行裁切,形成合适大小的具有独立功能的接触膜层,待用;

21.s4,同时在一块聚酰亚胺薄膜基片上裁切出一块与s3中的接触膜层大小相同的填

充层,且同时在填充层上裁挖出一些嵌槽,同时嵌槽对应接触膜层上延伸安装有嵌杆,嵌杆的安装通过胶液固定,待用;

22.s5,通过将一块完整的热压型贴膜裁切成与接触膜层和填充层相互配合的大小,待用;

23.s6,将填充层水平放置,依次在填充层的上下面贴合裁切后的热压型贴膜,以及同时将s3和s4中的接触膜层和填充层上的嵌杆与嵌槽对应插接,然后置于上述的加工机构中进行加热压合操作,形成接触时传感机构;

24.s7,选择聚氯乙烯等绝缘材料性质的覆盖板,然后将s6中压合后的半导体元件置于覆盖板和电极基片之间,形成间隔反应带,然后同时在半导体元件上设置一层气体敏感层,使得半导体元件具备对气体的检测感应作用;

25.s8,将在电极基片的两侧固定安装有设置为槽状结构的连接基板,同时半导体元件插接到连接基板上,然后在连接基板的槽口内铺设有一层热压型贴膜,利用该贴膜对半导体元件与电极基片之间通过加工机构进行加热压合,实现半导体元件与电极基片之间的安装;

26.s9,在间隔反应带带铺设一层石墨烯,然后印刻金属网格电极图案,然后将陶瓷基片置于磁控溅射设备中,后置于氧气炉中进行烧蚀,后沉积形成完整的传感器元件本体。

27.本发明提供的一种传感器元件生产工艺及加工机构,通过在现有的气体检测传感器的基础上,将半导体元件已有气体敏感层的基础上,设置具有触感检测能力的接触膜层,然后将其合并置于间隔反应带中,实现对废气中气体与固体同时检测的能力,从而极大的提高了该传感器的使用范围;通过设置间歇性移动的输送板与循环升降的重力压块相互配合,便于连续不断的对多个需要高温压合操作的基片或者传感器元件本体进行成型操作。

附图说明

28.图1为一种传感器元件的结构示意图;

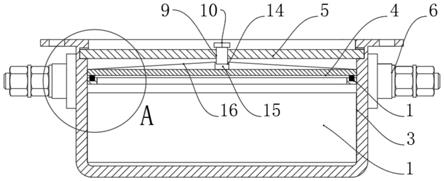

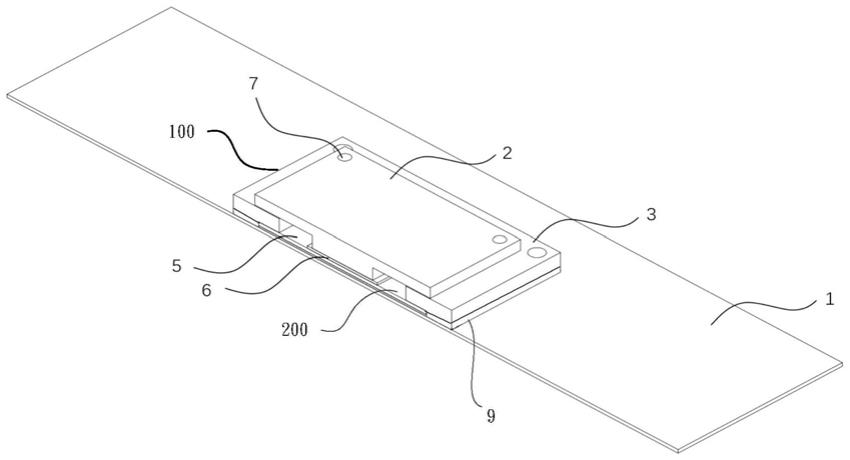

29.图2为一种传感器元件加工机构的主视结构示意图;

30.图3为一种传感器元件加工机构的侧视结构示意图;

31.图4为一种传感器元件加工机构中升降组件的结构示意图;

32.图5为一种传感器元件加工机构中半导体元件的结构示意图。

33.附图中:壳体10,输送板11,弹性挡板12,扭转弹簧13,高温加热器14,出气孔15,重力压块17,滑轨18,滑块19,升降组件20,转动板21,连接块22,丝杠23,螺母24,连接块25,转动连接杆26,转柄27,旋转电机28,传感器元件本体29,覆盖板30,半导体元件31,电机基片32,连接基板33,间隔反应带34,接触膜层35,填充层36,银钯浆导电层37,嵌杆38,嵌槽39。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.以下结合具体实施例对本发明的具体实现进行详细描述。

36.如图2

‑

3所示,本发明实施例还提供的一种传感器元件加工机构,包括,壳体10,壳

体10的内部设置有输送板11,输送板11用于输送以及支撑待加工的传感器元件,传感器元件内部零部件之间设置有热压型贴膜,输送板11的顶部设置有用于对输送板11上的传感器元件进行压合安装的重力压块17,重力压块17顶部转动连接有升降组件20,升降组件20用于控制重力压块17循环升降;

37.高温加热器14,固定安装在壳体10的两侧外部,用于提高输送板11周围的温度;

38.其中,将待压合的传感器元件依次置于输送板11上,启动升降组件20带动重力压块17循环升降,同时高温加热器14提高输送板11周围的温度,使得传感器零部件之间的热压型贴膜软化,实现传感器元件内部之间的紧密压合安装。

39.在本发明的一个实例中,所述壳体10的两侧开设有进出口,且进出口的内部转动连接有弹性挡板12,弹性挡板12内侧壁顶部弹性连接有用于保持弹性挡板12处于竖直角度的扭转弹簧13,通过进出口将传感器元件先后进出壳体10的内部,然后通过输送板11的自动输送作用,对大批量的传感器元件进行压合操作;所述输送板11的驱动机构设置为伺服电机,通过控制输送板11间歇运行,然后与重力压块17的循环升降相互配合,从而实现对输送板11上的传感器元件的压合。

40.作为本发明的一种优选实施例,所述重力压块17的两端固定安装有滑块19,滑块19滑动连接在设置在壳体10内部两侧壁的滑轨18上;参阅图4,同时所述升降组件20包括固定在壳体10外顶部的旋转电机28,旋转电机28自由端转动连接有连接块22,连接块22的底部转动连接有矩形结构的转动板21,转动板21的底部一侧转动连接有转动连接杆26,转动连接杆26的底端转动连接到转柄27顶部,利用旋转电机28驱动连接块22带动转动板21旋转,然后通过转动连接杆26将转动板21与重力压块17转动连接,从而带动重力压块17在滑轨18上循环升降,然后对输送板11上的传感器元件进行压合。

41.作为本发明的一种优选实施例,所述转动板21的底部开设有槽口,槽口内部转动连接有丝杠23,丝杠23的一端转动连接有转柄27,丝杠23上滑动连接有螺母24,通过手动旋转转柄27带动丝杠23转动,然后调节螺母24置于丝杠23上的位置,螺母24的底部连接有连接块25,此时的转动连接杆26顶端转动连接在连接块25上,通过调整连接块25置于丝杠23上的位置,从而调节转动连接杆26在跟随转动板21摆动时,升降的高度,调节重力压块17对输送板11上传感器元件施加压合力的强度。

42.作为本发明的一种优选实施例,所述高温加热器14的输出端朝向输送板11的方向连通有设置在壳体10内侧壁上的出气孔15,出气孔15设置为喇叭状结构,通过启动高温加热器14产生高温气体然后通过出气孔15朝向输送板11周围输送,提高输送板11周围的环境温度。

43.如图1、5所示,为本发明实施例还提供的一种传感器元件结构图,包括:传感器元件本体29,传感器元件本体29包括有电极基片32;电极基片32的两侧对称设置有半导体元件31,半导体元件31的外侧设置有覆盖板30,所述电极基片32和半导体元件31之间的空间形成间隔反应带34,且半导体元件31固定安装在电极基片32上,半导体元件31上设置有气体敏感层,同时半导体元件31置于间隔反应带34中,半导体元件31正对气体输入的方向,利用气体敏感层实现对输入的气体检测。

44.同时,半导体元件31包括有聚酰亚胺薄膜基片制成的上下对称的接触膜层35,两个接触膜层35之间的中部位置有填充层36,且接触膜层35朝向填充层36方向的侧面设置有

一层银钯浆导电层37,利用银钯浆导电层37实现半导体元件31的导电性能;所述接触膜层35与填充层36之间填充有一层热压型贴膜,通过对热压型贴膜进行加热软化,然后对两个接触膜层35施加压力,从而将接触膜层35、填充层36以及银钯浆导电层37进行压合安装;通过在半导体元件31上设置接触膜层35,以及进行导电的银钯浆导电层37,便于半导体元件31在对气体进行检测的同时,利用接触膜层35实现对气体中的固体颗粒的接触式检测;

45.在本发明的一个实例中,为了增加接触膜层35与填充层36之间的压合安装力度,通过在接触膜层35与填充层36之间等间隔交错设置有多组嵌入机构,嵌入机构包括固定在接触膜层35上的嵌杆38和开设在填充层36上的嵌槽39,利用嵌杆38与嵌槽39的嵌入式插接,对接触膜层35与填充层36在进行压合操作时进行定位。

46.在本发明的一个实例中,所述电极基片32的两侧固定安装有设置为槽状结构的连接基板33,同时半导体元件31插接到连接基板33上,所述连接基板33的槽口内铺设有一层热压型贴膜,利用该贴膜对半导体元件31与电极基片32之间进行加热压合,实现半导体元件31与电极基片32之间的安装。

47.本发明实施例还提供的一种传感器元件生产工艺,该生产工艺具体步骤如下:

48.s1,使用厚膜网印刷方法,在一块由聚酰亚胺薄膜基片的一侧印刷银钯浆,形成在接触膜层35内侧面上的银钯浆导电层37,然后对其干燥,待用;

49.s2,采用上述方法,在银钯浆导电层37上面印刷纳米级导电塑料树脂浆料,形成附着于所述银钯浆导电层37上的上导电塑料树脂浆料层,然后烘干,待用;

50.s3,将s2中印刷浆料后的基片进行裁切,形成合适大小的具有独立功能的接触膜层35,待用;

51.s4,同时在一块聚酰亚胺薄膜基片上裁切出一块与s3中的接触膜层35大小相同的填充层36,且同时在填充层36上裁挖出一些嵌槽39,同时嵌槽39对应接触膜层35上延伸安装有嵌杆38,嵌杆38的安装通过胶液固定,待用;

52.s5,通过将一块完整的热压型贴膜裁切成与接触膜层35和填充层36相互配合的大小,待用;

53.s6,将填充层36水平放置,依次在填充层36的上下面贴合裁切后的热压型贴膜,以及同时将s3和s4中的接触膜层35和填充层36上的嵌杆38与嵌槽39对应插接,然后置于上述的加工机构中进行加热压合操作,形成接触时传感机构;

54.s7,选择聚氯乙烯等绝缘材料性质的覆盖板30,然后将s6中压合后的半导体元件31置于覆盖板30和电极基片32之间,形成间隔反应带34,然后同时在半导体元件31上设置一层气体敏感层,使得半导体元件31具备对气体的检测感应作用;

55.s8,将在电极基片32的两侧固定安装有设置为槽状结构的连接基板33,同时半导体元件31插接到连接基板33上,然后在连接基板33的槽口内铺设有一层热压型贴膜,利用该贴膜对半导体元件31与电极基片32之间通过加工机构进行加热压合,实现半导体元件31与电极基片32之间的安装;

56.s9,在间隔反应带34带铺设一层石墨烯,然后印刻金属网格电极图案,然后将陶瓷基片置于磁控溅射设备中,后置于氧气炉中进行烧蚀,后沉积形成完整的传感器元件本体29。

57.本发明上述实施例中提供了一种传感器元件生产工艺,并基于该一种传感器元件

以及生产工艺提供了传感器元件加工机构,该机构在使用时,将生产工艺中的生产的接触膜层35、填充层36以及银钯浆导电层37通过热压型贴膜叠放在一起时的基片以及覆盖板30、半导体元件31、电极基片32通过热压型贴膜叠放在一起时的传感器元件本体29,依次通过弹性挡板12置于输送板11上,通过伺服电机控制输送板11的间歇性运行时间,然后通过调节转柄27控制重力压块17的循环升降距离,使得重力压块17循环的对输送板11上移动的待压合的基片或者传感器元件本体29进行施加,同时启动高温加热器14向输送板11周围输送热气,提高热压型贴膜的温度,使其软化,然后在与重力压块17相互配合,使得叠放在一起的基片以及传感器元件本体29进行稳定的压合安装操作。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。