1.本发明涉及蚀刻方法。

背景技术:

2.氧化钽(ta2o5)等金属氧化物、二氧化硅(sio2)等半金属氧化物,在半导体元件的制造中经常用作低介电材料、高介电材料。在将金属氧化物、半金属氧化物微细加工成所希望的形状时,使用蚀刻气体进行蚀刻。在进行蚀刻时,关键在于作为加工对象的金属氧化物、半金属氧化物的膜与在同一基板上混合存在的不是加工对象的膜的蚀刻选择性。

3.例如,专利文献1公开了使用三氟化氮(nf3)、碳酰氟(cof2)等含氟气体作为蚀刻气体进行等离子蚀刻,由此蚀刻金属氧化物的方法。专利文献1公开的方法中,通过含氟气体将金属氧化物氟化而形成金属氟化物后,使该金属氟化物与有机物反应,形成挥发性的金属化合物并使其挥发,由此蚀刻金属氧化物。

4.另外,专利文献2公开了使用六氟

‑

1,3

‑

丁二烯等氟碳与碳酰氟的混合气体进行等离子蚀刻,由此蚀刻硅氧化膜的方法。

5.在先技术文献

6.专利文献1:国际公开第2012/052858号

7.专利文献2:日本特许公开公报2016年第51777号

技术实现要素:

8.发明要解决的课题

9.但是,专利文献1公开的方法,为了蚀刻金属氧化物,需要经过使金属氧化物与含氟气体反应而形成金属氟化物的工序和使金属氟化物与有机物反应而形成挥发性的金属化合物的工序这两个阶段的工序,因此具有工序复杂化的问题。并且,专利文献1公开的方法使用等离子体,因此难以进行上述那样的选择性蚀刻。

10.另外,专利文献2公开的方法,具有不是加工对象的材料(多晶硅、氮化硅等)与作为加工对象的硅氧化物一起被蚀刻的问题。

11.本发明的课题在于提供一种能够选择性地蚀刻金属氧化物、半金属氧化物的蚀刻方法。

12.用于解决课题的手段

13.为解决上述课题,本发明的一个技术方案如以下的[1]~[8]。

[0014]

[1]一种蚀刻方法,具备蚀刻工序,

[0015]

在所述蚀刻工序中,将具有氧化物的蚀刻对象物设置在腔室内,使用含有含氟化合物的蚀刻气体,在所述腔室内对所述蚀刻对象物所具有的所述氧化物进行蚀刻,所述含氟化合物具有下述化学式所示的官能团,

[0016]

所述氧化物是金属氧化物和半金属氧化物中的至少一者,

[0017]

在所述蚀刻工序中,在所述腔室内不产生所述蚀刻气体的等离子体地进行所述蚀

刻。

[0018]

再者,下述化学式中的*表示与其他原子或原子团的结合点。

[0019][0020]

[2]根据[1]记载的蚀刻方法,在所述蚀刻工序中,不使用所述蚀刻气体的等离子体,而是通过所述蚀刻气体进行所述蚀刻。

[0021]

[3]根据[1]记载的蚀刻方法,在与所述腔室分离的位置配置有等离子体产生源,在所述蚀刻工序中,通过由所述等离子体产生源在所述腔室外产生的所述蚀刻气体的等离子体,在所述腔室内进行所述蚀刻。

[0022]

[4]根据[1]~[3]中任一项记载的蚀刻方法,所述含氟化合物的碳原子数为1以上且5以下。

[0023]

[5]根据[1]~[3]中任一项记载的蚀刻方法,所述含氟化合物的碳原子数为1以上且3以下。

[0024]

[6]根据[1]~[3]中任一项记载的蚀刻方法,所述含氟化合物是碳酰氟和草酰氟中的至少一者。

[0025]

[7]根据[1]~[6]中任一项记载的蚀刻方法,所述金属氧化物的金属含有选自钨、钛、钽、钌、铱和铑中的至少一种。

[0026]

[8]根据[1]~[7]中任一项记载的蚀刻方法,所述半金属氧化物的半金属含有硅。

[0027]

发明的效果

[0028]

根据本发明,能够选择性地蚀刻金属氧化物、半金属氧化物。

附图说明

[0029]

图1是用于对本发明涉及的蚀刻方法的第一实施方式进行说明的蚀刻装置的一个例子的概略图。

[0030]

图2是用于对本发明涉及的蚀刻方法的第二实施方式进行说明的蚀刻装置的一个例子的概略图。

[0031]

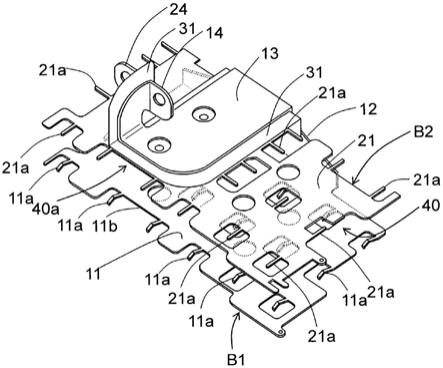

图3是用于对实施例、比较例和参考例中使用的蚀刻对象物进行说明的图。

具体实施方式

[0032]

以下,对本发明的一个实施方式进行说明。再者,本实施方式表示本发明的一个例子,本发明不限定于本实施方式。另外,可以对本实施方式施加各种变更或改良,施加了各种变更或改良的方案也包含在本发明中。

[0033]

本实施方式涉及的蚀刻方法具备蚀刻工序,在该蚀刻工序中,将具有氧化物的蚀刻对象物设置在腔室内,使用含有含氟化合物的蚀刻气体,在腔室内对蚀刻对象物所具有的氧化物进行蚀刻,该含氟化合物具有上述化学式所示的官能团。上述氧化物是金属氧化物和半金属氧化物中的至少一者。另外,蚀刻工序中,在腔室内不产生蚀刻气体的等离子体地进行蚀刻。

[0034]

如果使具有上述化学式所示的官能团的含氟化合物与上述氧化物接触,则含氟化

合物中的羰基与上述氧化物中的氧原子反应而释放出二氧化碳,并且含氟化合物中的氟原子与金属、半金属反应,生成挥发性的金属氟化物、半金属氟化物,由此进行上述氧化物的蚀刻。作为一例,下述反应式表示碳酰氟与二氧化硅的反应。

[0035]

2cof2 sio2→

sif4 2co2[0036]

另一方面,具有上述化学式所示的官能团的含氟化合物几乎不与除了上述氧化物以外的材料(例如氮化硅、多晶硅、无定形碳、金属单质、半金属单质、金属氮化物、半金属氮化物、有机物、光致抗蚀剂)反应。因此,如果对具有上述氧化物和除了上述氧化物以外的材料这两者的蚀刻对象物应用本实施方式涉及的蚀刻方法,则几乎不会蚀刻不需要蚀刻的材料(例如氮化硅、多晶硅、无定形碳、金属单质、半金属单质、金属氮化物、半金属氮化物、有机物、光致抗蚀剂),能够选择性地蚀刻上述氧化物。由此,本实施方式涉及的蚀刻方法能够很好地用于半导体元件的制造。

[0037]

光致抗蚀剂材料是指溶解性等物性因光、电子束等而发生变化的感光性组合物。例如可举出g线用、h线用、i线用、krf用、arf用、f2用、euv用等光致抗蚀剂材料。光致抗蚀剂材料只要是通常在半导体元件制造工序中使用的材料,就不特别限定其组成,可举出将具有乙烯基、(甲基)丙烯酰基、缩水甘油基、氨基、羟基等有助于聚合的官能团的化合物聚合而得到的聚合物。例如可举出含有由选自链状烯烃、环状烯烃、苯乙烯、乙烯基苯酚、(甲基)丙烯酸、(甲基)丙烯酸酯、环氧、三聚氰胺和二醇中的至少一种单体制成的聚合物的组合物。再者,(甲基)丙烯酸是指丙烯酸和甲基丙烯酸中的一者或两者,(甲基)丙烯酸酯是指丙烯酸酯和甲基丙烯酸酯中的一者或两者。

[0038]

另外,由于在腔室内不产生蚀刻气体的等离子体地进行上述氧化物的蚀刻,因此难以发生腔室或与腔室连接的配管的腐蚀。此外,由于能够在单阶段工序中进行蚀刻,因此能够简单且以低成本进行上述氧化物的蚀刻。

[0039]

再者,本发明中的蚀刻是指将蚀刻对象物所具有的上述氧化物的一部分或全部除去而将蚀刻对象物加工成预定形状(例如三维形状)(例如将蚀刻对象物所具有的氧化物膜加工成预定膜厚而形成布线),并且是指将由上述氧化物形成的残留物、堆积物从蚀刻对象物除去而进行清洁(例如不对半导体元件造成损伤地将堆积在半导体元件上的氧化物的堆积物除去)等。

[0040]

以下,举出第一实施方式和第二实施方式这两个例子,对本实施方式涉及的蚀刻方法进行更详细的说明。

[0041]

〔第一实施方式〕

[0042]

第一实施方式涉及的蚀刻方法是在上述蚀刻工序中不使用蚀刻气体的等离子体(使蚀刻气体等离子化而得到的等离子气体),而是通过蚀刻气体进行蚀刻的蚀刻方法(以下有时也记为“无等离子体蚀刻”)。

[0043]

第一实施方式涉及的蚀刻方法能够通过使用不具备等离子体产生源的蚀刻装置进行蚀刻而实施,或者,可以通过使用在腔室的内部或外部设置有等离子体产生源的蚀刻装置,不使该等离子体产生源工作地进行蚀刻而实施。

[0044]

对第一实施方式涉及的蚀刻方法进行更详细的说明。

[0045]

〔蚀刻气体〕

[0046]

使用的蚀刻气体是含有具有上述化学式所示的官能团的含氟化合物的气体。含氟

化合物的种类只要具有上述化学式所示的官能团就没有特别限定,从挥发性高、作为气体容易处理的观点出发,优选碳原子数为1以上且5以下,更优选碳原子数为1以上且3以下,最优选碳原子数为1或2。

[0047]

作为含氟化合物的具体例,可举出甲酰氟、碳酰氟、草酰氟、2,2,2

‑

三氟乙酰氟、2,2

‑

二氟乙酰氟、2

‑

氟乙酰氟、乙酰氟、2,2,3,3,3

‑

五氟丙酰氟、2,2,3,3

‑

四氟丙酰氟、2,3,3,3

‑

四氟丙酰氟、3,3,3

‑

三氟丙酰氟、2,3,3

‑

三氟丙酰氟、2,2,3

‑

三氟丙酰氟、2,2

‑

二氟丙酰氟、2,3

‑

二氟丙酰氟、3,3

‑

二氟丙酰氟、2

‑

氟丙酰氟、3

‑

氟丙酰氟、丙酰氟、2,3,3,3

‑

四氟

‑2‑

(三氟甲基)丙酰氟、3,3,3

‑

三氟

‑

2,2

‑

双(三氟甲基)丙酰氟等。

[0048]

这些含氟化合物中,特别优选碳酰氟(cof2)和草酰氟((cof)2),特别优选使用碳酰氟和草酰氟中的至少一者作为含氟化合物。

[0049]

另外,这些含氟化合物可以单独使用1种,也可以组合使用2种以上。

[0050]

蚀刻气体可以是仅由含氟化合物构成的气体,也可以是含有含氟化合物和其他种类气体的混合气体。在蚀刻气体是含有含氟化合物和其他种类气体的混合气体的情况下,蚀刻气体中所含有的含氟化合物的含量优选为1体积%以上,更优选为5体积%以上,进一步优选为10体积%以上。

[0051]

在蚀刻气体是含有含氟化合物和其他种类气体的混合气体的情况下,作为其他种类气体可以使用惰性气体。即、蚀刻气体可以是由含氟化合物和惰性气体构成的混合气体。作为惰性气体,可以使用选自氮气(n2)、氦气(he)、氖气(ne)、氩气(ar)、氪气(kr)和氙气(xe)中的至少一种。对于蚀刻气体中含有的惰性气体的含量没有特别限定,可以大于0体积%且为99体积%以下,更优选大于50体积%且为90体积%以下。

[0052]

〔蚀刻时的压力〕

[0053]

在第一实施方式涉及的蚀刻方法的蚀刻工序中,在腔室内配置蚀刻对象物并且向腔室内供给蚀刻气体,不使用蚀刻气体的等离子体,而是通过蚀刻气体对蚀刻对象物所具有的上述氧化物进行蚀刻。此时,对于腔室内的压力没有特别限定,可以为1pa以上且101.3kpa以下。

[0054]

例如,可以在腔室内配置蚀刻对象物,一边使蚀刻气体在腔室内流通一边进行蚀刻,蚀刻气体的流通时的腔室内的压力可以为1pa以上且101.3kpa以下。关于蚀刻气体的流量,根据腔室的大小或对腔室内进行减压的排气设备的能力,适当地设定为使腔室内的压力保持为一定即可。

[0055]

〔蚀刻对象物〕

[0056]

采用第一实施方式涉及的蚀刻方法进行蚀刻的蚀刻对象物含有上述氧化物。即、蚀刻对象物可以是仅由上述氧化物形成的部件,也可以是具有仅由上述氧化物形成的部分和由其他材质形成的部分的部件,还可以是由上述氧化物与其他材质的混合物形成的部件。对于蚀刻对象物整体的形状、蚀刻对象物中仅由上述氧化物形成的部分的形状没有特别限定,例如可以是箔状、膜状、粉末状、块状。

[0057]

上述氧化物是指含有金属或半金属和氧原子作为主要成分的化合物,例如是指作为在布线材料(金属单质、半金属单质或它们的合金)的表面产生的自然氧化膜而使用的化合物,作为在布线材料(金属单质、半金属单质或它们的合金)的表面产生的堆积物而使用的化合物,作为半导体元件的绝缘膜而使用的化合物,作为半导体元件的高介电材料或低

介电材料而使用的化合物等。上述氧化物可以含有除了金属、半金属、氧以外的元素,例如可以含有氮、碳、氟、氯、溴、碘等元素。

[0058]

关于金属氧化物的金属的种类,只要作为蚀刻的生成物能生成挥发性的金属化合物(例如金属氟化物、羰基金属)就没有特别限定,作为具体例可举出钨(w)、钛(ti)、钽(ta)、钌(ru)、铱(ir)、铑(rh)、铜(cu)、锡(sn)、铪(hf)、镍(ni)、钴(co)、铁(fe)、或这些金属中的两种以上的合金等。另外,关于半金属氧化物的金属的种类,也与金属氧化物的金属的情况同样不特别限定,作为具体例可举出硅(si)。

[0059]

在蚀刻对象物具有上述氧化物和由除了上述氧化物以外的物质构成且不是蚀刻对象的非蚀刻对象物的情况下,采用第一实施方式涉及的蚀刻方法,能够相对于非蚀刻对象物选择性地蚀刻上述氧化物。作为这样的蚀刻对象物,可举出具有上述氧化物的膜和非蚀刻对象物的膜的基板。

[0060]

作为非蚀刻对象物的膜,可举出选自金属膜、硅膜、氮化硅膜、有机膜中的至少一种膜。作为氮化硅膜,可举出si3n4(sin)、sicn等之类的具有硅原子和氮原子的硅化合物的膜。作为硅膜,可举出多晶硅、非晶硅的膜。另外,作为有机膜,可举出光致抗蚀剂、无定形碳等碳材料的膜。此外,作为金属膜,可举出由上述金属单质或其氮化物、碳化物、硅化物等构成的膜。

[0061]

〔蚀刻装置〕

[0062]

接着,参照图1对第一实施方式涉及的蚀刻方法中可使用的蚀刻装置的结构的一个例子和使用该蚀刻装置的上述氧化物的蚀刻方法的一个例子进行说明。图1的蚀刻装置是在半导体元件制造工序中使用的通常的蚀刻装置,是进行无等离子体蚀刻的无等离子体蚀刻装置。首先,对图1的蚀刻装置的结构进行说明。

[0063]

图1的蚀刻装置具备:在内部进行蚀刻的腔室10、在腔室10的内部支撑蚀刻的蚀刻对象物12的平台11、测定蚀刻对象物12的温度的温度计14、用于排出腔室10的内部气体的排气用配管13、设置于排气用配管13而将腔室10的内部减压的真空泵15、以及测定腔室10的内部压力的压力计16。

[0064]

另外,图1的蚀刻装置具备向腔室10的内部供给蚀刻气体的蚀刻气体供给部。该蚀刻气体供给部具有:供给具有上述化学式所示的官能团的含氟化合物的气体的含氟化合物气体供给部1、供给惰性气体的惰性气体供给部2、将含氟化合物气体供给部1与腔室10连接的含氟化合物气体供给用配管5、以及将惰性气体供给部2与含氟化合物气体供给用配管5的中间部连接的惰性气体供给用配管6。

[0065]

另外,在含氟化合物气体供给用配管5设有测定含氟化合物气体的压力的压力计7、和控制含氟化合物气体的流量的含氟化合物气体流量控制装置3。另外,在惰性气体供给用配管6设有测定惰性气体的压力的惰性气体压力控制装置8、和控制惰性气体的流量的惰性气体流量控制装置4。

[0066]

并且,将含氟化合物气体作为蚀刻气体供给到腔室10的情况下,通过从含氟化合物气体供给部1向含氟化合物气体供给用配管5送出含氟化合物气体,经由含氟化合物气体供给用配管5向腔室10供给含氟化合物气体。

[0067]

另外,作为蚀刻气体供给含氟化合物气体与惰性气体的混合气体的情况下,从含氟化合物气体供给部1向含氟化合物气体供给用配管5送出含氟化合物气体,并且从惰性气

体供给部2经由惰性气体供给用配管6向含氟化合物气体供给用配管5送出惰性气体。由此,在含氟化合物气体供给用配管5的中间部,含氟化合物气体与惰性气体混合成为混合气体,该混合气体经由含氟化合物气体供给用配管5被供给到腔室10。

[0068]

再者,对于含氟化合物气体供给部1和惰性气体供给部2的结构没有特别限定,例如可以是储气瓶或气缸等。另外,作为含氟化合物气体流量控制装置3和惰性气体流量控制装置4,例如可以利用质量流量控制器或流量计等。

[0069]

在向腔室10供给蚀刻气体时,优选将蚀刻气体的供给压力(即、图1中的压力计7的值)保持为预定值并进行供给。即、蚀刻气体的供给压力优选为2pa以上且1mpa以下,更优选为10pa以上且0.5mpa以下,进一步优选为50pa以上且0.3mpa以下。如果蚀刻气体的供给压力在上述范围内,则能够顺利地向腔室10供给蚀刻气体,并且对图1的蚀刻装置所具有的部件(例如上述各种装置、上述配管)的负荷小。

[0070]

另外,从均匀地对蚀刻对象物12的表面进行蚀刻的观点出发,供给到腔室10内的蚀刻气体的压力优选为0.1pa以上且101.3kpa以下,更优选为1pa以上且70kpa以下。如果腔室10内的蚀刻气体的压力在上述范围内,则能够得到充分的蚀刻速度,并且相对非蚀刻对象物,容易选择性地蚀刻上述氧化物(蚀刻选择比容易变高)。

[0071]

关于供给蚀刻气体之前的腔室10内的压力,只要为蚀刻气体的供给压力以下、或低于蚀刻气体的供给压力,就没有特别限定,例如优选为10

‑5pa以上且小于30kpa,更优选为1pa以上且10kpa以下。

[0072]

蚀刻气体的供给压力与供给蚀刻气体之前的腔室10内的压力的差值优选为0.5mpa以下,更优选为0.3mpa以下,进一步优选为0.1mpa以下。如果压差在上述范围内,则容易顺利地向腔室10供给蚀刻气体。

[0073]

在向腔室10供给蚀刻气体时,优选一边将蚀刻气体的温度保持为预定值一边供给。即、蚀刻气体的供给温度优选为10℃以上且100℃以下。

[0074]

进行蚀刻时的蚀刻对象物12的温度优选为105℃以上且500℃以下,更优选为110℃以上且450℃以下,进一步优选为120℃以上且400℃以下。如果在该温度范围内,则上述氧化物的蚀刻顺利地进行,并且对蚀刻装置的负荷小,蚀刻装置的寿命容易变长。

[0075]

蚀刻的处理时间(以下有时也记为“蚀刻时间”)可以根据想要将上述氧化物蚀刻何种程度而任意设定,如果考虑到半导体元件制造工艺的生产效率,则优选为60分钟以内,更优选为40分钟以内,进一步优选为30分钟以内。再者,蚀刻的处理时间是指从将蚀刻气体导入腔室10的内部起,直到为了结束蚀刻而将腔室10的内部的蚀刻气体排出为止的时间。

[0076]

第一实施方式涉及的蚀刻方法,可以使用像图1的蚀刻装置那样的在半导体元件制造工序中使用的通常的无等离子体蚀刻装置来进行,对于可使用的蚀刻装置的结构没有特别限定。

[0077]

例如,关于含氟化合物气体供给用配管5与蚀刻对象物12的位置关系,只要能够使蚀刻气体与蚀刻对象物12接触,就没有特别限定。另外,关于腔室10的温度调节机构的结构,只要能够将蚀刻对象物12的温度调节为任意的温度即可,因此可以是在平台11上直接具备温度调节机构的结构,也可以利用外置的温度调节器从腔室10的外侧对腔室10进行加温或冷却。

[0078]

另外,关于图1的蚀刻装置的材质,只要是对所使用的含氟化合物具有耐腐蚀性、

并且能够减压至预定压力的材质,就没有特别限定。例如,在与蚀刻气体接触的部分,可以使用镍、镍基合金、铝、不锈钢、铂等金属、氧化铝等陶瓷、氟树脂等。作为镍基合金的具体例,可举出英科耐尔(inconel,注册商标)、哈斯特洛伊(hastelloy,注册商标)、蒙乃尔(monel,注册商标)等。另外,作为氟树脂,例如可举出聚四氟乙烯(ptfe)、聚氯三氟乙烯(pctfe)、四氟乙烯

‑

全氟烷氧基乙烯共聚物(pfa)、聚偏氟乙烯(pvdf)、特氟龙(teflon,注册商标)、氟橡胶(viton,注册商标)、全氟化橡胶(kalrez,注册商标)等。

[0079]

〔第二实施方式〕

[0080]

第二实施方式涉及的蚀刻方法是在与腔室分离的位置配置有等离子体产生源,在上述蚀刻工序中,通过由等离子体产生源在腔室外产生的蚀刻气体的等离子体,在腔室内进行蚀刻的蚀刻方法(以下有时也记为“远程等离子体蚀刻”)。

[0081]

第二实施方式涉及的蚀刻方法,能够通过将由配置在与腔室分离的位置的等离子体产生源产生的蚀刻气体的等离子体供给到设置有蚀刻对象物的腔室内,利用蚀刻气体的等离子体对蚀刻对象物所具有的上述氧化物进行蚀刻来实施。通过第二实施方式涉及的蚀刻方法,有时能够以温和的温度对蚀刻对象物所具有的上述氧化物进行蚀刻。

[0082]

参照图2,对第二实施方式涉及的蚀刻方法中可使用蚀刻装置的结构的一个例子和使用该蚀刻装置的上述氧化物的蚀刻方法的一个例子进行说明。但第二实施方式涉及的蚀刻方法除了具有等离子体产生源和利用蚀刻气体的等离子体进行蚀刻以外,与第一实施方式涉及的蚀刻方法大致相同,因此对于与第一实施方式涉及的蚀刻方法相同的部分省略说明,仅说明不同的部分。

[0083]

图2的蚀刻装置是进行远程等离子体蚀刻的远程等离子体蚀刻装置,在腔室10的外部具有作为等离子体产生源的远程等离子体发生装置17。详细地,图2的蚀刻装置在含氟化合物气体供给用配管5中与惰性气体供给用配管6的连接部和腔室10之间的位置具有远程等离子体发生装置17。

[0084]

蚀刻气体经由含氟化合物气体供给用配管5被供给到远程等离子体发生装置17,通过远程等离子体发生装置17形成蚀刻气体的等离子体。并且,由远程等离子体发生装置17生成的蚀刻气体的等离子体经由含氟化合物气体供给用配管5被供给到腔室10,从而供于对蚀刻对象物所具有的上述氧化物的蚀刻。对于可用作远程等离子体发生装置17的等离子体产生源没有特别限定,可以使用市售的装置。例如,可以使用日本mks株式会社制的智能远程等离子源astron paragon(注册商标)。

[0085]

实施例

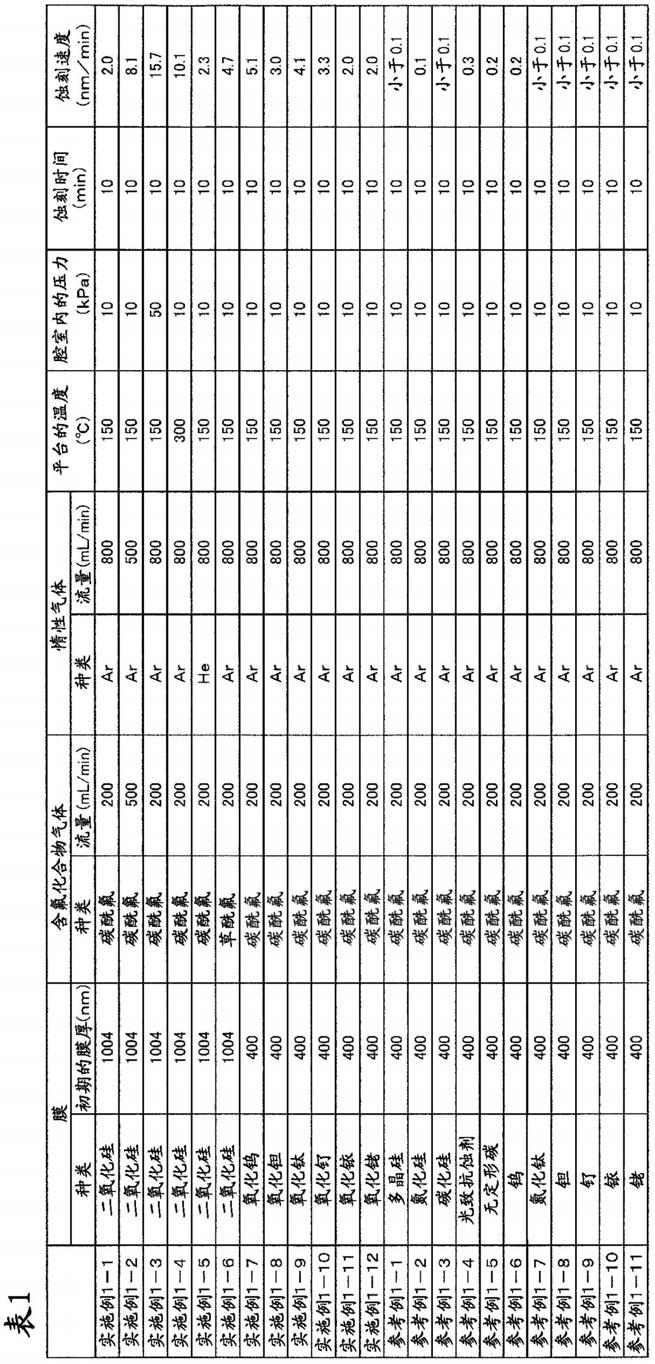

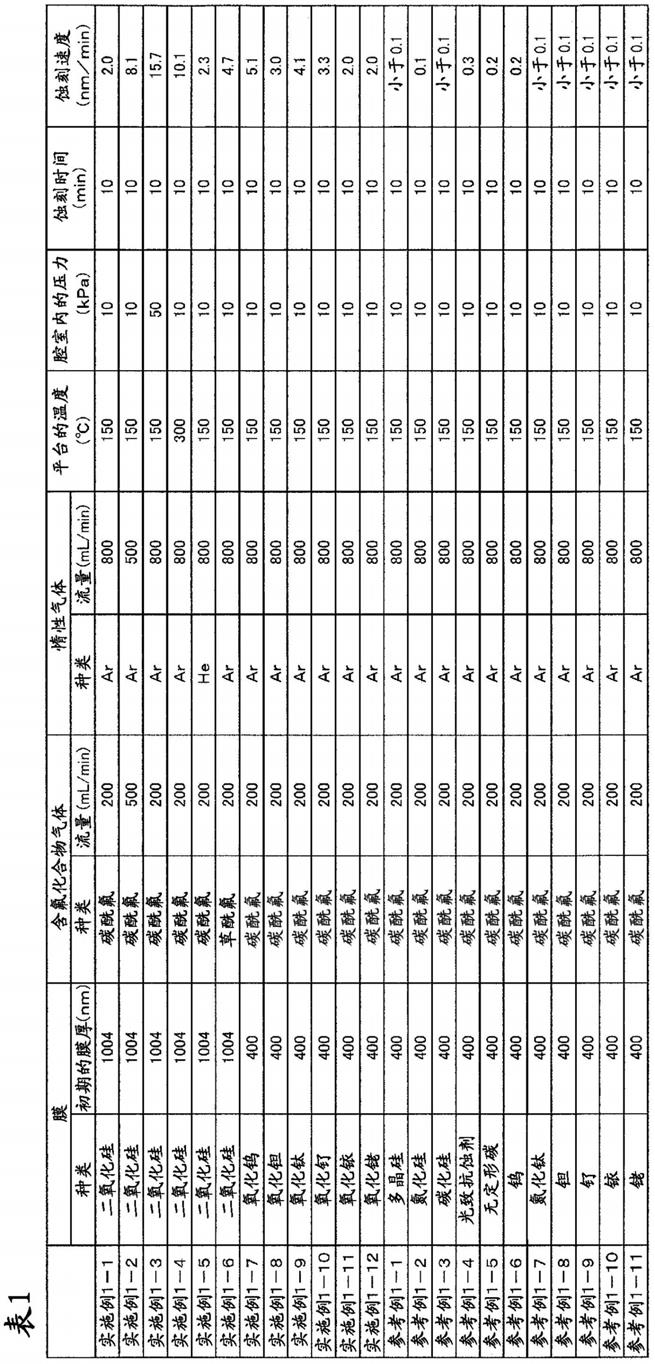

[0086]

以下示出实施例、比较例和参考例,对本发明进行更详细的说明。

[0087]

(实施例1

‑

1)

[0088]

使用具有与图1的蚀刻装置大致相同结构的蚀刻装置,进行蚀刻对象物的无等离子体蚀刻。

[0089]

参照图3对实施例1

‑

1中使用的蚀刻对象物进行说明。准备在一边为2cm的正方形的硅基板21上形成有膜厚为1004nm的二氧化硅(sio2)膜22的基板,在该二氧化硅膜22上,使用润滑剂(大金工业株式会社制的demnum润滑剂l

‑

200)粘接尺寸为1cm

×

2cm(厚度为1mm)的长方形的氧化铝基板23,将其作为蚀刻对象物。在硅基板21上形成有二氧化硅膜22的基板,是通过在半径为10cm的圆形的硅基板上形成膜厚为1004nm的二氧化硅膜后切断成

一边为2cm的正方形而制造的,是由kst world株式会社制造的。

[0090]

将该蚀刻对象物载置于蚀刻装置的腔室的内部的平台上,将平台的温度升温至150℃。接着,将流量为200ml/min的碳酰氟气体与流量为800ml/min的氩气混合形成混合气体,将该混合气体作为蚀刻气体。然后,将该蚀刻气体以流量为1000ml/min供给到腔室的内部,流通10分钟进行蚀刻。蚀刻气体流通时的腔室内部的压力为10kpa。当蚀刻气体的流通结束时,结束平台的加热,将腔室的内部用氩气置换。

[0091]

打开腔室,取出蚀刻对象物,从蚀刻对象物取下氧化铝基板23,用乙醇清洗粘接面来除去油脂。然后,使用株式会社keyence制的原子间力显微镜vn

‑

8010测定被氧化铝基板23覆盖而没有被蚀刻的二氧化硅膜22的覆盖面22a与没有被氧化铝基板23覆盖而被蚀刻了的二氧化硅膜22的蚀刻面22b的阶梯差大小。再者,阶梯差大小的测定条件如下。

[0092]

测定压力:大气压(101.3kpa)

[0093]

测定温度:28℃

[0094]

测定气氛:大气中

[0095]

扫描范围:宽80.0μm、高20.0μm、角度0

°

[0096]

然后,将阶梯差大小(单位为nm)的测定结果除以蚀刻时间(单位为min),由此计算出二氧化硅的蚀刻速度(单位为nm/min)。结果示于

[0097]

表1。

[0098][0099]

(实施例1

‑

2)

[0100]

除了将碳酰氟气体的流量设为500ml/min、并将氩气的流量设为500ml/min以外,

与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出二氧化硅的蚀刻速度。结果示于表1。

[0101]

(实施例1

‑

3)

[0102]

除了将腔室的内部的压力设为50kpa以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出二氧化硅的蚀刻速度。结果示于表1。

[0103]

(实施例1

‑

4)

[0104]

除了将平台的温度设为300℃以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出二氧化硅的蚀刻速度。结果示于表1。

[0105]

(实施例1

‑

5)

[0106]

除了使用氦气代替氩气作为惰性气体以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出二氧化硅的蚀刻速度。结果示于表1。

[0107]

(实施例1

‑

6)

[0108]

除了使用草酰氟气体代替碳酰氟气体作为含氟化合物气体以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出二氧化硅的蚀刻速度。结果示于表1。

[0109]

(实施例1

‑

7)

[0110]

除了对代替二氧化硅膜而具备氧化钨(wo3)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氧化钨的蚀刻速度。结果示于表1。

[0111]

(实施例1

‑

8)

[0112]

除了对代替二氧化硅膜而具备氧化钽(ta2o5)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氧化钽的蚀刻速度。结果示于表1。

[0113]

(实施例1

‑

9)

[0114]

除了对代替二氧化硅膜而具备氧化钛(tio2)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氧化钛的蚀刻速度。结果示于表1。

[0115]

(实施例1

‑

10)

[0116]

除了对代替二氧化硅膜而具备氧化钌(ruo4)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氧化钌的蚀刻速度。结果示于表1。

[0117]

(实施例1

‑

11)

[0118]

除了对代替二氧化硅膜而具备氧化铱(iro2)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氧化铱的蚀刻速度。结果示于表1。

[0119]

(实施例1

‑

12)

[0120]

除了对代替二氧化硅膜而具备氧化铑(rh2o3)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氧化铑的蚀刻速度。结果示于表1。

[0121]

(参考例1

‑

1)

[0122]

除了对代替二氧化硅膜而具备多晶硅(si)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出多晶硅的蚀刻速度。结果示于表1。

[0123]

(参考例1

‑

2)

[0124]

除了对代替二氧化硅膜而具备氮化硅(si3n4)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氮化硅的蚀刻速度。结果示于表1。

[0125]

(参考例1

‑

3)

[0126]

除了对代替二氧化硅膜而具备碳化硅(sic)膜的蚀刻对象物进行蚀刻以外,与实

施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出碳化硅的蚀刻速度。结果示于表1。

[0127]

(参考例1

‑

4)

[0128]

除了对代替二氧化硅膜而具备固化了的光致抗蚀剂膜(东京应化工业株式会社制的光致抗蚀剂tscr(注册商标))的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出光致抗蚀剂的蚀刻速度。结果示于表1。

[0129]

(参考例1

‑

5)

[0130]

除了对代替二氧化硅膜而具备无定形碳膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出无定形碳的蚀刻速度。结果示于表1。

[0131]

(参考例1

‑

6)

[0132]

除了对代替二氧化硅膜而具备钨膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出钨的蚀刻速度。结果示于表1。

[0133]

(参考例1

‑

7)

[0134]

除了对代替二氧化硅膜而具备氮化钛(tin)膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出氮化钛的蚀刻速度。结果示于表1。

[0135]

(参考例1

‑

8)

[0136]

除了对代替二氧化硅膜而具备钽膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出钽的蚀刻速度。结果示于表1。

[0137]

(参考例1

‑

9)

[0138]

除了对代替二氧化硅膜而具备钌膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出钌的蚀刻速度。结果示于表1。

[0139]

(参考例1

‑

10)

[0140]

除了对代替二氧化硅膜而具备铱膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出铱的蚀刻速度。结果示于表1。

[0141]

(参考例1

‑

11)

[0142]

除了对代替二氧化硅膜而具备铑膜的蚀刻对象物进行蚀刻以外,与实施例1

‑

1同样地进行了蚀刻对象物的蚀刻,计算出铑的蚀刻速度。结果示于表1。

[0143]

由实施例1

‑

1的结果可知,通过使用含有含氟化合物的蚀刻气体,即使是无等离子体蚀刻也能够蚀刻二氧化硅。

[0144]

由实施例1

‑

2~1

‑

4的结果可知,随着蚀刻气体中的含氟化合物的比率、腔室内的压力、或平台的温度越高,二氧化硅的蚀刻速度越高。

[0145]

由实施例1

‑

5的结果可知,即使使用氦气作为稀释含氟化合物的惰性气体,也能够以不逊色于实施例1

‑

1的蚀刻速度对二氧化硅进行蚀刻。

[0146]

由实施例1

‑

6的结果可知,即使使用草酰氟作为含氟化合物,也能够以不逊色于实施例1

‑

1的蚀刻速度对二氧化硅进行蚀刻。

[0147]

由实施例1

‑

7~1

‑

12的结果可知,通过使用含有含氟化合物的蚀刻气体,即使是无等离子体蚀刻也能够对氧化物、氧化钽、氧化钛、氧化钌、氧化铱和氧化铑进行蚀刻。

[0148]

另一方面,由参考例1

‑

1~1

‑

11的结果可知,在无等离子体蚀刻中,除了上述氧化物以外的材料几乎没有被蚀刻。

[0149]

由以上结果可知,通过无等离子体蚀刻能够选择性地蚀刻上述氧化物。

[0150]

(实施例2

‑

1~2

‑

13)

[0151]

将表2记载的形成有氧化物的膜的硅基板和形成有非蚀刻对象物的膜的硅基板并列设置在同一腔室内的平台上,以表2所示的平台的温度和腔室内的压力进行无等离子体蚀刻,除此以外与实施例1

‑

1同样地进行蚀刻对象物的蚀刻。氧化物的种类和非蚀刻对象物的种类如表2所示。然后,分别计算出氧化物的膜和非蚀刻对象物的膜的蚀刻速度,由该数值计算出蚀刻选择比。结果示于表2。再者,蚀刻选择比是指(氧化物的膜的蚀刻速度)/(非蚀刻对象物的膜的蚀刻速度)。

[0152][0153]

(实施例3

‑

1~3

‑

11)

[0154]

使用具有与图2所示的蚀刻装置大致相同的结构的蚀刻装置进行远程等离子体蚀

刻,使用流量为250ml/min的碳酰氟气体作为蚀刻气体,将蚀刻时间设为30秒,将平台的温度设为30℃,将腔室内的压力设为0.133kpa,除此以外与实施例2

‑

1同样地进行蚀刻对象物的蚀刻。氧化物的种类和非蚀刻对象物的种类如表3所示。

[0155]

并且,与实施例2

‑

1同样地分别计算出氧化物的膜和非蚀刻对象物的膜的蚀刻速度,由该数值计算出蚀刻选择比。结果示于表3。再者,作为等离子体产生源,使用日本mks株式会社制的智能远程等离子源astron paragon(注册商标),源功率为7kw。

[0156][0157]

(比较例1~11)

[0158]

在腔室内产生蚀刻气体的等离子体,进行通常的等离子体蚀刻即通过蚀刻气体的

等离子体在腔室内进行蚀刻,蚀刻的条件如下所述,除此以外与实施例2

‑

1同样地进行蚀刻对象物的蚀刻。氧化物的种类和非蚀刻对象物的种类如表3所示。并且,与实施例2

‑

1同样地分别计算出氧化物的膜和非蚀刻对象物的膜的蚀刻速度,由该数值计算出蚀刻选择比。结果示于表3。

[0159]

蚀刻的条件如下所述。作为蚀刻气体,使用将流量为100ml/min的碳酰氟与流量为900ml/min的氩气混合而成的混合气体。蚀刻时间为30秒,平台的温度为30℃,腔室内的压力为0.001kpa。作为蚀刻装置,使用samco株式会社制的平行平板型等离子体cvd装置rie

‑

800ipc,源功率为500w,偏置功率为100w。

[0160]

由实施例2

‑

1~2

‑

13和实施例3

‑

1~3

‑

11的结果可知,即使在通过无等离子体蚀刻、远程等离子体蚀刻同时对上述氧化物和非蚀刻对象物进行蚀刻的情况下,也能够相对于非蚀刻对象物选择性地蚀刻上述氧化物。并且,可知远程等离子体蚀刻与无等离子体蚀刻相比,上述氧化物的蚀刻速度更快,无等离子体蚀刻与远程等离子体蚀刻相比,蚀刻选择性更高。

[0161]

另一方面,由比较例1~11的结果可知,如果以在腔室内产生等离子体的条件进行蚀刻,则无法选择性地蚀刻上述氧化物。另外,可知与上述氧化物相比,非蚀刻对象物优先被蚀刻。

[0162]

附图标记说明

[0163]1···

含氟化合物气体供给部

[0164]2···

惰性气体供给部

[0165]3···

含氟化合物气体流量控制装置

[0166]4···

惰性气体流量控制装置

[0167]5···

含氟化合物气体供给用配管

[0168]6···

惰性气体供给用配管

[0169]

7、16

···

压力计

[0170]

10

···

腔室

[0171]

11

···

平台

[0172]

12

···

蚀刻对象物

[0173]

13

···

排气用配管

[0174]

14

···

温度计

[0175]

15

···

真空泵

[0176]

17

···

远程等离子体发生装置

[0177]

21

···

硅基板

[0178]

22

···

二氧化硅膜

[0179]

23

···

氧化铝基板

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。