1.本发明涉及透明导电基板领域,特别是涉及一种透明导电基板。

背景技术:

2.作为第二代太阳能电池,薄膜太阳能电池技术具有制造成本低和使用寿命长的优点。因此,具有高科技含量的碲化镉、铜铟镓硒等薄膜太阳能产线顺利建成并实现产业化。

3.作为薄膜太阳能电池的透光面及电极,tco(transparent conductive oxide)是薄膜太阳能电池生产过程中必不可少的原材料。并且,tco作为电极还在液晶显示器、光探测器、平板显示器中有着非常广泛的应用。

4.目前市场上的tco主要有三种类型,分别是ito(in2o3:sn)、azo(zno:al)及fto(sno2:f)。然而,现有的透明导电基板存在着价格较高、大规模生产成品率低、硬度及抗腐蚀能力较差、且在进行掺杂源的掺杂后,需要进行尾气处理等问题。

5.基于上述问题,一种利用厚度为纳米尺寸的金属层作为中间夹层的sno2/m(金属)/sno2透明导电基板进入人们的视野。这种结构充分利用了sno2材料质地硬且抗腐蚀能力强、金属材料导电性能好的优点。因此,可得到高的透光性能及良好的导电性能。然而,sno2层较薄且含有游离态的氧,使得这种结构的透明导电基板无法承受高温处理。例如,sno2/ag/sno2结构,经过高温处理后透光率和导电性能都显著下降。这主要是高温下ag金属层被氧化的结果。然而,在太阳能电池制造过程中所应用的透明导电基板不可避免的需要经受高温处理。例如,在cdte太阳能电池制备过程中,透明导电基板需要经受550℃的高温处理等。

6.因此,开发一种能够承受高温处理、经济型、环境友好型的透明导电基板,使其能够承受高温且在降低成本的同时,提高产品质量,减少对环境的污染,实属必要。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种透明导电基板,用于解决现有技术中透明导电基板难以承受高温且价格较高、大规模生产成品率低、硬度及抗腐蚀能力较差、需要进行尾气处理等问题。

8.为实现上述目的及其他相关目的,本发明提供一种透明导电基板,所述透明导电基板包括:

9.透明支撑基底;

10.透明导电复合结构,所述透明导电复合结构位于所述透明支撑基底上,且所述透明导电复合结构包括自下而上依次堆叠设置的sno2阻隔层、含in导电层及sno2保护层。

11.可选地,所述透明导电复合结构包括sno

2-in-sno2透明导电复合结构、sno

2-ito-sno2透明导电复合结构、sno

2-ito-in-ito-sno2透明导电复合结构及sno

2-ito-in2o

3-ito-sno2透明导电复合结构中的一种。

12.可选地,所述sno2阻隔层的厚度范围包括5nm~100nm,所述含in导电层的厚度范

围包括2nm~20nm,所述sno2保护层的厚度范围包括5nm~100nm。

13.可选地,所述透明导电复合结构包括以所述含in导电层为对称面的面对称结构。

14.可选地,所述sno2阻隔层包括四方相金红石结构晶体膜层或非晶膜层;所述sno2保护层包括四方相金红石结构晶体膜层或非晶膜层。

15.可选地,所述透明支撑基底包括玻璃基底、陶瓷基底及有机物基底中的一种或组合。

16.可选地,所述透明支撑基底的厚度范围包括0.5mm~10mm。

17.可选地,所述透明支撑基底包括超白浮法玻璃。

18.如上所述,本发明的透明导电基板,以透明导电复合结构作为导电层,其中,含in导电层作为主要导电层,sno2阻隔层及sno2保护层作为辅助导电层;由于sno2是一种宽带隙氧化物半导体,具有质地硬且抗腐蚀能力强的优点,从而通过sno2阻隔层,能有效防止透明支撑基底中的元素的扩散,以保证含in导电层的纯度,提高含in导电层的导电性;通过sno2保护层的保护作用,可有效提高透明导电基板的使用寿命;通过含in导电层,可使得透明导电复合结构在经过高温处理后,仍可具有高的透光率和导电性能。

19.本发明通过位于透明支撑基底上的透明导电复合结构,可提供一种耐高温、经济型、环境友好型的透明导电基板,且在降低成本的同时,提高产品质量,减少对环境的污染。

附图说明

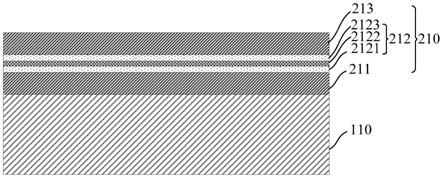

20.图1显示为实施例一中的sno

2-ito-in-ito-sno2透明导电基板的结构示意图。

21.图2显示为实施例二中的sno

2-ito-in2o

3-ito-sno2透明导电基板的结构示意图。

22.图3显示为实施例三中的sno

2-ito-sno2透明导电基板的结构示意图。

23.图4显示为实施例四中的sno

2-in-sno2透明导电基板的结构示意图。

24.图5显示为实施例中的透明导电基板的制备工艺流程示意图。

25.元件标号说明

26.110、120、130、140

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

透明支撑基底

27.210

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sno

2-ito-in-ito-sno2透明导电复合结构

28.220

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sno

2-ito-in2o

3-ito-sno2透明导电复合结构

29.230

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sno

2-ito-sno2透明导电复合结构

30.240

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sno

2-in-sno2透明导电复合结构

31.211、221、231、241

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sno2阻隔层

32.212、222、232

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

含in导电层

33.213、223、233、243

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sno2保护层

34.2121、2123、2221、2223

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ito层

35.2122、242

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

in金属层

36.2222

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

in2o3层

具体实施方式

37.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实

施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

38.请参阅图1至图5。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

39.本实施例提供一种透明导电基板,所述透明导电基板包括透明支撑基底及透明导电复合结构,所述透明导电复合结构位于所述透明支撑基底上,且所述透明导电复合结构包括自下而上依次堆叠设置的sno2阻隔层,含in导电层及sno2保护层。

40.本实施例中,以透明导电复合结构作为导电层,其中,所述含in导电层作为主要导电层,所述sno2阻隔层及sno2保护层作为辅助导电层;由于sno2是一种宽带隙氧化物半导体,具有质地硬且抗腐蚀能力强的优点,从而通过所述sno2阻隔层,能有效防止所述透明支撑基底中的元素的扩散,以保证所述含in导电层的纯度,提高所述含in导电层的导电性;通过所述sno2保护层的保护作用,可有效提高所述透明导电基板的使用寿命;通过所述含in导电层,可使得所述透明导电复合结构在经过高温处理后,仍可具有高的透光率和导电性能。

41.本实施例通过位于所述透明支撑基底上的所述透明导电复合结构,可提供一种耐高温、经济型、环境友好型的透明导电基板,且在降低成本的同时,提高产品质量,减少对环境的污染。

42.作为示例,所述透明导电复合结构包括sno

2-in-sno2透明导电复合结构、sno

2-ito-sno2透明导电复合结构、sno

2-ito-in-ito-sno2透明导电复合结构及sno

2-ito-in2o

3-ito-sno2透明导电复合结构中的一种。

43.具体的,参阅图1~图4,示意了四种结构的所述透明导电复合结构,但所述透明导电复合结构的具体组成并非局限于此。参阅图1示意了一种sno

2-ito-in-ito-sno2透明导电复合结构210,图2示意了一种sno

2-ito-in2o

3-ito-sno2透明导电复合结构220,图3示意了一种sno

2-ito-sno2透明导电复合结构230及图4示意了一种sno

2-in-sno2透明导电复合结构240;其中,所述sno

2-ito-in-ito-sno2透明导电复合结构210包括依次堆叠设置的sno2阻隔层211、含in导电层212及sno2保护层213,且所述含in导电层212包括ito层2121、ito层2123及位于所述ito层2121与所述ito层2123之间的in金属层2122;所述sno

2-ito-in2o

3-ito-sno2透明导电复合结构220包括依次堆叠设置的sno2阻隔层221、含in导电层222及sno2保护层223,且所述含in导电层222包括ito层2221、ito层2223及位于所述ito层2221与所述ito层2223之间的in2o3层2222;所述sno

2-ito-sno2透明导电复合结构230包括依次堆叠设置的sno2阻隔层231、含in导电层232及sno2保护层233,且所述in金属氧化层232为ito层;所述sno

2-in-sno2透明导电复合结构240包括依次堆叠设置的sno2阻隔层241、in金属层242及sno2保护层243,有关所述透明导电复合结构的制备此处暂不作介绍。

44.作为示例,所述sno2阻隔层的厚度范围包括5nm~100nm,所述含in导电层的厚度范围包括2nm~20nm,所述sno2保护层的厚度范围包括5nm~100nm。

45.具体的,所述透明导电复合结构作为导电层,其中,以所述含in导电层作为主要导电层,所述sno2阻隔层及sno2保护层作为辅助导电层。

46.由于sno2是一种宽带隙氧化物半导体,具有质地硬且抗腐蚀能力强的优点,从而通过所述sno2阻隔层,能有效防止所述透明支撑基底中的元素的扩散,例如可防止所述透明支撑基底中的:钠、钾等碱金属元素向所述含in导电层的扩散,以保证所述含in导电层的纯度,提高所述含in导电层的导电性,且通过所述sno2保护层的保护作用,同样可起到阻隔的作用,且可有效提高所述透明导电基板的使用寿命。由于sno2中具有游离态的氧,当在高温状态下,如300℃、400℃、500℃、550℃、600℃等,游离态的氧会向in金属中扩散,使得部分in金属被氧化,形成如所述in2o3层,进一步的,sno2中的sn元素也会进行相应的扩散,从而对in2o3层进行掺杂,从而可得到如所述ito(in2o3:sn)层,由于所述in2o3层及ito也为透明且导电的材料,因此所述含in导电层即使在高温条件下也不会降低整个所述透明导电基板的透光率和导电性。

47.本实施例中,优选所述透明导电复合结构为以所述含in导电层为对称面的面对称结构,以降低工艺控制成本、形成具有良好的透光率和导电性能的所述透明导电复合结构。

48.作为示例,所述sno2阻隔层包括四方相金红石结构晶体膜层或非晶膜层;所述sno2保护层包括四方相金红石结构晶体膜层或非晶膜层。

49.具体的,使所述sno2阻隔层及sno2保护层采用所述四方相金红石结构晶体膜层或非晶膜层,可提高所述sno2阻隔层及sno2保护层中的载流子浓度,从而可进一步提高所述透明导电复合结构的导电性能。

50.作为示例,所述透明支撑基底包括玻璃基底、陶瓷基底及有机物基底中的一种或组合;所述透明支撑基底的厚度范围包括0.5mm~10mm。

51.具体的,所述透明支撑基底可为玻璃基底、陶瓷基底及有机物基底中的任一种的单层基底,当然,所述透明支撑基底也可为由玻璃基底、陶瓷基底及有机物基底中的两者以上(包括两者)所形成的叠层基底,以形成具有良好的强度,以起到支撑作用,并提供良好的透光性能。其中,所述透明支撑基底的厚度可包括如0.5mm、1mm、5mm、8mm及10mm等任何取值范围内的界限值,但并非局限于此。本实施例中,优选所述透明支撑基底采用超白浮法玻璃,以降低成本,但并非局限于此,根据需要所述透明支撑基底也可采用如塑料的有机物基底或陶瓷基底等。

52.参阅图5,本实施例还提供一种透明导电基板的制备方法,该方法可用以制备上述透明导电基板,但并非局限于此。本实施例中,采用以下制备方法制备上述透明导电基板,因此有关所述透明导电基板的结构、材质等的选择此处不作过多赘述,制备所述透明导电基板包括以下步骤:

53.提供透明支撑基底;

54.于所述透明支撑基底上形成sno2阻隔层;

55.于所述sno2阻隔层上形成in金属层;

56.于所述in金属层上形成sno2保护层。

57.具体的,参阅图4显示为形成的sno

2-in-sno2透明导电复合结构240的结构示意图,有关所述sno

2-in-sno2透明导电复合结构240的具体制备步骤,此处暂不做介绍。

58.作为示例,还包括进行退火处理的步骤,以形成位于所述透明支撑基底上的透明导电复合结构,其中,所述透明导电复合结构包括自下而上依次堆叠设置的sno2阻隔层、含in导电层及sno2保护层。

59.本实施例中通过形成依次堆叠设置的sno2阻隔层、in金属层及sno2保护层,并通过进一步的退火处理,将in金属层转化为含in导电层,形成以所述透明导电复合结构作为导电层,其中,以所述含in导电层作为主要导电层,所述sno2阻隔层及sno2保护层作为辅助导电层;由于sno2是一种宽带隙氧化物半导体,具有质地硬且抗腐蚀能力强的优点,从而通过所述sno2阻隔层,能有效防止所述透明支撑基底中的元素的扩散,如钠、钾等碱金属元素向所述含in导电层的扩散,以保证所述含in导电层的纯度,提高所述含in导电层的导电性,且通过所述sno2保护层的保护作用,可有效提高所述透明导电基板的使用寿命;通过所述含in导电层,可使得所述透明导电复合结构在经过高温处理后,仍可具有高的透光率和导电性能。

60.本实施例,提供一种制备耐高温、经济型、环境友好型的透明导电基板的方法,在降低成本的同时,提高产品质量,减少对环境的污染。

61.作为示例,所述退火处理的退火气氛包括真空气氛或氧气气氛;所述退火处理的退火时间范围包括20min~120min;所述退火处理的退火温度范围包括200℃~600℃。

62.作为示例,所述退火处理的设备包括马弗炉、管式炉、加热台中的一种,具体可根据需要进行选择。

63.作为示例,形成的所述透明导电复合结构包括以所述含in导电层为对称面的面对称结构。

64.作为示例,当所述退火处理的退火气氛为真空气氛、退火温度为300℃,退火时间为20min时,形成sno

2-ito-in-ito-sno2透明导电复合结构210,参阅图1;当所述退火处理的退火气氛为氧气气氛、退火温度为300℃,退火时间为120min时,形成sno

2-ito-in2o

3-ito-sno2透明导电复合结构220,参阅图2;当所述退火处理的退火气氛为氧气气氛、退火温度为600℃,退火时间为120min时,形成sno

2-ito-sno2透明导电复合结构230,参阅图3;具体制备此处暂不作介绍。

65.作为示例,形成所述sno2阻隔层的方法包括磁控溅射法、脉冲激光沉积法、化学气相沉积、悬涂法、液相外延法、离子束辅助沉积法及电子束蒸发法中的一种;形成所述in金属层的方法包括磁控溅射法、脉冲激光沉积法、化学气相沉积、悬涂法、液相外延法、离子束辅助沉积法及电子束蒸发法中的一种;形成所述sno2保护层的方法包括磁控溅射法、脉冲激光沉积法、化学气相沉积、悬涂法、液相外延法、离子束辅助沉积法及电子束蒸发法中的一种;可根据具体需要进行选择。

66.作为示例,形成的所述sno2阻隔层的厚度范围包括5nm~100nm,形成的所述in金属层的厚度范围包括2nm~20nm,形成的所述sno2保护层的厚度范围包括5nm~100nm。

67.作为示例,形成的所述sno2阻隔层包括四方相金红石结构晶体膜层或非晶膜层;形成的所述sno2保护层包括四方相金红石结构晶体膜层或非晶膜层。

68.下面将结合具体的实施例,对本发明的透明导电基板进行进一步说明。

69.本实施例将所述透明导电基板应用在太阳能电池中,但所述透明导电基板的应用并非局限于此。通过所述透明导电复合结构可实现对太阳能电池转化的电能汇集并传输的目的,且所述透明导电基板的制备方法简单、易于操作、完全重复可控。

70.实施例一

71.如图1所示,所述透明导电基板包括透明支撑基底110及sno

2-ito-in-ito-sno2透

明导电复合结构210,其中,所述sno

2-ito-in-ito-sno2透明导电复合结构210包括依次堆叠设置的sno2阻隔层211、含in导电层212及sno2保护层213,且所述含in导电层212包括ito层2121、ito层2123及位于所述ito层2121与所述ito层2123之间的in金属层2122。

72.制备工序如下:

73.a)提供3.2mm厚的超白浮法玻璃,作为所述透明支撑基底110,将其超声清洗20min,干燥后在其表面上利用射频磁控溅射技术沉积50nm左右的sno2薄膜,以形成所述sno2阻隔层211;

74.b)将工序a)中的样品取出,在其表面上利用热蒸发法生长一层15nm厚的in金属薄膜,以形成in金属层;

75.c)将工序b)样品取出后,在其表面上利用射频磁控溅射技术沉积50nm左右的sno2薄膜,以形成所述sno2保护层213。

76.d)将工序c)样品取出后,置于马弗炉内,在300℃,退火20min。退火前需将马弗炉进行抽真空,即得到基于所述sno

2-ito-in-ito-sno2透明导电复合结构210的透明导电基板。

77.实施例二

78.如图2所示,所述透明导电基板包括透明支撑基底120及sno

2-ito-in2o

3-ito-sno2透明导电复合结构220,其中,所述sno

2-ito-in2o

3-ito-sno2透明导电复合结构220包括依次堆叠设置的sno2阻隔层221、含in导电层222及sno2保护层223,且所述含in导电层222包括ito层2221、ito层2223及位于所述ito层2221与所述ito层2223之间的in2o3层2222。

79.制备工序如下:

80.a)提供5mm厚的超白浮法玻璃,作为所述透明支撑基底120,将其超声清洗20min,干燥后在其表面上利用射频磁控溅射技术沉积30nm左右的sno2薄膜,以形成所述sno2阻隔层221;

81.b)将工序a)中的样品取出,在其表面上利用热蒸发法生长一层15nm厚的in金属薄膜,以形成in金属层;

82.c)将工序b)样品取出后,在其表面上利用射频磁控溅射技术沉积30nm左右的sno2薄膜,以形成所述sno2保护层223。

83.d)将工序c)样品取出后,置于马弗炉内,在300℃,退火120min。退火前需将马弗炉进行抽真空,然后通入氧气,即得到基于所述sno

2-ito-in2o

3-ito-sno2透明导电复合结构220的透明导电基板。

84.实施例三

85.如图3所示,所述透明导电基板包括透明支撑基底130及sno

2-ito-sno2透明导电复合结构230,其中,所述sno

2-ito-sno2透明导电复合结构230包括依次堆叠设置的sno2阻隔层231、含in导电层232及sno2保护层233,且所述含in导电层232为ito层。

86.制备工序如下:

87.a)提供3.5mm厚的超白浮法玻璃,作为所述透明支撑基底130,将其超声清洗20min,干燥后在其表面上利用射频磁控溅射技术沉积30nm左右的sno2薄膜,以形成所述sno2阻隔层231;

88.b)将工序a)中的样品取出,在其表面上利用电子束蒸发法生长一层10nm厚的in金

属薄膜,以形成in金属层;

89.c)将工序b)样品取出后,在其表面上利用射频磁控溅射技术沉积30nm左右的sno2薄膜,以形成所述sno2保护层233。

90.d)将工序c)样品取出后,置于马弗炉内,在600℃,退火120min。退火前需将马弗炉进行抽真空,然后通入氧气,即得到基于所述sno

2-ito-sno2透明导电复合结构230的透明导电基板。

91.实施例四

92.图4示意了一种sno

2-in-sno2透明导电复合结构240,其中,所述sno

2-in-sno2透明导电复合结构240包括依次堆叠设置的sno2阻隔层241、in金属层242及sno2保护层243。

93.a)提供3.2mm厚的超白浮法玻璃,作为所述透明支撑基底140,将其清洗后,在其表面上利用射频磁控溅射技术沉积50nm左右的sno2薄膜,以形成所述sno2阻隔层241;

94.b)将工序a)中的样品取出,在其表面上利用热蒸发法生长一层10nm厚的in金属薄膜,以形成所述in金属层242;

95.c)将工序b)样品取出后,在其表面上利用射频磁控溅射技术沉积50nm左右的sno2薄膜,以形成所述sno2保护层243。

96.综上所述,本发明的透明导电基板,以透明导电复合结构作为导电层,其中,含in导电层作为主要导电层,sno2阻隔层及sno2保护层作为辅助导电层;由于sno2是一种宽带隙氧化物半导体,具有质地硬且抗腐蚀能力强的优点,从而通过sno2阻隔层,能有效防止透明支撑基底中的元素的扩散,以保证含in导电层的纯度,提高含in导电层的导电性;通过sno2保护层的保护作用,可有效提高透明导电基板的使用寿命;通过含in导电层,可使得透明导电复合结构在经过高温处理后,仍可具有高的透光率和导电性能。

97.本发明通过位于透明支撑基底上的透明导电复合结构,可提供一种耐高温、经济型、环境友好型的透明导电基板,且在降低成本的同时,提高产品质量,减少对环境的污染。

98.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。