1.本实用新型涉及软包电池技术领域,尤其涉及一种软包方形电池电极结构、电池及电子设备。

背景技术:

2.软包锂离子电池是锂离子电池中一种常见类型的锂离子电池,软包锂离子电池分为方形软包锂离子电池和圆柱软包锂离子电池,方形软包锂离子电池从结构上分,又可以分为卷绕式结构和叠片式结构。

3.如图1所示,卷绕式锂离子电池电极结构:正负极极片10各一张,一般为长方形,正负极极耳20分别焊接在极片上预留出的一个空箔区上,正负极极片10,通过隔膜隔开,采用卷绕方式卷绕成一个电芯。卷绕式锂离子电池的优点是生产效率高,品质一致性较好;缺点是放电倍率差,限制了高功率输出,在无人机、电动工具等要求高功率输出产品上使用缺点明显。

4.如图2所示,叠片式锂离子电池电极结构:正负极分别有很多张小片,每个小片上延伸出一长方形集流体,正负极各小片(极片10)通过隔膜隔开,折叠在一起形成一个卷芯,正极延伸出的集流体重叠在一起与正极极耳20焊接在一起,负极延伸出的集流体重叠在一起与负极极耳20焊接在一起。叠片式锂离子电池的优点是放电倍率好,可以大功率输出,放电平台高;缺点是生产效率低,电池一致性较差,在生产成本上缺乏优势,同时自放电偏大,在有高品质要求的产品上使用存在局限性。

技术实现要素:

5.本技术提供一种软包方形电池电极结构,改善了相关技术中卷绕式锂离子电池电极结构的缺陷和叠片式锂离子电池电极结构的缺陷的技术问题。

6.本技术提供一种软包方形电池电极结构,包括正极片、负极片、正极极耳和负极极耳,正极片沿一长边侧设有间隔分布的多个正极空箔区,负极片沿一长边侧设有间隔分布的多个负极空箔区,正极片、隔膜和负极片依序卷绕形成卷芯,正极空箔区和负极空箔区位于卷芯的同一侧,沿卷芯的层叠方向所有正极空箔区层叠设置、并通过超声波方法揉捏融合成正极空箔熔合区,沿卷芯的层叠方向所有负极空箔区层叠设置、并通过超声波方法揉捏融合成负极空箔熔合区,正极空箔熔合区和负极空箔熔合区错开设置,正极极耳与正极空箔熔合区焊接,负极极耳与负极空箔熔合区焊接。

7.可选地,正极片的材质为钴酸锂、三元镍钴锰酸锂、锰酸锂中的其中一种。

8.可选地,负极片的材质为钛酸锂、石墨、硅碳材料中的其中一种。

9.可选地,正极极耳与正极空箔熔合区、负极极耳与负极空箔熔合区采用超声焊接或激光焊接。

10.可选地,正极极耳和负极极耳均设有极耳胶。

11.软包方形电池,包括:

12.上述的软包方形电池电极结构;

13.电解液;以及

14.包装膜,封装卷芯并容纳电解液以使电解液浸润卷芯的正极片和负极片。

15.可选地,包装膜采用的材料是铝塑膜。

16.可选地,包装膜采用的材料是干法铝塑膜,干法铝塑膜为三层膜状结构,三层膜状结构从外到内分别为尼龙层、铝箔层和cpp层。

17.电子设备,包括上述的软包方形电池。

18.本技术有益效果如下:本技术提供的软包方形电池电极结构,通过调整卷绕型极片的结构,将卷绕前的正极片设计成一长边侧设有间隔分布的多个正极空箔区,将卷绕前的负极片设计成一长边侧设有间隔分布的多个负极空箔区,在将正极片、隔膜和负极片依序卷绕形成卷芯后,能够使得所有的正极空箔区层叠在一起,使得所有的负极空箔区层叠在一起,再通过超声波方法分别揉捏融合正极空箔熔合区和负极空箔熔合区,分别与正、负极极耳焊接,从而使得极片有更多的区域与极耳焊接在一起,形成多个连接点,连接点数与卷绕形成的层叠的叠数呈正相关,从而达到类似叠片电池结构的极耳与极片的连接效果,从而本技术的软包方形电池电极结构综合了卷绕和叠片的优势,既具有卷绕型电池的高生产效率和较好的产品一致性,又能达到叠片型电池的高功率输出性能。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例。

20.图1为现有技术中卷绕式锂离子电池电极结构的示意图;

21.图2为现有技术中叠片式锂离子电池电极结构的示意图;

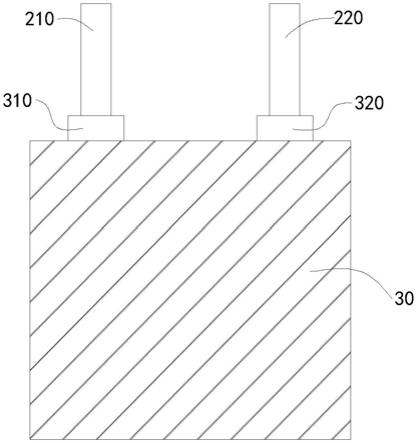

22.图3为本技术提供的软包方形电池电极结构中极片的空箔区的示意图;

23.图4为本技术提供的软包方形电池电极结构中正极片、隔膜和负极片依序卷绕形成卷芯后的示意图;

24.图5为本技术提供的软包方形电池电极结构的极耳与极片空箔熔合区连接的整体结构示意图;

25.图6为本技术提供的沿一长边侧设有间隔分布的多个极片空箔区的极片的一种折叠展开示意图;

26.图7为本技术提供的沿一长边侧设有间隔分布的多个极片空箔区的极片的另一种折叠展开示意图。

27.附图标注:10

‑

极片,110

‑

极片空箔区,111

‑

正极空箔区,112

‑

负极空箔区, 113

‑

折痕,20

‑

极耳,210

‑

正极极耳,220

‑

负极极耳,30

‑

卷芯,310

‑

正极空箔熔合区,320

‑

负极空箔熔合区。

具体实施方式

28.本技术实施例通过提供一种软包方形电池电极结构,改善了相关技术中卷绕式锂离子电池电极结构的缺陷和叠片式锂离子电池电极结构的缺陷的技术问题。

29.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

30.一种软包方形电池电极结构,包括正极片、负极片、正极极耳和负极极耳,正极片沿一长边侧设有间隔分布的多个正极空箔区,负极片沿一长边侧设有间隔分布的多个负极空箔区,正极片、隔膜和负极片依序卷绕形成卷芯,正极空箔区和负极空箔区位于卷芯的同一侧,沿卷芯的层叠方向所有正极空箔区层叠设置、并通过超声波方法揉捏融合成正极空箔熔合区,沿卷芯的层叠方向所有负极空箔区层叠设置、并通过超声波方法揉捏融合成负极空箔熔合区,正极空箔熔合区和负极空箔熔合区错开设置,正极极耳与正极空箔熔合区焊接,负极极耳与负极空箔熔合区焊接。

31.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

32.实施例1

33.本实施例提供一种软包方形电池电极结构,包括正极片、负极片、正极极耳210和负极极耳220。正极片沿一长边侧设有间隔分布的多个正极空箔区 111,负极片沿一长边侧设有间隔分布的多个负极空箔区112,如图3所示,图 3展示极片10沿一长边侧设有间隔分布的多个极片空箔区110,其中极片10 包括正极片和负极片,相应的极片空箔区110分别呈正极空箔区111和负极空箔区112设置。

34.进而,将正极片、隔膜和负极片依序层叠后卷绕形成卷芯30,并如图4 所示,正极空箔区111和负极空箔区112位于卷芯30的同一侧,沿卷芯30的层叠方向所有正极空箔区111层叠设置,沿卷芯30的层叠方向所有负极空箔区112层叠设置。

35.具体地,此处作详细介绍,请参照图6和图7,图6为本技术提供的沿一长边侧设有间隔分布的多个极片空箔区110的极片10的一种折叠展开示意图,图7为本技术提供的沿一长边侧设有间隔分布的多个极片空箔区110的极片10 的另一种折叠展开示意图。如图6所示,图6中的虚线代表着折痕113,从左至右将极片10沿长度方向依次卷绕,每个折痕113处作一次翻折,能够使得卷绕完成后所有的极片空箔区110在层叠方向上是重合的。

36.相应地,如图7所示的极片10,从左至右进行卷绕,每个折痕113处作一次翻折,也能够使得卷绕完成后所有的极片空箔区110在层叠方向上是重合的。比较图6和图7,倘若以卷绕后的一圈为一个单位,则图6所示的情形里的一个单位设有一个极片空箔区110,图7所示的情形里的一个单位设有两个极片空箔区110。在更多的方式中还可以选择两个单位设置一个极片空箔区110、三个单位设置有一个极片空箔区110等形式。

37.进而,在卷芯30的层叠方向上所有正极空箔区111层叠设置、所有负极空箔区112层叠设置的基础上,将所有正极空箔区111层叠设置通过超声波方法揉捏融合成正极空箔熔合区310,将所有负极空箔区112层叠设置、并通过超声波方法揉捏融合成负极空箔熔合区320,并如图4和图5所示地将正极空箔熔合区310和负极空箔熔合区320错开设置,其中正极空箔熔合区310和负极空箔熔合区320位于卷芯30的同一侧。之后再将正极极耳210与正极空箔熔合区310焊接,负极极耳220与负极空箔熔合区320焊接。

38.本实施例的软包方形电池电极结构通过调整卷绕型极片10的结构,将卷绕前的正极片设计成一长边侧设有间隔分布的多个正极空箔区111,将卷绕前的负极片设计成一长边侧设有间隔分布的多个负极空箔区112,在将正极片、隔膜和负极片依序卷绕形成卷芯30后,能够使得所有的正极空箔区111层叠在一起,使得所有的负极空箔区112层叠在一起,再

通过超声波方法分别揉捏融合正极空箔熔合区310和负极空箔熔合区320,分别与正、负极极耳220焊接,从而使得极片10有更多的区域与极耳20焊接在一起,形成多个连接点,连接点数与卷绕形成的层叠的叠数呈正相关,从而达到类似叠片电池结构的极耳20与极片10的连接效果,从而本技术的软包方形电池电极结构综合了卷绕和叠片的优势,既具有卷绕型电池的高生产效率和较好的产品一致性,又能达到叠片型电池的高功率输出性能。

39.需要强调的是,在本实施例的软包方形电池电极结构中,仅需要设置单个正极极耳210和单个负极极耳220即可。

40.其中,本实施例的软包方形电池电极结构属于同端出极耳的电池结构,正极耳20和负极耳20均置于电池的同一侧。

41.可选地,正极片的材质为钴酸锂、三元镍钴锰酸锂、锰酸锂中的其中一种。可选地,负极片的材质为钛酸锂、石墨、硅碳材料中的其中一种。可选地,隔膜的材质可为聚乙烯、聚丙烯、涂覆隔膜中的其中一种。

42.可选地,正极极耳210与正极空箔熔合区310、负极极耳220与负极空箔熔合区320采用超声焊接或激光焊接,均满足极耳20的安装。

43.可选地,正极极耳210和负极极耳220均设有极耳胶,极耳胶用于与封装的铝塑膜高温粘结。

44.实施例2

45.本实施例提供一种软包方形电池电极结构的制备工艺,用于实施例1的软包方形电池电极结构配合说明。

46.具体地,本实施例的软包方形电池电极结构的制备工艺,用于制造上述的软包方形电池电极结构,包括:

47.设计正极片和负极片,具体为制造如图3所示的极片10,正极片沿一长边侧设有间隔分布的多个正极空箔区111,负极片沿一长边侧设有间隔分布的多个负极空箔区112,供后续步骤使用;

48.如图4,正极片、隔膜和负极片依序卷绕形成卷芯30,正极空箔区111和负极空箔区112位于卷芯30的同一侧,沿卷芯30的层叠方向所有正极空箔区 111层叠设置,沿卷芯30的层叠方向所有负极空箔区112层叠设置,图6和图 7提供了两种极片10折叠的展开示意;

49.采用超声波方法将所有正极空箔区111揉捏融合在一起,形成正极空箔熔合区310,后与正极极耳210焊接;

50.采用超声波方法将所有负极空箔区112揉捏融合在一起,形成负极空箔熔合区320,后与负极极耳220焊接;

51.极耳20焊接后形成的裸电芯,将之制成成品电池,从而综合了卷绕和叠片的优势,既具有卷绕型电池的高生产效率和较好的产品一致性,又能达到叠片型电池的高功率输出性能,并且该成品电池属于同端出极耳的产品。

52.实施例3

53.本实施例提供一种软包方形电池,包括电解液、包装膜以及实施例1中的软包方形电池电极结构,其中包装膜封装卷芯30并容纳电解液以使电解液浸润卷芯30的正极片和负极片。在采用了实施例1的软包方形电池电极结构,软包方形电池也综合了卷绕和叠片的优势,既具有卷绕型电池的高生产效率和较好的产品一致性,又能达到叠片型电池的高功率

输出性能。

54.其中,电解液由含氟锂盐和有机溶剂组成。

55.可选地,包装膜采用的材料是铝塑膜,具有防破坏性能。

56.包装膜采用的材料是干法铝塑膜,干法铝塑膜为三层膜状结构,三层膜状结构从外到内分别为尼龙层、铝箔层和cpp层。尼龙层和铝箔层之间填充有第一粘结剂层,铝箔层和cpp层之间填充有第二粘结剂层。通过尼龙层绝缘、隔绝空气,通过铝箔层进行机械保护和隔绝水分,cpp层具有耐电解液腐蚀性好和绝缘性佳的特点。

57.实施例4

58.本实施例提供一种电子设备,包括实施例3中的软包方形电池。由于软包方形电池的生产效率高,也降低了成本,有利于降低电子设备的成本,并且提高电子设备的高功率输出稳定工作状态。

59.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

60.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。