1.本发明属于膜分离技术领域,具体涉及一种氧化锆陶瓷超滤膜的制备方法。

背景技术:

2.膜分离技术是兴起于20世纪60年代的一种分离技术,并在数十年来发展迅速。膜分离技术的应用领域已经深入到人们生活和生产的各个方面,例如化工、环保、电子、纺织、医药、食品等。有机高分子膜在膜分离领域一直占主导地位,虽然有机膜的优势很多,但有机膜不耐高温、不耐化学腐蚀、易污染,在溶剂中溶胀收缩等缺点,使其应用受到限制。

3.相对于有机膜,无机膜作为新兴的分离介质有许多的优异特点,比如化学稳定性好、机械强度高、耐高温、抗微生物腐蚀和使用寿命长等,因此成为绿色环保的材料。陶瓷膜制膜工艺包括固态粒子烧结法、阳极氧化法、溶胶-凝胶法、化学气相沉积法和热分解法等。其中溶胶-凝胶法和水热法使用最广泛。溶胶-凝胶制备陶瓷膜一般需要多次重涂才能形成完整的膜层,而水热法需要高温高压设备才能制备。因此,通过一次涂膜制备陶瓷膜工艺成为研究的热点。

技术实现要素:

4.本发明的目的在于克服现有技术缺陷,提供一种氧化锆陶瓷超滤膜的制备方法。

5.本发明的技术方案如下:

6.一种氧化锆陶瓷超滤膜的制备方法,包括如下步骤:

7.(1)用包括无机锆盐和分散剂在内的原料通过溶胶凝胶法制备氧化锆溶胶;

8.(2)在上述氧化锆溶胶中加入乳化剂,于120-150℃进行水热反应1-3h,该乳化剂由环己烷、正己醇和op-10(烷基酚与环氧乙烷的缩合物)组成;

9.(3)将步骤(2)所得的物料进行剪切或超声处理,获得氧化锆纳米溶液;

10.(4)在上述氧化锆纳米溶液中加入增塑剂、粘结剂和消泡剂,充分搅拌,获得涂膜液;

11.(5)将上述涂膜液涂覆于支撑体上,依次经干燥、煅烧和自然冷却,获得氧化锆陶瓷超滤膜。

12.在本发明的一个优选实施方案中,所述环己烷、正己醇和op-10的摩尔比为8-10∶3∶2。

13.进一步优选的,所述乳化剂的加入量为所述氧化锆溶胶的1-5wt%。

14.在本发明的一个优选实施方案中,所述无机锆盐为氯化锆、氯氧化锆或硫酸氧锆。

15.在本发明的一个优选实施方案中,所述分散剂为聚乙二醇或硝酸,其添加量优选为氧化锆溶胶0.1-1.5wt%。

16.在本发明的一个优选实施方案中,所述增塑剂为聚乙烯醇,其添加量优选为氧化锆纳米溶液的2-5wt%。

17.在本发明的一个优选实施方案中,所述粘结剂为羟乙基纤维素,其添加量优选为

氧化锆纳米溶液的2-8wt%。

18.在本发明的一个优选实施方案中,所述消泡剂为有机硅消泡剂,其添加量优选为氧化锆纳米溶液的0.01-1wt%。

19.在本发明的一个优选实施方案中,所述干燥的温度为80-120℃,时间为2-5h。

20.在本发明的一个优选实施方案中,所述煅烧的温度为500-700℃,时间为2-5h。

21.本发明的有益效果是:本发明将溶胶-凝胶法和微乳介质水热法有机结合,利用溶胶-凝胶法形成的溶胶作为前驱体,然后通过微乳介质于120-150℃进行水热法制得氧化锆纳米溶液,将它直接制成涂膜液,无需多次涂膜就能制备无缺陷、高质量的氧化锆陶瓷超滤膜,解决目前制备陶瓷超滤膜方法的缺点和不足。

附图说明

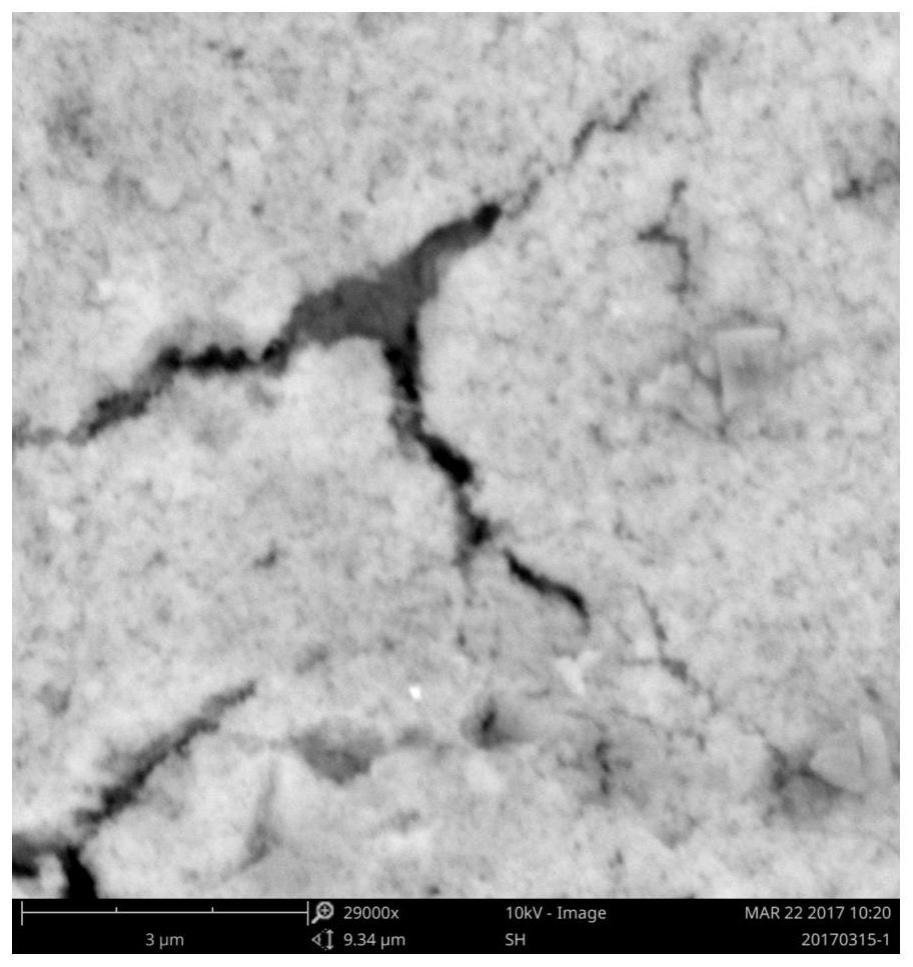

22.图1为本发明对比例1制得的对比膜的扫描电镜照片。

23.图2为本发明对比例2制得的对比膜的扫描电镜照片。

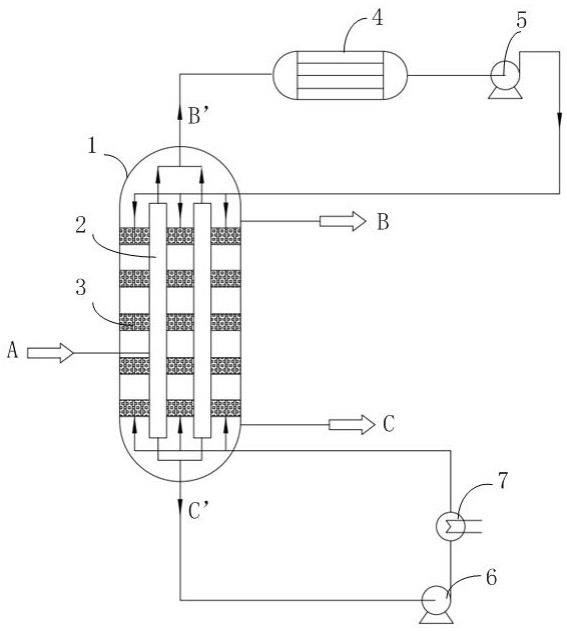

24.图3为本发明实施例1和2制得的氧化锆陶瓷超滤膜的扫描电镜照片。

具体实施方式

25.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

26.对比例1

27.(1)在0.5mol/l的氧氯化锆溶液中加入1.5wt%的聚乙二醇,混合均匀后,在80℃反应温度下、一定的滴加速度和搅拌速度的条件下,用1mol/l的氨水或1mol/l的氢氧化钠溶液调节ph为11后反应4h后,降温获得的凝胶在60℃下干燥,并重新溶解在水中,用1mol/l盐酸或1mol/l的硝酸调节ph为4,获得氧化锆溶胶;

28.(2)在上述氧化锆溶胶中加入0.5wt%的乳化剂(环己烷、正己醇和op-10的摩尔比为9∶3∶2),于120℃进行水热反应3h;

29.(3)将步骤(2)所得的物料经自然冷却后进行剪切或超声处理,获得半透明的氧化锆纳米溶液;

30.(4)在上述氧化锆纳米溶液中加入2wt%的聚乙烯醇和0.1wt%的羟乙基纤维素,充分混匀后加入0.01wt%的有机硅消泡剂,充分搅拌,获得涂膜液;

31.(5)将上述涂膜液浸涂于平均孔径为0.1um的多孔陶瓷膜支撑体上,依次经干燥、煅烧和自然冷却,获得对比膜;其中,

32.上述干燥为:以3℃/min的速率升温至120℃,保温干燥5h;

33.上述煅烧为:以3℃/min的速率升温至700℃,保温煅烧3h。

34.本对比例制得的对比膜如图1所示,其膜层容易开裂,对2g/l的葡聚糖(分子量4万)截留率为15%。

35.对比例2

36.(1)在0.5mol/l的氧氯化锆溶液中加入1.5wt%的聚乙二醇,混合均匀后,在80℃反应温度下、一定的滴加速度和搅拌速度的条件下,用1mol/l的氨水或1mol/l的氢氧化钠溶液调节ph为11后反应4h后,降温获得的凝胶在60℃下干燥,并重新溶解在水中,用1mol/l盐酸或1mol/l的硝酸调节ph为4,获得氧化锆溶胶;

37.(2)在上述氧化锆溶胶中加入6wt%的乳化剂(环己烷、正己醇和op-10的摩尔比为9∶3∶2),于120℃进行水热反应3h;

38.(3)将步骤(2)所得的物料经自然冷却后进行剪切或超声处理,获得半透明的氧化锆纳米溶液;

39.(4)在上述氧化锆纳米溶液中加入2wt%的聚乙烯醇和0.1wt%的羟乙基纤维素,充分混匀后加入0.01wt%的有机硅消泡剂,充分搅拌,获得涂膜液;

40.(5)将上述涂膜液浸涂于平均孔径为0.1um的多孔陶瓷膜支撑体上,依次经干燥、煅烧和自然冷却,获得对比膜;其中,

41.上述干燥为:以3℃/min的速率升温至120℃,保温干燥5h;

42.上述煅烧为:以3℃/min的速率升温至700℃,保温煅烧3h。

43.本对比例制得的对比膜如图2所示,其膜层容易开裂,对2g/l的葡聚糖(分子量4万)截留率为50%。

44.实施例1

45.(1)在0.5mol/l的氧氯化锆溶液中加入1.5wt%的聚乙二醇,混合均匀后,在80℃反应温度下、一定的滴加速度和搅拌速度的条件下,用1mol/l的氨水或1mol/l的氢氧化钠溶液调节ph为11后反应4h后,降温获得的凝胶在60℃下干燥,并重新溶解在水中,用1mol/l盐酸或1mol/l的硝酸调节ph为4,获得氧化锆溶胶;

46.(2)在上述氧化锆溶胶中加入1wt%的乳化剂(环己烷、正己醇和op-10的摩尔比为9∶3∶2),于120℃进行水热反应3h;

47.(3)将步骤(2)所得的物料经自然冷却后进行剪切或超声处理,获得半透明的氧化锆纳米溶液;

48.(4)在上述氧化锆纳米溶液中加入2wt%的聚乙烯醇和0.1wt%的羟乙基纤维素,充分混匀后加入0.01wt%的有机硅消泡剂,充分搅拌,获得涂膜液;

49.(5)将上述涂膜液浸涂于平均孔径为0.1um的多孔陶瓷膜支撑体上,依次经干燥、煅烧和自然冷却,获得氧化锆陶瓷超滤膜;其中,

50.上述干燥为:以3℃/min的速率升温至120℃,保温干燥5h;

51.上述煅烧为:以3℃/min的速率升温至700℃,保温煅烧3h。

52.本实施例制得的氧化锆陶瓷超滤膜如图3所示,其膜层完整,对2g/l的葡聚糖(分子量4万)截留率为96%。

53.实施例2

54.(1)在0.5mol/l的氧氯化锆溶液中加入0.1wt%的聚乙二醇,混合均匀后,在80℃反应温度下、一定的滴加速度和搅拌速度的条件下,用1mol/l的氨水或1mol/l的氢氧化钠溶液调节ph为9后反应4h后,降温获得的凝胶在60℃下干燥,并重新溶解在水中,用1mol/l盐酸或1mol/l的硝酸调节ph为4,获得氧化锆溶胶;

55.(2)在上述氧化锆溶胶中加入1wt%的乳化剂(环己烷、正己醇和op-10的摩尔比为9∶3∶2),于150℃进行水热反应1h;

56.(3)将步骤(2)所得的物料经自然冷却后进行剪切或超声处理,获得半透明的氧化锆纳米溶液;

57.(4)在上述氧化锆纳米溶液中加入5wt%的聚乙烯醇和1%的羟乙基纤维素,充分

混匀后加入1wt%的有机硅消泡剂,充分搅拌,获得涂膜液;

58.(5)将上述涂膜液浸涂于平均孔径为0.1um的多孔陶瓷膜支撑体上,依次经干燥、煅烧和自然冷却,获得氧化锆陶瓷超滤膜;其中,

59.上述干燥为:以1℃/min的速率升温至120℃,保温干燥5h;

60.上述煅烧为:以5℃/min的速率升温至600℃,保温煅烧3h。

61.本实施例制得的氧化锆陶瓷超滤膜如图3所示,其膜层完整,对2g/l的葡聚糖(分子量4万)截留率为95%。

62.以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。