1.本发明涉及稠油降黏技术领域,具体涉及一种稠油降黏剂及其制备方法和稠油降黏的方法。

背景技术:

2.随着石油的需求量不断增加,普通原油不断消耗,稠油开采变得越来越重要。稠油资源在世界范围内储量丰富,是一个巨大的潜在资源,将在今后的原油生产中发挥越来越重要的作用,其中,我国胜利油田、辽河油田、塔河油田、中原油田稠油油藏地质资源非常丰富,降低稠油黏度是稠油开发和举升过程中需要解决的主要问题。

3.化学降黏法是较为常用的稠油开采方法之一,主要包括乳化降黏和油溶性降黏两种方法。乳化降黏是指在乳化降黏剂(主要是表面活性剂)的作用下,使稠油的w/o型乳状液转变成o/w型乳状液,从而达到降黏的目的,虽然乳化降黏剂降黏效率高,但乳化降黏剂对稠油的选择性强,降黏效果易受到油、水组成的影响,同时乳化降黏过程形成大量o/w型乳状液也会对后期原油破乳脱水产生不利的影响。油溶性降黏是通过利用分子结构中极性基团与稠油中的沥青质、胶质相互作用,破坏胶质和沥青质的聚集形态,从而降低原油黏度,与乳化降黏相比,该方法不会对后期原油破乳脱水产生不利的影响。

4.cn102585792a公开了一种用于超稠油的低成本环保油溶性降黏剂,该降黏剂由主剂、溶剂和引发剂组成,所述主剂由地沟油、芳香烃和含有酸酐的烯烃组成。该方法通过以地沟油作为降黏组分,降低了降黏剂的成本,该降黏剂在与稀油掺稀降黏过程中使用,对塔河油田稠油的降黏率达到90%以上。

5.cn104628934a公开了一种阴离子型油溶性降黏剂及其制备方法,该油溶性降黏剂由甲基丙烯酸十八脂、2-丙烯酰胺基-2-甲基丙磺酸、苯乙烯及丙烯酸四种单体以氧化-还原引发剂引发经乳液聚合而成,将该降黏剂对黏度17592~29353mpa

·

s原油的降黏率最高为59.29%。

6.cn104629704a公开了一种低分子超支化油溶性稠油降黏剂及其制备方法,该降黏剂由乙二胺、苯乙酮、甲醛、丙烯酸丁酯及溶剂1,4-二氧六环组成,其中乙二胺、苯乙酮、甲醛和丙烯酸丁酯通过曼尼希反应制得超支化的油溶降黏剂,该降黏剂对新疆稠油的降黏率达到36.86%。

7.以上现有油溶性降黏剂主要是在降凝剂基础上发展起来以高分子聚合物为主的降黏和溶剂稀释作用为主,种类较少,且聚合物合成过程操作复杂,聚合度也不易控制,而聚合物和分子量对降黏效果都有一定影响,制备难度高,未反应的单体也会对环境产生不利影响。

8.因此,研制一种能满足稠油开采需要,又具有环保性、制备简单和成本低廉的降黏剂非常有必要。

技术实现要素:

9.为了克服现有技术存在的上述问题,本发明提供了一种稠油降黏剂及其制备方法和稠油降黏方法,本发明的稠油降黏剂能有效降低稠油黏度并使降黏后稠油在高温下长期保持稳定,并具有成本低廉和环保等特点。

10.根据本发明的第一方面,本发明提供了一种稠油降黏剂,该稠油降黏剂含有生物酚-醛低聚物和渗透剂,其中,所述生物酚-醛低聚物采用腰果酚和/或腰果壳油与醛类缩合得到,所述渗透剂为氟碳型表面活性剂。

11.所述生物酚-醛低聚物中,生物酚和醛的重量比为10~30:1,优选为12~20:1。

12.根据本发明的第二方面,本发明提供了一种稠油降黏剂的制备方法,包括:(1)制备生物酚-醛低聚物;(2)将生物酚-醛低聚物与渗透剂混合。

13.根据本发明的第三方面,本发明提供了一种稠油降黏的方法,该方法包括:使稠油与稠油降黏剂接触,其中,所述稠油降黏剂为本发明第一方面所述的稠油降黏剂。

14.根据本发明的第四方面,本发明提供了本发明第一方面所述的稠油降黏剂在稠油油藏开采中的应用。

15.采用本发明的稠油降黏剂对稠油降黏,在低剂量条件下,就能够有效降低稠油的动力黏度,且降黏后稠油(即,混合油)在高温条件下能长期保持稳定性,例如实施例1-5中,混合油在200℃老化10天后没有发现固体物质析出,仍然是均匀油相,在稠油油藏开采中,有利于降黏后稠油在井筒中的顺利输送和采出。

16.另外,本发明的稠油降黏剂中,所述生物酚-醛低聚物是通过腰果酚和/或腰果壳油与醛类通过缩合反应形成的低聚物,其原料取自腰果壳废料,来源广泛,价格便宜,制备工艺简单,具有生物降解性好及环保的特点。而该降黏剂仅需将生物酚-醛低聚物和渗透剂进行简单混合便可制得,因此具有成本低廉、制备简单且环保的特点。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.根据本发明的第一方面,本发明提供了一种稠油降黏剂,该稠油降黏剂含有生物酚-醛低聚物和渗透剂,所述生物酚-醛低聚物和渗透剂的质量比可以为1:0.001~0.5,优选为1:0.01~0.1。

19.在本发明中,所述生物酚-醛低聚物为腰果酚和/或腰果壳油与醛类通过缩合反应形成的低聚物。其中,生物酚和醛的质量比为10~30:1,优选为12~20:1。

20.在本发明中,所述渗透剂为氟碳型表面活性剂,该渗透剂与所述生物酚-醛低聚物的配合使用时能起到有效的润湿浸渗作用,提高稠油降黏剂在稠油中的溶解性。进一步优选地,所述渗透剂选自全氟辛基磺酰氟、全氟辛酸、全氟辛酸甲酯、全氟辛酸乙酯和全氟辛基磺酸苯酯中的至少一种。

21.本发明对所述生物酚-醛低聚物和渗透剂的含量没有特别限定,只要满足稠油的具体降黏要求即可。按照一种实施方式,所述稠油降黏剂中,所述生物酚-醛低聚物和渗透

剂的质量比可以为1:0.001~0.5,优选为1:0.01~0.1。

22.本发明所述稠油降黏剂中,还可以含有其他常规组分,如稳定剂、非极性或弱极性有机溶剂等等。

23.本发明的发明人通过研究发现,所述生物酚-醛低聚物一方面能明显降低稠油的黏度,可代替常规聚合物作为油溶性降黏剂的主要组分。此外,本发明中生物酚-醛低聚物还具有抑制沥青质从稠油中析出的作用,有助于提高降黏后稠油的长期稳定性。

24.此外,将腰果酚和/或腰果壳油与醛类进行反应得到的生物酚-醛低聚物用作稠油降黏主剂时,相比仅仅使用腰果酚和/或腰果壳油为主剂的复合降黏体系,能够显著降低降黏剂的使用剂量,而且生物酚-醛低聚物本身具有抑制沥青质析出的功能,能够稳定降黏后的稠油体系,不需要额外再加入稳定剂。

25.根据本发明的第二方面,本发明提供了一种稠油降黏剂的制备方法,包括:(1)制备生物酚-醛低聚物;(2)将生物酚-醛低聚物与渗透剂混合。

26.所述生物酚-醛低聚物的制备方法包括:使生物酚类化合物与醛在催化剂的存在下进行反应,所述的生物酚与醛的质量比为10~30:1,优选比例为12~20:1。

27.所述的生物酚为腰果酚和/或腰果壳油。所述的醛类可以甲醛或多聚甲醛。

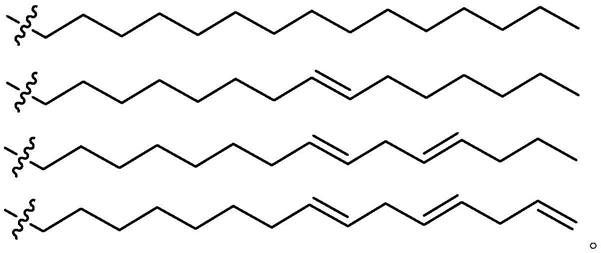

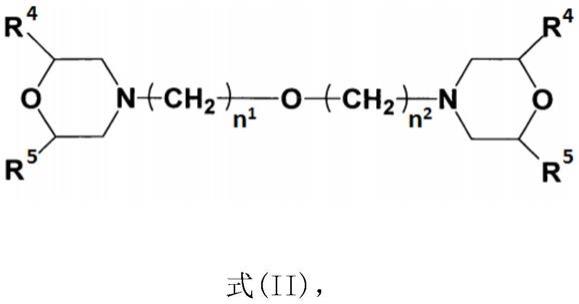

28.本领域技术人员应当理解的是,所述腰果酚为苯酚衍生物的混合物,主要包括式1所示的一元酚和式2所示的二元酚;

[0029][0030]

式1和式2中,r的通式为c

15

h

25~31

,且r为饱和直链烷基或含一个、两个或三个双键的不饱和直链烷基,具体地,r具有以下四种碳链结构的至少一种:

[0031][0032]

所述腰果酚的酚类衍生物中,式1所示一元酚的质量含量为85~90重量%,式2所示二元酚的质量含量为10~15重量%。所述腰果酚为混合物,除了式1和式2所示结构,还含有少量其它组分。

[0033]

本领域技术人员应当理解的是,所述腰果壳油为苯酚衍生物的混合物,主要包括式1所示的一元酚、式2和式3所示的二元酚、式4所示的烷基取代的邻羟基苯甲酸:

[0034][0035]

式1至式4中,对r的描述如上所述。

[0036]

所述腰果壳油的苯酚衍生物中,式1所示一元酚的质量含量为2~7重量%,式2所示二元酚的质量含量为15~20重量%,式3所示二元酚的质量含量为2~5重量%,式4所示烷基取代的邻羟基苯甲酸的质量含量为70~75重量%。所述腰果壳油为混合物,主要成分是式1至式4所示结构,此外还含有少量其它组分。

[0037]

在本发明中,所述腰果酚、腰果壳油均可通过商购获得。另外,所述腰果酚还可以通过腰果壳油经脱羧酸精制制得。

[0038]

根据本发明,反应温度为70~110℃,优选80~90℃。反应时间1~6h,优选2~3h。优选情况下,反应完成之后再升温至120~140℃继续反应1~3h,以脱除生成的水,可以得到不含水的生物酚-醛低聚物。

[0039]

所述的催化剂为酸或碱,可以为有机酸或无机酸,有机碱或无机碱。例如酸可以为对甲苯磺酸、硫酸等;碱可以为氢氧化钠、氢氧化钾等。酸或碱为制备过程催化剂,可任选其中的一种。

[0040]

所述的催化剂与生物酚和醛的总重量比为0.5~2.5:100,优选比例为1~2:100。

[0041]

根据本发明,所述反应可以在有机溶剂的存在下进行,也可以没有溶剂。所述的有机溶剂可选自苯、甲苯、二甲苯、工业粗苯、溶剂油或其混合物,溶剂的作用是在反应过程中,稀释反应产物,提高制备的生物酚-醛低聚物的低温流动性,方便使用。溶剂不作特别限定,优先选择甲苯、二甲苯,反应完成后可以将有机溶剂分离出去。

[0042]

所述的溶剂与生物酚与醛的总重量比为0~70:100,优选比例为30~50:100。

[0043]

在本发明中,所述稠油降黏剂可通过将所述生物酚-醛低聚物和渗透剂混合制得,本发明对所述混合的条件没有特别限定,只要能使上述组分形成均匀油相即可。但由于所述渗透剂一般在常温下为固体,为了进一步促进所述渗透剂的溶解以达到混合均匀的目的,优选情况下,在加热并辅以搅拌条件下,将所述生物酚-醛低聚物与所述渗透剂混合,使所述渗透剂溶解,所述混合的温度可以为20~60℃,混合时间可以为10~30分钟。

[0044]

根据本发明的第三方面,本发明提供了一种稠油降黏的方法,该方法包括:使稠油与稠油降黏剂接触,其中,所述稠油降黏剂为本发明第一方面所述的稠油降黏剂。

[0045]

本发明的降黏方法适用于对任何黏度的稠油进行处理,尤其是适合处理高动力黏度的稠油,优选所述稠油在50℃时的动力黏度为100~100000mpa

·

s。

[0046]

在本发明中,所述稠油降黏剂的用量可根据稠油的动力黏度选择,通常地,所述稠油降黏剂与所述稠油的质量比可以为0.0005~0.1:1。

[0047]

按照一种实施方式,所述稠油在50℃时的动力黏度为100~10000mpa

·

s时,所述稠油降黏剂与所述稠油的质量比为0.0005~0.01:1。

[0048]

按照另一种实施方式,所述稠油在50℃时的动力黏度为10000~100000mpa

·

s时,所述稠油降黏剂与所述稠油的质量比为0.01~0.1:1。

[0049]

本发明所述的方法中,所述接触可以在搅拌下进行。所述接触的温度可以为10~250℃,优选为50~200℃,进一步优选为100~200℃;所述接触的时间不大于7天,优选为0.1~4小时。

[0050]

根据本发明的第四方面,本发明提供了本发明第一方面所述的稠油降黏剂在稠油油藏开采中的应用。

[0051]

本发明所述的稠油降黏剂可以有效降低稠油的动力黏度,将所述稠油降黏剂注入稠油油藏中能提高对稠油的开采率。另外,本发明的稠油降黏剂还能提高降黏后稠油在高温下的长期稳定性,有利于降黏后稠油在井筒中的顺利输送和采出。

[0052]

以下结合实施例详细说明本发明,但并不因此限制本发明的范围。

[0053]

以下实施例和对比例中,

[0054]

所提到的黏度均指动力黏度,动力黏度采用德国哈克(hakke)公司生产的型号为hakke vt550的旋转黏度计,按照sy/t 6316-1997方法测得。

[0055]

对稠油的降黏率计算按照以下公式计算:

[0056]

降黏率=(降黏前稠油的黏度-降黏后稠油的黏度)/降黏前稠油的黏度

×

100%。

[0057]

降黏后稠油(即,混合油)的稳定性按照以下方法判断:采用上海光学仪器六厂生产的型号为uv-550的显微粒度分析仪观察混合油在一定条件下老化后是否有固体物析出;若观察到固体析出物,则表明加入降黏剂后的稠油的稳定性差;若未观察到固体析出物,则表明加入降黏剂后的稠油的稳定性好。

[0058]

全氟辛基磺酰氟购自北京氟乐邦,gc纯度为98%;

[0059]

全氟辛酸、全氟辛酸甲酯购自北京氟乐邦,gc纯度均为96%;

[0060]

腰果酚、腰果壳油均购自山东浩博生物材料有限公司;

[0061]

其余用于制备生物酚-醛低聚物的反应物,包括醛类、溶剂和酸/碱催化剂均为市面常用化学剂,购自北京伊诺凯科技有限公司或北京化学试剂公司;

[0062]

所处理的稠油-1、稠油-2和稠油-3均为河南油田稠油,稠油-1、稠油-2和稠油-3在50℃时的动力黏度分别为1.60

×

104mpa

·

s、5.30

×

103mpa

·

s、6.20

×

104mpa

·

s。

[0063]

实施例1

[0064]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0065]

(1)制备生物酚-醛低聚物

[0066]

在三口瓶中加入腰果酚60g与36%甲醛水溶液13.7g,再加入对甲苯磺酸1.47g、二甲苯75g,在三口瓶上分别安装搅拌器、回流冷凝器、分水器及温度计。在200r/min条件下升温至90℃反应2h,再升温至140℃反应2h即得到生物酚-醛低聚物p1。

[0067]

(2)制备稠油降黏剂

[0068]

在40℃下,将0.5g全氟辛基磺酰氟加入10g步骤(1)中制备得到的生物酚-醛低聚物p1,搅拌30分钟使其溶解,得到稠油降黏剂a1。

[0069]

(3)稠油降黏

[0070]

将0.3g稠油降黏剂a1加入到20g到稠油-1中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0071]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0072]

实施例2

[0073]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0074]

(1)制备生物酚-醛低聚物

[0075]

在三口瓶中加入腰果酚60g与多聚甲醛4.0g,再加入对甲苯磺酸1.30g、二甲苯32g。与实施例1相同反应条件下制备生物酚-醛低聚物p2。

[0076]

(2)制备稠油降黏剂

[0077]

在20℃下,将0.1g全氟辛酸加入到10g步骤(1)中制备得到的生物酚-醛低聚物p2,搅拌10分钟使其溶解,得到稠油降黏剂a2。

[0078]

(3)稠油降黏

[0079]

将0.05g稠油降黏剂a2加入到20g稠油-2中,然后在120℃条件下搅拌溶解4小时,得到混合油。

[0080]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0081]

实施例3

[0082]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0083]

(1)制备生物酚-醛低聚物

[0084]

在三口瓶中加入腰果酚60g与36%甲醛水溶液8.2g,再加入对甲苯磺酸1.36g、二甲苯35g。与实施例1相同反应条件下制备生物酚-醛低聚物p3。

[0085]

(2)制备稠油降黏剂

[0086]

在30℃下,将1.0g全氟辛酸甲酯加入到10g生物酚-醛低聚物p3中,并搅拌30分钟使其溶解,得到稠油降黏剂a3。

[0087]

(3)稠油降黏

[0088]

将1g稠油降黏剂a3加入到20g稠油-3中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0089]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0090]

实施例4

[0091]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0092]

(1)制备生物酚-醛低聚物

[0093]

在三口瓶中加入腰果酚60g与36%甲醛水溶液13.7g,再加入氢氧化钠1.47g、二甲苯37.5g。在三口瓶上分别安装搅拌器、回流冷凝器、分水器及温度计,在200转/分条件下升温至80℃反应2h,得到生物酚-醛低聚物p4。

[0094]

(2)制备稠油降黏剂

[0095]

在40℃下,将0.5g全氟辛基磺酰氟加入到10g生物酚-醛低聚物p4中,搅拌30分钟使其溶解,得到稠油降黏剂a4。

[0096]

(3)稠油降黏

[0097]

将0.3g降黏剂a4加入到20g稠油-1中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0098]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天的稳定性如表1所示。

[0099]

实施例5

[0100]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0101]

(1)制备生物酚-醛低聚物

[0102]

在三口瓶中加入腰果壳油60g与36%甲醛水溶液13.7g,再加入对甲苯磺酸1.47g、二甲苯37.5g。与实施例1相同反应条件下制备生物酚-醛低聚物p5。

[0103]

(2)制备稠油降黏剂

[0104]

在40℃下,将0.5g全氟辛基磺酰氟加入到10g生物酚-醛低聚物p5中,搅拌30分钟溶解,得到稠油降黏剂a5。

[0105]

(3)稠油降黏

[0106]

将0.3g稠油降黏剂a5加入到20g稠油-1中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0107]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0108]

实施例6

[0109]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0110]

(1)参照实施例1制备得到生物酚-醛低聚物p1。

[0111]

(2)制备稠油降黏剂

[0112]

在40℃下,将2g全氟辛基磺酰氟加入到10g生物酚-醛低聚物p1中,搅拌30分钟使其溶解,得到稠油降黏剂a6。

[0113]

(3)稠油降黏

[0114]

将0.3g降黏剂a6加入到20g稠油-1中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0115]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天的稳定性如表1所示。

[0116]

实施例7

[0117]

本实施例用于说明本发明的稠油降黏剂及稠油降黏的方法。

[0118]

(1)参照实施例1制备得到生物酚-醛低聚物p1。

[0119]

(2)制备稠油降黏剂

[0120]

在20℃下,将0.05g全氟辛基磺酰氟加入到10g生物酚-醛低聚物p1中,搅拌10分钟使其溶解,得到稠油降黏剂a7。

[0121]

(3)稠油降黏

[0122]

将0.3g降黏剂a7加入到20g稠油-1中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0123]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天的稳定性如表1所

示。

[0124]

对比例1

[0125]

(1)制备稠油降黏剂

[0126]

在40℃下,将0.5g全氟辛基磺酰氟加入10g腰果酚中并搅拌30分钟使其溶解,再向其中加入0.5g稳定剂tx-4,继续搅拌2分钟,得到稠油降黏剂d1。

[0127]

(2)稠油降黏

[0128]

将0.3g稠油降黏剂d1加入到20g稠油-1中,在200℃条件下搅拌溶解4小时,得到混合油。

[0129]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0130]

对比例2

[0131]

(1)制备稠油降黏剂

[0132]

在40℃下,将0.5g全氟辛基磺酰氟加入10g腰果酚中,搅拌30分钟使其溶解,得到稠油降黏剂d2。

[0133]

(2)稠油降黏

[0134]

将0.3g稠油降黏剂d2加入到20g稠油-1中,在200℃条件下搅拌溶解4小时,得到混合油。

[0135]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0136]

对比例3

[0137]

(1)制备间十五烷基酚-醛低聚物

[0138]

在三口瓶中加入间十五烷基酚60g(购自sigma-aldrich公司,gc纯度为90%)与36%甲醛水溶液13.7g,再加入对甲苯磺酸1.47g、二甲苯75g,在三口瓶上分别安装搅拌器、回流冷凝器、分水器及温度计。在200r/min条件下升温至90℃反应2h,再升温至140℃反应2h即得到间十五烷基酚-醛低聚物。

[0139]

(2)制备稠油降黏剂

[0140]

在40℃下,将0.5g全氟辛基磺酰氟加入10g步骤(1)中制备得到的间十五烷基酚-醛低聚物,搅拌30分钟使其溶解,得到稠油降黏剂d3。

[0141]

(3)稠油降黏

[0142]

将0.3g稠油降黏剂d3加入到20g到稠油-1中,然后在200℃条件下搅拌溶解4小时,得到混合油。

[0143]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0144]

对比例4

[0145]

将cn104629704a实施例1制备油溶性降黏剂和0#柴油按照质量比为1:9配制成降黏剂溶液,然后将0.3g降黏剂溶液加入到20g稠油-1中并在110℃条件下搅拌溶解7小时,得到混合油。

[0146]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0147]

对比例5

[0148]

(1)制备稠油降黏剂

[0149]

方法同对比例1的步骤(1),得到稠油降黏剂d5。

[0150]

(2)稠油降黏

[0151]

将0.6g稠油降黏剂d5加入到20g稠油-1中,在200℃条件下搅拌溶解4小时,得到混合油。

[0152]

该混合油在50℃时的动力黏度,以及在200℃条件下老化10天后的稳定性结果如表1所示。

[0153]

表1

[0154][0155]

注:

[0156]

1、降黏剂用量为降黏剂质量与稠油的质量比。

[0157]

2:混合油的稳定性:

[0158]“均匀”表示老化后的混合油并未发现固体物析出;

[0159]“轻微分相”表示老化后的混合油有少量固体物析出;

[0160]“明显分相”表示老化后的混合油有大量固体物析出。

[0161]

从表1的结果可以看出,使用本发明提供的稠油降黏剂,能够有效地降低不同稠油的动力黏度。

[0162]

将实施例1-5与实施例6-7相比可知,将降黏剂中生物酚-醛低聚物和渗透剂的质量比控制在1:0.01~0.1的范围内,能进一步提高降黏效果。

[0163]

将实施例与对比例1-2相比可知,同等加量条件下,采用腰果酚作为稠油降黏剂的主组分,配合渗透剂和稳定剂或仅配合渗透剂使用时,降黏效果明显差于本发明稠油降黏剂,且混合油会发生轻微或明显的分相现象。

[0164]

将实施例1与对比例3相比可知,若以间十五烷基酚(腰果酚的主要组分之一)与甲醛形成的低聚物与渗透剂配成降黏剂,降黏效果比实施例差,且混合油体系存在轻微分相。

[0165]

由对比例4可知,以现有技术cn 104629704a公开的油溶性降黏剂进行稠油降黏

时,对稠油-1的降黏率仅有29.68%,并且降黏后稠油中明显存在固体,明显存在分相,混合油稳定性差,不利于降黏稠油的应用。

[0166]

从对比例1和对比例5的比较可知,采用腰果酚作为稠油降黏剂的主组分,降黏剂用量从0.03下降至0.015后,降粘率和混合油的稳定性大幅下降,说明该剂不适合在低剂量下使用。

[0167]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。