1.本实用新型涉及精细化工领域,具体涉及一种三醋酸甘油酯制备过程中的冷凝装置。

背景技术:

2.三乙酸甘油酯,无毒、无刺激性,广泛应用于定香剂、溶剂、增韧剂、化妆品及医药、染料工业中,也是有机合成的重要原料。

3.工业生产方法是以甘油和乙酸为原料,以浓硫酸作催化剂直接酯化;酯化反应在精馏塔釜中进行;向塔釜中依次加入定量的甘油、乙酸、催化剂和带水剂甲苯,加料完毕后加热。控制塔釜液在微沸或亚沸状态下,边反应边进行精馏操作,酯相全部回流,水相分出。当无水分出时,向塔釜中加入一定量的醋酐,继续反应一段时间,反应液冷却后过滤出催化剂,滤液先进行常压精馏,回收过量的乙酸和甲苯;再减压精馏进一步脱除残余的乙酸,最后进行脱色,即得产物三乙酸甘油酯。

4.在利用甘油、乙酸合成三乙酸甘油酯增塑剂时,由于需要加入过量的乙酸和带水剂,带水剂在酯化反应中能够与水或者反应物形成二元或者三元共沸物而及时将水带出反应体系,打破了反应的热力学平衡,使反应向有利于生成酯的方向进行。但是这些成分若不脱除会造成三乙酸甘油酯成品的开口闪点较低,直接影响到产品最终的应用范围。

5.另外,在对共沸物进行冷却分层时,通常依靠全包裹式的水冷冷凝器,其冷却水流速稳定,降温效果好,但无法及时应对短时间内出现的待冷却物数量的波动,导致带水剂和水分分离不彻底,回流至反应釜内影响酯化反应;并且,在进行大批量连续生产时,冷却水容易出现热量累积,造成冷凝器的温度升高,影响冷却效果;还有,由于常用的带水剂均具有程度不等的毒性,因此在与水分离时,必须严格保证收集的水中不能混入带水剂。

技术实现要素:

6.为解决上述问题,本实用新型提供一种三醋酸甘油酯制备过程中的冷凝装置。

7.本实用新型采用如下技术方案:一种三醋酸甘油酯制备过程中的冷凝装置,用于对制备三醋酸甘油酯产生的水域带水剂共沸物进行冷凝及分离,配套装置包括酯化反应釜1、分水器2、冷凝水降温器3,还包括共沸物冷凝器4,其特征在于;

8.所述共沸物冷凝器4为复合结构,其内层结构401的进端通过气相管5与酯化反应釜1的顶端相连,其出端通过液相管6与分水器2相连;外层结构402的两端分别与气相管5和液相管6重合,中间部位则将内层结构401包裹,内层结构401和外层结构402之间设置预留空间,另外,在外层结构402的外壁两端,分别设置冷却水进水管403和出水管404,均与冷凝水降温器3相连;冷凝水降温器3采用塔型结构,包括塔体301、风筒302、冷却风机303、除沫器304、循环水泵305、热水管306、雾化喷头307、集水槽308、冷水管309,共沸物冷凝器4外层结构402的进水管403与冷凝水降温器3的冷水管309相连,出水管404与热水管306相连,形成一个循环回路。

9.所述共沸物冷凝器4的内层结构401采用多个孔柱405并列形式,孔柱405之间留有容纳液体流经的间隙,所述孔柱405的顶部均设置内翻压力式盖板406,通入气体所产生的压力达到盖板406承受压力的设定值后,盖板406向孔柱405内壁翻折打开,保证气体流通。

10.上述共沸物冷凝器4的内层结构401的上端通过伞状分流器407与孔柱405相连通,下端通过倒置的伞状分流器407汇集连通至分水器2底部的进液管201上;所述分水器2上端部设置一根排液管202与储液罐7相连,储液罐7设置回流管701连接至酯化反应釜1上;在所述排液管202上方设置抽液泵203,排液管202的端部伸入分水器2内,在所述分水器2顶部内壁上设置一号超声波密度传感器204,以检测带水剂在分水器2中的液位上限,同时在伸入分水器2中排液管202的管口下方设置二号超声波密度传感器205,检测带水剂的液位下限,带水剂液位低于下限位置,抽液泵203停止运转;超过下陷位置且位于上限位置之下,抽液泵203正常工作;另外,在分水器2底部设置排水管206,其上安装自动阀门207,在排水管206的上方设置三号超声波密度传感器208,以检测水的液位,水的液位超过三号超声波密度传感器208,排水管206上的自动阀门207打开排水,低于三号超声波密度传感器208,自动阀门207关闭,停止排水。

11.优选的,所述不同的孔柱405盖板406承受的压力值呈阶梯分布,以酯化反应釜1正常工况所产生的气体压力为标准压力值,标准压力增加30

‑

50%为中压值,标准压力增加51

‑

100%为高压值,所述预设不同压力值盖板406的孔柱405数量比例为标准压力值:中压值:高压值=4:3:3;这种结构设置可以有效且及时应对酯化反应釜1因工况突变出现的气体数量短时增多所引起的气压波动,保证所有带水剂和水分均能得到彻底冷却。

12.优选的,一号超声波密度传感器204、二号超声波密度传感器205和三号超声波密度传感器208分别通过导线与控制器8相连,控制器8通过导线连接至抽液泵203上,以一号超声波密度传感器204、二号超声波密度传感器205传递的信号为依据控制抽液泵203启停;另外,控制器8还通过导线连接至排水管206上的自动阀门207,以三号超声波密度传感器208传递的信号为依据控制自动阀门207的开合。

13.有益效果:

14.本实用新型中带水剂和水的共沸物经气相管5进入冷凝器的内层结构401后,通过多个中空的孔柱405分流,加大了与外层结构402中流动的冷凝水的接触面积,加快了热量交换的速度,提高冷凝的效率,冷凝后的混合液流入分水器2中,通过设置检测液体密度的一号至三号超声波密度传感器208,将带水剂的液位和水的液位控制在预定范围内,并通过自动控制的抽液泵203和自动阀门207分别将带水剂和水分离,提高了分液的自动化程度,也提高分液的速度和效率。

15.另外,本技术在冷凝器的内层结构401设置了内翻压力式盖板406,并且设置了不同比例的承受不同压力值的盖板406,可以有效且及时应对酯化反应釜1因工况突变出现的气体数量短时增多所引起的气压波动,保证所有带水剂和水分均能得到彻底冷却。

附图说明

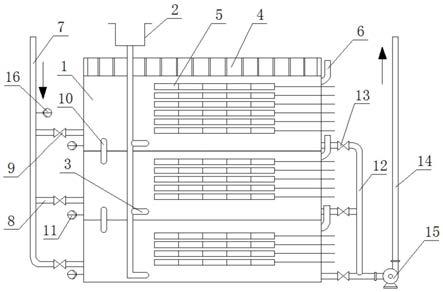

16.图1 是本技术所述三醋酸甘油酯制备过程中的冷凝装置的结构示意图。

17.图2是所述共沸物冷凝器的横向剖切图。

18.图3是所述孔柱的关闭示意图。

19.图4是所述孔柱的打开示意图。

20.图5是实施例2所述三醋酸甘油酯制备过程中的冷凝装置的结构示意图。

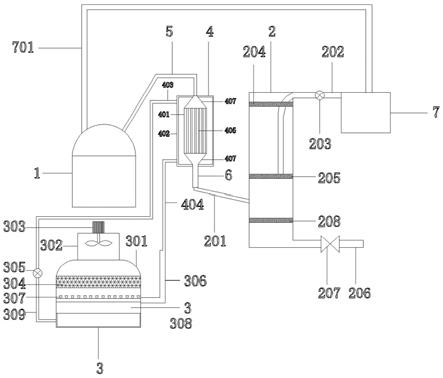

21.图中:酯化反应釜1、分水器2、进液管201、排液管202、抽液泵203、一号超声波密度传感器204、二号超声波密度传感器205、排水管206、自动阀门207、三号超声波密度传感器208、冷凝水降温器3、塔体301、风筒302、冷却风机303、除沫器304、循环水泵305、热水管306、雾化喷头307、集水槽308、冷水管309、共沸物冷凝器4、内层结构401、外层结构402、进水管403、出水管404、孔柱405、盖板406、伞状分流器407、气相管5、液相管6、储液罐7、回流管701、控制器8。

具体实施方式

22.下面结合附图和实施例对本实用新型进一步说明。

23.实施例1

24.如图1

‑

4所示,本实施例所述一种三醋酸甘油酯制备过程中的冷凝装置,用于对制备三醋酸甘油酯产生的水域带水剂共沸物进行冷凝及分离,配套装置包括酯化反应釜1、分水器2、冷凝水降温器3,还包括共沸物冷凝器4;所述共沸物冷凝器4为复合结构,其内层结构401的进端通过气相管5与酯化反应釜1的顶端相连,其出端通过液相管6与分水器2相连;外层结构402的两端分别与气相管5和液相管6重合,中间部位则将内层结构401包裹,内层结构401和外层结构402之间设置预留空间,另外,在外层结构402的外壁两端,分别设置冷却水进水管403和出水管404,均与冷凝水降温器3相连;冷凝水降温器3采用塔型结构,包括塔体301、风筒302、冷却风机303、除沫器304、循环水泵305、热水管306、雾化喷头307、集水槽308、冷水管309,共沸物冷凝器4外层结构402的进水管403与冷凝水降温器3的冷水管309相连,出水管404与热水管306相连,形成一个循环回路。

25.所述共沸物冷凝器4的内层结构401采用多个孔柱405并列形式,孔柱405之间留有容纳液体流经的间隙,所述孔柱405的顶部均设置内翻压力式盖板406,通入气体所产生的压力达到盖板406承受压力的设定值后,盖板406向孔柱405内壁翻折打开,保证气体流通。

26.上述共沸物冷凝器4的内层结构401的上端通过伞状分流器407与孔柱405相连通,下端通过倒置的伞状分流器407汇集连通至分水器2底部的进液管201上;所述分水器2上端部设置一根排液管202与储液罐7相连,储液罐7设置回流管701连接至酯化反应釜1上;在所述排液管202上方设置抽液泵203,排液管202的端部伸入分水器2内,在所述分水器2顶部内壁上设置一号超声波密度传感器204,以检测带水剂在分水器2中的液位上限,同时在伸入分水器2中排液管202的管口下方设置二号超声波密度传感器205,检测带水剂的液位下限,带水剂液位低于下限位置,抽液泵203停止运转;超过下陷位置且位于上限位置之下,抽液泵203正常工作;另外,在分水器2底部设置排水管206,其上安装自动阀门207,在排水管206的上方设置三号超声波密度传感器208,以检测水的液位,水的液位超过三号超声波密度传感器208,排水管206上的自动阀门207打开排水,低于三号超声波密度传感器208,自动阀门207关闭,停止排水。

27.实施例2

28.如图2

‑

5所示,本实施例所述一种三醋酸甘油酯制备过程中的冷凝装置,其结构与实施例1所述基本一致,区别在于:所述不同的孔柱405盖板406承受的压力值呈阶梯分布,

以酯化反应釜1正常工况所产生的气体压力为标准压力值,标准压力增加30

‑

50%为中压值,标准压力增加51

‑

100%为高压值,所述预设不同压力值盖板406的孔柱405数量比例为标准压力值:中压值:高压值=4:3:3;这种结构设置可以有效且及时应对酯化反应釜1因工况突变出现的气体数量短时增多所引起的气压波动,保证所有带水剂和水分均能得到彻底冷却;所述一号超声波密度传感器204、二号超声波密度传感器205和三号超声波密度传感器208分别通过导线与控制器8相连,控制器8通过导线连接至抽液泵203上,以一号超声波密度传感器204、二号超声波密度传感器205传递的信号为依据控制抽液泵203启停;另外,控制器8还通过导线连接至排水管206上的自动阀门207,以三号超声波密度传感器208传递的信号为依据控制自动阀门207的开合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。