1.本实用新型涉及一种重合闸,更具体地说,它涉及一种单极重合闸。

背景技术:

2.单极重合闸指在线路发生单相故障时,只将故障相断路器断开,随之进行重合闸;如果发生多相故障则跳开三相不重合闸或者也进行三相重合闸的两种断路器重合闸方式。当重合于故障未消除情况时,都永远跳开三相。

3.然而现有的单极重合闸内部结构繁琐,从而造成重合闸厚度较大,不符合指定的规格尺寸,影响使用。

4.因此需要提出一种有效改善重合闸内部结构,合理规划重合闸尺寸的方案。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种单极重合闸,该单极重合闸能够节省重合闸内部空间,达到降低重合闸尺寸的作用。

6.为实现上述目的,本实用新型提供了如下技术方案:一种单极重合闸,包括有断路器底板和第一盖板和第二盖板和驱动电机和联动齿轮和驱动手柄和脱扣组件以及脱扣件,所述断路器底板和第一盖板合围形成供驱动电机和联动齿轮安装的第一安装腔,所述断路器底板和第二盖板合围形成供脱扣组件安装的第二安装腔,所述断路器底板上贯穿开设有穿槽,所述脱扣组件通过穿槽与脱扣件联动设置;

7.所述断路器底板上凹设有供驱动电机安装的凹槽;

8.所述第二安装腔内设置有与凹槽相对应的凸部,所述凸部的一侧设置有灭弧室,所述凸部上设置有强弧装置。

9.本实用新型进一步设置为:所述联动齿轮包括有与驱动电机联动的第一齿轮组、与驱动手柄联动的第二齿轮组以及若干用于联动第一齿轮组和第二齿轮组的辅助齿轮组,所述脱扣件与第二齿轮组联动设置,所述驱动电机包括有联动蜗杆,所述驱动手柄上设置有齿轮结构。

10.本实用新型进一步设置为:所述第一齿轮组包括有第一主动齿轮和第一从动齿轮以及第一联动轴,所述第一主动齿轮的中心和第一从动齿轮的中心通过第一联动轴联动设置,所述第一主动齿轮的径长尺寸大于第一从动齿轮的径长尺寸,所述第一主动齿轮和联动蜗杆啮合设置,所述第一从动齿轮与辅助齿轮组啮合设置。

11.本实用新型进一步设置为:所述第二齿轮组包括有第二主动齿轮,所述第二主动齿轮分别与齿轮结构和辅助齿轮组啮合设置,所述第二主动齿轮上设置有驱动块,所述脱扣件转动安装至第一盖板,当第二主动齿轮转动过程中驱动块推动脱扣件转动。

12.本实用新型进一步设置为:所述辅助齿轮组包括有第三齿轮组和第四齿轮组,所述第三齿轮组包括有第三主动齿轮和第三从动齿轮以及第三联动轴,所述第三主动齿轮的中心和第三从动齿轮的中心通过第三联动轴联动设置,所述第三主动齿轮的径长尺寸大于

第三从动齿轮的径长尺寸,所述第三主动齿轮和第一从动齿轮啮合设置,所述第三从动齿轮和第四齿轮组啮合设置。

13.本实用新型进一步设置为:所述第四齿轮组包括有第四主动齿轮和第四从动齿轮以及第四联动轴,所述第四主动齿轮的中心和第四从动齿轮的中心通过第四联动轴联动设置,所述第四主动齿轮的径长尺寸大于第四从动齿轮的径长尺寸,所述第四主动齿轮和第三从动齿轮啮合设置,所述第四从动齿轮和第二主动齿轮啮合设置。

14.本实用新型进一步设置为:所述凹槽内设置有固定驱动电机的限位机构。

15.本实用新型进一步设置为:所述限位机构包括有设置于凹槽内的第一移动板和第二移动板以及分别设置于第一移动板和第二移动板上的驱动弹簧。

16.本实用新型进一步设置为:所述第一移动板和第二移动板远离凹槽槽底的一侧均设置有安装弧面。

17.本实用新型进一步设置为:所述强弧装置包括有增强灭弧能力的灭弧铁片和用于固定灭弧铁片的灭弧上板和灭弧下板。

18.综上所述,本实用新型具有以下有益效果:通过凹槽的设计使得驱动电机部分安装其中,降低了驱动电机其他部位所占用空间,有效降低了第一安装空间的宽度尺寸,从而使得整个重合闸的宽度尺寸有所降低,在保证功能齐全的情况下,有效降低重合闸尺寸,使其符合多重规格的需求。

19.再则,将脱扣组件和驱动电机分别设置于断路器底板两侧,通过穿槽的设计将驱动手柄、驱动电机与另外一侧的联动起来,从而有效增大了安装面积。

20.该凸部就是由该凹槽所形成,该位置恰巧可以供强弧装置安装,通过强弧装置加强灭弧室的灭弧能力的同时,并且使得该部分的厚度尺寸复合重合闸的尺寸要求。

附图说明

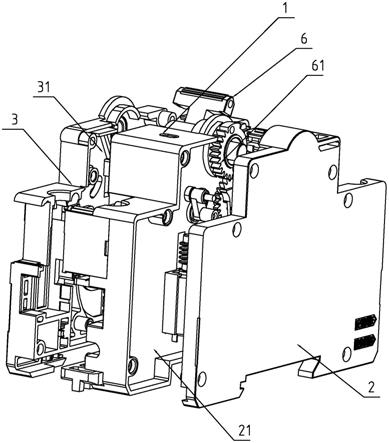

21.图1为单极重合闸的立体结构示意图;

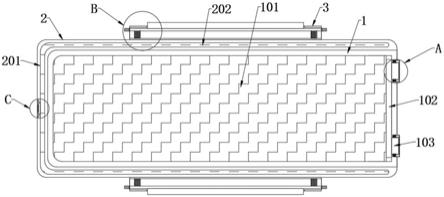

22.图2为第一安装腔的直视图;

23.图3为第二安装腔的立体结构示意图;

24.图4为联动齿轮的立体结构示意图;

25.图5为凹槽的直视图。

26.附图标记:1、断路器底板;11、穿槽;12、凹槽;13、凸部;14、灭弧室;15、灭弧上板;16、灭弧下板;10、强弧装置;2、第一盖板;21、第一安装腔;3、第二盖板;31、第二安装腔;4、驱动电机;41、联动蜗杆;5、联动齿轮;51、第一齿轮组;511、第一主动齿轮;512、第一从动齿轮;513、第一联动轴;52、第二齿轮组;521、第二主动齿轮;53、辅助齿轮组;54、第三齿轮组;541、第三主动齿轮;542、第三从动齿轮;543、第三联动轴;55、第四齿轮组;551、第四主动齿轮;552、第四从动齿轮;553、第四联动轴;56、驱动块;6、驱动手柄;61、齿轮结构;7、脱扣组件;8、脱扣件;9、限位机构;91、第一移动板;92、第二移动板;93、驱动弹簧。

具体实施方式

27.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和

“

下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

28.参照图1至图5所示,为实现上述目的,本实用新型提供了如下技术方案:一种单极重合闸,包括有断路器底板1和第一盖板2和第二盖板3和驱动电机4和联动齿轮5和驱动手柄6和脱扣组件7以及脱扣件8,断路器底板1和第一盖板2合围形成供驱动电机4和联动齿轮5安装的第一安装腔21,断路器底板1和第二盖板3合围形成供脱扣组件7安装的第二安装腔31,断路器底板1上贯穿开设有穿槽11,脱扣组件7通过穿槽11与脱扣件8联动设置;

29.断路器底板1上凹设有供驱动电机4安装的凹槽12;

30.第二安装腔31内设置有与凹槽12相对应的凸部13,凸部13的一侧设置有灭弧室14,凸部13上设置有强弧装置10。

31.通过凹槽12的设计使得驱动电机4部分安装其中,降低了驱动电机4其他部位所占用空间,有效降低了第一安装空间的宽度尺寸,从而使得整个重合闸的宽度尺寸有所降低,在保证功能齐全的情况下,有效降低重合闸尺寸,使其符合多重规格的需求。

32.再则,将脱扣组件7和驱动电机4分别设置于断路器底板1两侧,通过穿槽11的设计将驱动手柄6、驱动电机4与另外一侧的联动起来,从而有效增大了安装面积。

33.该凸部13就是由该凹槽12所形成,该位置恰巧可以供强弧装置10安装,通过强弧装置10加强灭弧室14的灭弧能力的同时,并且使得该部分的厚度尺寸复合重合闸的尺寸要求。

34.联动齿轮5包括有与驱动电机4联动的第一齿轮组51、与驱动手柄6联动的第二齿轮组52以及若干用于联动第一齿轮组51和第二齿轮组52的辅助齿轮组53,脱扣件8与第二齿轮组52联动设置,驱动电机4包括有联动蜗杆41,驱动手柄6上设置有齿轮结构61。

35.通过第一齿轮组51、第二齿轮组52以及辅助齿轮组53的设计,将驱动手柄6、驱动电机4、脱扣件8、脱口组件联动结合在一起。

36.通过联动蜗杆41和齿轮结构61,将驱动电机4和驱动手柄6与联动齿轮5联动起来,并且保障联动的稳定性。

37.第一齿轮组51包括有第一主动齿轮511和第一从动齿轮512以及第一联动轴513,第一主动齿轮511的中心和第一从动齿轮512的中心通过第一联动轴513联动设置,第一主动齿轮511的径长尺寸大于第一从动齿轮512的径长尺寸,第一主动齿轮511和联动蜗杆41啮合设置,第一从动齿轮512与辅助齿轮组53啮合设置。

38.第二齿轮组52包括有第二主动齿轮521,第二主动齿轮521分别与齿轮结构61和辅助齿轮组53啮合设置,第二主动齿轮521上设置有驱动块56,脱扣件8转动安装至第一盖板2,当第二主动齿轮521转动过程中驱动块56推动脱扣件8转动。

39.辅助齿轮组53包括有第三齿轮组54和第四齿轮组55,第三齿轮组54包括有第三主动齿轮541和第三从动齿轮542以及第三联动轴543,第三主动齿轮541的中心和第三从动齿轮542的中心通过第三联动轴543联动设置,第三主动齿轮541的径长尺寸大于第三从动齿轮542的径长尺寸,第三主动齿轮541和第一从动齿轮512啮合设置,第三从动齿轮542和第四齿轮组55啮合设置。

40.第四齿轮组55包括有第四主动齿轮551和第四从动齿轮552以及第四联动轴553,第四主动齿轮551的中心和第四从动齿轮552的中心通过第四联动轴553联动设置,第四主

动齿轮551的径长尺寸大于第四从动齿轮552的径长尺寸,第四主动齿轮551和第三从动齿轮542啮合设置,第四从动齿轮552和第二主动齿轮521啮合设置。

41.如图2所示,该第四齿轮组55、第三齿轮组54、第二齿轮组52以及第一齿轮组51的设计,1、当驱动电机4启动时,联动蜗杆41带动第一主动齿轮511转动,第一主动齿轮511通过第一联动轴513带动第一从动齿轮512转动,由于第一从动齿轮512与第三主动齿轮541为啮合关系,所以第三主动齿轮541随之转动,而后通过第三联动轴543带动第三从动齿轮542转动,同样的使得第四主动齿轮551、第四联动轴553、第四从动齿轮552随之转动,最终通过第二主动齿轮521转动,使得第二主动齿轮521上的驱动块56推动脱扣件8转动,控制脱扣组件7进行脱扣操作。

42.2、当驱动手柄6转动时,通过驱动手柄6上的齿轮结构61直接带动第二齿轮转动,使得第二主动齿轮521上的驱动块56推动脱扣件8转动,控制脱扣组件7进行脱扣操作。

43.再如图2所示,第一主动齿轮511设置于第一从动齿轮512的下方,不仅方便与联动蜗杆41啮合,而且进一步节省了空间。

44.凹槽12内设置有固定驱动电机4的限位机构9。

45.限位机构9包括有设置于凹槽12内的第一移动板91和第二移动板92以及分别设置于第一移动板91和第二移动板92上的驱动弹簧93。

46.第一移动板91和第二移动板92远离凹槽12槽底的一侧均设置有安装弧面。

47.将驱动电机4安装至凹槽12内时,驱动电机4通过第一移动板91和第二移动板92上的安装弧面向两侧将第一移动板91和第二移动板92推开,使得第一移动板91和第二移动板92压缩对应的驱动弹簧93,并通过第一移动板91和第二移动板92将驱动电机4夹持固定,方便后续其他零件的安装。该限位机构9设计不仅方便驱动电机4的安装,而且在必要时刻可以安装不同规格的驱动电机4。

48.强弧装置10包括有增强灭弧能力的灭弧铁片和用于固定灭弧铁片的灭弧上板15和灭弧下板16。该凸部13位置恰巧可以供灭弧铁片、灭弧上板15以及灭弧下板16的安装,通过控制灭弧上板15、灭弧下板16以及灭弧铁片的厚度尺寸,再保证灭弧铁片能够加强灭弧室14的灭弧能力的同时,通过灭弧上板15和灭弧下板16将灭弧铁片固定牢固,并且使得该部分的厚度尺寸复合重合闸的尺寸要求。

49.该灭弧铁片、灭弧上板15以及灭弧下板16的安装方式,可以通过在凸部13上设置有安装块,该安装块为多棱结构,灭弧铁片、灭弧上板15以及灭弧下板16上对应安装块的位置均设置有安装孔。

50.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。