1.本技术涉及覆土罐技术领域,尤其涉及一种全覆土罐体的试压装置。

背景技术:

2.覆土式储存是指将常温下的液化石油气加压储存在罐中或是地面之下,并进行合理的全面回填,这项技术非常适合对易燃易爆的液态物料进行储存,能够对罐体进行保护,避免燃烧爆炸的热量和冲击波影响其他罐体,能够有效降低风险,罐体之间能够更加靠近安装,节约占地。目前全覆土罐体技术还不成熟,国外主要使用半层覆土技术,罐体底部构件支撑结构,上层覆土,但从安全性角度考虑,全覆土的优势明显更高,但全覆土后四周形成的边坡更大,整个覆土结构之间的应力情况更加复杂,并且罐体全覆土后对罐体的维护保养就无法直接进行,需要提前对罐体做好防护,并且罐体在安装调试过程中、覆土之前需要对罐体进行加压试验,确保罐体无漏点、各连接位置达到要求,并且需要模拟罐体内部物料加压后的状态。

技术实现要素:

3.本技术提供了一种全覆土罐体的试压装置,以确保确保罐体无漏点、各连接位置达到要求,并能够模拟罐体内部物料加压后的状态。

4.本技术的技术方案为:

5.本技术一种全覆土罐体的试压装置,包括罐体、试压管路和监测组件。罐体的外部全部覆土,使罐体的外部包覆有土层;试压管路包括进液管和出液管,进液管和出液管的一端分别和罐体的底部相连,进液管和出液管的另一端向外延伸穿出土层,进液管和高压水泵相连;监测组件包括设置在罐体上部的液位变送器和液位显示器,还包括设置在罐体下部的温度传感器和温度指示报警器。

6.由于罐体的外部进行覆土,无法直接从外部对罐体进行监测,故本技术提供了全覆土罐体的试压装置对罐体进行检测。本技术通过设置进液管、高压水泵对罐体内部进行充液,随着液位上升,覆土罐上不同高度的罐体的受力开始变化,罐体上部的液位变送器能够检测覆土罐中液体的液位,液位显示器能够显示罐体内的液位情况,当罐体发生泄漏时,罐体内部的液位变化情况随之改变,从而帮助工作人员确定试压情况。罐体下部设置的温度传感器能够对经罐体底部进入的液体进行检测,当罐体中的温度超过许可温度时,温度指示报警器能够进行报警,从而避免罐体内部温度过高造成危险。

7.在本技术的一种实施方式中,液位变送器沿罐体的同一高度均匀间隔设有多个,液位显示器和液位变送器一一对应相连。

8.由于覆土罐的罐体体积较大,罐体内部的液位变化时,局部液位与其他位置的液位的差距较大,液位的波动较大,使用多个均匀间隔设置的液位变送器能够对液面进行更加全面的监测,获取液位的信息更加全面,从而能够提高液位数据的可信程度,便于对罐体中液位的监测,从而避免试压过程中发生生产安全问题。

9.在本技术的一种实施方式中,罐体设为球形罐体,球形罐体的底部设有阀室,阀室的顶部设有和球形罐体底部相连的开口,使进液管和出液管位于阀室内部,阀室和通道相连,通道向外延伸连通土层的外部,进液管和出液管沿通道内部设置。

10.阀室的顶部设有和球形罐体底部相连的开口,阀室和通道相连,通道向外延伸连通土层的外部,进液管和出液管通过通道和阀室与罐体相连,便于进液管或者出液管出现问题时,维修人员能够通过通道和阀室对进液管或者出液管进行检修,便于后期维护。

11.在本技术的一种实施方式中,通道的主体由钢筋混凝土构成,通道的内壁间隔设有多个管路支架,管路支架用于连接进液管和出液管。

12.管路支架用于连接进液管和出液管,管路支架能够对进液管和出液管起到支撑作用,避免进液管或者出液管中流经的液体流量较大时,进液管或者出液管受到的外力增大,造成进液管或者出液管出现弯折的情况,从而避免进液管与出液管发生泄漏,避免发生生产安全问题。

13.在本技术的一种实施方式中,液位变送器和温度传感器分别经导线和控制器相连,导线沿阀室和通道设置。

14.导线沿阀室和通道设置,从而导线出现问题时,维修人员可通过通道与阀室进行导线的维修,便于后期维护。

15.在本技术的一种实施方式中,罐体的顶部设有气相管,进液管向罐体内输送液体时,气相管用于向外排出罐体内部的气体。

16.进液管向罐体内输送液体时,液体会不断地占据罐体内部空腔,从而压缩罐体内气体的体积,从而使得罐体内部气压升高,由于气体位于液体上部,气体会阻碍液体进入罐体内,从而加大能量损耗,且气压过高时,会威胁罐体安全,增加罐体泄漏的可能性,从而影响生产安全,通过设置气相管,进液管向罐体内输送液体时,气相管用于向外排出罐体内部的气体。

17.在本技术的一种实施方式中,罐体的底部还设有残液管,残液管和水泵相连,用于向外抽送罐体内的液体。

18.通过设置残液管的方式,减少罐体中的液体的残留,从而避免罐体中残留的液体对新进入罐体的液体造成影响。

19.在本技术的一种实施方式中,出液管设置于罐体的竖直方向的直径方向的底端位置。

20.出液管设于罐体的竖直方向的直径方向的底端位置的方式,罐体中储存的原料经出液管排出时,位于底部的原料能够更加容易的排出且不易在罐体的底部残留。

21.在本技术的一种实施方式中,进液管和出液管设有第一阀门,残液管设有第二阀门,气相管设有第三阀门,第一阀门、第二阀门和第三阀门均设为电控阀。

22.第一阀门、第二阀门和第三阀门均设为电控阀的方式使得工人无需到达现场就可对管道的流通进行调节,从而能够提高试压效果。

23.在本技术的一种实施方式中,进液管和出液管设为同一根管路。

24.进液管和出液管设为同一根管路的方式能够减少管道的长度,从而降低生产成本。

附图说明

25.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

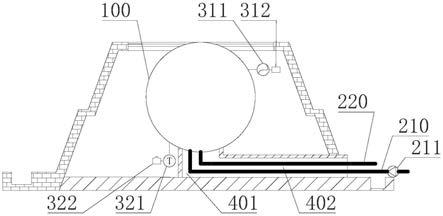

26.图1为本技术的一种示意性实施方式的结构示意图;

27.图2为本技术的另一种示意性实施方式的结构示意图;

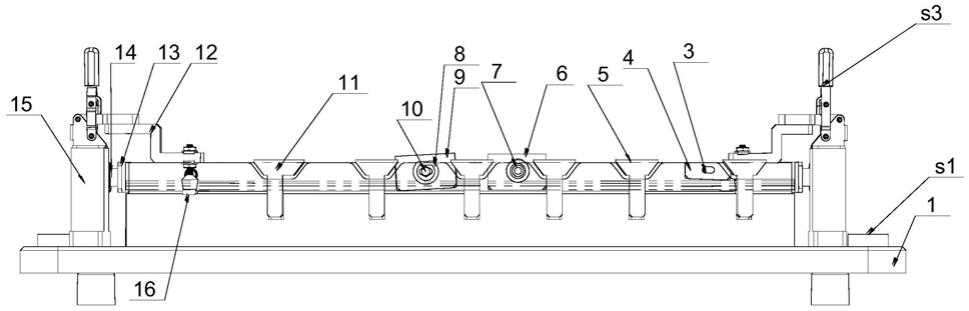

28.图3为本技术具有管路支架时的一种示意性实施方式的结构示意图。

29.图中:

30.100

‑

罐体;210

‑

进液管;211

‑

高压水泵;220

‑

出液管;311

‑

液位变送器;312

‑

液位显示器;321

‑

温度传感器;322

‑

温度指示报警器;401

‑

阀室;402

‑

通道;403

‑

管路支架;501

‑

气相管;502

‑

残液管;503

‑

水泵;601

‑

第一阀门;602

‑

第二阀门;603

‑

第三阀门。

具体实施方式

31.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施方式及相应的附图对本技术技术方案进行清楚、完整地描述。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.如图1至图3所示,本技术一种全覆土罐体的试压装置,包括罐体100、试压管路和监测组件。罐体100的外部全部覆土,使罐体100的外部包覆有土层;试压管路包括进液管210和出液管220,进液管210和出液管220的一端分别和罐体100的底部相连,进液管210和出液管220的另一端向外延伸穿出土层,进液管210和高压水泵211相连;监测组件包括设置在罐体100上部的液位变送器311和液位显示器312,还包括设置在罐体100下部的温度传感器321和温度指示报警器322。

33.罐体100由于生产制造过程中存在误差、或者材料的性质等原因,实际应用的罐体100与在设计阶段设计的罐体100有所不同,故罐体100实际应用时需要对其进行实验以判断罐体100的安全性。由于罐体100的外部进行覆土,无法直接从外部对罐体100进行监测,故本技术提供了全覆土罐体的试压装置对罐体100进行检测。本技术通过设置进液管210、高压水泵211对罐体100内部进行充液,随着液位上升,覆土罐上不同高度的罐体100的受力开始变化,从而对罐体100的罐壁进行施压,试压装置能够模拟全覆土罐体在正常工作时罐体100内部存储的原料施加给罐壁的力,罐体100上部的液位变送器311能够检测覆土罐中液体的液位,液位显示器312能够显示罐体100内的液位情况,若试压装置施加给罐壁的力超过罐壁的所能承受的压力或者罐体100本身在制造过程中存在漏点时,罐体100发生泄漏,罐体100内部的液位变化情况随之改变,工作人员能够通过试压情况判断罐体100的缺陷,从而工作人员能够通过试压情况对罐体100进行处理,从而保证实际生产过程中的生产安全,从而避免实际生产中罐体100发生泄露,罐体100中储存的原料对环境造成污染或者由于某些因素造成原料发生爆炸的情况发生,避免造成生产安全问题。罐体100下部设置的温度传感器321能够对经罐体100底部进入的液体温度进行检测,当罐体100中的温度超过许可温度时,温度指示报警器322能够根据温度传感器321获取的温度信息进行报警,从而避免罐体100内部温度过高造成覆土罐内部的压力升高,从而超过罐体100允许的临界压力,避免罐体100发生泄露造成安全隐患,同时由于罐体100内部压力的升高,罐体100中的

温度也会随之变化,罐体100中的温度能够反应罐体100中的压力变化,从而帮助工作人员确定罐体100是否在正常工作,从而取得更好的试压效果。

34.如图2所示,在本技术的一种实施方式中,液位变送器311沿罐体100的同一高度均匀间隔设有多个,液位显示器312和液位变送器311一一对应相连。

35.由于覆土罐的罐体100体积较大,罐体100内部的液位变化时,局部液位与其他位置的液位的差距较大,液位的波动较大,使用多个均匀间隔设置的液位变送器311能够对液面进行更加全面的监测,获取液位的信息更加全面,从而能够提高液位数据的可信程度,便于对罐体100中液位的监测,从而避免试压过程中发生生产安全问题,液位显示器312和液位变送器311一一对应相连的方式使得工作人员能够更加方便的通过液位显示器312查看液位变送器311获取的液位信息,从而避免试压过程中出现差错。

36.如图1、图2、图3所示,在本技术的一种实施方式中,罐体100设为球形罐体,球形罐体的底部设有阀室401,阀室401的顶部设有和球形罐体底部相连的开口,使进液管210和出液管220位于阀室401内部,阀室401和通道402相连,通道402向外延伸连通土层的外部,进液管210和出液管220沿通道402内部设置。

37.球形罐体的底部设有阀室401,球形罐体中存储液体时,底部受力较大,故在其底部设置阀室401能够帮助工作人员更加容易的确定试压过程中球形罐体的情况,能够较为方便的对其进行维护,避免试压过程中发生生产安全问题。阀室401的顶部设有和球形罐体底部相连的开口,阀室401和通道402相连,通道402向外延伸连通土层的外部,进液管210和出液管220通过通道402和阀室401与罐体100相连,便于试压过程中进液管210或者出液管220出现问题时,维修人员能够通过通道402和阀室401对进液管210或者出液管220进行检修,便于维护。

38.本技术所属技术领域的技术人员能够理解,在本技术的一种实施方式中,通道402的主体由钢筋混凝土构成。如图3所示,通道402的内壁间隔设有多个管路支架403,管路支架403用于连接进液管210和出液管220。

39.通道402的主体由钢筋混凝土构成,钢筋混凝土结构强度高,性价比高,故选用钢筋混凝土构建通道402。管路支架403用于连接进液管210和出液管220,管路支架403能够对进液管210和出液管220起到支撑作用,避免进液管210或者出液管220中流经的液体流量较大时,进液管210或者出液管220受到的外力增大,造成进液管210或者出液管220出现弯折的情况,从而避免进液管210与出液管220发生泄漏,避免试压过程中发生安全问题。

40.本技术所属技术领域的技术人员能够理解,在本技术的一种实施方式中,液位变送器311和温度传感器321分别经导线和控制器相连,导线沿阀室401和通道402设置。

41.导线沿阀室401和通道402设置,从而导线出现问题时,维修人员可通过通道402与阀室401进行导线的维修,便于后期维护。

42.如图2所示,在本技术的一种实施方式中,罐体100的顶部设有气相管501,进液管210向罐体100内输送液体时,气相管501用于向外排出罐体100内部的气体。

43.通过设置气相管501,进液管210向罐体100内输送液体时,气相管501用于向外排出罐体100内部的气体,进液管210向罐体100内输送液体时,液体会不断地占据罐体100内部空腔,从而压缩罐体100内气体的体积,从而使得罐体100内部气压升高,由于气体位于液体上部,气体会阻碍液体进入罐体100内,从而加大能量损耗,且气压过高时,会威胁罐体

100安全,增加罐体100泄漏的可能性,从而影响生产安全,通过设置气相管501的方式使得罐体100内外的压差较小,避免罐体100出现泄露的情况。

44.如图2所示,在本技术的一种实施方式中,罐体100的底部还设有残液管502,残液管502和水泵503相连,用于向外抽送罐体100内的液体。

45.通过设置残液管502和水泵503的方式,减少罐体100中的液体的残留,从而避免罐体100中残留的液体对新进入罐体100的液体造成影响。

46.如图1所示,在本技术的一种实施方式中,出液管220设置于罐体100的竖直方向的直径方向的底端位置。

47.出液管220设于罐体100的竖直方向的直径方向的底端位置的方式,罐体100中储存的液体经出液管220排出时,位于底部的液体能够在重力的作用下更加容易的排出且不易在罐体100的底部残留。

48.如图2所示,在本技术的一种实施方式中,进液管210和出液管220设有第一阀门601,残液管502设有第二阀门602,气相管501设有第三阀门603,第一阀门601、第二阀门602和第三阀门603均设为电控阀。

49.第一阀门601、第二阀门602和第三阀门603均设为电控阀的方式使得工人无需到达现场就可对管道的流通进行调节,且可通过控制各个阀门的开合情况控制罐体100内的液位、压力等因素,从而能够提高试压效果。

50.本技术所属技术领域的技术人员能够理解,在本技术的一种实施方式中,进液管和出液管设为同一根管路。

51.进液管和出液管设为同一根管路的方式使得一根管路能够进液也能出液,能够减少管道的长度,从而降低生产成本。

52.以上所述仅为本技术的实施方式而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。