1.本实用新型属于废旧电池回收技术领域,尤其是涉及一种废旧电池回收挤压装置。

背景技术:

2.随着科学技术的迅速发展,电子设备日益普及,电池在生产和生活中的地位和作用与日俱增,电池的生产量、使用量和废弃量也随之剧增,目前,我国已成为世界上最大的电池生产国、消费国和废电池产生国。当作垃圾丢弃,会造成严重的污染。

3.现有技术当中的废旧电池回收的利用率很低,造成了大量的金属资源的浪费,不能将资源有效的利用。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种废旧电池回收挤压装置。

5.为了实现上述目的,本实用新型采用以下技术方案:一种废旧电池回收挤压装置,包括底座、设于所述底座上的护罩、设于所述护罩上的放置机构、设于所述护罩上的进料口、设于所述护罩上的挤压机构及设于所述底座上的出料机构;所述放置机构包括电机、设于所述电机上的转盘、设于所述转盘上的放置槽、设于所述放置槽上的重力块、设于所述重力块上的滑块、设于所述转盘上的滑槽、设于所述转盘上的下压组件及设于所述转盘上的刮除组件;将电池从进料口上端有序的放入;通过进料口的倾斜面与电机带动的转盘转动使电池放入转盘上的放置槽中,重力块顶面为倾斜面,可使电池一端对齐,通过挤压机构挤压,通过转动的转盘转动至下方的出料口出料,重力块在到下方时,可通过滑块在滑槽中滑动,将重力块上的杂质振落;若在放置槽内有挤压电池卡在放置槽中时,挤压电池阻碍重力块下滑,则通过下压组件将重力块挤压出去,通过刮除组件将重力块沾附的挤压电池挤刮下;可保证第二次挤压工作的正常进行。

6.进一步的,所述下压组件包括下压块、设于所述重力块上的拨杆及设于所述转盘上的拨杆槽;下压块与拨杆配合,可将重力块拨下。

7.进一步的,所述刮除组件包括刮板、设于所述护罩上的转轴、设于所述刮板上的扭簧、设于所述护罩上的限位块及设于所述转盘上的凸块;刮板与凸块配合可将刮板上沾附的电池挤压碎屑振落。

8.进一步的,所述挤压机构包括电动推杆、设于所述电动推杆上的连接板、设于所述连接板上的第一切割刀、设于所述连接板上的第一挤压块及设于所述连接板上的第二切割组件;电动推杆带动连接板下移,第一切割刀将电池的一端正极或负极切下,第一挤压块可将电池本体挤压。

9.进一步的,所述第二切割组件包括第二切割刀、设于所述连接板上的切割滑槽、设于所述第二切割刀上的限位条、设于所述第一挤压块上的第二挤压块、设于所述第一挤压块上的第一斜面、设于所述第二挤压块上的第二斜面、设于所述第一挤压块上的挤压槽、设

于所述第二挤压块上的限位槽、设于所述第二挤压块上的顶杆、设于所述连接板上的顶杆滑槽、设于所述第二切割刀上的滑杆、设于所述滑杆上的凹槽、设于所述连接板上的滑杆滑槽及设于所述第二切割刀上的定位部件;第二切割刀可将电池的另一端正极或负极切下,与定位部件配合,第二切割刀可适应切割七号或五号电池,第二切割刀带动第二挤压块运动,滑杆与第二挤压块上端的顶杆加上第二挤压块底部的第二斜面与第一挤压块上的第一斜面配合,可带动第二挤压块在从挤压槽中移出,与第一挤压块底部对齐,配合切割挤压七号或五号电池。

10.进一步的,所述定位部件包括限位杆、设于所述护罩上的挡条、设于所述护罩上的挡条滑槽、设于所述挡条上的挡条弹簧设于所述护罩上的限位滑槽及设于所述限位杆上的挡条槽;挡条与挡条槽配合,可固定第二切割刀的位置。

11.进一步的,所述出料机构包括第一滑板、设于所述第一滑板上的矩形槽、设于所述底座上的第二滑板、设于所述底座上的第一收集槽及设于所述底座上的第二收集槽;挤压好的电池从出料口落下,切割下来的正负极通过第一滑板上的矩形槽落入第二滑板上,最终落入第一收集槽中;挤压好的电池则落入第二收集槽中。

12.综上所述,本实用新型通过放置机构的设置,可将电池一侧对齐放置;通过挤压机构可将电池的正负极两端切割,对电池本体进行挤压;通过出料机构的设置,可使将电池本体和正负极进行分类收集。

附图说明

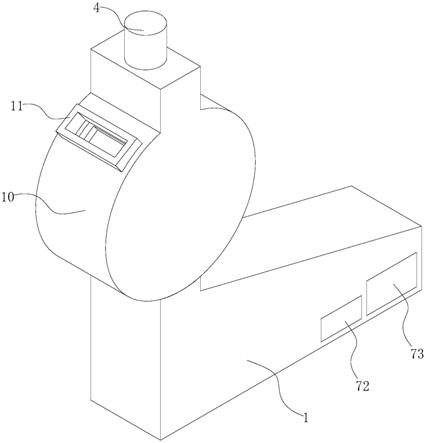

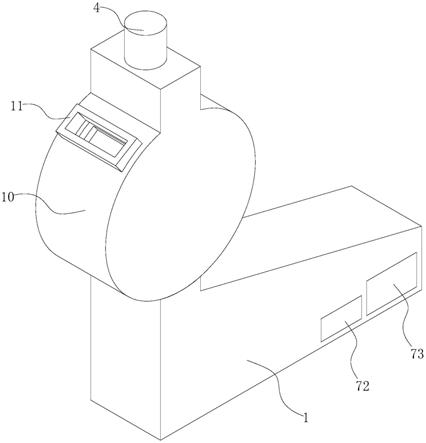

13.图1为本实用新型的结构示意图。

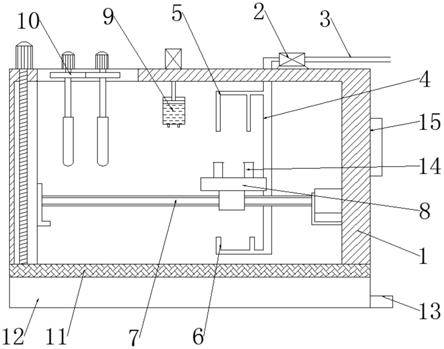

14.图2为本实用新型的正视图。

15.图3为图2的a

‑

a处剖视图。

16.图4为图2的b

‑

b处剖视图。

17.图5为图4的c处放大图。

18.图6为本实用新型的侧视图。

19.图7为图6的d

‑

d处剖视图。

20.图8为图7的e处放大图。

21.图9为图6的f

‑

f处剖视图。

22.图10为图9的g处放大图。

具体实施方式

23.如图1

‑

10所示,一种废旧电池回收挤压装置,包括底座1、护罩10、放置机构、进料口11、挤压机构及出料机构;护罩10位于底座1上方;进料口11位于护罩10的上方。

24.具体的,所述放置机构包括电机2、转盘20、放置槽21、重力块22、滑块24、滑槽25、下压组件及刮除组件;电机2固定连接在护罩10的外壁上;转盘20固定连接在电机2上;放置槽21圆周布置在转盘20的外壁上;重力块22可通过两侧的滑块24在放置槽21两侧的滑槽25中滑动;所述下压组件包括下压块26、拨杆27及拨杆槽28;下压块26固定在护罩10内壁上;拨杆27固定连接在重力块22的侧壁上,可在转盘20上的拨杆槽28中滑动;所述刮除组件包括刮板3、转轴30、扭簧31、限位块32及凸块33;转轴30位于护罩10底部的出口边界;刮板3可

在转轴30上转动;扭簧31一端固定连接在刮板3的侧壁上,另一端固定连接在护罩10的侧壁上;限位块32固定在护罩10底部,一端抵在刮板3上;凸块33位于转盘20的边界。

25.具体的,所述挤压机构包括电动推杆4、连接板40、第一切割刀41、第一挤压块42及第二切割组件;电动推杆4固定连接在护罩10的顶端;连接板40固定在电动推杆4的活动端;第一切割刀41位于连接板40的端部;第一挤压块42固定在连接板40的底部;所述第二切割组件包括第二切割刀5、切割滑槽43、限位条50、第二挤压块51、第一斜面52、第二斜面53、挤压槽44、限位槽57、顶杆54、顶杆滑槽45、滑杆55、凹槽56、滑杆滑槽46及定位部件;第二切割刀5可在连接板40上的切割滑槽43中滑动;限位条50固定在第二切割刀5的侧壁上;顶杆54位于第二挤压块51的顶面上;可在连接板40上的顶杆滑槽45中滑动;挤压槽44位于第一挤压块42侧边;第一斜面52位于挤压槽44下端;第二斜面53位于第二挤压块51的底部,与第一挤压块42上的第一斜面52配合;限位条50可在第二挤压块51上的限位槽57中滑动;滑杆55位于第二切割刀5的顶端,可在连接板40上的滑杆滑槽46中滑动,与第二切割刀5接触端设有凹槽56;所述定位部件包括限位杆6、挡条60、挡条滑槽12、挡条弹簧61、限位滑槽13及挡条槽62;限位杆6固定在第二切割刀5的侧壁上,可在护罩10上的限位滑槽13中滑动;挡条60可在护罩10侧壁上的挡条滑槽12中滑动;挡条弹簧61一端固定连接在挡条60上,另一端固定连接在挡条滑槽12上;挡条槽62布置在限位杆6上,与挡条60卡接配合。

26.具体的,所述出料机构包括第一滑板7、矩形槽70、第二滑板71、第一收集槽72及第二收集槽73;第一滑板7平行于底座1的斜面,固定在底座1内部;矩形槽70均匀的布置在第一滑板7上;第二滑板71固定在底座1内部,位于第一滑板7下方;第一收集槽72位于第二滑板71的底面端部;第二收集槽71位于第一滑板7的底面端部。

27.工作原理:将电池从进料口11上端有序的放入;通过进料口11的倾斜面与电机2带动的转盘20转动使电池放入转盘20上的放置槽21中,重力块22顶面为倾斜面,可使电池一端对齐,电动推杆4带动连接板40下移,第一切割刀41将电池的一端正极或负极切下,第二切割刀5可将电池的另一端正极或负极切下,第一挤压块42和第二挤压块51可将电池本体挤压;挡条60与挡条槽62配合,可固定第二切割刀5的位置,适应不同型号的电池,转动的转盘20转动至下方的出料口出料,重力块22在到下方时,可通过滑块24在滑槽25中滑动,将重力块22上的杂质振落;若在放置槽21内有挤压电池卡在放置槽21中时,挤压电池阻碍重力块22下滑,则通过下压组件将重力块22挤压出去,通过刮除组件将重力块22沾附的挤压电池挤刮下;可保证第二次挤压工作的正常进行;挤压好的电池从出料口落下,切割下来的正负极通过第一滑板7上的矩形槽70落入第二滑板71上,最终落入第一收集槽72中;挤压好的电池则落入第二收集槽73中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。