1.本实用新型属于环锭细纱机技术领域,具体涉及一种环锭细纱机共轭拨轮凸盘推送装置。

背景技术:

2.在当前的纺织机械领域中,环锭细纱机上配备的自动集体落纱系统,涉及到凸盘输送方法,有推爪推送凸盘和钢带带动凸盘两种。

3.推爪推送凸盘的方法,是靠气缸充放气产生气压,由气压推动气缸杆往复运动而推动凸盘的运动,由于气缸杆是往复运动,因此推送凸盘是一种间歇运动,在整个运行过程中,气缸只有大约一半的时间在做有效功,效率十分低下;从时间上讲,当细纱机在纺制低支纱时,由于纺纱时间很短,会出现纺纱过程已完成,但集体落纱系统中凸盘空满管还没有交换完毕;或者细纱机锭数较多时,凸盘数量同步增多,就需要更多的时间来输送凸盘。使其生产连续性得不到保证,生产的连续性降低,使主机的使用效率降低,浪费时间,同时也严重的制约了超大锭数细纱机在生产实践中的应用。且气缸属于间歇式运动,在启动和停止时,加速度较大,根据动量守恒定理,产生的冲击力很大,撑爪会对凸盘产生周期性的交变应力,交变载荷会破坏凸盘,使其使用寿命降低。

4.钢带带动凸盘这种方式,分为靠传动轮对钢带张紧产生纯摩擦力带动钢带运转和在钢带上安装齿,靠和传动轮之间啮合传动产生拨力两种方式。

5.钢带会因为张紧力增大和环境温度上升带来的热胀冷缩效应,长度变长,这种长度变化会一直积累,最终使凸盘中心和锭子回转中心产生较大错位,影响抓管器插拔纱管。且钢带伸长后,使钢带的张紧力变小,与传动轮之间摩擦力变小,就需要将张紧力调的更大防止钢带打滑。如此,形成恶性循环,错位问题无法完美的解决,此缺陷使钢带凸盘式在超大锭数细纱机上的应用受到限制。

6.后一种方式,一定程度上缓解了上述传输方式的问题,但是这种啮合传动,等同于两只步带类的传动,欲实现匀速运动,对齿形曲线的共轭程度要求很高,共轭性不能得到保证,在齿与传动轮齿啮合过程中,因为钢带的弹性形变和同步齿形带(如氯丁橡胶或聚氨酯)相比,极其有限,齿会反复扯拉钢带,在钢带局部产生额外应力,形成交变载荷,久之必产生疲劳裂纹,对钢带的使用寿命不利。

7.基于上述两种凸盘输送方式的缺点,为了扬长避短,需要提出一种新式结构输送凸盘,提高输送效率的同时能够保护凸盘,使细纱机连续生产得到保证。

技术实现要素:

8.为了解决上述技术问题,本实用新型提供了一种高效、稳定、匀速、无冲击的环锭细纱机共轭拨轮凸盘推送装置,由凸盘,凸盘导轨和共轭拨轮凸盘推送装置组成,所述共轭拨轮凸盘推送装置由动力源,动力源安装座,联轴器,主传动轴,滚动轴承一,拨轮,滚动轴承二,主动带轮,同步带,拨轮安装座,从动带轮,从动轴,滚动轴承三,从动拨轮,滚动轴承

四组成,所述动力源通过固定螺钉一固定在动力源安装座上,所述动力源安装座通过固定螺钉二安装在拨轮安装座上,所述动力源的出轴通过联轴器与主传动轴连接在一起,所述主传动轴上设置有用于定位的滚动轴承一和滚动轴承二,所述滚动轴承一内圈套合在主传动轴上,滚动轴承一通过固定螺钉三和轴承挡片一固定在拨轮安装座的轴承孔内,所述滚动轴承二通过螺钉组四和轴承挡片二固定设置在拨轮安装座的轴承孔内,主传动轴上设置有拨轮,所述主动带轮套合在主传动轴的一端,且主动带轮通过带轮端片一和螺钉一与主传动轴固定连接,主动带轮通过同步带与从动带轮连接,所述从动带轮套合在从动轴的一端,且从动带轮通过螺钉二和带轮端片二与从动轴固定连接,所述从动轴上设置有用于定位的滚动轴承三和滚动轴承四,所述滚动轴承三通过固定螺钉五和轴承挡片三固定设置在拨轮安装座的轴承孔内,所述滚动轴承四通过固定螺钉六和轴承挡片四固定设置在拨轮安装座轴承孔内,且从动轴上还设置有从动拨轮。进一步的,所述传动轴上设置有轴套一,所述轴套一的一端连接拨轮,轴套一的另一端连接滚动轴承二。

9.进一步的,所述传动轴上设置有推力轴承一,所述推力轴承一的一端面连接主传动轴的轴肩,推力轴承一的另一端面连接安装座。

10.进一步的,所述拨轮通过键一与主传动轴连接。

11.进一步的,所述主传动轴与主动带轮之间设置有键二。

12.进一步的,所述从动带轮与从动轴之间设置有键三。

13.进一步的,所述从动轴上设置有轴套二,所述轴套二的一端连接从动拨轮,轴套二的另一端连接滚动轴承三。

14.进一步的,所述从动拨轮通过键四固定设置在从动轴上。

15.进一步的,所述从动轴上设置有推力轴承二,所述推力轴承二的一端面连接从动轴的轴肩,推力轴承二的另一端面连接安装座。

16.进一步的,所述从动拨轮和拨轮可以更换不同的齿形。

17.本实用新型的有益效果:本实用新型的一种环锭细纱机共轭拨轮凸盘推送装置,通过拨轮的齿形曲线和圆弧共轭,提高了有效功,增加了工作效率,生产连续性到保证,生产的连续性提高,使主机的使用效率提高,减少了时间的浪费,提高输送效率的同时能够保护凸盘,使细纱机连续生产得到保证。

附图说明

18.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

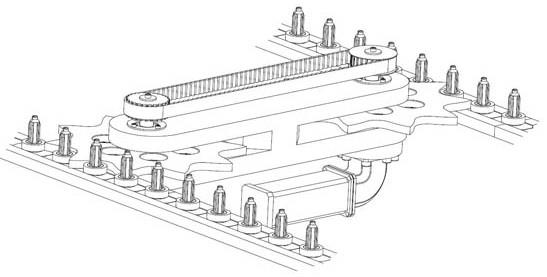

19.图1为本实用新型的示意图;

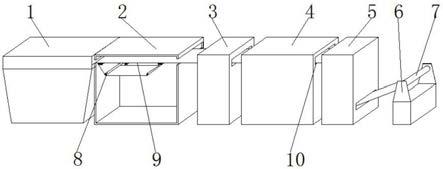

20.图2为本实用新型中共轭拨轮凸盘推送装置的示意图;

21.图3为本实用新型的剖面图;

22.图4为本实用新型拨轮齿形示例图,本图例是10齿时,啮合节点选择在不同位置时产生的不同齿形,其中a、b、c是拨轮的齿拨动凸盘外圆时节点在凸盘下公切线上偏上偏下造成变位产生的齿形,d和e是拨轮拨动凸盘的台阶轴时节点不同时产生的齿形,其中d的齿形为摆线,e的齿形为渐开线。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

24.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

25.如图1

‑

3所示,一种环锭细纱机共轭拨轮凸盘推送装置,由凸盘,凸盘导轨和共轭拨轮凸盘推送装置组成,共轭拨轮凸盘推送装置由动力源1,动力源安装座3,联轴器5,主传动轴6,滚动轴承一9,推力轴承10,拨轮11,滚动轴承二13,主动带轮18,同步带21,拨轮安装座22,从动带轮23,从动轴26,滚动轴承三30,从动拨轮32,推力轴承34,滚动轴承四36组成,动力源1通过固定螺钉一2固定在动力源安装座3上,动力源安装座3通过固定螺钉二4安装在拨轮安装座22上;动力源1的出轴通过联轴器5与主传动轴6联接在一起,实现同步轴向转动;滚动轴承一9内圈套合在主传动轴6上,外圈嵌在拨轮安装座22的轴承孔内,轴承挡片一8挡着轴承外圈,通过固定螺钉三7压紧在拨轮安装座22上防止其轴向窜动;推力轴承一10设置在主传动轴6上,推力轴承一10的上片顶着主传动轴6的轴肩,下片嵌在拨轮安装座22的轴承孔内;拨轮一11套合在主传动轴6上,且通过键一12实现轴向定位,拨轮一11的下端面顶着轴6的轴肩;轴套一14的下端面顶着拨轮一11的上端面,上端面顶着滚动轴承二13的内圈的下端面;轴承挡片二16通过固定螺钉四15压着滚动轴承二13的外圈的上端面从而实现主传动轴6的轴向定位;主动带轮18套合在主传动轴6上,通过键二17和主传动轴6实现轴向定位,通过带轮端片一19和螺钉一20实现和主传动轴6的固联。

26.从主动带轮18通过同步带21与从动带轮23连接;从动带轮23通过螺钉二24和带轮端片二25与从动轴26连接,从动带轮23与从动轴26之间设置有键三27,从动带轮23实现和从动轴26之间的固联;滚动轴承三30通过固定螺钉五28和轴承挡片三29固定在拨轮安装座22上,从动拨轮32设置在从动轴26上,通过从动轴26的轴肩、轴套二31和轴承三30的内圈实现对从动拨轮32在从动轴26上的轴向定位,通过键四33实现从动拨轮32和从动轴26之间的轴向固联;从动轴26通过推力轴承二34、固定螺钉六35、滚动轴承四36和轴承挡片四37固定设置在安装座22上,并实现从动轴26的轴向定位。

27.如图4所示,从动拨轮32和拨轮11可以更换不同的齿形。啮合节点选择在不同位置时产生的不同齿形,其中a、b、c是拨轮的齿拨动凸盘外圆时节点在凸盘下公切线上偏上偏下造成变位产生的齿形,d和e是拨轮拨动凸盘的台阶轴时节点不同时产生的齿形,其中d的齿形为摆线,e的齿形为渐开线。

28.关于拨轮齿形曲线的数学表达式,见如下推导:

29.。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。