1.本技术涉及家用电器技术领域,尤其涉及一种加热组件及液体加热容器。

背景技术:

2.液体加热容器通常通过加热组件实现液体的加热,通常情况下,加热组件包括多个加热管,通过加热管的发热来加热液体。目前,加热组件的多个加热管的加热功率通常相同,液体依次通过各加热管时逐渐加热。但是,当各加热管的加热功率相同时,液体可能经过部分加热管时即被加热到用户需要的预设温度,当经过剩余加热管时被继续加热,导致最终液体的温度高于用户需要的预设温度,或者导致液体被加热到产生大量蒸汽,含有大量蒸汽的液体排出时存在烫伤用户的风险。

技术实现要素:

3.本技术提供了一种加热组件及液体加热容器,该加热组件能够降低含有大量蒸汽的液体排出时烫伤用户,提高液体加热容器的安全性。

4.本技术第一方面提供一种加热组件,所述加热组件设置有进液口和出液口,且所述进液口和所述出液口之间设置有至少两个加热管;其中,至少两个所述加热管的功率不同。

5.本方案中,液体从加热组件的进液口进入并依次流经各加热管,经过各加热管加热后从加热组件的出液口排出。由于多个加热管中至少两个加热管的功率不同,因此,液体流过功率不同的加热管时吸收的热量不同,温度上升的速度不同,因此,能够通过控制加热管的功率来改变液体流经各加热管时上升的温度,从而能够控制液体从出液口排出时的温度,以满足用户所需要的预设温度,同时,还能够通过控制液体经过加热管时上升的温度防止液体被加热到产生大量蒸汽,从而防止含有大量蒸汽的液体排出时烫伤用户,提高液体加热容器的安全性,同时,通过改变加热管的功率,还能够降低液体加热容器的能耗。

6.在一种可能的设计中,靠近所述进液口的所述加热管的功率大于靠近所述出液口的所述加热管的功率。

7.该方案中,低温液体经加热组件的进液口进入加热管,加热管对液体进行加热,加热管功率越大则液体温度上升速率越快,升温时间越短,因此,液体经过靠近进液口的加热管时能够迅速被加热,经过靠近出液口的加热管时,加热速度下降,从而能够降低液体经过靠近出液口处的加热管时被加热到产生大量蒸汽的风险,提高液体加热容器的安全性。

8.在一种可能的设计中,沿从所述进液口到所述出液口的方向,所述加热管的功率逐渐减小。

9.本方案中,当从进液口到出液口的各加热管的功率逐渐减小时,液体从进液口到出液口流动的过程中,各加热管加热后的液体的温度逐渐降低,即越靠近出液口,液体的温度上升越慢,从而进一步降低液体被过度加热导致产生大量蒸汽的风险,提高液体加热容器的安全性,并降低液体加热容器的能耗。

10.在一种可能的设计中,所述加热组件设置有n个所述加热管,靠近所述出液口的所述加热管的功率为p;沿从所述进液口到所述出液口的方向,各所述加热管的功率之比为:n

×

p:(n

‑

1)

×

p:(n

‑

2)

×

p:

…

:p。

11.在本方案中,沿从进液口到出液口的方向,各加热管功率成比例递减,而加热管功率的大小与液体升高的温度是成正相关的,所以可以保证液体升高的温度可控,且用户能够根据控制各加热管的功率的比值来控制从出液口排出的液体的预设温度,从而提高液体加热容器的可控性,提高用户体验。

12.在一种可能的设计中,所述加热管设置有电极,相邻所述加热管的所述电极串联。本方案中,当各加热管的电极串联时,使得各加热管的通断仅需通过一个控制开关控制,从而简化加热组件的电路的结构。

13.在一种可能的设计中,所述加热管设置有电极,相邻所述加热管的所述电极并联。本方案中,当各加热管的电极并联时,使得加热组件的各加热管相互独立,不会相互影响,当有加热管损坏无法工作时,其他加热管仍然能够正常工作,从而提高加热组件的使用寿命。

14.在一种可能的设计中,相邻所述加热管之间通过连接管首尾连接。

15.本方案中,当相邻加热管通过连接管首尾连通时,使得各加热管的液体流通路径串联,即液体能够依次流过各加热管,实现加热。同时,该连接管可以为柔性管或者为弯头,从而便于实现相邻加热管之间的连通,并提高各加热管之间的密封性能,防止液体泄漏。另外,该连接管还使得各加热管的空间布置更加灵活,简化加热组件的结构。

16.在一种可能的设计中,所述加热组件还包括进液管和出液管,所述进液管与所述进液口连通,所述出液管与所述出液口连通;所述进液管设置有第一温度传感器,所述出液管设置有第二温度传感器。

17.本方案中,液体由进液口进入进液管,在进液管处设置第一温度传感器,可以用于监测进入加热组件的液体的温度。液体经各加热管加热后的液体经出液管流出,在出液管设置第二温度传感器,用于监测液体从加热组件排出时的温度,从而便于用户判断液体是否被加热到用户设置的预设温度,从而提高液体加热容器的用户体验。

18.在一种可能的设计中,所述加热组件还包括至少一个温控器,所述温控器与所述第一温度传感器和所述第二温度传感器连接,用于控制所述加热管加热或停止加热。

19.本方案中,温控器与上述第一温度传感器和第二温度传感器连接(电连接或信号连接),且该温控器能够实现当液体未被加热到预设温度时控制加热管工作,并能够实现当液体被加热到预设温度时控制加热管停止工作,避免液体被加热到沸腾时加热管继续工作导致的能量浪费以及产生大量蒸汽。因此,通过温控器与两个温度传感器的配合,能够满足用户的需求,并能够降低能量浪费,避免产生大量蒸汽导致烫伤用户。

20.本技术第二方面提供一种液体加热容器,所述液体加热容器包括:壳体;加热组件,所述加热组件为以上所述的加热组件;其中,所述加热组件安装于所述壳体。

21.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

也旨在包括多数形式,除非上下文清楚地表示其他含义。

53.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

54.需要注意的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

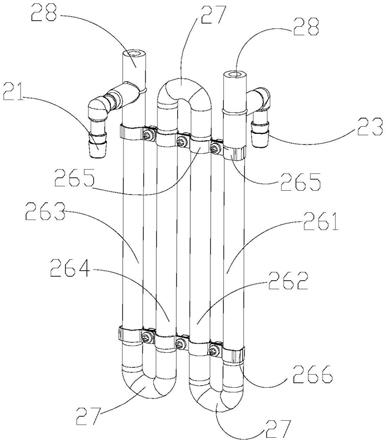

55.本技术实施例提供一种液体加热容器的加热组件2,如图3所示,该加热组件2设置有进液口和出液口,且进液口和出液口之间设置有至少两个加热管26,至少两个加热管26的功率不同。

56.本实施例中,液体从加热组件2的进液口进入并依次流经各加热管26,经过各加热管26加热后从加热组件2的出液口排出。由于多个加热管26中至少两个加热管26的功率不同,因此,液体流过功率不同的加热管26时吸收的热量不同,温度上升的速度不同,因此,能够通过控制加热管26的功率来改变液体流经各加热管26时上升的温度,从而能够控制液体从出液口排出时的温度,以满足用户所需要的预设温度,同时,还能够通过控制液体经过加热管26时上升的温度防止液体被加热到产生大量蒸汽,从而防止含有大量蒸汽的液体排出时烫伤用户,提高液体加热容器的安全性,同时,通过改变加热管26的功率,还能够降低液体加热容器的能耗。

57.其中,靠近进液口的加热管26的功率大于靠近出液口的加热管26的功率。在本实施例中,低温液体经加热组件2的进液口进入加热管26,加热管26对液体进行加热,加热管26功率越大则液体温度上升速率越快,升温时间越短,因此,液体经过靠近进液口的加热管26时能够迅速被加热,经过靠近出液口的加热管26时,加热速度下降,从而能够降低液体经过靠近出液口处的加热管26时被加热到产生大量蒸汽的风险,提高液体加热容器的安全性。

58.在一种具体实施例中,沿从进液口到出液口的方向,加热管26的功率逐渐减小。

59.如图4所示,在本实施例中,当从进液口到出液口的各加热管26的功率逐渐减小时,液体从进液口到出液口流动的过程中,各加热管26加热后的液体的温度逐渐降低,即越靠近出液口,液体的温度上升越慢,从而进一步降低液体被过度加热导致产生大量蒸汽的风险,提高液体加热容器的安全性,并降低液体加热容器的能耗。

60.如图4~7所示的实施例中,该加热组件2具体可以包括四个加热管26,且从进液口到出液口的方向,依次为第一加热管261、第二加热管262、第三加热管263和第四加热管264,且四个加热管26的功率逐渐降低,从而使得低温液体经进液口进入加热组件2时,首先在功率较大的第一加热管261的作用下被加热至中温液体,中温液体经过第二加热管262时被加热至高温液体,高温液体经过功率较小的第三加热管263时被加热至半沸腾状态(例如95℃),此过程也不产生蒸汽;半沸腾状态的液体经功率更小的第四加热管264加热至沸腾,此时,该第四加热管264加热过程中主要升高液体的温度,由于功率较小,并不会产生大量的蒸汽。

61.在一种具体实施例中,加热组件2设置有n个加热管26,靠近出液口的加热管26的

功率为p;沿从进液口到出液口的方向,各加热管26的功率之比为:n

×

p:(n

‑

1)

×

p:(n

‑

2)

×

p:

…

:p。

62.在本实施例中,沿从进液口到出液口的方向,各加热管26功率成比例递减,而加热管26功率的大小与液体升高的温度是成正相关的,所以可以保证液体升高的温度可控,且用户能够根据控制各加热管26的功率的比值来控制从出液口排出的液体的预设温度,从而提高液体加热容器的可控性,提高用户体验。

63.在图4~7所示的实施例中,当该加热组件2包括第一加热管261、第二加热管262、第三加热管263和第四加热管264时,四个加热管26之比为:4:3:2:1。

64.在一种可能的设计中,如图5和图7所示,各加热管26均设置有第一电极265和第二电极266,第一电极265和第二电极266中的一者为正电极,另一者为负电极,且相邻加热管26的电极串联。

65.在本实施例中,如图5和图7所示,当各加热管26的电极串联时,使得各加热管26的通断仅需通过一个控制开关控制,从而简化加热组件2的电路的结构。

66.在另一种可能的设计中,如图4和图6所示,各加热管26均设置有第一电极265和第二电极266,第一电极265和第二电极266中的一者为正电极,另一者为负电极,且相邻加热管26的电极并联。

67.在本实施例中,如图4和图6所示,当各加热管26的电极并联时,使得加热组件2的各加热管26相互独立,不会相互影响,当有加热管26损坏无法工作时,其他加热管26仍然能够正常工作,从而提高加热组件2的使用寿命。

68.另一方面,如图4和图5所示,相邻加热管26之间通过连接管27首尾连通。

69.在本实施例中,当相邻加热管26通过连接管27首尾连通时,使得各加热管26的液体流通路径串联,即液体能够依次流过各加热管26,实现加热。同时,该连接管27可以为柔性管或者为弯头,从而便于实现相邻加热管26之间的连通,并提高各加热管26之间的密封性能,防止液体泄漏。另外,该连接管27还使得各加热管26的空间布置更加灵活,简化加热组件2的结构。

70.以上各实施例中,如图3~5所示,加热组件2还包括进液管23和出液管21,进液管23与进液口连通,出液管21与出液口连通;进液管23设置有第一温度传感器24,出液管21设置有第二温度传感器22。

71.在本实施例中,如图3所示,液体由进液口进入进液管23,在进液管23处设置第一温度传感器24,可以用于监测进入加热组件2的液体的温度。液体经各加热管26加热后的液体经出液管21流出,在出液管21设置第二温度传感器22,用于监测液体从加热组件2排出时的温度,从而便于用户判断液体是否被加热到用户设置的预设温度,从而提高液体加热容器的用户体验。

72.同时,通过设置两个温度传感器可以确保任何温度的液体通过ic算法加热至完全沸腾。

73.如图4和图5所示,该进液管23与加热管26之间、出液管21与加热管26之间均通过硅胶三通28连通。

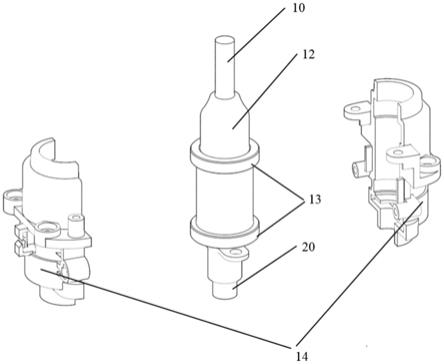

74.具体地,加热组件2还包括至少一个温控器25,温控器25与第一温度传感器24和第二温度传感器22连接,用于控制加热管26加热或停止加热。

75.在本实施例中,温控器25与上述第一温度传感器24和第二温度传感器22连接(电连接或信号连接),且该温控器25能够实现当液体未被加热到预设温度时控制加热管26工作,并能够实现当液体被加热到预设温度时控制加热管26停止工作,避免液体被加热到沸腾时加热管26继续工作导致的能量浪费以及产生大量蒸汽。因此,通过温控器25与两个温度传感器的配合,能够满足用户的需求,并能够降低能量浪费,避免产生大量蒸汽导致烫伤用户。

76.本实施例还提供一种液体加热容器,本技术实施例提供一种液体加热容器,该液体加热容器可以为电水壶、电容器、咖啡机、果汁机、开水机等,本文以液体加热容器为开水机为例进行描述。

77.如图1和图2所示,该液体加热容器包括:壳体3、储液部件1、加热组件2和出液部件5,其中,加热组件2为以上任一实施例中的加热组件2,壳体3具有容纳腔,加热组件2位于壳体3的容纳腔内,储液部件1位于壳体3的外侧或内侧,储液部件1与加热组件2连通,加热组件2与出液部件5连通,出液部件5具有出液口,出液口用于排出用户所需温度的水,且出液口的下方设置有接水盘4,该接水盘4用于承接从出液口滴落的液体。

78.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。