1.本实用新型涉及磁分离技术领域,特别是涉及一种催化剂的磁分离装置。

背景技术:

2.在化工生产过程中,通常会用到催化剂来改变化学反应的速率,而催化剂本身不易被消耗可重复使用。但从反应液中分离出催化剂,则需在催化剂中引入磁性物质,使其具备催化特性和磁响应特性。

3.如授权公告号为cn206810485u、授权公告日为2017.12.29的中国实用新型专利公开了一种磁性催化剂连续分离设备,并具体公开了该分离装置包括支架、料槽a和料槽b、浆料槽;料槽a中有一个磁性辊筒a,该磁性辊筒在传动带a带动下,逆时针方向转动与料液接触,将料液中的催化剂吸附在表面上;刮刀压在磁性辊筒a表面上,连续将磁性辊筒a表面吸附的催化剂刮下。氢化反应后的料液经沉淀后,从进料口放入,料液在料槽中沿导流挡板导引的路径,沿着磁性辊筒表面流动,同时磁性辊筒自身在料液中转动,刮刀将吸附的催化剂刮下,完成磁性辊筒对催化剂的吸附、刮落的过程。

4.现有技术中的磁性催化剂连续分离设备采用了磁性辊筒和刮刀的结构设计,通过刮刀刮落吸附在磁性辊筒上的催化剂。但是,由于磁性辊筒对刮刀上的催化剂会产生持续的吸附力,催化剂不容易顺着刮刀自行滑落,导致大量的催化剂会堆积在刮刀与磁性辊筒的贴合部位,实际的磁分离效果差。

技术实现要素:

5.为了解决上述问题,本实用新型的目的在于提供一种催化剂的磁分离装置,以解决由于磁性辊筒对刮刀上的催化剂会产生持续的吸附力,催化剂不容易顺着刮刀自行滑落,导致大量的催化剂会堆积在刮刀与磁性辊筒的贴合部位,实际的磁分离效果差的问题。

6.本实用新型的催化剂的磁分离装置的技术方案为:

7.催化剂的磁分离装置包括机架、输送通道、磁吸辊筒和驱动机构,所述磁吸辊筒转动安装在所述机架上,所述驱动机构与所述磁吸辊筒传动连接,所述磁吸辊筒设置在所述输送通道中用于与液料接触;

8.所述磁吸辊筒包括磁性区和无磁区,所述磁性区和无磁区分别沿所述磁吸辊筒的轴线方向延伸,所述磁性区用于与液料中的催化剂磁吸配合;所述磁吸辊筒的外侧还设有刮板,所述刮板与所述磁吸辊筒的表面刮擦配合,以在所述磁吸辊筒的无磁区经过所述刮板时,供催化剂剥离滑落至所述刮板上。

9.进一步的,所述磁吸辊筒为圆柱筒体,所述磁吸辊筒的磁性区设置有磁体,所述磁性区为对应所述圆柱筒体的外表面的第一圆弧段,所述无磁区为对应所述圆柱筒体的外表面的第二圆弧段,所述第一圆弧段与所述第一圆弧段构成圆柱面。

10.进一步的,所述第一圆弧段对应的圆心角为270

°

至345

°

之间的任意角度,所述第二圆弧段对应的圆心角为15

°

至90

°

之间的任意角度。

11.进一步的,所述第一圆弧段对应的圆心角为330

°

,所述第二圆弧段对应的圆心角为30

°

。

12.进一步的,所述磁吸辊筒采用无磁材料制成,所述磁性区嵌设有圆弧形铁磁板,所述磁体安装在所述圆弧形铁磁板的内侧,且所述圆弧形铁磁板的外表面与所述磁吸辊筒的外表面平滑过渡。

13.进一步的,所述磁吸辊筒采用环氧树脂、硬质橡胶或亚克力中的任一种材料制成。

14.进一步的,所述磁吸辊筒上开设有圆弧形沉槽,所述圆弧形沉槽中设有多个容置孔,所述磁体固定在所述容置孔中,所述圆弧形铁磁板与所述圆弧形沉槽容置配合。

15.进一步的,所述磁体为永磁铁,所述圆弧形铁磁板采用不锈钢制成,所述圆弧形铁磁板的内侧均匀分布有多个所述永磁体。

16.进一步的,所述刮板设置在所述磁吸辊筒的轴线上侧位置,且所述刮板的板面斜向下布置。

17.进一步的,所述刮板的板面与所述磁吸辊筒的转动切线方向之间的夹角为锐角。

18.有益效果:该催化剂的磁分离装置采用输送通道、磁吸辊筒和驱动机构的设计形式,磁吸辊筒设置在输送通道中用于与液料接触,驱动机构带动磁吸辊筒转动,以在液料中进行持续转动接触;其中,磁吸辊筒包括磁性区和无磁区,磁性区和无磁区分别沿磁吸辊筒的轴线方向延伸,通过在磁吸辊筒上设置无磁区,改变了整个磁吸辊筒的磁力分布,使得部分区域不再具备磁吸能力。

19.利用磁吸辊筒的磁性区与液料接触,以吸附液料中的催化剂,随着磁吸辊筒转动旋转至刮板处,通过刮板的边缘将磁性区表面的催化剂进行刮擦移动,当磁吸辊筒的无磁区经过刮板时,处于刮板边缘的催化剂不再受到磁吸作用,从而能够与磁吸辊筒顺利地分离并滑落至刮板上,防止大量的催化剂会堆积在刮刀与磁吸辊筒的贴合部位,实际的磁分离效果更好。

附图说明

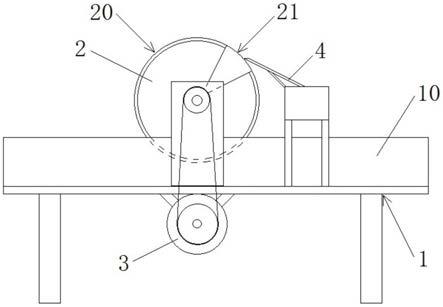

20.图1为本实用新型的催化剂的磁分离装置的具体实施例中催化剂的磁分离装置的主视示意图;

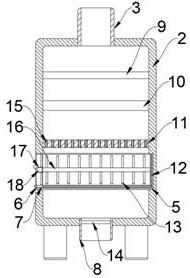

21.图2为图1中磁吸辊筒的剖视示意图。

22.图中:1-机架、10-输送通道、2-磁吸辊筒、20-磁性区、21-无磁区、22-圆弧形铁磁板、23-磁体、3-驱动机构、4-刮板。

具体实施方式

23.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

24.本实用新型的催化剂的磁分离装置的具体实施例,如图1、图2所示,催化剂的磁分离装置包括机架1、输送通道10、磁吸辊筒2和驱动机构3,磁吸辊筒2转动安装在机架1上,驱动机构3与磁吸辊筒2传动连接,磁吸辊筒2设置在输送通道10中用于与液料接触;磁吸辊筒2包括磁性区20和无磁区21,磁性区20和无磁区21分别沿磁吸辊筒2的轴线方向延伸,磁性区20用于与液料中的催化剂磁吸配合;磁吸辊筒2的外侧还设有刮板4,刮板4与磁吸辊筒2

的表面刮擦配合,以在磁吸辊筒2的无磁区21经过刮板4时,供催化剂剥离滑落至刮板4上。

25.该催化剂的磁分离装置采用输送通道10、磁吸辊筒2和驱动机构3的设计形式,磁吸辊筒2设置在输送通道10中用于与液料接触,驱动机构3带动磁吸辊筒2转动,以在液料中进行持续转动接触;其中,磁吸辊筒2包括磁性区20和无磁区21,磁性区20和无磁区21分别沿磁吸辊筒2的轴线方向延伸,通过在磁吸辊筒2上设置无磁区21,改变了整个磁吸辊筒2的磁力分布,使得部分区域不再具备磁吸能力。

26.利用磁吸辊筒2的磁性区20与液料接触,以吸附液料中的催化剂,随着磁吸辊筒2转动旋转至刮板4处,通过刮板4的边缘将磁性区20表面的催化剂进行刮擦移动,当磁吸辊筒2的无磁区21经过刮板4时,处于刮板4边缘的催化剂不再受到磁吸作用,从而能够与磁吸辊筒2顺利地分离并滑落至刮板4上,防止大量的催化剂会堆积在刮刀4与磁吸辊筒2的贴合部位,实际的磁分离效果更好。

27.在本实施例中,磁吸辊筒2为圆柱筒体,磁吸辊筒2的磁性区20设置有磁体23,磁性区20为对应圆柱筒体的外表面的第一圆弧段,无磁区21为对应圆柱筒体的外表面的第二圆弧段,第一圆弧段与第一圆弧段构成圆柱面。具体的,第一圆弧段对应的圆心角为270

°

至345

°

之间的任意角度,第二圆弧段对应的圆心角为15

°

至90

°

之间的任意角度。更进一步的,第一圆弧段对应的圆心角为330

°

,所述第二圆弧段对应的圆心角为30

°

。即磁吸辊筒2的磁性区20对应的圆心角为330

°

,磁吸辊筒2的无磁区21对应的圆心角为30

°

,仅当圆心角为30

°

的无磁区21经过刮板4时,磁吸辊筒2与催化剂之间的吸附作用才消失,催化剂能够顺利地滑落分离。

28.其中,磁吸辊筒2采用无磁材料制成,磁性区20嵌设有圆弧形铁磁板22,磁体23安装在圆弧形铁磁板22的内侧,且圆弧形铁磁板22的外表面与磁吸辊筒2的外表面平滑过渡。可根据实际的使用需求,将磁吸辊筒2采用环氧树脂、硬质橡胶或亚克力中的任一种材料制成,均可满足磁吸辊筒2本身不具有磁性,而利用磁体23和圆弧形铁磁板22来实现构建磁性区20的目的。

29.并且,在磁吸辊筒2上开设有圆弧形沉槽,圆弧形沉槽中设有多个容置孔,磁体23固定在容置孔中,圆弧形铁磁板22与圆弧形沉槽容置配合。通过圆弧形沉槽与圆弧形铁磁板22的形状尺寸相匹配,使得在安装圆弧形铁磁板22后圆弧形铁磁板22的外表面与磁吸辊筒2的外表面平滑过渡,保证了刮板4对磁吸辊筒2的外表面产生稳定的刮擦作用。

30.在本实施例中,磁体23为永磁铁,圆弧形铁磁板22采用不锈钢制成,圆弧形铁磁板22的内侧均匀分布有多个永磁体,不锈钢材料制成的圆弧形铁磁板22具有良好的导磁能力,设计多个永磁体可提高磁性区20的磁场强度,保证能够强有力地吸附液料中的催化剂成分。另外,刮板4设置在磁吸辊筒2的轴线上侧位置,且刮板4的板面斜向下布置,刮板4的板面与磁吸辊筒2的转动切线方向之间的夹角为锐角。设计成锐角能够保证刮板4可有效地刮除附着在磁吸辊筒2外表面的催化剂。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。