1.本发明涉及卫生用品领域,尤其涉及一种便于吸收的卫生用品及其成型工艺。

背景技术:

2.目前,中国专利申请号:cn200820104752.2公开了一种具有警示功能的卫生巾,包括透液性顶层、不透液底层以及设置在透液性顶层与不透液性底层之间的吸收芯,在吸收芯的边缘区域设有小孔,小孔填充有可溶解并吸热的固体物质,公开了一般卫生巾结构,该卫生巾但是在实际使用过程中卫生巾在大规模批量生产时,在生产线调试阶段、投入生产阶段前期生产线上容易产生大量不合格卫生用品,随着销售网络的覆盖,批次不合格和生产线剔除的不合格卫生用品累积数量多,现有不合格卫生用品通常直接销毁,或直接粉碎,直接销毁的卫生巾对环境存有一定污染,直接粉碎后的卫生用品回收利用效率低,对于环保日趋严格的环境下以无法满足,使现有卫生用品未考虑使用舒适度和回收利用上进行设计,导致卫生用品回收效率低。

技术实现要素:

3.因此,针对上述的问题,本发明提出一种便于吸收的卫生用品及其成型工艺,其解决了使现有卫生用品未考虑使用舒适度和回收利用上进行设计,导致卫生用品回收效率低的技术问题。

4.为实现上述目的,本发明采用了以下技术方案:一种便于吸收的卫生用品,由上到下依次包括表层、亲水无纺布、第一吸收层、第二吸收层、底膜、设于底膜中部的第二背胶以及包装底层,所述表层与亲水无纺布复合,所述表层表面设有多个透气孔,所述第一吸收层位于底膜中部,所述第一吸收层横向两侧为由外向中部收窄的弧形,所述第一吸收层横向两侧与表层无纺布间隔设置,所述第二吸收层横向两侧向外延伸。

5.进一步的,所述底膜展开状态为矩形,所述底膜横向两侧设有侧翼,所述侧翼中部横向两侧设有第一背胶,所述第一背胶表面黏贴设有第一离型纸,所述底膜通过第二背胶与包装底层黏贴,卫生用品折叠状态下,所述包装底层外层黏贴有用于对包装底层黏合的贴纸。

6.进一步的,所述底膜展开状态中部为弧形,所述底膜前后两侧具有第一腰带和第二腰带,所述第一腰带长度尺寸小于第二弹性腰围长度尺寸3mm~15mm,所述底膜和第二吸收层之间分别复合设有连接无纺布,所述连接无纺布位于底膜中部,所述底膜底部横向两侧与连接无纺布之间设有两个连接弹性带,所述底膜中部与其横向两侧之间具有侧腰分界线。

7.进一步的,所述连接弹性带靠近底膜一端面复合有弹性无纺布,所述弹性无纺布设于底膜底端面。

8.一种基于同一发明构思的便于吸收的的卫生用品成型工艺,包括以下步骤:第一步,首先输入底膜,在底膜表面中部复合第二吸收层和第一吸收层,完成后再输入表层,第

一吸收层横向两侧与表层间隔有空隙,将表层与亲水无纺布复合,再将表层复合并覆盖底膜;第二步,完成后再对表层横向两侧施胶并黏贴离型纸,再将表层和底膜进行裁切;第三步,完成后将底膜与包装底层复合切断形成单个卫生用品,在输送过程中通过检测摄像头进行检测,将不合格的卫生用品进行剔废,通过回收线对不合格卫生用品包装进行拆解分离,再通过回收线上的裁切装置对卫生用品第一吸收层横向两侧间隔空隙处进行裁切,同时裁切装置和输入的负压辊对表层和底膜进行分离输出,将第一吸收层和第二吸收层输出到粉碎装置进行粉碎回收;第四步,再将单个卫生用品进行折叠形成单片卫生用品并将折叠的卫生用品粘贴贴纸封装。

9.进一步的,包括以下步骤:第一步,首先输入底膜,将底膜表面中部复合连接无纺布,再将底膜表面中部复合第二吸收层和第一吸收层,第一吸收层横向两侧与表层间隔有空隙,完成后再输入表层,将表层与亲水无纺布复合,再将表层复合并覆盖底膜;第二步,在表层顶部和底部分别布设第一腰带和第二腰带,再将表层底部横向两侧与连接无纺布之间的位置布设两条连接弹性带,连接弹性带一端位于表层上连接无纺布处,另一端位于表层上横向一侧;第三步,完成后在表层位于第二弹性腰围处的横向两侧粘贴黏贴纸,再对底膜与包装底层复合切断形成单个卫生用品,在输送过程中通过检测摄像头进行检测,将不合格的卫生用品进行剔废,通过回收线,对不合格卫生用品包装进行拆解分离,再通过回收线上的裁切装置对卫生用品吸收层横向两侧间隔空隙处进行裁切,同时裁切装置和输入的负压辊对表层和底膜进行分离输出,将第一吸收层和第二吸收层输出到粉碎装置进行粉碎回收。

10.进一步的,还包括用于将连接弹性带布设在底膜上的布线装置,所述布线装置包括用于输入弹性无纺布输入的输入辊、用于连接弹性带穿过的多个转辊和用于将连接弹性带固设在底膜上的热焊装置。

11.进一步的,所述回收线包括负压输送带、对卫生用品中间黏贴纸切断的切断装置、用于对卫生用品展开的夹持装置、用于对卫生用品侧翼展开的展开装置、用于对卫生用品吸附转移的第一负压辊、用于对吸附装置上卫生用品转移的第二负压辊、对第二负压辊上底膜进行刮落的刮辊、用于对第二负压辊上卫生用品进行裁切的裁切装置、用于将裁切装置裁切输出卫生用品进行输送的输送装置、用于对卫生用品进行粉碎回收的粉碎装置,所述裁切装置中部为负压输送辊。

12.进一步的,所述展开装置包括两个间隔设置的引导板、用于驱动引导板推进的第一驱动装置和用于驱动引导板纵向移动的第二驱动装置,所述引导板包括前平面板、后平面板、设于前平面和后平面之间的第一弧面板和第二弧面板,所述前平面板和后平面板均与负压输送带平行。

13.进一步的,所述前平面板长度小于后平面板长度2cm~4cm,所述前平面板与后平面板表面均为光滑面。

14.进一步的,所述负压输送带位于展开装置设有独立吸附空腔。

15.进一步的,所述引导板和第一驱动装置之间设有用于调节两个引导板间隔宽度的气动夹指,两个所述引导板与气动夹指可拆卸连接。

16.通过采用前述技术方案,本发明的有益效果是:

17.本便于吸收的的卫生用品,通过卫生用品的设置,其中第一吸收层横向两侧与表

层无纺布间隔设置,该间隔距离优选地为1mm~4mm,后期卫生用品因品质不合格剔除时,通过裁切装置沿着间隔部分进行裁切,使第一吸收层和第二吸收层横向两侧的表层和底膜分离后,便于单独拆出第一吸收层和第二吸收层,提升卫生用品后期回收效率,通过吸收层横向两侧与表层无纺布间隔的提升回收效率的设计,解决了现有卫生用品未考虑使用舒适度和回收利用上进行设计,导致卫生用品回收效率低的问题。

18.底膜展开状态为矩形的设置,对第一吸收层和第二吸收层横向两侧进行裁切时,可同时对侧翼进行切掉,利于后期回收;连接弹性带和连接无纺布的设置,使卫生用品具有一定的防夹性能,两个连接弹性带对连接无纺布产生的拉力延缓现有裤状卫生用品容易夹臀的问题;弹性无纺布的设置,可将连接弹性带预先缝合或粘贴在两篇弹性无纺布之间,生产时,直接将弹性无纺布一端面复合在底膜设定位置。

19.基于同一发明构思的便于吸收的的卫生用品成型工艺,可将第一吸收层和第二吸收层内的高分子吸收树脂和绒毛浆分离,大大提升回收效率,并且无需人工手动拆除卫生用品,回收效率高。

20.进一步的,该工艺针对卫生用品作为裤状生产使用,其中将吸收层内的高分子吸收树脂将与绒毛浆大量分离回收,减少卫生用品直接销毁造成环境污染,并且回收的符合标准的材料可节约生产成本。

附图说明

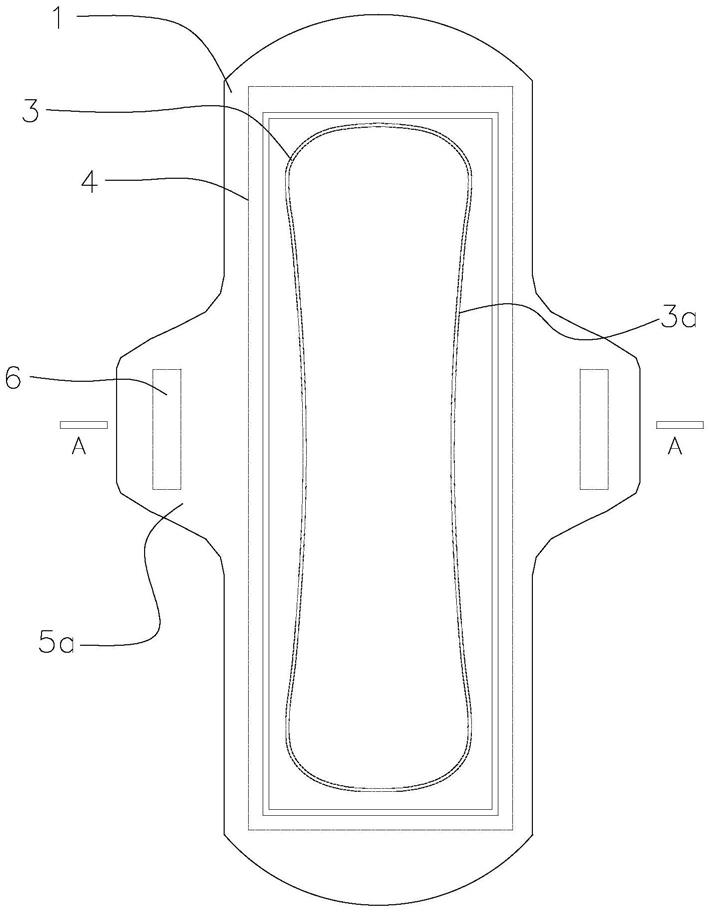

21.图1是本发明实施例一的结构示意图;

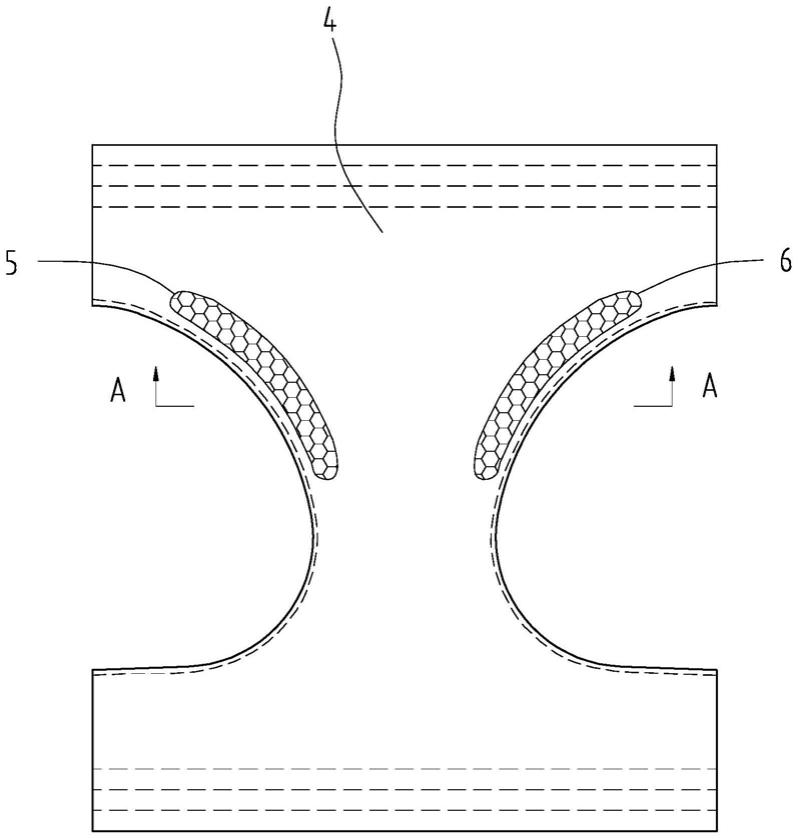

22.图2是本发明实施例一的a

‑

a剖面示意结构示意图;

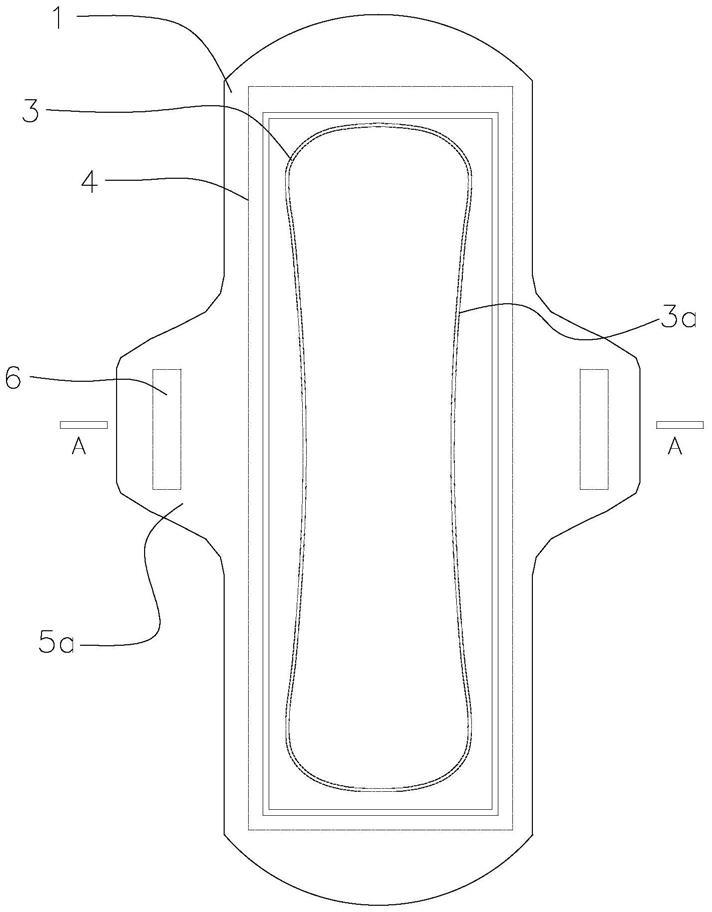

23.图3是本发明实施例一的卫生用品包装状态结构示意图;

24.图4是本发明实施例二的卫生用品结构示意图;

25.图5是本发明实施例二的卫生用品展开状态结构示意图;

26.图6是本发明实施例二的b

‑

b结构示意图;

27.图7是本发明实施例二的连接弹性带局部结构俯视示意图;

28.图8是本发明实施例三的布线装置结构俯视示意图;

29.图9是本发明实施例三的回收线结构正视示意图;

30.图10是本发明实施例三的回收线局部结构俯视示意图;

31.图11是本发明实施例三的展开装置局部结构示意图;

32.图12是本发明实施例三的第二负压辊、刮辊和裁切装置使用状态结构正视示意图;

33.图13是本发明实施例三的粉碎装置剖面结构示意图。

具体实施方式

34.现结合附图和具体实施方式对本发明进一步说明。

35.参考图1至图3,本实施例提供一种便于吸收的卫生用品,由上到下依次包括表层1、亲水无纺布2、第一吸收层3、第二吸收层4、底膜5、设于底膜5中部的第二背胶7以及包装底层9,所述表层1与亲水无纺布2复合,所述表层1表面设有多个透气孔10,所述第一吸收层3位于底膜5中部,所述第一吸收层3横向两侧为由外向中部收窄的弧形3a,所述第一吸收层

3横向两侧与表层1无纺布间隔设置,所述第二吸收层4横向两侧向外延伸;其中第一吸收层横向两侧为由外向中部收窄的弧形,由于人体腹部到人体腰部之间为两侧向中部逐渐收窄的曲线,该弧形更与人体贴合,保持第一吸收层吸收性能的同时节省第一吸收层使用材料,第二吸收层的设置,第一吸收层和第二吸收层为双层吸收,第二吸收层也可以吸收大量从第一吸收层渗透的液体,双层吸收结构吸收性能好;第一吸收层横向两侧与表层无纺布间隔设置,该间隔距离优选地为1mm~4mm,后期卫生用品因品质不合格剔除时,通过裁切装置沿着间隔部分进行裁切,使第一吸收层和第二吸收层横向两侧的表层和底膜分离后,利于分离表层和底膜,便于单独拆出第一吸收层和第二吸收层,提升卫生用品后期回收效率;将表层上分布有多个块状凸部和凹部空间,表层和第一吸收层内可填充有薄荷胶囊或薄荷剂,使用时人体排泄液体经过吸收层时,液体与吸收层内的薄荷胶囊或薄荷剂接触,提升使用体验。

36.所述底膜5展开状态为矩形,所述底膜5横向两侧设有侧翼5a,所述侧翼5a中部横向两侧设有第一背胶6,所述第一背胶6表面黏贴设有第一离型纸8,所述底膜5通过第二背胶7与包装底层9黏贴,卫生用品折叠状态下,如图3所示,所述包装底层9外层黏贴有用于对包装底层9黏合的贴纸9a;底膜展开状态为矩形的设置,便于吸收的卫生用品为卫生巾使用时,利于大批量生产;并且对第一吸收层和第二吸收层横向两侧进行裁切时,可同时对侧翼进行切掉,利于后期回收。

37.再参考图4和图7,本实施例二公开了一种基于同一发明便于吸收的的卫生用品,其与实施例一的区别在于:所述底膜5中部横向两侧展开状态变化为弧形,其增加了所述底膜5前后两侧具有第一腰带5b和第二腰带5c,所述第一腰带5b长度尺寸小于第二弹性腰围5c长度尺寸3mm~15mm,所述底膜5和第二吸收层4之间分别复合设有连接无纺布5e,所述连接无纺布5e位于底膜5中部,所述底膜5底部横向两侧与连接无纺布5e之间设有两个连接弹性带5d,所述底膜5中部与其横向两侧之间具有侧腰分界线b,所述连接弹性带5d包括第一弹性带51d和第二弹性带52d,所述第一弹性带51d头尾两端分别连接预侧腰分界线b和连接无纺布5e,所述第二弹性带52d位于侧腰分界线a与底膜5横向两侧之间,所述底膜5上设有用于将第一腰带5b和第二腰带5c黏合的黏贴纸5f;连接无纺布厚度为1mm~4mm,该厚度较薄,不会对卫生用品产生闷热,并且有抑制底膜中部容易夹人体臀部;第一腰带或第二腰带其中一个上复合有弹性腰围。

38.该便于吸收的卫生用品作为卫生裤使用,使用时先将卫生用品的表层贴合人体臀部和人体腹部,将第一腰带区域贴合人体腹部,第二腰带区域贴合人体臀部,再将第一腰带通过黏贴纸与第二腰带贴合,该形状使用时对人体包覆面积更大,防护性最佳;同时还增设连接弹性带和连接无纺布,连接无纺布密度高且与底膜贴合,使卫生用品具有一定的防夹性能,由于连接弹性带一端位于连接无纺布处,另一端由于底膜一侧的侧腰分界线,第一弹性带将对连接无纺布位置到侧腰分界线产生拉力,同时穿戴过程中第二弹性带展开,对第二弹性带横向两侧产生向中收紧力,第一弹性带将对连接无纺布产生拉力,两个连接弹性带对连接无纺布产生的拉力延缓现有裤状卫生用品容易夹臀的问题。

39.进一步的,图5和图7所示,第一弹性带为直线,所述第二弹性带为多道弯折的折线,所述第二弹性带上分别间隔设有起点521、第一低点522、第一高点523、第二低点524和第二高点525,所述起点、第一低点、第一高点、第二低点和第二高点之间相连形成折线,起

点到第一低点横向间隔距离和相连直线距离小于第一低点到第一高点横向间隔距离和相连直线距离,所述第一低点到第一高点横向间隔距离和相连直线距离小于第一高点到第二低点横向间隔距离和相连直线距离;连接弹性带材料可以为涤纶和锦纶,可通过高温热熔在底膜上,也可以为弹性橡筋,或替换为现有其他材料的弹性材料,起点、第一低点、第一高点、第二低点和第二高点可以为热压点;侧腰分界线之间区域位于人体臀部,侧腰分界线另一侧靠近人体腹部,侧腰分界线则位于人体臀部和人体腹部之间的位置;第二弹性带为折线时,卫生用品延展性能好,折线形状的第二弹性带弹性有所降低,卫生用品在展开极限状态下不易崩线,卫生用品弹性恢复段距离长,与第一弹性带配合使用时将向第一弹性带方向适量延伸,同时保持第一弹性带拉力,可防止第一弹性带拉力造成的勒紧。连接弹性带5d靠近底膜5一端面复合有弹性无纺布5g,连接弹性带5d也可以配合弹性无纺布使用,所述弹性无纺布5g设于底膜5底端面;可将连接弹性带预先缝合或粘贴在两篇弹性无纺布之间,生产时,直接将弹性无纺布一端面复合在底膜设定位置;该结构利于批量生产,并且使用时,弹性无纺布不会对底膜造成损坏。

40.如图8~图13所示,实施例三是一种基于同一发明构思的便于吸收的的卫生用品成型工艺,包括以下步骤:

41.第一步,首先输入底膜,在底膜表面中部复合第二吸收层和第一吸收层,完成后再输入表层,第一吸收层横向两侧与表层间隔有空隙,将表层与亲水无纺布复合,再将表层复合并覆盖底膜;第二步,完成后再对表层横向两侧施胶并黏贴离型纸,再将表层和底膜进行裁切;第三步,完成后将底膜与包装底层复合切断形成单个卫生用品,在输送过程中通过检测摄像头进行检测,将不合格的卫生用品进行剔废,通过回收线100a对不合格卫生用品包装进行拆解分离,再通过回收线上的裁切装置18对卫生用品第一吸收层横向两侧间隔空隙处进行裁切,同时裁切装置和输入的负压辊对表层和底膜进行分离输出,将第一吸收层和第二吸收层输出到粉碎装置10进行粉碎回收;第四步,再将单个卫生用品进行折叠形成单片卫生用品并将折叠的卫生用品粘贴贴纸封装。

42.该成型工艺结构利于批量生产,并且输送过程中检测摄像头对生产线进行实时监控,该卫生用品回收过程中底膜和表层单独拆除,可对底膜和表层两种物品进行分类处理,而第一吸收层和第二吸收层占比成本高,回收使用时也未经污染,可达到回收使用标准,第一吸收层和第二吸收层破碎回收后,可将第一吸收层和第二吸收层内的高分子吸收树脂和绒毛浆分离,大大提升回收效率,并且无需人工手动拆除卫生用品,回收效率高。

43.进一步的,第一步,首先输入底膜,将底膜表面中部复合连接无纺布,再将底膜表面中部复合第二吸收层和第一吸收层,第一吸收层横向两侧与表层间隔有空隙,完成后再输入表层,将表层与亲水无纺布复合,再将表层复合并覆盖底膜;第二步,在表层顶部和底部分别布设第一腰带和第二腰带,再将表层底部横向两侧与连接无纺布之间的位置布设两条连接弹性带,连接弹性带一端位于表层上连接无纺布处,另一端位于表层上横向一侧;第三步,完成后在表层位于第二弹性腰围处的横向两侧粘贴黏贴纸,再对底膜与包装底层复合切断形成单个卫生用品,在输送过程中通过检测摄像头进行检测,将不合格的卫生用品进行剔废,通过回收线,对不合格卫生用品包装进行拆解分离,再通过回收线上的裁切装置对卫生用品吸收层横向两侧间隔空隙处进行裁切,同时裁切装置和输入的负压辊对表层和底膜进行分离输出,将第一吸收层和第二吸收层输出到粉碎装置进行粉碎回收;该工艺针

对卫生用品作为裤状生产使用,其中该生产工艺利于批量生产,批量生产时各组件通用性高,批量采购成本低,尤其卫生用品为尿裤或夜安裤使用时,高分子吸收树脂占比含量大,将两个吸收层独立拆除,第一吸收层和第二吸收层经过粉碎装置内高速叶片进行碰撞,吸收层内的高分子吸收树脂将与绒毛浆大量分离,吸收树脂将置于粉碎装置底部,吸收树脂将位于高分子吸收树脂上方,通过筛板筛选,将底部高分子吸收树脂进行回收,筛板上方的绒毛浆通过负压通道吸附回收,减少卫生用品直接销毁造成环境污染,并且回收的符合标准的材料可节约生产成本。

44.还包括用于将连接弹性带布设在底膜上的布线装置24,所述布线装置包括用于输入弹性无纺布输入的输入辊241、用于连接弹性带穿过的多个转辊242和用于将连接弹性带固设在连接膜上的热焊装置243。如图7~8所示,各热焊装置位置靠近各转辊,并且热焊装置位置位于起点521、第一低点522、第一高点523、第二低点524和第二高点525处。先将连接弹性带穿过各转辊,通过输入辊输入再经过个转辊输出,输送过程中各靠近转辊的热焊装置同时对连接弹性带进行按压热焊并将头尾两端裁切在连接膜上,连接膜输送输送裁切,吸附输送到底膜上,利于弹性带贴合在底膜上。

45.所述回收线包括负压输送带11、对卫生用品中间黏贴纸切断的切断装置12、用于对卫生用品展开的夹持装置13、用于对卫生用品侧翼展开的展开装置14、用于对卫生用品吸附转移的第一负压辊15、用于对吸附装置上卫生用品转移的第二负压辊16、对第二负压辊16上底膜5进行刮落的刮辊17、用于对第二负压辊16上卫生用品进行裁切的裁切装置18、用于将裁切装置18裁切输出卫生用品进行输送的输送装置19、用于对卫生用品进行粉碎回收的粉碎装置20,所述裁切装置18中部为负压输送辊;本技术所提及的负压输送带在已授权公开的实用新型案“一种带吸气槽的皮带压实输送装置”(cn201720278809.x)中,已对负压输送带的结构原理进行公开,故本技术不再对此进行重复赘述;上述第一负压辊、第二负压辊、裁切装置,可以参考本技术人于中国专利号:cn201911094762.1公开的一种一种环状导流层的周切装置,及本技术人名下的关于上述设备的其他专利,如,中国专利号:cn201910902088.9,一种卫生用品生产系统及其生产方法。

46.所述裁切装置18靠近输送装置19一端设有用于对裁切装置18吸附表层表面的第二吸收层4刮落的第一刮板22;所述裁切装置18的负压输送辊表面横向两侧设有用于对卫生用品中部两侧切断的第一切刀181,所述第二负压辊16外侧设有用于对底膜5底端第一吸收层3刮落的第二刮板23;第一切刀对卫生用品横向两侧切完后,第一刮板对第一切刀之间的表层上的第二吸收层进行刮落,第二刮板对底膜上的第一吸收层进行刮落,使表层和底膜上的吸收层残留少,提升回收利用率。

47.负压输送带对输入的不合格卫生用品进行输送,负压输送带将卫生用品输送过程中经过切断装置,切断装置将负压输送带上的卫生用品黏的贴纸切断,使卫生用品可以展开,卫生用品通过负压输送带输送到夹持装置上,夹持装置对负压输送带上的卫生用品前后两端进行吸附展开,负压输送带对卫生用品吸附,可以防止输送过程中往回折叠,并输送到展开装置下方,展开装置向前移动对卫生用品上侧翼展开使侧翼贴合在负压输送带上,负压输送带将展开的卫生用品继续输送到第一负压辊下方,第一负压辊和负压输送带对卫生用品同时吸附,卫生用品将被吸附到第一负压辊上,卫生用品背部的包装底层将吸附负压输送带分离,第一负压辊将卫生用品旋转移动到第二负压辊位置吸力停止,第二负压辊

对卫生用品继续吸附,卫生用品背部将贴合在第二负压辊上,第二负压辊将卫生用品吸附旋转,卫生用品经过裁切装置,对卫生用品第一吸收层和第二吸收层与表层间隔处进行切断,同时在裁切过程中对卫生用品继续吸附,由于第二负压辊对底膜进行吸附,裁切装置对表层同时吸附,第二负压辊和裁切装置继续旋转,使卫生用品表层和底膜分离,第二负压辊继续对切断的表层进行吸附旋转,表层和底膜旋转过程中表面的第一吸收层和第二吸收层通过第一刮板和第二刮板刮落并下落到输送装置上,卫生用品背部具有黏性,卫生用品底膜将继续黏贴在第二负压辊上,底膜吸附旋转到底部时刮辊对底膜进行刮落,吸附芯通过输送装置继续输送到粉碎装置内,通过粉碎装置对吸附芯内的高分子吸收树脂和绒毛浆分离回收。

48.如图9所示,所述切断装置包括位于负压输送带上方的上支撑板121、设于支撑板底端面靠近外围边的弹簧122、设于弹簧远离支撑板一端面内的下支撑板123、设于上支撑板靠近弹簧一端面的第二切刀124和用于驱动上支撑板移动的气缸125,所述下支撑板上设有用于第二切刀穿过的切孔126;气缸带动上支撑板向下移动,切刀将穿过下支撑板上的切孔对卫生用品贴纸进行切断,完成后在弹簧的作用下,第二切刀回缩;并且弹簧的作用下,下支撑板可对负压输送带上的卫生用品进行预压,并且防止第二切刀对卫生用品切开后,部分卫生用品预先压痕不充分,卫生用品预先展开,导致后段的夹持装置无法对卫生用品进行精准定位。

49.所述展开装置14包括两个间隔设置的引导板141、用于驱动引导板141推进的第一驱动装置142和用于驱动引导板141纵向移动的第二驱动装置143,所述引导板141包括前平面板14a、后平面板14d、设于前平面和后平面之间的第一弧面板14b和第二弧面板14c,所述前平面板14a和后平面板14d均与负压输送带11平行,所述前平面板14a和后平面板14d之间具有分界线a,所述前平面板14a和后平面板14d错位设置;所述第一弧面板14b前端面与前平面板14a贴合,所述第一弧面板14b前端面右侧远离分界线a,所述第一弧面板14b前端面右侧由前向后、由右向中部逐渐弯曲90度且与分界线a重合,所述第二弧面板14c前端面顶端与分界线a重合,所述第二弧面板14c前端面顶端由前向后、由中部向左逐渐弯曲90度,所述第二弧面板14c后端与后平面板14d贴合;上述第一驱动装置和第二驱动装置可以为电动滑台、或为气缸,还可以替换为现有同等功能的材质,前平面板14a、后平面板14d、第一弧面板14b和第二弧面板14c一体成型;展开装置的设置,其中卫生用品输入到展开装置下方时,第二驱动装置驱动引导板移动到与卫生用品顶端平面平行的位置,然后第一驱动装置驱动引导板向卫生用品方向移动,引导板向前移动时,可将卫生用品两侧的侧翼展开并贴合在负压输送带上,利于卫生用品侧翼展开,避免回收过程中卫生用品侧翼向内翻折,导致侧翼和吸收层一起回收,影响回收品质;引导板的设置,其中分界线位于侧翼与卫生用品之间,前平面板向前移动时,将位于侧翼下方,随着引导板的逐渐推进,侧翼将通过第一弧面板逐渐向上摆动,侧翼将与前平面板夹角角度约为90左右,引导板继续推进,侧翼通过第二弧面板翻转90度,使侧翼与第一弧面板夹角角度为170度左右,然后引导板继续推动,后平面板将侧翼与负压输送带贴合,侧翼将吸附在负压输送带上,且该第一弧面板和第二弧面板为渐进的弧面,对侧翼由内向外展开效率高。

50.所述前平面板14a长度小于后平面板14d长度2cm~4cm,所述前平面板14a与后平面板14d表面均为光滑面。其中前平面板长度小于后平面板长度的设置,后平面板输送后段

时,后平面板对侧翼压平效果好;前平面板长度短,主要用于引导侧翼展开,对长度要求低。

51.所述负压输送带11位于展开装置14设有独立吸附空腔21;独立吸附装置与负压输送带持续保持同一负压不同,独立吸附装置独立具有负压风机(未画出)和与负压风机相连的独立空腔,该独立吸附空腔负压可独立设定,与外部控制器相连时,当引导板向前推入卫生用品上方时,独立吸附空腔停止运行,当引导板对侧翼展开时,独立吸附空腔运行,将侧翼持续吸附到下道工序,避免引导板对侧翼展开时,负压对侧翼展开过程造成干扰,导致展开不完整。

52.所述引导板141和第一驱动装置142之间设有用于调节两个引导板141间隔宽度的气动夹指144,两个所述引导板141与气动夹指144可拆卸连接;气动夹指为现有常规技术,在此不予赘述;其中气动夹指运行,气动夹指可带动两个引导板向中部移动,或者两个引导板向两侧移动,可调节两个引导板之间距离,利于适应不同规格尺寸的卫生用品。

53.所述裁切装置18表面设有多个吸附孔16a,所述第二负压辊16中部设有内凹环面16b,所述刮辊17包括辊体171、设于辊体171外侧的多个第一刮条172和第二刮条173,所述第二刮条173位于第一刮条172横向两侧,所述第一刮条172长度延伸伸入第二负压辊16的内凹环面16b内,所述第二刮条173长度小于第一刮条172长度,所述第二刮条173远离辊体171一端靠近裁切装置18表面;裁切装置对表面的吸附孔可对卫生用品表层进行吸附,裁切装置旋转过程中对卫生用品裁切的多余部分和表层吸附旋转,旋转到顶部时可与外部吸废通道相接,对材料进行分类回收;第二负压辊对底膜吸附旋转过程中,将底膜旋转向下输送时,底膜将黏贴在第二负压辊上,第二负压辊将底膜输送到底部,具有黏性的底膜通过刮辊上的第一刮条将穿过第二负压辊中部的内凹环面,将底膜与第二负压辊分离,第二刮条和第一刮条再继续旋转将底膜从第二负压辊上刮落,利于对第二负压辊上的底膜表面的芯体进行刮除,可在刮辊下方设置回收桶,对底膜进行回收。

54.如图9和图13所示,粉碎装置包括架子、设于架子内的粉碎罐201、设于粉碎罐顶部的导向入口部202、可转动地设于导向入口部的第一破碎辊203、用于驱动第一破碎辊旋转的第一电机204、可转动地设于粉碎罐内的第二破碎辊205、设于粉碎罐内底部的筛选板206、设于筛选板和粉碎罐之间的压缩弹簧207、用于驱动筛选板振动的振动电机208、设于粉碎罐底端一侧的高分子出料管209、可转动地设于出料管底部的绞龙叶片210、设于粉碎罐一侧且位于筛选板处的木浆出料管211以及用于驱动绞龙叶片和第二破碎辊旋转的第二电机212,第一电机、第二电机、振动电机和高分子出料管设于架子上,所述振动电机为现有常规技术,粉碎罐201的底壁20a向右倾斜3~8度;芯体进入导向入口部时,第一破碎辊将芯体进行初步粉碎,完成后后粉碎后的芯体将下落到粉碎罐内,芯体将粉碎成木浆,木浆再第二破碎辊的高速旋转下,木浆内的高分子将从木浆内被刷出,下落到筛选板上,通过筛选板自带筛孔下落到粉碎罐的底壁上,振动电机振动,将提高筛选效率,避免高分子和木浆堆积在筛选板顶部,造成堵塞,导致筛选效率低的缺点;高分子从木浆内分离后,通过右端的木浆出料管吸附走,高分子下落到粉碎罐底壁向右滑动到高分子出料管内,高分子出料管底部的绞龙叶片旋转,从底部右端排出,通过与回收线配合,提升木浆和高分子回收利用率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。