用于制备即食面条的方法

1.本技术是申请日为2018年12月4日、发明名称为“用于制备即食面条的方法”的中国专利申请no.201880053910.2的分案申请。

技术领域

2.本发明提供了其中抑制了氯化钠的使用量(usage)的即食面条(instant noodle)以及用于制备该即食面条的方法。

背景技术:

3.一般在面条的制备中,在由小麦粉等原料粉制备面线(noodle string)的许多情况下,添加盐(氯化钠)。这样的添加旨在通过经由氯化钠对面线所含有的麸质的作用来增强所得面线的弹性和伸展性而改善制面性和口感。

4.然而,近年来,为了防止高血压,大量的具有低氯化钠含量的所谓减盐产品被投放市场。根据厚生劳动省(ministry of health,labor and welfare)发布的“日本人饮食参考摄入量”,在2010版中,建议的每日盐摄入量对于成年男性为低于9g并且对于成年女性为低于7.5g,但是在2015版中,建议的每日盐摄入量对于成年男性减少到低于8g并且对于成年女性减少到低于7g。因此,对减少盐分的关注可能将持续增加。

5.作为在抑制的氯化钠使用量下实现足够的弹性和伸展性的技术,已经公开了包括添加增稠剂诸如黄原胶或刺槐豆胶或添加精氨酸的方法(专利文献1和2)。此外,作为即使在减少氯化钠使用量时也获得了良好的热水重构性并且抑制了由热水引起的潮湿的技术,已经公开了包括添加甘油有机酸脂肪酸酯的方法(专利文献3)。然而,这些材料不具有咸味,因此不能补偿咸味。

6.此外,已经开发了一种面条产品,其中揉合有含有大量氯化镁的盐卤(bittern)代替氯化钠(专利文献4和5)。然而,通过为实现本发明而进行的检查表明,当使用氯化镁代替氯化钠时出现以下问题:

7.(1)由于通过添加氯化镁抑制了美拉德反应和焦糖化作用(在下文中称为“美拉德反应等”),所得的即食面条并未褐变,并且因此不能充分地获得良好的烹饪感。

8.(2)存在于面线的外部的氯化镁主要影响咸味,因此当采用在整个面条中均匀地混合氯化镁的常规制备方法时,大部分氯化镁不参与提供咸味。

9.(3)当“碱水(kansui)”和氯化镁彼此混合时,所得的面条难以粘结,这使口感变差。

10.(4)当氯化镁的使用量太大时,所得面条的苦味太强并且不适合食用。

11.引用文献清单

12.专利文献

13.专利文献1:日本专利公开号2015

‑

84772

14.专利文献2:日本专利公开号2015

‑

213434

15.专利文献3:日本专利公开号2016

‑

067293

16.专利文献4:wo2005/077206

17.专利文献5:wo2012/176882

技术实现要素:

18.技术问题

19.本发明的目的是通过添加氯化镁来减少氯化钠的使用量,并且克服在使用氯化镁时出现的上述问题。

20.问题的解决方案

21.根据第一至第四发明,通过添加还原糖来促进美拉德(maillard)反应等,并且即使在向所得面条中添加氯化镁时也向其赋予适当的外观(褐变)和良好的烹饪感。

22.第一发明涉及用于制备即食面条的面线,其含有原料粉、氯化镁和还原糖。

23.第二发明涉及根据第一发明的用于制备即食面条的面线,其中在所述面线的总量中,氯化镁的含量为0.05至1.50重量%,并且还原糖的含量为0.05至1.50重量%。

24.第三发明涉及用于制备即食面条的方法,所述方法包括制备面线的步骤a,以及在100℃以上干燥面线的干燥步骤b,其中面线含有原料粉、氯化镁和还原糖,并且在面线的总量中,氯化镁的含量为0.05至1.50重量%并且还原糖的含量为0.05至1.50重量%。

25.第四发明涉及根据第三发明的用于制备即食面条的方法,其中制备面线的步骤a包括调味步骤a,并且在调味步骤a中将还原糖添加到面线中。

26.在第五至第七发明中,通过在制备面线之后添加氯化镁将氯化镁分布在面线的外部,并且抑制了碱水和氯化镁之间的反应以有效地展现出氯化镁的咸味。此外,尽管具体机理尚不清楚,但是已经揭示,与常规方法相比,该方法大大抑制了来源于氯化镁的苦味。

27.第五发明涉及用于制备即食面条的方法,所述方法至少包括以下步骤c1至c3:

28.步骤c1:通过揉合原料粉、水和碱水来制备面条生面团;

29.步骤c2:由面条生面团制备面线;以及

30.步骤c3:将氯化镁添加至面线中。

31.第六发明涉及根据第五发明的用于制备即食面条的方法,其中原料粉含有麸质。

32.第七发明涉及根据第五或第六发明的用于制备即食面条的方法,其中在步骤c3之前将面线糊化(gelatinized)。

33.根据第八至第十二发明,一起使用具有强咸味的氯化镁和具有抑制氯化镁的苦味的作用的乳酸钾来代替氯化钠,因此在抑制钠的使用量下提供了具有优异的咸味和抑制的苦味和酸味的即食面条。

34.第八发明涉及含有氯化镁、乳酸钾和原料粉的即食面条,其中在即食面条的总量中,氯化镁的含量为0.05至1.50重量%并且乳酸钾的含量为0.10至2.50重量%。

35.第九发明涉及根据第八发明的即食面条,其还含有氯化钠,其中相对于100重量份的咸味组分,氯化钠的含量为50至85重量份。

36.第十发明涉及根据第八或第九发明的即食面条,其中在即食面条的总量中,氯化镁的含量为0.10至0.70重量%。

37.第十一发明涉及根据第八至第十发明中任一发明的即食面条,其中在即食面条的总量中,乳酸钾的含量为0.20至1.50重量%。

38.第十二发明涉及根据第九至第十一发明中任一发明的即食面条,其中在即食面条的总量中,氯化钠的含量为1.50至2.50重量%。

39.发明的有益效果

40.根据本发明,可以通过添加氯化镁来减少氯化钠的使用量,并且可以克服在使用氯化镁时出现的多种问题。

41.实施方案的描述

42.现在,将具体描述本发明的优选实施方案。请注意,即食面条的类型在本发明中没有特别限制,但是可以是在本技术领域中已知的任何类型。具体的实例包括乌冬面(小麦面条)、荞麦面(荞麦面条)、中式面条、意面(pasta)和河粉(pho)。

43.将在涉及第一至第四发明的第1节、涉及第五至第七发明的第2节和涉及第八至第十二发明的第3节中分别给出“实施方案的描述”。请注意,在一些情况下,各节之间的术语表述和含义可能有所不同。

44.第1节

[0045]1‑

1.原料

[0046]

本发明的即食面条需要含有原料粉、氯化镁和还原糖。现在,将详细描述这些原料。

[0047]1‑1‑

1.原料粉

[0048]

作为本发明的原料粉,可以使用面粉诸如小麦粉、米粉、黑麦粉、大麦粉、薏仁粉、日本粟(japanese millet)粉、小米(foxtail millet)粉、玉米粉、红豆粉、大豆粉、荞麦粉和藜麦粉,淀粉诸如马铃薯淀粉、木薯淀粉和玉米淀粉,以及改性淀粉诸如乙酰化淀粉、醚化淀粉和交联淀粉。

[0049]

在本发明中,原料粉优选地含有蛋白质。当原料粉含有蛋白质时,发生美拉德反应,并且因此可以容易地实现优越的煮熟感和外观。当原料粉不含有蛋白质时,仅通过焦糖化就可以赋予煮熟感和外观,并且因此难以实现优越的煮熟感和外观。

[0050]

此外,在本发明中,原料粉优选地含有麸质,即一类蛋白质。当原料粉含有麸质时,实现了优越的煮熟感和外观,另外改善了制面性。本发明的麸质更具体地是指麦谷蛋白和麦醇溶蛋白(gliadin)的组合,或者麸质。当麦谷蛋白(即一类谷蛋白)和麦醇溶蛋白(即一类醇溶蛋白)在水分存在下相互反应时,得到了麸质。因此,类似于麸质对麦谷蛋白和麦醇溶蛋白的组合进行处理。

[0051]

用于本发明的原料粉优选是小麦粉。由于小麦粉含有麦谷蛋白和麦醇溶蛋白,因此可以简单地通过将其与加入其中的水揉合而获得麸质,以制备面条生面团。小麦粉根据蛋白质含量分为低筋粉(weak flour)、中筋粉(all

‑

purpose flour)、高筋粉(strong flour)、硬质小麦粉等,并且可以适当地使用这些中的任何一种。

[0052]

当使用不含有麸质的原料粉诸如米粉、大麦粉或木薯淀粉代替小麦粉时,优选地单独添加麸质。即使使用不含有麸质的原料粉时,也可以通过单独添加麸质来实现与通过使用小麦粉获得的那些类似的制面性和煮熟感。

[0053]

原料粉是即食面条的主要组分,并且优选地在用于本发明的全部原料中占50重量%以上。当原料粉的含量小于50重量%时,制面性变差,难以获得优越的煮熟感和外观。

[0054]

面线中使用的麸质的量根据待制作的面条的类型而变化。当例如要制备乌冬面

时,使用具有相对较低的麸质形成能力的中筋粉,并且当要制备中式面条和意面时,使用具有相对较高的麸质形成能力的高筋粉。

[0055]

在本发明中,在面线的总量中,麸质的含量优选为2至30重量%。当麸质的含量为2至30重量%时,所得面条的弹性和伸展性之间的平衡良好,并且面条的口感良好。此外,由于美拉德反应适当地发生,所以面条的煮熟感和外观是良好的。

[0056]1‑1‑

2.氯化镁

[0057]

氯化镁不限于高纯度的氯化镁,而是可以使用含有氯化镁作为主要组分的添加剂,诸如盐卤。

[0058]

尽管氯化镁是具有强烈苦味的物质,但是由于氯化镁在本发明中用于揉合到面条中或者将面条浸入其中,因此与其用于汤中的情况相比,味道的影响较小。此外,由于原料粉所含有的还原糖或淀粉掩盖了其讨厌的味道,因此当保持下述的适当添加量时,可以在抑制了讨厌味道的情况下增强咸味。

[0059]

另一方面,当添加氯化镁时,倾向于抑制褐变,并且倾向于使煮熟感变差。这可能是因为将氯化钠改为氯化镁抑制了美拉德反应,因此抑制了美拉德反应所涉及的风味组分的生成和色调变化。通过添加下述还原糖可以解决该问题。

[0060]

在面线的总量中,氯化镁的添加量需要为0.05至1.50重量%。当氯化镁的添加量小于0.05重量%时,并未展现添加氯化镁所产生的效果,并且不能期望咸味和口感的增强。此外,当氯化镁的添加量超过1.50重量%时,不能抑制氯化镁的苦味。

[0061]1‑1‑

3.还原糖

[0062]

在本发明中,需要添加还原糖用以减少添加氯化镁所产生的影响。还原糖是指在碱性溶液中形成醛基或酮基的糖,并且具体的实例包括单糖诸如葡萄糖和果糖,二糖诸如乳糖和麦芽糖,寡糖,右旋糖当量为10以上的麦芽糖糊精,和玉米糖浆粉。

[0063]

在面条的制备过程中,在原料粉所含有的淀粉和麸质之间发生了美拉德反应,但是当用氯化镁替代氯化钠时,美拉德反应受到抑制,以抑制如上所述的风味组分的生成和色调变化。因此,在本发明中,通过添加还原糖以引起与麸质的美拉德反应来减少了添加氯化镁所产生的影响。

[0064]

作为本发明中使用的还原糖,可以用其容易地进行美拉德反应的单糖是优选的。从不影响味道的角度出发,甜度相对较低的葡萄糖是优选的,并且从调整所得面条的色调的角度出发,可以用其容易地进行美拉德反应的果糖(果糖)是优选的。

[0065]

在面线的总量中,还原糖的添加量需要为0.05至1.50重量%。当还原糖的添加量为0.05重量%以下时,不能减少添加氯化镁所产生的影响(抑制美拉德反应)。此外,当还原糖的添加量为1.50重量%以上时,甜味太强。还原糖的添加量更优选为0.10至1.00重量%。

[0066]1‑1‑

4.氯化钠

[0067]

在本发明中,可以添加预定量的氯化钠。据说氯化钠的过量摄入增加了高血压、心脏病等的风险,但是氯化钠是最常用的引起咸味的物质,并且当单独使用替代品时,讨厌的味道变得过强。此外,如上所述,氯化钠作用于麸质以增强面线的弹性和伸展性并且改善制面性和口感。因此,在本发明中也优选地以预定量添加氯化钠。

[0068]

在本发明中,相对于100重量份的原料粉,优选地以0.5至3重量份的量添加氯化钠。当氯化钠的添加量小于0.5重量份时,面线的弹性和伸展性并未充分改善。另一方面,当

氯化钠的添加量超过3重量份时,归因于氯化钠的咸味变得足够强,以致于不需要通过添加氯化镁来补偿咸味。

[0069]1‑1‑

5.碱水

[0070]

在本发明中,如果需要可以添加碱水。碱水是指用于制备中式面条的碱盐,并且具体的实例包括:碳酸盐诸如碳酸钾和碳酸钠,焦磷酸盐诸如焦磷酸四钾和焦磷酸,多磷酸盐诸如多磷酸钾和多磷酸钠,偏磷酸盐诸如偏磷酸钾和偏磷酸钠,以及磷酸盐诸如磷酸三钾、磷酸氢二钾、磷酸二氢钾和磷酸三钠。

[0071]

碱水是中式面条的必要组分,并且具有以下效果:

[0072]

(1)碱水作用于有机物以引起吡咯烷、三甲胺等的碱性气味。

[0073]

(2)当添加碱水时,小麦中含有的麸质收缩以改善所得面条的弹性和光滑度。

[0074]

(3)碱水作用于小麦中含有的黄酮类色素以使所得面条着色有中式面条特有的淡黄色。

[0075]1‑1‑

6.其他原料(在下文中称为“副原料”)

[0076]

在本发明中,如果需要可以添加其他原料。例如,可以使用广泛用作氯化钠的咸味替代品的氯化钾,用于调整面条口感的多糖增稠剂诸如果胶或黄原胶,用于调整面条色调的全蛋(用于中式面条)或菠菜(用于翡翠面条),添加以调整面条风味的香料,用于提高面条生产率的脂肪或油等。

[0077]1‑

2.制备方法

[0078]

本发明提供了一种制备方法,所述方法包括制备面条的步骤a,和在100℃以上干燥面线的干燥步骤b,并且制备方法具体包括下述步骤1至6。制备面线的步骤a对应于下述步骤1至5,并且干燥步骤b对应于步骤6。

[0079]

(步骤1)面条生面团制备步骤(揉合步骤)

[0080]

将含有碱水、氯化钠等的揉合水供应至原料粉,并且将所得物揉合以制备生面团。揉合时间没有特别限制,并且揉合通常进行5至30分钟。此外,用于揉合的混合器的类型没有特别限制,并且可以适当地使用分批混合器、射流混合器等。此外,揉合水可以含有必要组成的还原糖和副原料诸如多糖增稠剂和碱水。

[0081]

(步骤2)生面线制备步骤

[0082]

用于制备生面线的方法可以是(a)其中将步骤1中获得的生面团混合并辗平以制备具有预定厚度的面条带,并且用切割刀片等切割面条带(以获得切面)的方法,(b)其中将生面团通过预定尺寸的孔挤出(以获得挤出面条)的方法,和(c)其中在扭曲的同时使生面团伸长以形成面条形状(以获得手擀面条)的方法。切面的实例包括中式面条和乌冬面,挤出面条的实例包括意大利面条,并且手擀面条的实例包括素面(somen)(细小麦面条)。此外,可以组合这些方法,并且例如可以采用其中切割通过挤出制备的面条带的方法(相当于方法(a)和(b)的组合)。

[0083]

(步骤3)蒸煮和/或煮沸步骤

[0084]

在本发明中,如果需要,通过蒸煮和/或煮沸将生面线糊化。小麦粉等所含有的淀粉被称为生淀粉,具有致密的分子结构,并且消化缓慢,但是当用加入其中的水加热时,分子结构被破坏。因此,淀粉变成糊化淀粉,其易于消化。处理温度没有特别限制,并且当在常压下用水蒸气蒸煮生面线或将生面线煮沸时,处理温度为95至100℃,并且当使用过热水蒸

气时,通常在100至350℃进行处理。

[0085]

当使用先前糊化的原料粉(诸如糊化小麦粉或糊化淀粉)时,不需要进行蒸煮和/或煮沸步骤。

[0086]

(步骤4)调味步骤

[0087]

在本发明中,如果需要可以进行调味步骤。调味方法没有特别限制,并且可以适当地采用其中将面线浸入液体调料中的浸渍方法、其中将液体调料喷在面线上的喷淋方法等。在调味步骤后,可以通过自然干燥等来调节水分。在调味步骤中,可以添加氯化镁和还原糖,即本发明的必要组分。

[0088]

(步骤5)切割/模制步骤

[0089]

在切面的制备中,通常将面线在输送机上连续地输送至调味步骤,并且在切割步骤中,切割面线以作为一餐量提供。然后,将切好的面线自动放入保持器(金属模具)中。在挤出面条或手擀面条的制备中,通常在不进行切割/模制步骤的情况下将面线送至干燥步骤。

[0090]

(步骤6)干燥步骤

[0091]

当在100℃以上干燥面线时,美拉德反应进行,因此可以实现优越的煮熟感和外观。因此,在本发明中优选地进行在100℃以上干燥面线的步骤。干燥温度更优选为100至200℃。

[0092]

现在,将详细描述干燥步骤。由于在干燥步骤之前面线含有25至65重量%的水分,因此需要干燥面线以具有1至15重量%的水分,用以改善所得即食面条的耐贮性。代表性的干燥方法是瞬时热油干燥法和热风干燥法。

[0093]

<瞬时热油干燥法>

[0094]

瞬时热油干燥法是这样的方法,其中使面线通过100至200℃的热油达1至4分钟以使面线脱水/干燥以具有约2至5重量%的水分。瞬时热油干燥法通常不用于不需要模制的挤出面条和手擀面条。

[0095]

<热风干燥法>

[0096]

热风干燥法是这样的方法,其中将面线暴露于50至170℃的热风达10至180分钟以干燥面线以具有约8至15重量%的水分。在热风干燥法中,不需要模制面线,因此该方法不仅可以用于切面,而且可以用于挤出面条和手擀面条。

[0097]

第2节

[0098]2‑

1.原料

[0099]

根据本发明制备的即食面条需要含有氯化镁、碱水和原料粉。首先,将详细描述这些原料。

[0100]2‑1‑

1.氯化镁

[0101]

氯化镁不限于高纯度的氯化镁,而是可以使用含有氯化镁作为主要组分的添加剂,诸如盐卤。

[0102]

在本发明中,在所得即食面条的总量中,氯化镁的含量优选为0.05至1.50重量%。当氯化镁的含量小于0.05重量%时,咸味较弱,并且当其超过1.50重量%时,氯化镁的苦味太强使得所得风味容易变差。在即食面条的总量中,氯化镁的含量优选为0.1至1.00重量%,并且更优选0.20至0.70重量%。

[0103]2‑1‑

2.碱水

[0104]

本发明的“碱水”是指用于制备中式面条和乌冬面的碱盐,并且具体的实例包括:碳酸盐诸如碳酸钾和碳酸钠,焦磷酸盐诸如焦磷酸四钾和焦磷酸钠,多磷酸盐诸如多磷酸钾和多磷酸钠,偏磷酸盐诸如偏磷酸钾和偏磷酸钠,以及磷酸盐诸如磷酸三钾、磷酸氢二钾、磷酸二氢钾和磷酸三钠。

[0105]

添加碱水所获得的优点如下:

[0106]

(1)碱水作用于有机物以引起吡咯烷、三甲胺等的碱性气味。

[0107]

(2)当添加碱水时,小麦中含有的麸质收缩以改善所得面条的弹性和光滑度。

[0108]

(3)碱水作用于小麦中含有的黄酮类色素以使所得面条着色有淡黄色。

[0109]

如上所述,通过氯化镁与碱水之间的反应生成不溶性镁盐。该镁盐极少地溶于水,因此不具有咸味。此外,这引起沉淀物沉积在制面机中的问题,这使生产率降低。此外,由于碱水并未展现出其原始功能,因此所得面条的质量不稳定,并且因此难以控制质量。因此,在本发明中,需要进行下述调味步骤用以抑制氯化镁与碱水之间的反应。

[0110]

在此,将简单地描述氯化镁与碱水之间的反应。例如,当使用碳酸钠作为碱水时,氯化镁和碳酸钠彼此反应以生成氯化钠、碳酸镁和氢氧化镁。由于碳酸镁和氢氧化镁极少地溶于水,因此出现了就像将沙子添加至面条生面团中的状态,这成为了面条制作的障碍。此外,咸味在很大程度上取决于离子化程度,并且碳酸镁和氢氧化镁极少地离子化,因此极少地具有咸味。

[0111]

此外,当使用另一种物质作为碱水时,也发现发生类似的现象。例如,当使用磷酸三钾作为碱水时,生成(不溶性)磷酸镁,并且当使用焦磷酸钠作为碱水时,生成(不溶性)焦磷酸镁。

[0112]2‑1‑

3.原料粉

[0113]

作为原料粉,可以使用面粉诸如小麦粉、米粉、黑麦粉、大麦粉、薏仁粉、日本粟粉、小米粉,玉米粉、红豆粉、大豆粉、荞麦粉和藜麦粉,淀粉诸如马铃薯淀粉、木薯淀粉和玉米淀粉,以及改性淀粉诸如乙酰化淀粉、醚化淀粉和交联淀粉。

[0114]

在本发明中,原料粉优选地含有蛋白质。当原料粉含有蛋白质时,发生美拉德反应,并且因此可以容易地实现优越的煮熟感和外观。当原料粉不含有蛋白质时,仅通过焦糖化就可以赋予煮熟感和外观,并且因此难以实现优越的煮熟感和外观。

[0115]

此外,在本发明中,原料粉优选地含有麸质,即一类蛋白质。当原料粉含有麸质时,实现了优越的煮熟感和外观,另外改善了制面性。本发明的麸质更具体地是指麦谷蛋白和麦醇溶蛋白的组合,或者麸质。当麦谷蛋白(即一类谷蛋白)和麦醇溶蛋白(即一类醇溶蛋白)在水分存在下相互反应时,得到了麸质。因此,类似于麸质对麦谷蛋白和麦醇溶蛋白的组合进行处理。

[0116]

用于本发明的原料粉优选是小麦粉。由于小麦粉含有麦谷蛋白和麦醇溶蛋白,因此可以简单地通过将其与加入其中的水揉合而获得麸质,以制备面条生面团。小麦粉根据蛋白质含量分为低筋粉、中筋粉、高筋粉、硬质小麦粉等,并且可以适当地使用这些中的任何一种。

[0117]

当使用不含有麸质的原料粉诸如米粉、大麦粉或木薯淀粉代替小麦粉时,优选地单独添加麸质。即使使用不含有麸质的原料粉时,也可以通过单独添加麸质来实现与通过

小麦粉获得的那些类似的制面性和煮熟感。

[0118]

原料粉是即食面条的主要组分,并且优选地在用于本发明的全部原料中占50重量%以上。当原料粉的含量小于50重量%时,制面性变差,难以获得优越的煮熟感和外观。

[0119]

在本发明中,在面线的总量中,麸质的含量优选为2至30重量%。当麸质的含量为2至30重量%时,所得面条的弹性和伸展性之间的平衡良好,并且面条的口感良好。此外,由于美拉德反应适当地发生,所以所得面条的煮熟感和外观是良好的。

[0120]2‑1‑

4.氯化钠

[0121]

据说氯化钠的过量摄入增加了高血压、心脏病等的风险,但是氯化钠是最常用的引起咸味的物质,并且当单独使用替代品时,讨厌的味道变得过强。此外,如上所述,氯化钠作用于麸质以增强所得面线的弹性和伸展性并且改善制面性和口感。因此,在本发明中也优选地以预定量添加氯化钠。

[0122]

在本发明中,相对于100重量份的原料粉,优选地以0.5至3重量份的量添加氯化钠。当氯化钠的添加量小于0.5重量份时,所得面线的弹性和伸展性并未充分改善。另一方面,当氯化钠的添加量超过3重量份时,归因于氯化钠的咸味变得足够强,以致于不需要通过添加氯化镁来补偿咸味。

[0123]2‑1‑

5.副原料

[0124]

在本发明中,除上述原料以外,可以添加副原料。具体地,可以使用用于调整所得面条口感的多糖增稠剂诸如果胶或黄原胶,用于调整面条色调的全蛋(用于中式面条)或菠菜(用于翡翠面条),添加以调整色调和甜味的糖诸如葡萄糖或果糖,添加以调整面条风味的香料,用于提高面条生产率的脂肪或油等。

[0125]2‑

2.制备方法

[0126]

接下来,将具体描述用于制备即食面条的方法。

[0127]

(步骤c1)面条生面团制备步骤(揉合步骤)

[0128]

将至少含有碱水的揉合水供应至原料粉,并且将所得物揉合以制备生面团。揉合时间没有特别限制,并且揉合通常进行5至30分钟。此外,用于揉合的混合器的类型没有特别限制,并且可以适当地使用分批混合器、射流混合器等。此外,揉合水可以含有副原料,诸如氯化钠、色调调整剂如还原糖等以及多糖增稠剂。

[0129]

(步骤c2

‑

1)生面线制备步骤

[0130]

用于制备生面线的方法可以是(a)其中将步骤c1中获得的生面团混合并辗平以制备具有预定厚度的面条带,并且用切割刀片等切割面条带(以获得切面)的方法,(b)其中将生面团通过预定尺寸的孔挤出(以获得挤出面条)的方法,和(c)其中在扭曲的同时使生面团伸长以形成面条形状(以获得手擀面条)的方法。切面的实例包括中式面条和乌冬面,挤出面条的实例包括意大利面条,并且手擀面条的实例包括素面。此外,可以组合这些方法,并且例如可以采用其中切割通过挤出制备的面条带的方法(相当于方法(a)和(b)的组合)。

[0131]

(步骤c2

‑

2)蒸煮和/或煮沸步骤

[0132]

在本发明中,如果需要,可以通过蒸煮和/或煮沸将生面线糊化以获得糊化面线。小麦粉等所含有的淀粉被称为生淀粉,具有致密的分子结构,并且消化缓慢,但是当用加入其中的水加热时,分子结构被破坏。因此,淀粉变成糊化淀粉,其易于消化。处理温度没有特别限制,并且当在常压下用水蒸气蒸煮生面线或将生面线煮沸时,处理温度为95至100℃,

并且当使用过热水蒸气时,通常在100至350℃进行处理。

[0133]

当使用先前糊化的原料粉(诸如糊化小麦粉或糊化淀粉)时,不需要进行蒸煮和/或煮沸步骤。当在调味步骤中采用“其中在含有氯化镁的热水中煮沸面线的方法”时,也不需要进行该步骤。

[0134]

(步骤c3)调味步骤

[0135]

在本发明中,需要进行将氯化镁添加至面线中的步骤(在下文中称为“调味步骤”)。当在形成面线之后添加氯化镁时,碱水与氯化镁之间的反应得到抑制,使得可以有效地赋予咸味。此外,由于在形成面线之后添加氯化镁,所以制面性并未受到不利影响。

[0136]

调味方法没有特别限制,并且可以适当地采用其中在含有氯化镁的热水中煮沸面线的方法、其中将面线浸入含有氯化镁的液体调料中的方法和/或其中将液体调料喷在面线上的方法等。

[0137]

从改善咸味和口感的角度来看,在本发明中优选地通过在调味步骤之前进行上述步骤c2

‑

1来糊化面线。

[0138]

当在调味步骤中使用碱性材料时,优选的是与要单独添加的含有氯化镁的液体调料分开地制备含有碱性材料的液体调料。此外,作为调味顺序,优选的是首先添加含有碱性材料的液体调料,然后添加含有氯化镁的液体调料。当采用这样的调味顺序时,氯化镁与碱性材料之间的反应可以最小化。

[0139]

(步骤c4)切割/模制步骤

[0140]

在切面的制备中,通常将面线在输送机上连续地输送至调味步骤,并且在切割步骤中,切割面线以作为一餐量提供。然后,将切好的面线自动放入保持器(金属模具)中。在挤出面条或手擀面条的制备中,通常在不进行切割/模制步骤的情况下将面线送至干燥步骤。

[0141]

(步骤c5)干燥步骤

[0142]

由于在干燥步骤之前面线含有25至65重量%的水分,因此需要干燥面线以具有1至15重量%的水分,用以改善所得即食面条的耐贮性。代表性的干燥方法是瞬时热油干燥法和热风干燥法。

[0143]

<瞬时热油干燥法>

[0144]

瞬时热油干燥法是这样的方法,其中使面线通过100至200℃的热油达1至4分钟以使面线脱水/干燥以具有约2至5重量%的水分。瞬时热油干燥法通常不用于不需要模制的挤出面条和手擀面条。

[0145]

<热风干燥法>

[0146]

热风干燥法是这样的方法,其中将面线暴露于50至170℃的热风达10至180分钟以干燥面线以具有约8至15重量%的水分。在热风干燥法中,不需要模制面线,因此该方法不仅可以用于切面,而且可以用于挤出面条和手擀面条。

[0147]

第3节

[0148]3‑

1.原料

[0149]

将具体描述本发明中使用的原料。

[0150]3‑1‑

1.氯化镁

[0151]

氯化镁不限于高纯度的氯化镁,而是可以使用含有氯化镁作为主要组分的添加

剂,诸如盐卤。由于氯化镁是具有强烈苦味的材料,所以如果仅通过增加氯化镁的量来补偿由氯化钠的减少引起的咸味减少,则苦味变得如此强烈使得不能适当地食用所得物。

[0152]

因此,在本发明中一起使用苦味类型不同于氯化镁的乳酸钾,由此在抑制了氯化镁特有的苦味的情况下增强了咸味。此外,由于在本发明中原料粉含有具有掩盖作用的淀粉,咸味和苦味被淀粉掩盖,因此氯化钠和氯化镁之间的差异更加难以察觉。

[0153]

氯化镁通常以六水合物的形式可商购,但是术语“氯化镁”此处是指氯化镁酸酐。

[0154]

在本发明中,在即食面条的总量中,氯化镁的含量需要为0.05至1.50重量%。当氯化镁的含量小于0.05重量%时,咸味太弱,使得其无法替代氯化钠。此外,当氯化镁的含量超过1.50重量%时,氯化镁的苦味太强。尽管取决于一起使用的氯化钠和乳酸钾的量,但是在即食面条的总量中,氯化镁的含量更优选为0.1至0.70重量%。

[0155]3‑1‑

2.乳酸钾

[0156]

乳酸钾本身具有强的酸味和苦味,但是具有增加咸味的作用,并且具有与上述氯化镁不同类型的苦味。因此,当以预定比率与氯化镁一起使用时,可以通过抑制乳酸钾特有的酸味和苦味来增强咸味。此外,由于原料粉含有具有掩盖作用的淀粉,咸味、苦味和酸味被淀粉掩盖,因此与氯化钠的味道差异更加难以察觉。

[0157]

此外,尽管上述氯化镁的苦味主要来源于镁离子,但是推测乳酸钾的苦味主要来源于钾离子。因此,氯化镁和乳酸钾具有不同类型的苦味。具体地,与通过单独使用氯化镁或单独使用乳酸钾来增强咸味的情况相比,当一起使用氯化镁和乳酸钾时,倾向于难以察觉到苦味。

[0158]

具体地,在即食面条的总量中,乳酸钾的含量需要为0.10至2.50重量%。当乳酸钾的含量小于0.10重量%时,增加咸味的作用较弱。另一方面,当乳酸钾的含量超过2.50重量%时,乳酸钾的酸味太强,使得所得面条的风味变差。此外,吸水率变得过高,因此面条倾向于容易变湿。在即食面条的总量中,乳酸钾的含量优选为0.20至1.50重量%,并且更优选0.25至1.00重量%。

[0159]3‑1‑

3.氯化钠

[0160]

在本发明中,可以添加预定量的氯化钠。据说氯化钠的过量摄入增加了高血压、心脏病等的风险,但是氯化钠是最常用的引起咸味的物质,并且可以减少替代品(诸如氯化镁或乳酸钾)的讨厌的味道。此外,如上所述,氯化钠作用于麸质以增强所得面线的弹性和伸展性并且改善制面性和口感。因此,在本发明中也优选地以预定量添加氯化钠。

[0161]

接下来,将描述氯化镁、乳酸钾和氯化钠之间的混合比与苦味和酸味之间的关系。在以下描述中使用的术语“咸味组分”用作氯化镁、乳酸钾和氯化钠的总称。

[0162]

就氯化钠在咸味组分中的重量比(在下文中简称为“重量比”)而言,要混合的氯化钠的量优选为0.55至0.85。当重量比超过0.85时(当氯化钠的使用量较大时),氯化钠占据咸味组分的大部分,从抑制钠的使用量的角度来看这是不足的。此外,当重量比低于0.55时(当氯化钠的使用量较小时),讨厌的味道变得太强使得不能适当地食用所得物。

[0163]3‑1‑

4.原料粉

[0164]

作为原料粉,可以使用面粉诸如小麦粉、米粉、黑麦粉、大麦粉、薏仁粉、日本粟粉、小米粉,玉米粉、红豆粉、大豆粉、荞麦粉和藜麦粉,淀粉诸如马铃薯淀粉、木薯淀粉和玉米淀粉,以及改性淀粉诸如乙酰化淀粉、醚化淀粉和交联淀粉。

[0165]

在本发明中,原料粉优选地含有蛋白质。当原料粉含有蛋白质时,发生美拉德反应,并且因此可以容易地实现优越的煮熟感和外观。当原料粉不含有蛋白质时,仅通过焦糖化就可以赋予煮熟感和外观,并且因此难以实现优越的煮熟感和外观。

[0166]

此外,在本发明中,原料粉优选地含有麸质,即一类蛋白质。当原料粉含有麸质时,实现了优越的煮熟感和外观,另外改善了制面性。本发明的麸质更具体地是指麦谷蛋白和麦醇溶蛋白的组合,或者麸质。当麦谷蛋白(即一类谷蛋白)和麦醇溶蛋白(即一类醇溶蛋白)在水分存在下相互反应时,得到了麸质。因此,类似于麸质对麦谷蛋白和麦醇溶蛋白的组合进行处理。

[0167]

用于本发明的原料粉优选是小麦粉。由于小麦粉含有麦谷蛋白和麦醇溶蛋白,因此可以简单地通过将其与加入其中的水揉合而获得麸质,以制备面条生面团。小麦粉根据蛋白质含量分为低筋粉、中筋粉、高筋粉、硬质小麦粉等,并且可以适当地使用这些中的任何一种。

[0168]

当使用不含有麸质的原料粉诸如米粉、大麦粉或木薯淀粉代替小麦粉时,优选地单独添加麸质。即使使用不含有麸质的原料粉时,也可以通过单独添加麸质来实现与通过小麦粉获得的那些类似的制面性和煮熟感。

[0169]

原料粉是即食面条的主要组分,并且优选地在用于本发明的全部原料中占50重量%以上。当原料粉的含量小于50重量%时,制面性变差,难以获得优越的煮熟感和外观。

[0170]

在本发明中,在面线的总量中,麸质的含量优选为2至30重量%。当麸质的含量为2至30重量%时,所得面条的弹性和伸展性之间的平衡良好,并且面条的口感良好。此外,由于美拉德反应适当地发生,所以所得面条的煮熟感和外观是良好的。

[0171]3‑1‑

5.碱水

[0172]

在本发明中,如果需要可以添加碱水。碱水是指用于制备中式面条的碱盐,并且具体的实例包括:碳酸盐诸如碳酸钾和碳酸钠,焦磷酸盐诸如焦磷酸四钾和焦磷酸,多磷酸盐诸如多磷酸钾和多磷酸钠,偏磷酸盐诸如偏磷酸钾和偏磷酸钠,以及磷酸盐诸如磷酸三钾、磷酸氢二钾、磷酸二氢钾和磷酸三钠。

[0173]

碱水是中式面条的必要组分,并且具有以下效果:

[0174]

(1)碱水作用于有机物以引起吡咯烷、三甲胺等的碱性气味。

[0175]

(2)当添加碱水时,小麦中含有的麸质收缩以改善所得面条的弹性和光滑度。

[0176]

(3)碱水作用于小麦中含有的黄酮类色素以使所得面条着色有中式面条特有的淡黄色。

[0177]3‑1‑

6.其他原料(在下文中称为“副原料”)

[0178]

在本发明中,如果需要可以添加其他原料。例如,可以使用广泛用作氯化钠的咸味替代品的氯化钾,用于调整面条口感的多糖增稠剂诸如果胶或黄原胶,用于调整面条色调的全蛋(用于中式面条)或菠菜(用于翡翠面条),添加以调整面条风味的香料,用于提高面条生产率的脂肪或油等。

[0179]3‑

2.制备方法

[0180]

接下来,将阐述用于制备即食面条的方法,并且请注意制备方法不限于以下。

[0181]

(步骤1)面条生面团制备步骤(揉合步骤)

[0182]

将含有碱水、氯化钠等的揉合水供应至原料粉,并且将所得物揉合以制备生面团。

揉合时间没有特别限制,并且揉合通常进行5至30分钟。此外,用于揉合的混合器的类型没有特别限制,并且可以适当地使用分批混合器、射流混合器等。此外,揉合水可以含有必要组成的还原糖和副原料诸如多糖增稠剂和碱水。

[0183]

(步骤2)生面线制备步骤

[0184]

用于制备生面线的方法可以是(a)其中将步骤1中获得的生面团混合并辗平以制备具有预定厚度的面条带,并且用切割刀片等切割面条带(以获得切面)的方法,(b)其中将生面团通过预定尺寸的孔挤出(以获得挤出面条)的方法,和(c)其中在扭曲的同时使生面团伸长以形成面条形状(以获得手擀面条)的方法。切面的实例包括中式面条和乌冬面,挤出面条的实例包括意大利面条,并且手擀面条的实例包括素面。此外,可以组合这些方法,并且例如可以采用其中切割通过挤出制备的面条带的方法(相当于方法(a)和(b)的组合)。

[0185]

(步骤3)蒸煮和/或煮沸步骤

[0186]

在本发明中,如果需要,通过蒸煮和/或煮沸将生面线糊化。小麦粉等所含有的淀粉被称为生淀粉,具有致密的分子结构,并且消化缓慢,但是当用加入其中的水加热时,分子结构被破坏。因此,淀粉变成糊化淀粉,其易于消化。处理温度没有特别限制,并且当在常压下用水蒸气蒸煮生面线或将生面线煮沸时,处理温度为95至100℃,并且当使用过热水蒸气时,通常在100至350℃进行处理。

[0187]

当使用先前糊化的原料粉(诸如糊化小麦粉或糊化淀粉)时,不需要进行蒸煮和/或煮沸步骤。

[0188]

(步骤4)调味步骤

[0189]

在本发明中,如果需要可以进行调味步骤。调味方法没有特别限制,并且可以适当地采用其中将面线浸入液体调料中的浸渍方法、其中将液体调料喷在面线上的喷淋方法等。在调味步骤后,可以通过自然干燥等来调节水分。在调味步骤中,可以添加氯化镁和还原糖,即本发明的必要组分。

[0190]

(步骤5)切割/模制步骤

[0191]

在切面的制备中,通常将面线在输送机上连续地输送至调味步骤,并且在切割步骤中,切割面线以作为一餐量提供。然后,将切好的面线自动放入保持器(金属模具)中。在挤出面条或手擀面条的制备中,通常在不进行切割/模制步骤的情况下将面线送至干燥步骤。

[0192]

(步骤6)干燥步骤

[0193]

当在100℃以上干燥面线时,美拉德反应进行,因此可以实现优越的煮熟感和外观。因此,在本发明中优选地进行在100℃以上干燥面线的步骤。请注意,干燥温度更优选为100至200℃。

[0194]

现在,将详细描述干燥步骤。由于在干燥步骤之前面线含有25至65重量%的水分,因此需要干燥面线以具有1至15重量%的水分,用以改善所得即食面条的耐贮性。代表性的干燥方法是瞬时热油干燥法和热风干燥法。

[0195]

<瞬时热油干燥法>

[0196]

瞬时热油干燥法是这样的方法,其中使面线通过100至200℃的热油达1至4分钟以使面线脱水/干燥以具有约2至5重量%的水分。请注意,瞬时热油干燥法通常不用于不需要模制的挤出面条和手擀面条。

[0197]

<热风干燥法>

[0198]

热风干燥法是这样的方法,其中将面线暴露于50至170℃的热风达10至180分钟以干燥面线以具有约8至15重量%的水分。在热风干燥法中,不需要模制面线,因此该方法不仅可以用于切面,而且可以用于挤出面条和手擀面条。

实施例

[0199]

类似于“实施方案的描述”,将在涉及第一至第四发明的第1节、涉及第五至第七发明的第2节和涉及第八至第十二发明的第3节中分别描述“实施例”。

[0200]

第1节

[0201]

(比较例101)

[0202]

将900g小麦粉和100份乙酰化木薯淀粉进行粉末混合,并且向所得粉末中添加含有345份水、15份氯化钠和3份碱水(碳酸钾:碳酸钠=3:2)的揉合水,并且使用分批混合器将所得物混合15分钟以制备面条生面团。

[0203]

接下来,使用辊将生面团混合并辗平以制备厚度为0.9mm的面条带,并且用切割刀片辊(20号圆形刀片,槽宽:1.5mm)切割面条带以获得面线(切面)。将面线用270kg/h的饱和蒸汽蒸煮2分钟以制备糊化面线101。

[0204]

将糊化面线101浸入含有水和90份氯化钠的液体调料(1升)中达20秒,将所得物切成约30cm(100g)的长度,并且填充在保持器中。将保持器中的面线在棕榈油中在150℃干燥2分30秒(通过瞬时热油干燥法)以制备水分含量为2重量%的即食面条101(比较例101)。填充在保持器中的面线的重量为100g,并且干燥后的即食面条101的重量为66g。

[0205]

(比较例102)

[0206]

将糊化面线101浸入含有水、70份氯化钠和20份氯化镁的液体调料(1000ml)中达20秒,并且在与比较例101相同的条件下干燥,以制备水分含量为2重量%的即食面条102(比较例102)。

[0207]

(实施例101)

[0208]

将糊化面线101浸入含有水、70份氯化钠、20份氯化镁和5份葡萄糖的液体调料(1000ml)中达20秒,并且在与比较例101相同的条件下干燥,以制备水分含量为2重量%的即食面条103(实施例101)。

[0209]

(实施例102至110)

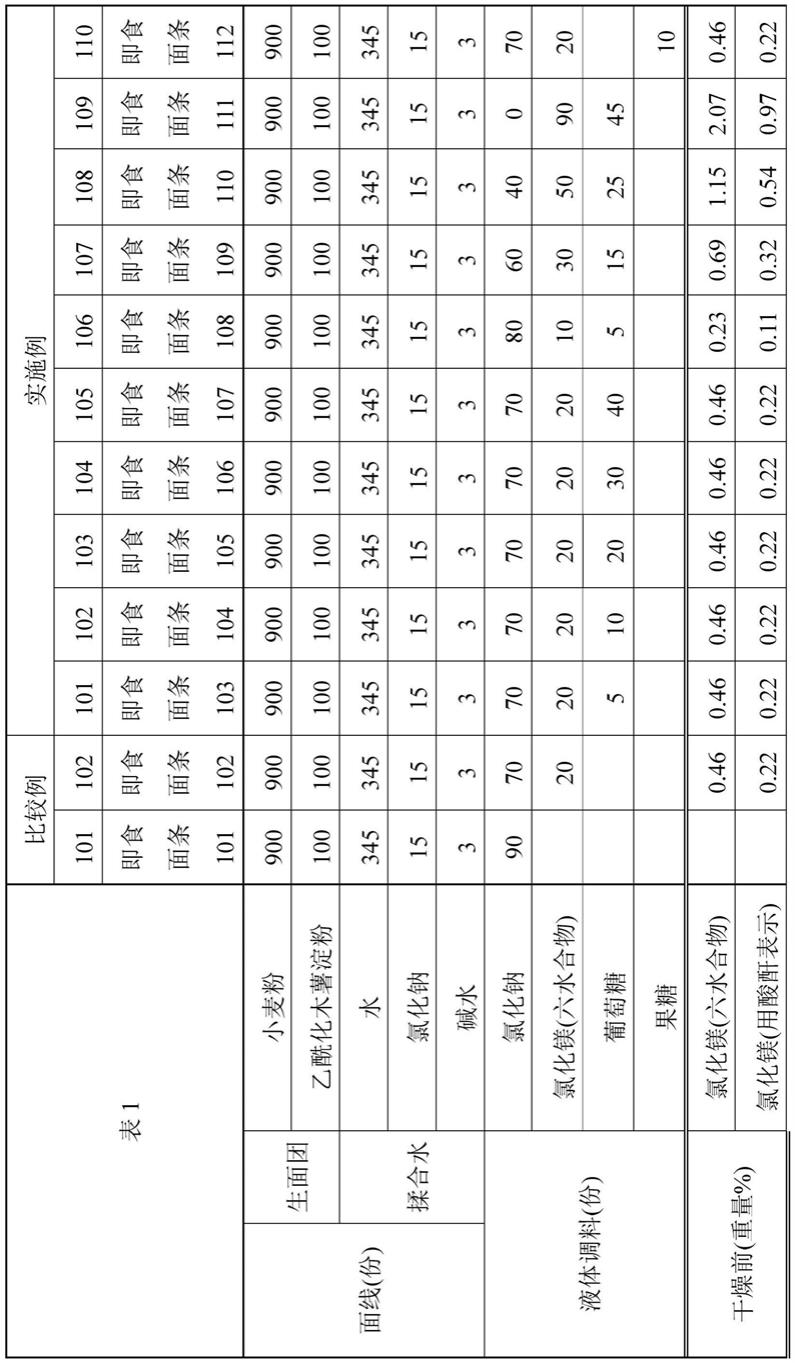

[0210]

如表1所示,改变液体调料中含有的材料以制备即食面条104至112(实施例102至110)。调节水分含量,使得所有液体调料的容量应为1000ml。

[0211]

表1示出了干燥前和干燥后的面线中氯化镁的含量,以及干燥前的面线中还原糖(葡萄糖或果糖)的含量。请注意,表1中示出的每个数值不是实际测量值,而是基于“材料的混合量”、“液体调料的使用量”(将23g液体调料浸泡在干燥前的100g面线中和77g糊化面线中)和“面线的重量变化(干燥前的面线重量:100g,干燥后的面线重量:66g)”计算的计算值。

[0212]

[表1]

[0213]

[0214][0215]

(评价)

[0216]

(色调:l*a*b*色彩空间的评价)

[0217]

使用色度计(cr

‑

410,由konica minolta sensing,inc.制造)测量即食面条101至112的l*a*b*值。请注意,表2仅示出了显著变化的*a值。

[0218]

(咸味)

[0219]

使用比较例101作为参考,由十名专家小组成员对即食面条的“咸味”进行以下评价:

[0220]

5:九名以上小组成员评价咸味“与标准(比较例101)的咸味相当”。

[0221]

4:三到八名小组成员评价咸味“与标准的咸味相当”。

[0222]

3:一或两名小组成员评价咸味“与标准的咸味相当”。

[0223]

2:没有小组成员评估咸味“与标准的咸味相当”,但是苦味处于可食用的水平。

[0224]

1:苦味太强使得面条很难吃。

[0225]

(其他评价)

[0226]

在咸味的评价中,当十名小组成员中有九名以上感觉面条比“标准”更甜时,则面条被评价为具有“甜味”,并且当十名小组成员中有九名以上感觉面条比“标准”更苦时,则面条被评价为具有“苦味”。

[0227]

[表2]

[0228][0229]

(结论)

[0230]

确认了通过添加氯化镁抑制美拉德反应等(通过比较例101和102之间的比较),并

且通过添加还原糖加快美拉德反应等(通过比较例102和实施例101至110之间的比较)。根据本发明,可以通过添加还原糖来调节由添加氯化镁引起的不良反应(抑制美拉德反应等)。

[0231]

尽管未在表中示出,但是即食面条的煮熟感(烘烤感)与色调的变化基本上相关。具体地,十名小组成员发现存在这样的趋势,与标准(比较例101)相比,煮熟感比实施例1稍弱,与实施例102和103相当,并且比实施例104和105稍强。此外,不含有还原糖的比较例2不具有煮熟感。

[0232]

第2节

[0233]

(比较例201)标准样品

[0234]

将900g小麦粉和100份乙酰化木薯淀粉进行粉末混合,并且向所得粉末中添加含有345份水、15份氯化钠和3份碱水(碳酸钾:碳酸钠=3:2)的揉合水,并且使用分批混合器将所得物混合15分钟以制备面条生面团。

[0235]

接下来,使用辊将生面团混合并辗平以制备厚度为0.9mm的面条带,并且用切割刀片辊(20号圆形刀片,槽宽:1.5mm)切割面条带以获得面线(切面)。将面线用270kg/h的饱和蒸汽蒸煮2分钟以制备糊化面线201。

[0236]

将糊化面线201浸入含有水和90份氯化钠的液体调料(1升)中达20秒,将所得物切成约30cm(100g)的长度,并且填充在保持器中。将保持器中的面线在棕榈油中在150℃干燥2分30秒(通过瞬时热油干燥法)以制备水分含量为2重量%的标准样品(比较例201)。填充在保持器中的面线的重量为100g,并且干燥后的样品的重量为66g。

[0237]

(实施例201)

[0238]

将糊化面线201浸入含有水、90份氯化钠和20份氯化镁六水合物的液体调料(1000ml)中达20秒,并且在与比较例201相同的条件下干燥,以制备水分含量为2重量%的即食面条(实施例201)。

[0239]

(比较例202)

[0240]

将900g小麦粉和100份乙酰化木薯淀粉进行粉末混合,并且向所得粉末中添加含有345份水、15份氯化钠、3份碱水(碳酸钾:碳酸钠=3:2)和8.15份氯化镁六水合物的揉合水,并且使用分批混合器将所得物混合15分钟以制备面条生面团。

[0241]

接下来,使用辊将生面团混合并辗平以制备厚度为0.9mm的面条带,并且用切割刀片辊(20号圆形刀片,槽宽:1.5mm)切割面条带以获得面线。将面线用270kg/h的饱和蒸汽蒸煮2分钟以制备糊化面线202。

[0242]

将糊化面线202浸入含有水和90份氯化钠的液体调料(1升)中达20秒,将所得物切成约30cm的长度,并且填充在保持器中。将保持器中的面线在棕榈油中在150℃干燥2分30秒(通过瞬时热油干燥法)以制备水分含量为2重量%的即食面条(比较例202)。

[0243]

(比较例203)

[0244]

将900g小麦粉、100份乙酰化木薯淀粉和8.15份氯化镁六水合物进行粉末混合,并且向所得粉末中添加含有345份水、15份氯化钠和3份碱水(碳酸钾:碳酸钠=3:2)的揉合水,并且使用分批混合器将所得物混合15分钟以制备面条生面团。

[0245]

接下来,使用辊将生面团混合并辗平以制备厚度为0.9mm的面条带,并且用切割刀片辊(20号圆形刀片,槽宽:1.5mm)切割面条带以获得面线(切面)。将面线用270kg/h的饱和

蒸汽蒸煮2分钟以制备糊化面线203。

[0246]

将糊化面线203浸入含有水和90份氯化钠的液体调料(1升)中达20秒,将所得物切成约30cm的长度,并且填充在保持器中。将保持器中的面线在棕榈油中在150℃干燥2分30秒(通过瞬时热油干燥法)以制备水分含量为2重量%的即食面条(比较例203)。

[0247]

表3中示出了干燥前和干燥后的面线中氯化钠和氯化镁的含量。请注意,表3中示出的每个数值不是实际测量值,而是基于“材料的混合量”、“液体调料的使用量”(将23g液体调料浸泡在干燥前的100g面线中和77g糊化面线中)和“面线的重量变化(干燥前的面线重量:100g,干燥后的面线重量:66g)”计算的计算值。

[0248]

[表3]

[0249][0250]

(咸味和苦味)

[0251]

使用味道传感器测量用热水重构后获得的即食面条的咸味和苦味。此外,为了确认咸味和电导率之间的相关性,还测量了电导率。在以下条件下进行测量:

[0252]

(1)用锤子将面条压碎。

[0253]

(2)称量5g的压碎的面条并且将其放入50ml离心管中。

[0254]

(3)将30g热水加入离心管中,并且使用涡旋混合器搅拌所得物,然后使其静置3分钟。

[0255]

(4)将所得物进行离心(12,000rpm,5分钟)以分离上清液1。

[0256]

(5)将20g热水加入由此获得的沉淀物中,并且使用涡旋混合器将所得物搅拌3分钟。

[0257]

(6)将所得物进行离心(12,000rpm,5分钟)以分离上清液2。

[0258]

(7)再次将20g热水加入由此获得的沉淀物中,并且使用涡旋混合器将所得物搅拌3分钟。

[0259]

(8)将所得物进行离心(12,000rpm,5分钟)以分离上清液3。

[0260]

(9)将上清液1至3一起转移至量瓶中,并且将所得物稀释至50ml以制备测量样品。

[0261]

(10)使用电导率仪“laqua twin cond b

‑

771(由horiba ltd.制造)”来测量所述测量样品的电导率。

[0262]

(11)使用味道传感器“ts

‑

5000z(由intelligent sensor technology,inc.制造)”来测量所述测量样品的咸味和苦味。

[0263]

表4中示出了咸味和电导率的测量结果。在表4中,将使用味道传感器发现的咸味显示为“咸味评分”,并且将苦味显示为“苦味评分”。

[0264]

(口感(弹性))

[0265]

即食面条的口感由十名专家小组成员根据以下标准进行评价。术语“口感”在本文中是指由于面条的弹性而获得的“弹性”。

[0266]

良好:九名以上小组成员评价“口感与标准(比较例1)的口感相当或更好”。

[0267]

不佳:八名以下小组成员评价“口感与标准的口感相当或更好”。

[0268]

[表4]

[0269]

[0270]

在调味步骤中施加氯化镁的实施例201具有高的咸味得分(电导率也高),并且口感也优异。另一方面,当在制备面线之前添加氯化镁时(比较例202和203),咸味较弱,并且口感明显变差。此外,尽管具体机理尚不清楚,但是与比较例202和203相比,实施例201中的苦味得到抑制。

[0271]

当液体调料中氯化镁的含量变为10份或40份时,咸味评分(以及电导率)和苦味评分随着氯化镁的量的增加而增加,并且口感与实施例201相当。

[0272]

第3节

[0273]

(比较例301)

[0274]

将900g小麦粉和100份乙酰化木薯淀粉进行粉末混合,并且向所得粉末中添加含有345份水、15份氯化钠和3份碱水(碳酸钾:碳酸钠=3:2)的揉合水,并且使用分批混合器将所得物混合15分钟以制备面条生面团。

[0275]

接下来,使用辊将生面团混合并辗平以制备厚度为0.9mm的面条带,并且用切割刀片辊(20号圆形刀片,槽宽:1.5mm)切割面条带以获得面线(切面)。将面线用270kg/h的饱和蒸汽蒸煮2分钟以制备糊化面线301。

[0276]

将糊化面线301浸入含有水和90份氯化钠的液体调料(1升)中达20秒,将所得物切成约30cm(100g)的长度,并且填充在保持器中。将保持器中的面线在棕榈油中在150℃干燥2分30秒(通过瞬时热油干燥法)以制备水分含量为2重量%的即食面条301(比较例301)。填充在保持器中的面线的重量为100g,并且干燥后的即食面条301的重量为66g。

[0277]

(实施例301)

[0278]

将糊化面线301浸入含有水、70份氯化钠、20份氯化镁六水合物和5份乳酸钾(纯度:78%)的液体调料(1000ml)中达20秒,并且在与比较例301相同的条件下干燥,以制备水分含量为2重量%的即食面条311(实施例301)。

[0279]

(实施例302至322和比较例302至306)

[0280]

如表5至7所示,在改变液体调料的情况下获得即食面条302至306(比较例302至306)和即食面条312至332(实施例302至322)。表5至7中示出了在各个即食面条中氯化镁、乳酸钾和氯化钠的浓度。

[0281]

[表5]

[0282]

[0283]

[0284]

[0285]

[0286]

[0287][0288]

(评价标准)

[0289]

通过向其中倒入300ml的热水并且在其上盖上盖子的情况下静置3分钟来重构实

施例和比较例中的每一个的即食面条(66g)。用筷子将重构的面条松开,然后将热水充分排干。此后,由十名小组成员进行了咸味、苦味和酸味的感官评价测试。

[0290]

(咸味)

[0291]

基于阳性对照(比较例301)和阴性对照(比较例302)对咸味进行如下评价:

[0292]

不佳:九名以上小组成员评价咸味与比较例302的咸味相当或更弱。

[0293]

良好:九名以上小组成员评价咸味与比较例301的咸味相当或更强。

[0294]

一般:其他评价(“良好”和“不佳”之间的中间评价)。

[0295]

(酸味)

[0296]

基于阳性对照(比较例301)和阴性对照(比较例303)对酸味进行如下评价:

[0297]

不佳:九名以上小组成员评价酸味与比较例303的酸味相当或更强(更差)。

[0298]

良好:九名以上小组成员评价酸味与比较例301的酸味相当或并未感觉到酸味。

[0299]

一般:其他评价(“良好”和“不佳”之间的中间评价)。

[0300]

(苦味)

[0301]

基于阳性对照(比较例301)和阴性对照(比较例305)对苦味进行如下评价:

[0302]

不佳:九名以上小组成员评价苦味与比较例305的苦味相当或更强(更差)。

[0303]

良好:九名以上小组成员评价苦味与比较例301的苦味相当或并未感觉到苦味。

[0304]

一般:其他评价(“良好”和“不佳”之间的中间评价)。

[0305]

(评价的结论)

[0306]

尽管存在增加乳酸钾的添加量增强酸味的趋势,但是当一起使用氯化镁时,酸味得到抑制(参见比较例301、303和304以及实施例301至306和312至317)。此外,当乳酸钾的添加量较小时,咸味和苦味的评价倾向于较低,但是通过添加适量的乳酸钾来改善咸味和苦味的评价(实施例301至303和312至314)。

[0307]

另一方面,尽管存在增加氯化镁的添加量增强苦味的趋势,但是当一起使用乳酸钠时,苦味得到抑制(比较例301、305和306以及实施例307至311和318至322)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。