1.本发明涉及材料技术领域,具体涉及一种荧光粉及其制备方法。

背景技术:

2.近年来,稀土三基色发光材料已经广泛应用于彩电、照明、信息显示器、光电子技术、军事等领域。荧光粉一般为球形粉,可以大大减少光散射,从而提高发光材料的综合性能。但是,现有的发光材料大多是采用高温固相法制备的,所的发光粉的形貌不均匀,需要多次反复球磨从而获得适当的粒度,而球磨过程产生的缺陷和引入的杂质有时会损坏荧光粉的发光强度。因此,急需一种具有全新结构的荧光粉,在保证光照强度的基础上,降低荧光粉的亮度衰减。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种荧光粉及其制备方法,在保证了荧光粉光照强度的基础上降低了荧光粉的亮度衰减。

4.为实现以上目的,本发明通过以下技术方案予以实现:

5.本发明公开了一种荧光粉,以吸附有荧光材料的二氧化硅为核,并在其表面依次包裹有荧光材料和二氧化硅,同时,对二氧化硅进行高温烧结。

6.优选的,吸附荧光材料的二氧化硅的孔径为5~20μm,比表面积为700~760m2/g,孔隙率为87~99%。

7.优选的,包裹在二氧化硅外的荧光材料的厚度为0~60nm,包裹在荧光材料外的二氧化硅的厚度为10~20nm。

8.优选的,所述荧光材料的厚度为0nm时,在二氧化硅外包裹一层厚度为30~60nm的荧光材料。

9.相应的,一种荧光粉的制备方法,包括以下步骤:

10.(1)在制备荧光材料的过程中,加入介孔二氧化硅,搅拌、离心、干燥后,获得吸附有荧光材料的二氧化硅;当吸附有荧光材料的二氧化硅表面包裹一层荧光材料时,进行步骤(2)和(3)操作,当吸附有荧光材料的二氧化硅表面不包裹荧光材料时,进行步骤(4)和(5)操作;

11.(2)在制备荧光材料时获得的溶胶溶液中,加入步骤(1)获得的吸附有荧光材料的二氧化硅,搅拌、离心、干燥后,在吸附有荧光材料的二氧化硅表面包裹一层荧光材料;或,在步骤(1)搅拌的基础上继续搅拌,在吸附有荧光材料的二氧化硅表面包裹一层荧光材料,离心干燥后备用;

12.(3)将去离子水、氨水和乙醇混合均匀后,加入正硅酸乙酯,搅拌均匀后加入步骤(2)中获得的包裹有荧光材料的二氧化硅,搅拌、离心、干燥后,成功包裹二氧化硅;

13.(4)将去离子水、氨水和乙醇混合均匀后,加入正硅酸乙酯,搅拌均匀后加入步骤(1)获得的吸附有荧光材料的二氧化硅,搅拌、离心、干燥后,成功包裹二氧化硅;

14.(5)在制备荧光材料时获得的溶胶溶液中,加入步骤(4)被二氧化硅包裹的吸附有荧光材料的二氧化硅,搅拌、离心、干燥后,成功包裹荧光材料。

15.优选的,步骤(1)中,搅拌时间为2~3h,转速为100~200rpm,静置30~60min,在50~60℃下干燥15~30min,冷却至室温后用乙醇洗脱1~2次,然后在80~150℃下干燥。

16.优选的,步骤(2)中,搅拌时间为2~6h,转速为100~200rpm,静置30~60min,干燥温度为80~150℃;或,在步骤(1)搅拌2~3h后,继续搅拌2~6h,干燥温度为80~150℃。

17.优选的,步骤(3)和(4)中,搅拌时间为2~6h,干燥温度为100~150℃,干燥后在500~1200℃下高温煅烧2~6h。

18.优选的,步骤(5)中,搅拌时间为3~6h,干燥温度100~150℃,干燥后在500~1000℃下高温煅烧2~6h。

19.优选的,所述步骤(3)或步骤(4)中,正硅酸乙酯、乙醇、去离子水和氨水的体积比为1:5~30:2~10:1~8,步骤(3)中,按照正硅酸乙酯、乙醇、去离子水和氨水合成的二氧化硅占步骤(2)中制备的包裹有荧光材料的二氧化硅质量百分比为1~25%称取正硅酸乙酯。

20.本发明具备以下有益效果:

21.本发明通过在介孔二氧化硅的孔洞中吸附荧光材料并在二氧化硅的表面形成荧光材料层,然后在荧光材料层的外面包裹一层二氧化硅,从而对荧光材料进行密封保护,从而降低荧光粉的亮度衰减。经过实验发现,通过增加荧光材料层的厚度,可以增加荧光粉的光照强度。

具体实施方式

22.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.若未特别指明,实施举例中所用的技术手段为本领域技术人员所熟知的常规手段。

24.1.本发明公开了一种荧光粉,以吸附有荧光材料的二氧化硅(记为材料a1)为核,并在其表面依次包裹有荧光材料和二氧化硅,同时,对最外层的二氧化硅进行高温烧结形成致密结构。具体的:在吸附有荧光材料的二氧化硅外依次包裹有荧光材料和二氧化硅。而对于包裹的荧光材料,可以在介孔二氧化硅吸附荧光材料的过程中,使荧光材料填充介孔二氧化硅上的孔洞并逐渐吸附在二氧化硅的表面,形成一定的厚度的荧光材料层。

25.其中,吸附荧光材料的二氧化硅为介孔二氧化硅或多孔二氧化硅,其孔径为微米级别,具体孔径为5~20μm,优选为10~20μm,比表面积为700~760m2/g,孔隙率为87~99%。较大的孔径和孔隙率以及比表面积能够吸附更多的荧光材料,同时,二氧化硅表面的粗糙度较大,能够使荧光材料的颗粒物更加容易附着在二氧化硅的表面形成荧光层。上述尺寸的二氧化硅采用现有工艺进行制备或者按照上述标准直接进行购买获得,本发明不再阐述其制备过程。

26.进一步的,包裹在二氧化硅外的荧光材料的厚度为0~60nm,包裹在荧光材料外的二氧化硅的厚度为10~20nm。需要说明的是:本发明所公开的荧光粉有两种,取决与材料a1

外包裹的荧光材料的厚度。当包裹的荧光材料的厚度为0nm时,材料a1外包裹的上述厚度的二氧化硅则将材料a1中的荧光粉进行密封,使这部分荧光材料避免高温氧化,从而减小荧光材料的亮度衰减。然后,在材料a1上包裹的二氧化硅外包裹一层厚度为30~60nm的荧光材料。当包裹的荧光材料的厚度为不为0nm(优选为30~60nm)时,直接在材料a1外包裹的荧光材料外包裹一层二氧化硅即可,然后对二氧化硅进行高温煅烧,形成致密结构,避免材料a1与二氧化硅之间的荧光材料层直接暴露在空气中,进而提高荧光粉的耐水性和减小其亮度衰减。

27.2.本发明公开了上面所述荧光粉的制备方法,具体包括以下步骤:

28.a、当包裹荧光材料的厚度不为0nm时,荧光粉的制备步骤为:

29.(1)在制备荧光材料的过程中,加入介孔二氧化硅,搅拌、离心、干燥后,获得吸附有荧光材料的二氧化硅(记为材料a1),即原位合成荧光材料的过程中加入介孔二氧化硅,介孔二氧化硅中的孔洞对合成荧光材料的试剂进行吸附,并进行相应的化学反应,最终在介孔二氧化硅的孔洞中合成荧光材料,对其孔洞进行填充,而介孔二氧化硅在荧光材料的反应体系中反应时间越长,介孔二氧化硅外包裹的荧光材料越多。其中,搅拌时间为2~3h,转速为100~200rpm,静置30~60min,在50~60℃下干燥15~30min,初步将荧光材料固定在介孔二氧化硅的孔洞内,避免在洗脱时荧光材料被洗掉;冷却至室温后用乙醇洗脱1~2次,将介孔二氧化硅表面的荧光材料洗掉,然后在80~150℃下干燥。

30.制备荧光材料的过程中指的是:合成荧光材料的反应试剂、络合物、交联剂等试剂混合在一起的过程中加入介孔二氧化硅。对于荧光材料合成过程中的反应试剂、络合物和交联剂等都属于现有技术,具体根据应荧光材料的种类确定,如荧光材料srtio3:pr,其反应试剂有:sr(no3)2和pr(no3)3·

6h2o和酞酸丁酯等,络合物为柠檬酸,交联剂为peg10000。同时,荧光材料的制备过程也属于现有技术。

31.(2)在步骤(1)搅拌的基础上继续搅拌,继续搅拌2~6h,在吸附有荧光材料的二氧化硅表面包裹一层荧光材料(记为材料a2),离心干燥后备用,干燥温度为80~150℃;即在介孔二氧化硅存在的反应体系里,原位合成荧光材料的过程中,增加介孔二氧化硅在体系中的搅拌时间,从而在材料a1外形成一层荧光材料,时间越长包裹的荧光材料越多,此时需要考虑荧光材料附着后的稳定性问题(后续实施例详细说明)。在该过程中需要保证荧光材料合成时的原料用量。

32.另外,对于材料a2还有另外一种制备方法:在制备荧光材料时获得的溶胶溶液中,加入步骤(1)获得的吸附有荧光材料的二氧化硅(材料a1),搅拌、离心、干燥后,在吸附有荧光材料的二氧化硅表面包裹一层荧光材料(材料a2)。其中,搅拌时间为2~3h,转速为100~200rpm,静置30~60min,干燥温度为80~150℃。该方法与上述材料a2制备的方法不同在于:上述材料a2制备的方式是在材料a1制备的过程中,直接在材料a1外形成荧光材料层;而材料a2的另一种制备的方法是在已经获得的材料a1的基础上,再次在材料a1的表面包裹荧光材料层。因此,如果在需要单独收集材料a1时,采用该方法制备材料a2(下面的方法b则需要单独制备材料a1备用);如果不需要收集材料a1时,则采用上述方法制备材料a2。

33.(3)将去离子水、氨水和乙醇混合均匀后,加入正硅酸乙酯,搅拌均匀后加入步骤(2)中获得的包裹有荧光材料的二氧化硅(材料a2),搅拌、离心、干燥后,成功包裹二氧化硅(记为材料a3)。采用原位合成二氧化硅的方式在材料a2外包裹二氧化硅。其中,搅拌时间为

2~6h,干燥温度为100~150℃,干燥后在500~1200℃下高温煅烧2~6h。其中,正硅酸乙酯、乙醇、去离子水和氨水的体积比为1:5~30:2~10:1~8。对于包裹的二氧化硅的用量,决定其包裹的厚度,可通过下列反应方程式计算加入的正硅酸乙酯的用量。具体的:按照正硅酸乙酯、乙醇、去离子水和氨水合成的二氧化硅占步骤(2)中制备的包裹有荧光材料的二氧化硅(材料a2)质量百分比为25~55%称取正硅酸乙酯。

34.反应公式为:si(oc2h5)4 10h2o

→

5sio2 20c2h5oh

35.b、当包裹荧光材料的厚度为0nm时,荧光粉的制备步骤为:

36.(1)在制备荧光材料的过程中,加入介孔二氧化硅,搅拌、离心、干燥后,获得吸附有荧光材料的二氧化硅(材料a1);其中,搅拌时间为2~3h,转速为100~200rpm,静置30~60min,在50~60℃下干燥15~30min,初步将荧光材料固定在介孔二氧化硅的孔洞内,避免在洗脱时荧光材料被洗掉;冷却至室温后用乙醇洗脱1~2次,然后在80~150℃下干燥。该步骤(1)与a方法中的步骤(1)相同。

37.(2)将去离子水、氨水和乙醇混合均匀后,加入正硅酸乙酯,搅拌均匀后加入步骤(1)获得的吸附有荧光材料的二氧化硅(材料a1),搅拌、离心、干燥后,成功包裹二氧化硅(记为材料b1);其中,搅拌时间为2~6h,干燥温度为100~150℃,干燥后在500~1200℃下高温煅烧2~6h。正硅酸乙酯、乙醇、去离子水和氨水的体积比为1:5~30:2~10:1~8。对于包裹的二氧化硅的用量,其计算方式与上述a方法步骤(3)的相同。

38.(3)在制备荧光材料时获得的溶胶溶液中,加入步骤(2)被二氧化硅包裹的吸附有荧光材料的二氧化硅(材料b1),搅拌、离心、干燥后,成功包裹荧光材料(记为材料b2)。其中,搅拌时间为3~6h,干燥温度100~150℃,干燥后在500~1000℃下高温煅烧2~4h。制备荧光材料时获得的溶胶溶液指的是:合成荧光材料的反应试剂、络合物、交联剂等试剂混合在一起后形成的溶胶溶液中加入材料b1,从而使荧光材料包裹在材料b1外同时,可通过补充溶胶溶液来增加材料b1外包裹的荧光材料的厚度。

39.下面结合具体的实施例对本发明进行进一步的阐述,同时,由于二氧化硅为白色或透明色,因此,为了凸显荧光材料吸附在二氧化硅表面或填充进二氧化硅的孔洞内,下列实施例中所列举的荧光材料均为有色的荧光材料(非白色的荧光材料)。

40.实施例1材料a1外包裹荧光材料以及材料a3的制备

41.荧光材料选择红色srtio3:pr

42.(1)材料a1的制备过程为:按照质量比为1:0.7称取sr(no3)2和pr(no3)3·

6h2o溶于去离子水中,并用稀硝酸调节ph至2~3,然后加入20ml体积比为7:1的乙醇(≥98%)和水的混合液,然后加入与sr(no3)2质量比为1:2~3的介孔二氧化硅(孔隙率为95%,孔径为20μm的比例为70%,比表面积为720m2/g);再加入20ml混合有2~3ml乙酸的钛酸丁酯;随后加入柠檬酸,其与sr

2

的摩尔比为2:1,再加入peg1000(最后的溶液体系中其浓度为0.1~0.3g/ml,优选为0.15g/ml)。最后在100rpm下搅拌3h,搅拌完成后静置30min,并在50℃下进行干燥;干燥完成冷却至室温后用乙醇(60%)洗脱1~2次,然后在100℃下干燥。最终得到吸附有荧光材料的二氧化硅(材料a1)。由于后续要制备材料a2,因此,在制备材料a1时,同时预备至少多组实验,并设置两组平行实验。

43.需要注意的是:对于整个荧光材料的反应体系中,介孔二氧化硅的用量并没有限制,只需保证介孔二氧化硅的孔洞中填充有荧光材料即可。本发明的该实施例中,按照上述

配比最终合成的荧光材料要多于介孔二氧化硅的用量,具体用量根据实际需要进行设置即可,因为荧光材料合成的越多,那么在介孔二氧化硅的孔洞中填充后,还会附着在二氧化硅的表面,随着搅拌时间的延长,附着的越多。

44.由于本发明中介孔二氧化硅的粒径为微米级别的,因此,为了简化程序和操作过程,对于材料a1的吸附情况的判断通过高倍显微镜进行观察即可。上述制备过程中的现象为:在搅拌的过程中,反应体系中逐渐出现红色的颗粒物,而加入到体系中的介孔二氧化硅也逐渐变红。在搅拌时,分别在搅拌的1h、2h、3h,分别移取带有颗粒物的反应溶液,并将颗粒物放入到显微镜下观察,同时,在静置30min(搅拌3h后静置)后,再次进行观察。

45.结果显示:在1h时,观察到介孔二氧化硅的孔洞中已有荧光粒子填充,但是只有部分填充,还有大部分孔洞内附着的荧光材料较少。在2h时,观察到二氧化硅的大孔径孔洞中都已有荧光材料,而小孔洞中并没有。在3h时,部分荧光材料进入到二氧化硅的小孔洞中,但是可能由于孔洞直径大小的原因,荧光材料填充的数量较少,且已有荧光材料附着在二氧化硅的表面,此时,停止搅拌,整个反应体系进行静置。静置30min后,观察到荧光材料附着在小孔洞的开口处以及附近的凹陷处,此时,可以判断出二氧化硅已经完成了对荧光材料的吸附。

46.随后,在用乙醇对吸附有荧光材料的二氧化硅进行洗脱时,溶液呈现浅浅的淡粉色,说明有部分荧光材料被洗脱下来,将其从乙醇中过滤后,用高倍显微镜观察到,二氧化硅孔洞内的荧光材料仍然存在,而表面附着的部分荧光材料被洗脱下来,还是存在少量的荧光材料附着在二氧化硅的表面,但是影响不大。最终在100℃下烘干吸附有荧光材料的二氧化硅后,即得材料a1(平均粒径为35μm),备用。

47.(2)材料a2的制备过程:在上述材料a1的制备过程中,在搅拌3h后,继续搅拌2~6h,每隔1h或2h,取样观察,观察方式与上面所述的方式相同。在观察的过程中,如果出现随着搅拌时间的增加,材料a1的粒径没有明显的变化,则可以判断为反应体系中荧光材料的量不足,此时,只需将反应体系中的材料分离出,重复上面制备过程(1)从而不断在材料的表面包裹荧光材料。

48.而该实施例中,在继续搅拌2h后,发现体系中颗粒物的直径变化很小,可见由于反应体系中荧光材料的含量少,荧光材料已经很少继续附着在颗粒物的表面了,此时重复上面制备过程(1)的操作,分离出的材料的加入时机与介孔二氧化硅加入的时机相同。在搅拌2h后,发现颗粒物的直径发生明显的变化(粒径达到35.04μm)。此时,可根据制备的材料a1的粒径,与目前观察到的颗粒物的粒径,粗略估算包裹的荧光材料层的厚度,即为40nm。继续搅拌2h后,粒径达到35.045μm,包裹的荧光材料厚度为45nm。然后,将颗粒物进行离心分离,并在100℃下干燥,即得材料a2。将材料a2放入到60%的乙醇溶液中进行洗脱,洗脱液中颜色无变化,通过观察,洗脱液中几乎没有荧光材料,可见包裹的荧光材料稳定性好。

49.如果不制备材料a1,而直接制备材料a2,则直接按照上述制备过程(1)等比例增加反应试剂和溶剂的用量,直接在材料a1外形成一定厚度的荧光层。结果显示:在连续搅拌6h后,包裹的荧光材料的厚度为38nm。因此,可得出通过增加反应试剂和溶剂、搅拌的时间以及静置时间,可以增加材料a1外包裹的荧光材料层的厚度。

50.(3)材料a2的另一种制备过程:采用上述方法(1)制备荧光材料,并当peg1000添加完成后,将整个反应试剂搅拌混合后,加入材料a1搅拌,在搅拌过程中分别在搅拌2h、4h和

6h时,分别移取带有颗粒物的反应溶液,并将颗粒物放入到显微镜下观察,同时,在静置30min后,再次进行观察。结果显示:在分别搅拌2h、4h、6h和静置30min(搅拌6h后静置)后,颗粒物的粒径分别为35.02μm、35.036μm、35.041μm和35.42μm。因此,可控制搅拌时间和静置时间包裹一定厚度的荧光材料层。最终将反应体系内的材料离心分离后,在100℃下干燥,即得材料a2。为了判断荧光层包裹的稳定性,将材料a2放入到60%的乙醇溶液中进行洗脱,洗脱液中颜色无变化,通过观察,洗脱液中几乎没有荧光材料,可见包裹的荧光材料稳定性好。

51.(4)材料a3(即荧光粉)的制备

52.1.1将去离子水、氨水和乙醇混合均匀后,滴加正硅酸乙酯,搅拌均匀后加入20g材料a2(荧光材料层厚度为40nm),搅拌、离心、干燥后,成功包裹二氧化硅(记为材料a3)。其中,搅拌时间为2~6h,干燥温度为100℃,干燥后在700℃下高温煅烧5h。其中,正硅酸乙酯、乙醇、去离子水和氨水的体积比为1:5~30:2~10:1~8,优选为1:25:6:5。根据二氧化硅占材料a2质量百分比为25~55%称取正硅酸乙酯。占比为25%时,称取正硅酸乙酯17.3g。

53.1)、搅拌时间对材料a2粒径的影响

54.在搅拌时,每隔1h,测量材料a2粒径增加的情况,结果见下表1所示,可见搅拌的时间越长,包裹的二氧化硅的厚度越大。

55.表1材料a2粒径变化情况

56.搅拌时间2h3h4h5h6h材料a2粒径/μm40.00740.0140.01540.01640.017

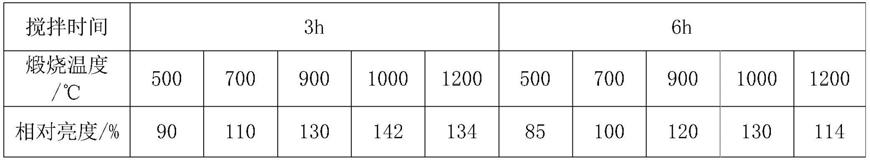

57.2)、高温煅烧的温度对荧光粉发光强度的影响,结果见表2所示,其中搅拌时间分别选择3h和6h,材料a2外包裹的二氧化硅的厚度为10nm和17nm,可见,二氧化硅的厚度越大,荧光粉的发光强度降低。结果显示:在材料a2包裹的二氧化硅的厚度为10nm时,搅拌时间为3h,高温煅烧温度为1000℃时,材料a3即荧光粉的发光强度最高。

58.表2荧光粉的发光强度

[0059][0060]

1.2按照上述1.1的方法,加入的材料a2中,荧光材料层的厚度为45nm,其余方法相同。同样,测量材料a2粒径变化和荧光粉的发光强度,结果见下表3和表4所示。结果显示:荧光材料层的厚度越大,同样用量的二氧化硅包裹的厚度则越小,而荧光粉的发光强度则越高。

[0061]

表3材料a2粒径变化情况

[0062]

搅拌时间2h3h4h5h6h材料a2粒径/μm40.00440.00840.01240.01540.016

[0063]

表4荧光粉的发光强度

[0064][0065]

实施例2材料a1外包裹二氧化硅和材料b2的制备

[0066]

(1)材料b1的制备

[0067]

将去离子水、氨水和乙醇混合均匀后,滴加正硅酸乙酯,搅拌均匀后加入15g材料a1,搅拌、离心、干燥后,成功包裹二氧化硅(记为材料b1)。其中,搅拌时间为2~6h,干燥温度为100℃,干燥后在700℃下高温煅烧2~4h。其中,正硅酸乙酯、乙醇、去离子水和氨水的体积比为1:5~30:2~10:1~8,优选为1:25:6:5。根据二氧化硅占材料a1质量百分比为10~25%称取正硅酸乙酯。占比为15%时,称取正硅酸乙酯7.8g。

[0068]

1)、搅拌时间对材料b1粒径的影响

[0069]

在搅拌时,每隔1h,测量材料b1粒径增加的情况,结果见下表5所示,可见搅拌的时间越长,包裹的二氧化硅的厚度越大。

[0070]

表5材料b1粒径变化情况

[0071]

搅拌时间2h3h4h5h6h材料b1粒径/μm35.00935.01235.01635.01835.019

[0072]

(2)材料b2的制备

[0073]

采用实施例1的方法(1)制备荧光材料,并当peg1000添加完成后,将整个反应试剂搅拌混合后,加入材料b1(粒径为35.012μm)搅拌,在搅拌过程中分别在搅拌2h、4h和6h时,分别移取带有颗粒物的反应溶液,并将颗粒物放入到显微镜下观察。结果显示:在分别搅拌2h、4h、6h后,颗粒物的粒径分别为35.026μm、35.038μm、40.046μm。因此,可控制搅拌时间控制包裹的荧光材料层的厚度。最终将反应体系内的材料离心分离后,在100℃下干燥,干燥后在700℃下高温煅烧5h。

[0074]

高温煅烧的温度对荧光粉发光强度的影响,结果见表6所示。

[0075]

表6荧光粉的发光强度

[0076][0077]

(3)荧光粉的亮度衰减

[0078]

将实施例1的步骤(3)制备的荧光材料层厚度分别为40nm和45nm且外层包裹有二氧化硅的荧光粉与该实施例2制备的外层为荧光材料的荧光粉进行亮度衰减测试。结果显示:实施例1制备的两种荧光粉的亮度衰减分别为5%和7%,实施例2制备的荧光粉亮度衰减为15%。由此可见:被二氧化硅包裹的荧光材料制备的荧光粉的亮度衰减较小,而暴露在外的荧光粉的亮度衰减较大。

[0079]

对比例

[0080]

根据实施例1所公开的方法(1),直接使用荧光材料srtio3:pr与介孔二氧化硅混合,荧光材料的粒径小于介孔二氧化硅的孔径,其余操作条件与本发明相同;然后采用方法(2)制备材料a2的方式,在二氧化硅外包裹一定厚度的荧光材料层,操作条件与本发明相同。经过测试,包裹的荧光材料层的厚度为30nm。最后根据方法(4),直接使用现成的二氧化硅微粒与包裹有荧光材料的二氧化硅混合,其余操作条件相同。经过测试,包裹的二氧化硅的厚度为10nm。对制备的荧光粉进行发光强度测试,结果为相对亮度为85%。进行亮度衰减测试,结果显示:亮度衰减为21%。

[0081]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。