1.本发明涉及半导体电子信息技术领域,更具体的说是涉及一种集成混合材料高电子迁移率晶体管及其制备方法。

背景技术:

2.一般的高电子迁移率晶体管hemt(或异质结场效应晶体管hfet,调制掺杂场效应晶体管modfet)使用两种具有不同能隙的材料形成异质结,为载流子提供沟道,像砷化镓、砷镓铝三元化合物半导体是构成这种器件的可选材料,根据具体的应用场合,可以有其他多种组合。近年来发展的氮化镓(gan)为代表的第三代宽禁带半导体,以其宽的禁带常数、更高的电子迁移率、抗辐射能力强、击穿电场强度好、耐高温等特点,在半导体领域已经取得广泛应用,其芯片具有反向阻断电压高、正向导通电阻低、工作频率高等特性,但随着应用深入前进,对高电子迁移率芯片的性能和功能要求越来越高,传统的一些设计结构和材料性能面临很大挑战。

3.传统的高电子迁移率晶体管采用两个异质结材料,一般为化合物半导体,利用两种材料的能带差异会在界面靠近窄带一侧形成二维电子气(2deg),二维电子气远离耗尽层区的散射原子,在界面深的势阱中二维方向运动,具有很高的电子迁移率,通过在器件表面制作源极、栅极和漏极可以通过栅极来控制2deg的密度和移动导通。从而实现整个器件的电流和开关。

4.目前传统hemt基于异质结材料的,由于材料生长难度,会造成晶格缺陷,影响器件性能,尤其是第三代宽禁带半导体,aln/algan/gan想实现更高的材料质量,非常困难,影响器件电压电流特性和截止频率及器件可靠性;

5.此外传统高电子迁移率器件的2deg虽然迁移率已经相对很高,但是受材料本身限制和自身传输特性限制其上限速率,从材料本身突破将是重大的解决方法。

6.想要实现高的抗电压和高的迁移率,必须使用禁带宽度很大的化合物半导体和禁带宽度差异大的不同材料,需要更加复杂和精细的生长方法和制作成本以及材料成本,不利于批量化,限制了其更大的应用场景和市场。

7.目前研究和应用表明,石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料具有优异的光学、电学、力学特性,石墨烯在室温下的载流子迁移率约为15000cm2/(v

·

s),在某些特定条件下如低温下,石墨烯的载流子迁移率甚至可高达250000cm2/(v

·

s)。此外石墨烯的电子迁移率受温度变化的影响较小,50~500k之间的任何温度下,单层石墨烯的电子迁移率都在15000cm2/(v

·

s)左右。此外,石墨烯中电子载体和空穴载流子的半整数量子霍尔效应可以通过电场作用改变化学势而被观察到,石墨烯中的载流子遵循一种特殊的量子隧道效应,在碰到杂质时不会产生背散射,这就就成就了石墨烯很高的载流子迁移率,此外石墨烯具有非常好的热传导性能,能在大电流电压下,表现出优良特性。

8.通过上面的简要描述可知,传统的高电子迁移率晶体管,由于材料本身的问题,限

制载流子的传输速率,材料的生长复杂特性决定了其较高的背景载流子浓度,使得漏电通道大增,通过掺杂深受主杂质方式还会增加工艺的复杂性和不稳定性,很难把控;此外高禁带宽度材料会出现低热导性,而且结构越是复杂制作的难度和成本大量增加。

9.因此,本发明提供了一种集成混合材料的高电子迁移率晶体管,通过利用石墨烯材料作为导电通道代替传统的异质界面2deg,实现超高速的电子迁移和导电速率,采用金属半导体接触的肖特基势垒作为栅电源控制整个晶体管的开关,采用碳化硅(sic)或者硅(si)或者锗硅(ge/si)或者其他可选半导体材料作为基底材料,通过半导体工艺现实不同材料的生长集成,构成全新的具有优良特性的高电子迁移率晶体管。

技术实现要素:

10.有鉴于此,本发明提供了一种集成混合材料高电子迁移率晶体管及其制备方法,简化了晶体管设计和制造的工艺,同时极大的提升了载流子迁移速率、降低导通电阻、提升工作频率、增大散热效果,实现高性能应用。

11.为了达到上述目的,本发明采用如下技术方案:

12.一种集成混合材料高电子迁移率晶体管,包括:基底、si3n4层、石墨烯层、合金区、s/d电极区和g电极区;

13.所述si3n4层、合金区以及g电极区位于所述基底上方,且分别与所述基底连接;

14.所述石墨烯层位于所述合金区和所述si3n4层上方,且与所述合金区和所述si3n4层连接;

15.所述s/d电极区位于所述石墨烯层上方,且与所述石墨烯层连接;

16.其中,所述基底上方中心向下设置有掺杂型半导体区,所述si3n4层位于所述掺杂型半导体区上方两侧,且不与所述掺杂型半导体区接触;

17.所述g电极区包括g电极,所述g电极位于所述掺杂型半导体区中心上方且与所述掺杂型半导体区连接;

18.所述合金区位于所述掺杂型半导体区上方,且所述石墨烯层通过合金区与所述掺杂型半导体区连接。

19.优选的,上述的一种集成混合材料高电子迁移率晶体管,还包括:保护层;

20.所述保护层设置于所述s/d电极区和g电极以外的石墨烯层和掺杂型半导体区的上方,且包覆所述合金区。

21.优选的,所述合金区包括合金层一和合金层二;

22.所述合金层一和合金层二分别位于所述掺杂型半导体区两端上方,且与所述si3n4层连接;所述石墨烯层通过合金层一和合金层二与所述掺杂型半导体区连接。

23.优选的,所述s/d电极区包括s电极和d电极;

24.所述s电极和d电极分别位于所述石墨烯层上方两侧。

25.优选的,所述基底材料为sic、si或gesi。

26.优选的,所述掺杂型半导体区为掺杂n型或掺杂p型掺杂型半导体区。

27.优选的,所述合金层一和合金层二均为由ti/al/ni/au组合的金属合金层,各层厚度分别为:ti10

‑

20nm;al100

‑

150nm;ni20

‑

30nm;au20

‑

50nm。

28.优选的,所述s电极和d电极均为由ti/al/ni/au组合的金属合金层,各层厚度分别

为ti10

‑

30nm;al150

‑

200nm;ni50

‑

100nm;au50

‑

100nm;

29.所述g电极为由ni/au组合的金属合金层,各层厚度分别为所述g电极为由ni/au组合的金属合金层,各层厚度分别为

30.优选的,所述掺杂型半导体区的深度为30

‑

60nm;所述si3n4层的厚度为50

‑

200nm;所述石墨烯的厚度为0.5

‑

5nm。

31.本发明的另一个目的在于提供上述的一种集成混合材料高电子迁移率晶体管的制备方法,包括以下步骤:

32.(1)在基底上镀一层光刻胶,通过光刻工艺,去掉特点区域光刻胶,制作出用于离子注入的开孔;

33.(2)通过离子注入工艺,向开孔区域注入p、as、sb或者ga、b、al元素,形成掺杂型半导体区;

34.(3)通过光刻和镀膜工艺在基底上表面上未被离子注入区的表面镀一层si3n4层,然后再在离子注入的掺杂型半导体区两端镀上欧姆接触所需的合金层一和合金层二,用来连接石墨烯层和下面的掺杂型半导体区;

35.(4)生长一层石墨烯层,所述石墨烯层仅覆盖于之前的si3n4层、合金层一和合金层二的表面;

36.由于石墨烯在金属层表面生长更容易和生长的质量更好,此时金属或者合金层和下面的n型或者p型掺杂型半导体区接触形成欧姆接触,和上面的石墨烯层也形成低电阻的材料接触电阻;

37.(5)通过光刻工艺制作出s和d电极图形,然后通过蒸镀工艺蒸镀金属合金层于表面石墨烯接触形成欧姆接触的s电极和d电极;

38.(6)同步骤(5),通过光刻和蒸镀工艺,在掺杂型半导体区上表面蒸镀一层金属合金层,和下面的掺杂型半导体区形成肖特基接触,制作形成g电极;

39.(7)通过光刻和蒸镀工艺,在除s电极、d电极和g电极之外之外的的石墨烯层、合金层一、和基层二和掺杂型半导体区的上方,镀一层保护层,即得所述晶体管。

40.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

41.本发明采用导电性极具优良的石墨烯层,作为导电通道,作为源极s和漏极d直接的电流流通通道,代替以往的2deg,可以极大的提升电子的迁移速率,实现更高的频率特性;

42.将石墨烯设计和生在高阻的si3n4材料上,不但利于石墨烯的材料的高质量生长,还可以实现电流的集中渠道,避免了传统器件的电流分散通道(传统的2ded背景高阻层需要通过掺杂fe或其他元素或其他复杂设计结构得到),且以sic/si/gesi材料为基底,不但可以实现和传统半导体集成工艺的兼容,还可以减小材料成本,因为石墨烯主要是碳元素c,而si是地球上含量最多的元素之一;

43.通过采用金属和半导体接触的肖特基结构作为g栅极,来控制s极和d极的导通,本体基底材料通过离子注入形成的半导体,与镀层的金属形成肖特基结构,肖特基耗尽层穿过离子注入区,深入到本征基底材料区,零偏压下肖特基区完全耗尽,成为增强型高电子迁移率晶体管;

44.无需传统的大量深入材料内部台面刻蚀工艺,简化了晶体管设计和制造的工艺,同时极大的提升了载流子迁移速率、降低导通电阻、提升工作频率、增大散热效果,实现高性能应用。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

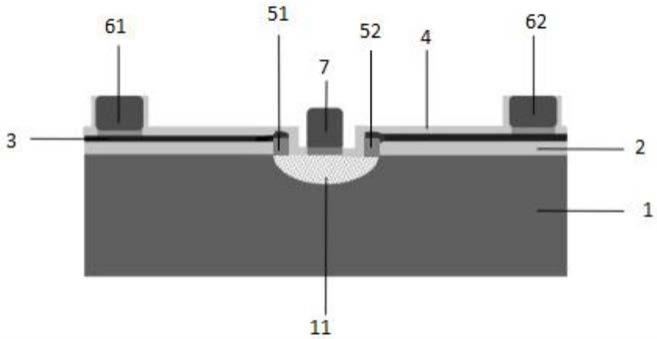

46.图1为本发明集成混合材料高电子迁移率晶体管的结构图;

47.图2为本发明基底接触的材料层俯视图;

48.图3为高电子迁移率栅极g区肖特基结构图。

49.其中,图中:

[0050]1‑

基底;11

‑

掺杂型半导体区;2

‑

si3n4层;3

‑

石墨烯层;4

‑

保护层;51

‑

合金层一;52

‑

合金层二;61

‑

s电极;62

‑

d电极;7

‑

g电极。

具体实施方式

[0051]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

实施例1

[0053]

参见图1,一种集成混合材料高电子迁移率晶体管,包括:基底1、si3n4层2、石墨烯层3、合金区、s/d电极区和g电极区;

[0054]

si3n4层2、合金区以及g电极区位于基底1上方,且分别与基底连接;

[0055]

石墨烯层3位于合金区和si3n4层2上方,且与合金区和si3n4层2连接;

[0056]

s/d电极区位于石墨烯层3上方,且与石墨烯层3连接;

[0057]

其中,基底1上方中心向下设置有掺杂型半导体区1,si3n4层2位于掺杂型半导体区11上方两侧,且不与掺杂型半导体区11接触;

[0058]

g电极区包括g电极7,g电极7位于掺杂型半导体区11中心上方且与掺杂型半导体区11连接;

[0059]

合金区位于掺杂型半导体区11上方,且石墨烯层3通过合金区与掺杂型半导体区11连接。

[0060]

在本实施例中,晶体管还包括:保护层4;

[0061]

保护层4设置于s/d电极区和g电极区以外的石墨烯层3、掺杂型半导体区11的上方,且包覆住合金区。

[0062]

其中,合金区包括合金层一51和合金层二52,合金层一51和合金层二52暴露在外面的部分均被保护层4包覆;

[0063]

合金层一51和合金层二52分别位于掺杂型半导体区11两端上方,且与si3n4层2连

接;石墨烯层3通过合金层一51和合金层二52与掺杂型半导体区11连接。

[0064]

s/d电极区包括s电极61和d电极62;

[0065]

s电极61和d电极62分别位于石墨烯层3上方两侧。

[0066]

实施例2

[0067]

实施例1中一种集成混合材料高电子迁移率晶体管的制备方法,包括以下步骤:

[0068]

1.将si基底底在丙酮和乙醇中分别进行5分钟的超声清洗,然后用去离子水清洗干净,并在烤箱烘干;

[0069]

2.接着在基底表面涂上一层光刻胶,利用带有离子注入区图形的光刻板通过光刻mesa工艺,形成出离子注入区图形,然后通过显影去胶清洗,去掉离子注入区上的光刻胶,露出离子注入区,其他区域光刻胶作为屏蔽,阻挡离子注入该区;

[0070]

3.利用离子注入技术,将ph3或者ash3气体离子源注入到未被光刻胶覆盖的离子注入区上表面,在衬底该区域形成n型半导体区注入的离子浓度在1015cm

‑3,离子注入区的深度在60nm;

[0071]

4.然后去掉屏蔽区的光刻胶,在温度800℃对整个基底进行退火15分钟;

[0072]

5.再次涂上光刻胶,通过光刻mesa工艺,在已形成的n型半导体区上层形成一层光阻,然后通过pecvd化学气相沉淀,其硅烷和氨气气体流量比sih4:nh3=2:1,在未被光阻阻挡的表面区域镀一层si3n4,厚度在200nm;

[0073]

6.用去胶液去除n型半导体区上的光阻,再次利用mesa工艺,在n型区的两端紧靠si3n4层处,制作出用于蒸镀欧姆接触的金属合金区,利用电子束蒸发在该区进行金属淀积,形成ti/al/ni/au金属组合,各层金属厚度依次为20nm/150nm/30nm/50nm;然后通过金属剥离技术将其他蒸镀区层上金属剥离,留下金属合金区的金属;

[0074]

7.然后继续通过mesa光刻工艺,其他区域的光刻胶通过显影去胶液去除,只在n型区表面除合金区外保留一层光刻胶,通过cvd技术蒸镀沉积一层石墨烯,厚度在5nm;

[0075]

8.接着通过带有g电极图形的光刻板结合光刻mesa工艺,在n型区的两端合金金属之间制作出g电极图形区,g型区与两端金属区不相接;

[0076]

9.接着采用电子束蒸发工艺方法,分别蒸发金属ni/au,各自蒸发沉积的厚度为然后通过金属剥离技术将其他蒸镀区层上金属剥离留下g区金属,形成栅电极g;

[0077]

10.接着涂上一层光刻胶,利用带有s源极和d漏极的sd光刻板通过光刻mesa工艺,制造出电极图形,将s、d电极图形转移到上表面;

[0078]

11.利用电子束蒸发进行金属淀积,在s、d电极图形处镀一层ti/al/ni/au金属,形成ti/al/ni/au金属组合,各层金属厚度依次为30nm/200nm/100nm/100nm;

[0079]

12.然后结合mesa工艺,在表面上采用化学气相淀积法pecvd生长一层sio2钝化层保护层,除三处电极以外所有区域都被覆盖;然后结束。

[0080]

实施例3

[0081]

实施例1中一种集成混合材料高电子迁移率晶体管的制备方法,包括以下步骤:

[0082]

1.将sic基底底在丙酮和乙醇中分别进行3分钟的超声清洗,然后用去离子水清洗干净,并在烤箱烘干;

[0083]

2.接着在基底表面涂上一层光刻胶,利用带有离子注入区图形的光刻板通过光刻

mesa工艺,形成出离子注入区图形,然后通过显影去胶清洗,去掉离子注入区上的光刻胶,露出离子注入区,其他区域光刻胶作为屏蔽,阻挡离子注入该区;

[0084]

3.利用离子注入技术,将bf3离子源注入到未被光刻胶覆盖的离子注入区上表面,在衬底该区域形成p型半导体区,注入的离子浓度在1012cm

‑3,离子注入区的深度在30nm;

[0085]

4.然后去掉屏蔽区的光刻胶,在温度900℃对整个基底进行退火5分钟;

[0086]

5.再次涂上光刻胶,通过光刻mesa工艺,在已形成的p型半导体区上层形成一层光阻,然后通过pecvd化学气相沉淀,其硅烷和氨气气体流量比sih4:nh3=2:1,在未被光阻阻挡的表面区域镀一层si3n4,厚度在50nm;

[0087]

6.用去胶液去除p型半导体区上的光阻,再次利用mesa工艺,在n型区的两端紧靠si3n4层处,制作出用于蒸镀欧姆接触的金属合金区,利用电子束蒸发在该区进行金属淀积,形成ti/al/ni/au金属组合,各层金属厚度依次为10nm/100nm/20nm/20nm;然后通过金属剥离技术将其他蒸镀区层上金属剥离,留下金属合金区的金属;

[0088]

7.然后继续通过mesa光刻工艺,其他区域的光刻胶通过显影去胶液去除,只在p型区表面除合金区外保留一层光刻胶,通过cvd技术蒸镀沉积一层石墨烯,厚度在0.5nm;

[0089]

8.接着通过带有g电极图形的光刻板结合光刻mesa工艺,在n型区的两端合金金属之间制作出g电极图形区,g型区与两端金属区不相接;

[0090]

9.接着采用电子束蒸发工艺方法,分别蒸发金属ni/au,各自蒸发沉积的厚度为然后通过金属剥离技术将其他蒸镀区层上金属剥离留下g区金属,形成栅电极g;

[0091]

10.接着涂上一层光刻胶,利用带有s源极和d漏极的sd光刻板通过光刻mesa工艺,制造出电极图形,将s、d电极图形转移到上表面;

[0092]

11.利用电子束蒸发进行金属淀积,在s、d电极图形处镀一层ti/al/ni/au金属,形成ti/al/ni/au金属组合,各层金属厚度依次为10nm/150nm/50nm/50nm;

[0093]

12.然后结合mesa工艺,在表面上采用化学气相淀积法pecvd生长一层sio2钝化层保护层,除三处电极以外所有区域都被覆盖;然后结束。

[0094]

实施例4

[0095]

实施例1中一种集成混合材料高电子迁移率晶体管的制备方法,包括以下步骤:

[0096]

1.将gesi基底底在丙酮和乙醇中分别进行4分钟的超声清洗,然后用去离子水清洗干净,并在烤箱烘干;

[0097]

2.接着在基底表面涂上一层光刻胶,利用带有离子注入区图形的光刻板通过光刻mesa工艺,形成出离子注入区图形,然后通过显影去胶清洗,去掉离子注入区上的光刻胶,露出离子注入区,其他区域光刻胶作为屏蔽,阻挡离子注入该区;

[0098]

3.利用离子注入技术,将ph3或者ash3气体离子源注入到未被光刻胶覆盖的离子注入区上表面,在衬底该区域形成n型半导体区注入的离子浓度在1013cm

‑3,离子注入区的深度在45nm;

[0099]

4.然后去掉屏蔽区的光刻胶,在温度850℃对整个基底进行退火10分钟;

[0100]

5.再次涂上光刻胶,通过光刻mesa工艺,在已形成的n型半导体区上层形成一层光阻,然后通过pecvd化学气相沉淀,其硅烷和氨气气体流量比sih4:nh3=2:1,在未被光阻阻挡的表面区域镀一层si3n4,厚度在125nm;

[0101]

6.用去胶液去除n型半导体区上的光阻,再次利用mesa工艺,在n型区的两端紧靠si3n4层处,制作出用于蒸镀欧姆接触的金属合金区,利用电子束蒸发在该区进行金属淀积,形成ti/al/ni/au金属组合,各层金属厚度依次为15nm/125nm/25nm/35nm;然后通过金属剥离技术将其他蒸镀区层上金属剥离,留下金属合金区的金属;

[0102]

7.然后继续通过mesa光刻工艺,其他区域的光刻胶通过显影去胶液去除,只在n型区表面除合金区外保留一层光刻胶,通过cvd技术蒸镀沉积一层石墨烯,厚度在2nm;

[0103]

8.接着通过带有g电极图形的光刻板结合光刻mesa工艺,在n型区的两端合金金属之间制作出g电极图形区,g型区与两端金属区不相接;

[0104]

9.接着采用电子束蒸发工艺方法,分别蒸发金属ni/au,各自蒸发沉积的厚度为然后通过金属剥离技术将其他蒸镀区层上金属剥离留下g区金属,形成栅电极g;

[0105]

10.接着涂上一层光刻胶,利用带有s源极和d漏极的sd光刻板通过光刻mesa工艺,制造出电极图形,将s、d电极图形转移到上表面;

[0106]

11.利用电子束蒸发进行金属淀积,在s、d电极图形处镀一层ti/al/ni/au金属,形成ti/al/ni/au金属组合,各层金属厚度依次为20nm/175nm/75nm/75nm;

[0107]

12.然后结合mesa工艺,在表面上采用化学气相淀积法pecvd生长一层sio2钝化层保护层,除三处电极以外所有区域都被覆盖;然后结束。

[0108]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0109]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。