一种锂电池/钠电池/钾电池正极用pvdf粘结剂及其制备方法

技术领域

1.本发明涉及锂电池/钠电池/钾电池电池技术领域,具体而言,涉及一种锂电池/钠电池/钾电池正极用pvdf粘结剂及其制备方法。

背景技术:

2.锂电池/钠电池/钾电池电池具有电压高、比能量高、循环使用次数多、存储时间长等优点,广泛应用于消费类电子产品、新能源汽车和小微型电子产品的供能等领域,锂离子电池的电性能、使用寿命及安全性能的研究及其重要。

3.对于传统的锂电池/钠电池/钾电池电池,正极上的活性物质都是通过粘结剂粘接在集流体上的,而正极用的粘结剂通常是聚偏氟乙烯(pvdf),然而它在多次循环充电时,由于活性物质的膨胀,容易发生脱粘,导致活性物质的脱落,使得锂电池的寿命下降。而且随着锂离子电池的发展,电池的能量密度受到越来越大的挑战,粘结剂的导电性能还需要进一步提升。

4.因此,需要制备一种能够提高粘接性能的粘结剂,提高电池的充放电性能和循环寿命。

技术实现要素:

5.本发明的第一个目的在于提供一种锂电池/钠电池/钾电池正极用pvdf粘结剂,其能够提高粘结强度,延长电池寿命;

6.本发明的第二个目的在于提供一种锂电池/钠电池/钾电池正极用pvdf粘结剂的制备方法,其制备得到的粘结剂具有上述优点。

7.本发明通过以下技术方案实现:

8.一种锂电池/钠电池/钾电池正极用pvdf粘结剂,包括溶剂、pvdf、聚乙烯亚胺、聚四氟乙烯、无机导电剂和相容剂;相容剂为四氟乙烯与偏氟乙烯的共聚物。

9.本发明提供的粘结剂在现有的pvdf粘结剂上,加入了聚乙烯亚胺和聚四氟乙烯,pvdf、聚乙烯亚胺和聚四氟乙烯形成三元共混粘结剂,聚乙烯亚胺里面的极性基团(氨基)和pvdf分子链之间会由于取向力作用,使pvdf分子链链节发生转动,使得三种组分分子链之间相互缠结,让电负性较强的氟原子,氮原子与氢原子的相对距离减少,从而产生更多的氢键,提高粘接性能。并且在电池充放电循环过程中,集流体上通过的高电压和强电流会激发聚四氟乙烯分子链端电离,产生自由基,然后和主链上产生的不饱和双键发生交联反应。

10.本发明选择的相容剂为四氟乙烯与偏氟乙烯的共聚物,相容剂能够与pvdf和聚四氟乙烯很好地相似相容,并且聚乙烯亚胺能使得相容剂脱去氟化氢后与其发生反应交联,使不同组分间的相容性提高,由此,各组分形成交联网状结构能够更好地包覆粘接的活性物质,不仅增强了粘结强度,同时能够抑制活性物质在充放电过程中的膨胀,使活性物质能够更好地通过粘结剂粘接在集流体上。

11.并且,由于聚四氟乙烯的加入,提升了pvdf单一组分粘结剂的耐电解液性能,降低

了粘结剂的成本。

12.进一步地,包括以下重量份成分:

13.溶剂160~200份,pvdf8~12份,聚乙烯亚胺1~3份,聚四氟乙烯4~8份,无机导电剂0.35~0.4份,相容剂2~4份。

14.进一步地,包括以下重量份成分:

15.溶剂182份,pvdf10份,聚乙烯亚胺2份,聚四氟乙烯6份,无机导电剂0.375份,相容剂3份。

16.进一步地,溶剂为n甲基吡洛烷酮(nmp)。

17.进一步地,无机导电剂包括super

‑

p和ks

‑

6。

18.进一步地,super

‑

p的中值粒径为0.2~0.6μm,比表面积为30~50;

19.ks

‑

6的中值粒径为2~9μm,比表面积为0.8~1.5。

20.进一步地,包括以下步骤:

21.s1:向溶剂中加入pvdf粉料,制备第一胶体溶剂;

22.s2:向溶剂中加入聚乙烯亚胺、聚四氟乙烯,制备第二胶体溶剂;

23.s3:向s1中得到的第一胶体溶剂中加入s2中得到的第二胶体溶剂混合均匀;逐步加入无机导电剂和相容剂,分散,挥发溶剂后得到粘结剂。

24.具体的,s1向溶剂中加入pvdf粉料后,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,保证形成的胶体没有气泡;

25.s2向溶剂中加入聚乙烯亚胺、聚四氟乙烯后在80℃的油浴锅中以50rmp的速度搅拌30分钟;

26.s3中混合两种胶体溶剂后在120℃油浴锅中用搅拌器在35rmp的速度下混合均匀,之后边搅拌边逐步加入无机导电剂和相容剂,之后超声分散20分钟;

27.搅拌过程中对搅拌桨和浆料罐进行刮料以使得到的胶体中无固体干粉存在。

28.最后在90℃的油浴锅中在转速40rmp的速度下,挥发溶剂,调控胶体粘度。

29.进一步地,第一胶体溶剂包括85~95份溶剂和10份pvdf;第二胶体溶剂包括90~94份溶剂、1~3份聚乙烯亚胺和5~7份聚四氟乙烯。

30.进一步地,粘结剂为粘度为3000~5000cps的胶体。

31.本发明的技术方案至少具有如下优点和有益效果:

32.(1)本发明提供的锂电池/钠电池/钾电池正极用pvdf粘结剂,采用三元共混粘结剂,通过产生更多的氢键和化学交联作用,提高了粘结剂的粘接性能,抑制电池充放电的过程中活性物质的膨胀,使得活性物质能够更好地粘接在集流器上,延长电池使用寿命,同时降低了粘结剂成本;

33.(2)本发明提供的锂电池/钠电池/钾电池正极用pvdf粘结剂,选择了合适的相容剂,使得聚乙烯亚胺能够和相容剂之间发生化学交联,进一步提高相容性,降低粘结剂的吸液能力,使得各组分之间形成网状结构,更好地包覆活性物质,抑制活性物质在充放电过程中的膨胀;

34.(3)本发明提供的锂电池/钠电池/钾电池正极用pvdf粘结剂的制备方法,原料溶解均匀,不同组分逐步进行交联,增强粘结效能和导电性能,提高电极耐电解液溶胀的性能,延长电池寿命,降低了粘结剂的成本。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

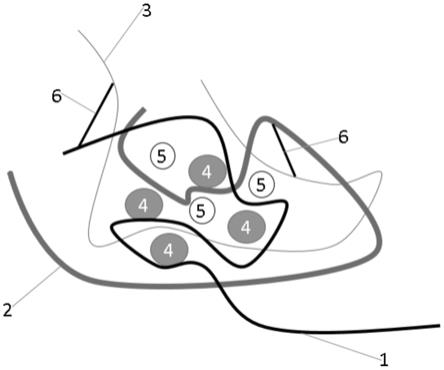

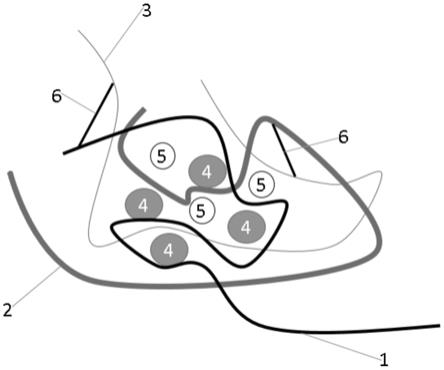

36.图1为本发明提供的锂电池正极用pvdf粘结剂的粘接效果示意图。

37.图标:

[0038]1‑

pvdf,2

‑

聚四氟乙烯,3

‑

聚乙烯亚胺,4

‑

活性粒子,5

‑

无机导电剂,6

‑

相容剂。

具体实施方式

[0039]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0040]

实施例1

[0041]

(1)向重量份数为90份的nmp中加入10份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0042]

(2)向92份nmp中加入2份聚乙烯亚胺、6份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0043]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.375份无机导电剂和3份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到4000cps的胶体,命名为样品1。

[0044]

实施例2

[0045]

(1)向重量份数为80份的nmp中加入8份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0046]

(2)向80份nmp中加入3份聚乙烯亚胺、8份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0047]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.35份无机导电剂和2份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到3000cps的胶体,命名为样品2。

[0048]

实施例3

[0049]

(1)向重量份数为95份的nmp中加入12份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0050]

(2)向105份nmp中加入1份聚乙烯亚胺、4份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0051]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.4份无机导电剂和4份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之

后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到5000cps的胶体,命名为样品3。

[0052]

对比例1

[0053]

(1)向重量份数为90份的nmp中加入10份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时;

[0054]

(2)逐步加入0.375份无机导电剂和3份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到4000cps的胶体,命名为样品4。

[0055]

对比例2

[0056]

(1)向重量份数为90份的nmp中加入10份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0057]

(2)向92份nmp中加入6份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0058]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.375份无机导电剂和3份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到4000cps的胶体,命名为样品5。

[0059]

对比例3

[0060]

(1)向重量份数为90份的nmp中加入10份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0061]

(2)向92份nmp中加入2份聚乙烯亚胺、6份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0062]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.375份无机导电剂和3份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到4000cps的胶体,命名为样品6。

[0063]

对比例4

[0064]

(1)向重量份数为90份的nmp中加入10份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0065]

(2)向92份nmp中加入2份聚乙烯亚胺、6份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0066]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.375份无机导电剂,无机导电剂为super

‑

p和ks

‑

6混合物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到4000cps的胶体,命名为样品7。

[0067]

对比例5

[0068]

(1)向重量份数为90份的nmp中加入5份pvdf粉料,在80℃的真空环境(真空度>

‑

0.05mpa)中以15rmp的速度搅拌1小时,得到第一胶体溶剂;

[0069]

(2)向92份nmp中加入10份聚乙烯亚胺、10份聚四氟乙烯,在80℃的油浴锅中以50rmp的速度搅拌30分钟,得到第二胶体溶剂;

[0070]

(3)向第一胶体溶剂中加入第二胶体溶剂混合均匀;逐步加入0.375份无机导电剂和3份相容剂,无机导电剂为super

‑

p和ks

‑

6混合物,相容剂为四氟乙烯与偏氟乙烯共聚物,之后超声分散20分钟。最后在90℃的油浴锅中在转速40rmp的速度下,挥发nmp溶剂,调控胶体粘度得到4000cps的胶体,命名为样品8。

[0071]

实验例1

[0072]

使用样品1~8的粘结剂分别制得正极片,再使用正极片制得锂离子电池,命名为样品a~h。使用本领域技术人员所公知的拉力测试仪法,对样品a~h进行正极剥离强度测试,得到测试结果如表1所示。

[0073]

实验例2

[0074]

对样品a~h进行gb/t 18287

‑

2013循环寿命测试,试验方法如下:25℃下进行1c/1c循环测试,直至电池放电容量为初次放电容量的80%,得到测试结果如表1所示。

[0075]

表1测试结果表

[0076][0077]

根据测试结果可知:样品a~c的剥离强度和循环次数均高于样品d~h的剥离强度和循环次数,说明本发明提供的锂电池正极用pvdf粘结剂,选择了合适的基础单体和功能单体,并且选择了合适的比例和制备方法,使用相容剂形成了三维交联网状结构,使得粘结剂提高了与电极之间的粘结效能,更好地包覆活性物质;增强了导电性能,延长了电池寿命。

[0078]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。