1.本发明涉及有机废气回收领域,尤其涉及一种用于有机废气的回收系统及回收方法。

背景技术:

2.挥发性有机物是指在常温常压下具有高蒸气压、易挥发的有机化学物质,是空气中普遍存在且组成复杂的一类有机污染物。产生挥发性有机物的过程包含以下过程:有机物储罐的大小呼吸、化工生产过程中有机物结晶干燥过程、负压精馏的真空泵出口、油气冷凝过程的不凝气等,产生的有机物浓度接近饱和蒸汽,浓度达到几百克每立方米,这部分有机物一般是需要进行回收再利用的。

3.针对这部分高浓度的有机废气,用吸附材料吸附是最常用的方法,但是如果直接采用具有较好吸附性能的活性炭对高浓度的有机废气进行吸附时,高浓度的有机废气在被吸附过程中会释放大量的吸附热,不仅降低活性炭的吸附效率,还可能引发有机废气的燃烧甚至爆炸等安全事故。

技术实现要素:

4.本发明旨在提出一种用于有机废气的回收系统及回收方法,能够有效地回收高浓度有机废气。

5.本发明提供一种用于有机废气的回收系统,包括:预处理装置、第一吸附罐、第二吸附罐、第三吸附罐、第四吸附罐和真空泵;所述预处理装置的出气口分别通过第一阀门和第二阀门与所述第一吸附罐和所述第二吸附罐连接;所述第一吸附罐通过第三阀门与所述第三吸附罐连接;所述第二吸附罐通过第四阀门与所述第四吸附罐连接;所述第三吸附罐和所述第四吸附罐上分别设置有第一排空阀和第二排空阀;所述真空泵的进气口分别通过第一脱附阀、第二脱附阀、第三脱附阀和第四脱附阀与所述第一吸附罐、所述第二吸附罐、所述第三吸附罐和所述第四吸附罐连接;所述真空泵的出气口通过回流阀与所述预处理装置的进气口连接;所述第一吸附罐和所述第二吸附罐内填充有第一吸附材料;所述第三吸附罐和所述第四吸附罐内填充有第二吸附材料。

6.进一步地,所述第一吸附材料为钝化活性炭、介孔活性炭、分子筛和吸附树脂中的一种或者两种以上的组合。

7.进一步地,所述第二吸附材料为活性炭;所述活性炭的平均孔径为0.1~4nm。

8.进一步地,所述第一吸附材料的平均孔径为2~100nm。

9.进一步地,所述预处理装置为冷凝器或者吸收塔。

10.进一步地,所述钝化活性炭的制备方法如下:

11.将活性炭置于惰性气体氛围中,通入待处理的有机废气,保持1~12小时后,采用负压脱附得到所述钝化活性炭;或者,

12.采用待处理的有机废气对应的有机溶剂浸渍活性炭1~5小时后,采用负压脱附得

到所述钝化活性炭;或者,

13.采用水浸渍活性炭1~10小时后,采用负压脱附得到所述钝化活性炭。

14.本发明还提出一种采用上述用于有机废气的回收系统的回收方法,包括如下步骤:

15.s1、将待处理的有机废气通入所述预处理装置中,得到预处理后的有机废气;

16.s2、依次采用所述第一吸附罐和所述第三吸附罐对所述预处理后的有机废气进行二级吸附;

17.s3、待所述第三吸附罐排气口排出的有机废气的浓度为1~15g/m3时,切换至依次采用所述第二吸附罐和所述第四吸附罐对所述预处理后的有机废气进行二级吸附;同时,采用所述真空泵分别对所述第一吸附罐和所述第三吸附罐中吸附的有机废气进行真空脱附,并将脱附后的有机废气循环至所述预处理装置;

18.s4、待所述第四吸附罐排气口排出的有机废气的浓度超过排放标准时,切换至依次采用所述第一吸附罐和所述第三吸附罐对所述预处理后的有机废气进行二级吸附;同时,采用所述真空泵分别对所述第二吸附罐和所述第四吸附罐中吸附的有机废气进行真空脱附,并将脱附后的有机废气循环至所述预处理装置;依次交替进行,实现对所述待处理的有机废气的回收。

19.进一步地,所述真空泵对所述第一吸附罐或者所述第二吸附罐脱附时,所述第一吸附罐或者所述第二吸附罐中的绝对压强小于500pa。

20.进一步地,所述真空泵对所述第三吸附罐或者所述第四吸附罐脱附时,所述第三吸附罐或者所述第四吸附罐中的绝对压强小于50pa。

21.进一步地,当所述预处理装置为吸收塔时,所述吸收塔中使用的吸收剂为饱和蒸汽压在25℃时小于20000pa的液体。

22.本发明的实施例提供的技术方案带来的有益效果是:本发明实施例中的用于有机废气的回收系统包括预处理装置、第一吸附罐、第二吸附罐、第三吸附罐、第四吸附罐和真空泵;所述预处理装置的出气口分别通过第一阀门和第二阀门与所述第一吸附罐和所述第二吸附罐连接;所述第一吸附罐通过第三阀门与所述第三吸附罐连接;所述第二吸附罐通过第四阀门与所述第四吸附罐连接;所述第三吸附罐和所述第四吸附罐上分别设置有第一排空阀和第二排空阀;所述真空泵的进气口分别通过第一脱附阀、第二脱附阀、第三脱附阀和第四脱附阀与所述第一吸附罐、所述第二吸附罐、所述第三吸附罐和所述第四吸附罐连接;所述真空泵的出气口通过回流阀与所述预处理装置的进气口连接;所述第一吸附罐和所述第二吸附罐内填充有第一吸附材料;所述第三吸附罐和所述第四吸附罐内填充有第二吸附材料;使用时,先通过所述预处理装置对高浓度待处理的有机废气进行预处理,降低待处理的有机废气的浓度,得到预处理后的有机废气;将所述预处理后的有机废气通过所述第一吸附罐和所述第三吸附罐进行二级吸附处理,待所述第一吸附罐和所述第三吸附罐的吸附达到设计动态饱和吸附量时,切换至所述第二吸附罐和所述第四吸附罐进行二级吸附处理,同时,采用所述真空泵分别对所述第一吸附罐和所述第三吸附罐中吸附的有机废气进行真空脱附,并将脱附后的有机废气循环至所述预处理装置,分三次对所述待处理的有机废气进行回收处理,能够有效地避免直接采用活性炭对高浓度有机废气进行吸附时,因吸附过程产生大量的热量导致活性炭吸附效率下降及不安全的问题;另外,通过将吸附材

料分级装在二级吸附罐中,减小了各级吸附罐中吸附材料的装填体积,能够提高所述真空泵的脱附效率。

附图说明

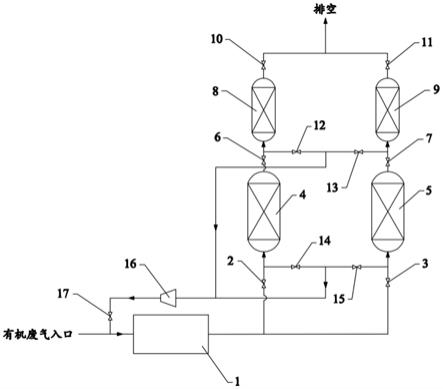

23.图1为本发明某一实施例中用于有机废气的回收系统的结构示意图;

24.其中,1、预处理装置;2、第一阀门;3、第二阀门;4、第一吸附罐;5、第二吸附罐;6、第三阀门;7、第四阀门;8、第三吸附罐;9、第四吸附罐;10、第一排空阀;11、第二排空阀;12、第三脱附阀;13、第四脱附阀;14、第一脱附阀;15、第二脱附阀;16、真空泵;17、回流阀。

具体实施方式

25.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

26.请参考图1,本发明的实施例提供了一种用于有机废气的回收系统,包括:预处理装置1、第一吸附罐4、第二吸附罐5、第三吸附罐8、第四吸附罐9和真空泵16;预处理装置1的出气口分别通过第一阀门2和第二阀门3与第一吸附罐4和第二吸附罐5连接;第一吸附罐4通过第三阀门6与第三吸附罐8连接;第二吸附罐5通过第四阀门7与第四吸附罐9连接;第三吸附罐8和第四吸附罐9上分别设置有第一排空阀10和第二排空阀11;真空泵16的进气口分别通过第一脱附阀14、第二脱附阀15、第三脱附阀12和第四脱附阀13与第一吸附罐4、第二吸附罐5、第三吸附罐8和第四吸附罐9连接;真空泵16的出气口通过回流阀17与预处理装置1的进气口连接;第一吸附罐4和第二吸附罐5内填充有第一吸附材料;第三吸附罐8和第四吸附罐9内填充有第二吸附材料。

27.具体地,所述第一吸附材料为钝化活性炭、介孔活性炭、分子筛和吸附树脂中的一种或者两种以上的组合;所述第一吸附材料的平均孔径为2~100nm;所述第二吸附材料为活性炭;所述活性炭的平均孔径为0.1~4nm;所述第一吸附材料对有机废气的吸附性能低于所述第二吸附材料的吸附性能。

28.进一步地,预处理装置1为冷凝器或者吸收塔;所述冷凝器可以一级冷凝器,也可以为多级冷凝器,具体可以根据使用需要进行设置。

29.进一步地,所述钝化活性炭的制备方法如下:

30.将活性炭置于惰性气体氛围中,通入待处理的有机废气,保持1~12小时后,采用负压脱附得到所述钝化活性炭;或者,

31.采用待处理的有机废气对应的有机溶剂浸渍活性炭1~5小时后,采用负压脱附得到所述钝化活性炭;或者,

32.采用水浸渍活性炭1~10小时后,采用负压脱附得到所述钝化活性炭。

33.需要说明的是,所述待处理的有机废气对应的有机溶剂为所述待处理有机废气的液态产品;例如,当所述有机废气为汽油的挥发气体时,所述有机废气对应的有机溶剂为液态汽油;当所述有机废气为乙醇的挥发气体时,所述有机废气对应的有机溶剂为液态乙醇;当所述有机废气为甲苯的挥发气体时,所述有机废气对应的有机溶剂为液态甲苯。

34.所述钝化活性炭也可以为采用现有技术进行钝化处理后的活性炭。

35.以下实施例中采用的钝化活性炭均采用水浸渍活性炭5小时后,采用负压脱附得

到。

36.本发明还提出一种采用上述用于有机废气的回收系统的回收方法,包括如下步骤:

37.s1、将待处理的有机废气通入预处理装置1中,得到预处理后的有机废气;通过预处理装置1预处理后,所述待处理的有机废气的浓度能够大幅降低;

38.s2、依次采用第一吸附罐4和第三吸附罐8对所述预处理后的有机废气进行二级吸附;

39.s3、待第三吸附罐8排气口排出的有机废气的浓度超过排放标准时,切换至依次采用第二吸附罐5和第四吸附罐9对所述预处理后的有机废气进行二级吸附;同时,采用真空泵16分别对第一吸附罐4和第三吸附罐8中吸附的有机废气进行真空脱附,并将脱附后的有机废气循环至预处理装置1;

40.s4、待第四吸附罐9排气口排出的有机废气的浓度超过排放标准时,切换至依次采用第一吸附罐4和第三吸附罐8对所述预处理后的有机废气进行二级吸附;同时,采用真空泵16分别对第二吸附罐5和第四吸附罐9中吸附的有机废气进行真空脱附,并将脱附后的有机废气循环至预处理装置1;依次交替进行,实现对所述待处理的有机废气的回收。

41.可以理解的是,所述排放标准根据不同的排放污染源和特征污染物而定;示例性地,甲苯挥发产生的有机废气的排放标准≤4mg/m3;罐区汽油挥发产生的有机废气的排放标准≤15g/m3。

42.进一步,真空泵16对第一吸附罐4或者第二吸附罐5脱附时,第一吸附罐4或者第二吸附罐5中的绝对压强小于500pa;真空泵16对第三吸附罐8或者第四吸附罐9脱附时,第三吸附罐8或者第四吸附罐9中的绝对压强小于50pa。

43.进一步地,当预处理装置1为吸收塔时,所述吸收塔中使用的吸收剂为饱和蒸汽压在25℃时小于20000pa的液体;示例性地,所述吸收剂可以为柴油、机油或者硅油。

44.实施例1

45.将汽油装车过程中产生的高浓度待处理的有机废气经过预处理装置1后,使得所述待处理的有机废气的浓度降低至170g/m3,得到预处理后的有机废气;预处理后的有机废气通过第一阀门2进入到第一吸附罐4进行一级吸附,一级吸附处理后有机废气的浓度小于10g/m3;经过一级吸附处理后的有机废气通过第三阀门6进入到第三吸附罐8中进行二级吸附;经过二级吸附处理后的有机废气经过第一排空阀10排出至大气中,排出的有机废气的浓度小于5mg/m3;待第一吸附罐4排气口排出的有机废气的浓度接近10g/m3时,关闭第一阀门2、第三阀门6和第一排空阀10,并开启第二阀门3、第四阀门7和第二排空阀11,切换至第二吸附罐5和第四吸附罐9进行二级吸附;同时,启动真空泵16分别对第一吸附罐4和第三吸附罐8进行负压脱附;维持第一吸附罐4中的绝对压强小于500pa,脱附20分钟后,真空泵16出气口有机废气的浓度小于5g/m3,关闭第一脱附阀14;继续对第三吸附罐8进行深度真空脱附,维持第三吸附罐8中的真空度小于100pa,脱附10分钟,然后关闭真空泵16和第三脱附阀12;打开第一排空阀10对第三吸附罐8充入空气至标准大气压强后,关闭第一排空阀10;再次开启真空泵16和第三脱附阀12对第三吸附罐8抽真空至小于50pa,维持10分钟;真空泵16出气口排出的有机废气通过回流阀17循环至预处理装置1中,依次交替进行,实现对汽油装车过程中产生的高浓度待处理的有机废气的回收。

46.具体地,在本实施例中,预处理装置1为二级冷凝器;所述二级冷凝器中冷却介质的温度为

‑

70℃;第一吸附罐4和第二吸附罐5中各装填有1m3所述钝化活性炭,有机废气在第一吸附罐4或者第二吸附罐5中的停留时间约12秒;第三吸附罐8和第四吸附罐9中分别装填有0.5m3活性炭,有机废气在第三吸附罐8或者第四吸附罐9中的停留时间约6秒。

47.实施例2

48.将乙醇挥发产生的高浓度待处理的有机废气经过预处理装置1后,所述待处理的有机废气的浓度降低至51g/m3,经过第一阀门2进入到第一吸附罐4中进行一级吸附,经过一级吸附处理后的有机废气的浓度小于5g/m3;经过一级吸附处理后的有机废气通过第三阀门6进入到第三吸附罐8中进行二级吸附,经过二级吸附处理后的有机废气经过第一排空阀10排出,排出的有机废气的浓度小于10mg/m3;待第一吸附罐4排气口排出的有机废气的浓度接近5g/m3时,关闭第一阀门2、第三阀门6和第一排空阀10,并开启第二阀门3、第四阀门7和第二排空阀11,切换至第二吸附罐5和第四吸附罐9进行二级吸附;同时,启动真空泵16分别对第一吸附罐4和第三吸附罐8进行负压脱附,维持第一吸附罐4中绝对压强小于250pa,脱附15分钟后,真空泵16出气口有机废气的浓度小于5g/m3;关闭第一脱附阀14,继续对第三吸附罐8进行深度真空脱附,维持第三吸附罐8中绝对压强小于2pa,脱附20分钟,真空泵16出气口的有机废气通过回流阀17循环至预处理装置1中,依次交替进行,实现对乙醇挥发产生的高浓度待处理的有机废气的回收。

49.在本实施例中,预处理装置1为一级冷凝器;所述一级冷凝器中冷却介质的温度为7℃;第一吸附罐4和第二吸附罐5中各装填有吸附树脂0.83m3;所述吸附树脂为amberlite xad

‑

1型吸附树脂;有机废气在第一吸附罐4或者第二吸附罐5中的停留时间约5秒;第三吸附罐8和第四吸附罐9中各装填有活性炭0.33m3;有机废气在第三吸附罐8或者第四吸附罐9中的停留时间约2秒。

50.实施例3

51.将甲苯储罐装料过程中挥发产生的高浓度待处理的有机废气,经过预处理装置1后,所述待处理的有机废气的浓度降低至20g/m3,经过第一阀门2进入到第一吸附罐4中进行一级吸附,经过一级吸附处理后的有机废气的浓度小于3g/m3;经过一级吸附处理后的有机废气通过第三阀门6进入到第三吸附罐8中进行二级吸附,经过二级吸附处理后的有机废气经过第一排空阀10排出,排出的有机废气的浓度小于1mg/m3;待第一吸附罐4排气口排出的有机废气的浓度接近3g/m3时,关闭第一阀门2、第三阀门6和第一排空阀10,并开启第二阀门3、第四阀门7和第二排空阀11,切换至第二吸附罐5和第四吸附罐9进行二级吸附;同时,启动真空泵16分别对第一吸附罐4和第三吸附罐8进行负压脱附,维持第一吸附罐4中绝对压强小于100pa,脱附20分钟后,真空泵16出气口有机废气的浓度小于5g/m3;关闭第一脱附阀14,继续对第三吸附罐8进行深度真空脱附,维持第三吸附罐8中绝对压强小于50pa,脱附10分钟;然后关闭真空泵16和第三脱附阀12;打开第一排空阀10,对第三吸附罐8充入空气至标准大气压强后,关闭第一排空阀10;再次开启真空泵16和第三脱附阀12对第三吸附罐8抽真空至小于50pa,维持10分钟;再次关闭真空泵16和第三脱附阀12;打开第一排空阀10,对第三吸附罐8充入空气至标准大气压强后,关闭第一排空阀10;再次开启真空泵16和第三脱附阀12对第三吸附罐8抽真空至小于50pa,维持10分钟;真空泵16出气口排出的有机废气通过回流阀17循环至预处理装置1中,依次交替进行,实现对甲苯储罐装料过程中产生

的高浓度待处理的有机废气的回收。

52.在本实施例中,预处理装置1为吸收塔;所述吸收塔中装填有金属丝网填料,吸收剂为柴油;所述吸收剂与所述待处理的有机废气的液气比3:1;所述吸收塔的空塔气速为1米/秒;第一吸附罐4和第二吸附罐5中各装填有0.55m3钝化活性炭,有机废气在第一吸附罐4或者第二吸附罐5中的停留时间约20秒;第三吸附罐8和第四吸附罐9中分别装填有0.28m3活性炭,有机废气在第三吸附罐8或者第四吸附罐9中的停留时间约10秒。

53.以上未涉及之处,适用于现有技术。

54.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

55.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

56.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。