1.本发明涉及工件制造领域、尤其是车辆车身制造领域。在制造工件期间或之后例如可以对工件的制造瑕疵进行手动或自动检验。然而这种传统的检验大多不能有说服力地和/或100%可靠地推断出系统的生产瑕疵。因此本发明的目的在于提供一种用于对工件进行检验的方法,借助该方法能进行高效的工件检验以优化工件质量和/或优化生产流程。

技术实现要素:

2.根据本发明,该目的通过根据权利要求1所述的方法得以实现。

3.本发明还涉及一种用于对工件进行检验的检验设备以及一种用于对工件进行处理的处理设备。本发明的与此相关的目的同样在于,更高效地设计工件检验并且优化工件的质量以及生产工艺。

4.该目的借助装置独立权利要求得以实现。

5.在下文中将探讨方法和装置的不同方面。可以考虑将所有提到的特征和/或优点彼此任意组合以优化本发明。尤其可以考虑方法特征和由此得出的装置特征以改进装置。此外可以考虑装置特征和由此得出的方法特征以改进方法。

6.优选地将工件检验设计成,尤其通过对设备控制进行的控制干预和/或调整干预而提供和/或自动地实现用于优化工艺、优化材料和/或优化生产的人工智能(ki)措施。

7.用于对工件进行检验的方法尤其可以用于对车辆车身和附件进行检验。

8.工件在这种情况下尤其是车辆车身,其例如用作机动车辆,例如轿车、卡车等的组成部分。

9.用于对工件进行检验的方法优选地包括:

10.查明待检验的工件的一个或多个工件参数和/或用于对待检验的工件进行处理的处理设备的一个或多个处理参数。

11.对工件进行的处理例如可以是机械的(表面)加工。

12.然而优选地,对工件进行的处理是对工件的材料的表面进行的处理。处理例如可以是通过施加和/或产生一个或多个、尤其是保护的涂层或其他涂层对工件的材料的表面进行的改善。

13.该方法优选地还包括:

14.对一个或多个工件参数和/或一个或多个设备参数进行整理和/或汇编,其中为每个工件建立工件专属的数据项。

15.通过前面提到的对工件参数和/或设备参数进行的整理和/或汇编优选地可以创立优化的用于对工件进行检验的数据库,这最终能实现工件质量的更好的可核验性并且还允许推断出待优化的设备参数和/或工件特性。

16.工件专属的数据项尤其是配属于唯一一个工件的数据项。

17.优选地可以对每个数据项进行分析以用于查明工件的质量。

18.优选地,数据项还可以是客户可以获悉的质量卡或质量证书,即对正确制造的产

品的所有规定和要求都至少维持在预先规定的界限值和/或公差内。

19.此外,工件专属的数据项可选地例如出于比较目的可以包含来自初始化工艺和/或标定工艺的数据。样品工件的数据例如可以被记录在工件专属的数据项中,以便能更简单地将配属于相应的各个工件的数据、尤其是参数与参考数据进行比较。参考数据在此尤其可以是或包括界限值或值域。此外,参考数据可以由模拟的数据构成或可以包括位于预先规定的公差带之内的这种数据。

20.有利的可以是,借助数据项单独地为每个工件或共同地为多个工件确定,对相应的一个工件或多个工件进行的处理是否已经导致或将导致处于预先规定的质量标准内的处理结果。因此还可以尤其在工件处理期间或在工件处理之后、尤其至迟直接在工件处理之后对工件专属的数据项进行分析。对此替选地或补充地还可以规定在工件处理结束时进行分析、尤其是统计分析。

21.有利的可以是,在对相应的一个工件或多个工件进行处理之前、在对相应的一个工件或多个工件进行处理期间和/或在对相应的一个工件或多个工件进行处理之后,确定对相应的一个工件或多个工件进行的处理是否已经导致或将导致处于预先规定的质量标准内的处理结果。

22.尤其当在执行一个或多个处理步骤之前为了该确定考虑涉及工件的预处理、预加工或先前制造的工件参数和/或设备参数时,只要缺陷得自对材料表面的预处理、预加工、设计和/或工件的制造,优选地至少可以在此方面推断出工件处的可能的缺陷。

23.例如可以在构造为车辆车身的工件的原结构中有缺陷时和/或普遍而言在用于对工件进行制造和/或加工和/或处理的材料有缺陷时,已经在工件处理之前推断出,工件最终不能以无缺陷的方式被制成。

24.尤其可以将以下参数中的一个或多个设为工件参数:

25.在工件处点测量的工件温度;

26.面测量的和/或平均的工件温度或工件温度分布;

27.尤其是借助构造为风速计的传感器测量的点速度、尤其是工件处和/或围绕工件的空气的流动速度;

28.工件表面的反射特性,尤其是测量的反射特性;在此尤其可以借助紫外线范围、可见光的范围和/或红外线范围内的光进行测量;

29.工件表面的吸收特性、尤其是测量的吸收特性;在此尤其可以针对紫外线范围、可见光的范围和/或红外线范围内的光,例如热辐射范围内的光来测量吸收特性;

30.工件表面的放射特性、尤其是测量的放射特性;尤其是在红外线范围内例如基于工件的热辐射来测量放射;

31.基于模拟查明的点工件温度;例如可以在使用设备参数的情况下为每个工件单独确定借助模拟查明的点工件温度;

32.在工件处的基于模拟查明的温度分布;为此尤其可以追溯到测量的或查明的设备参数和/或点测量的工件参数;例如可以通过借助模拟进行的点温度测量来模拟在工件处的温度分布并且将其用作工件参数;

33.关于相应的工件的类型和/或型号的信息;

34.关于物理的和/或生产技术的工件特征码的信息;

35.单独的工件识别码;

36.关于相应的工件的在处理之前的预处理、预加工和/或制造的信息、尤其是原结构基底的质量;

37.关于相应的工件的在处理之后的再处理和/或继续加工的信息。

38.尤其在用于制造和制成工件的整个方法期间连续地或者但也可以在相应的一个或多个处理步骤、加工步骤和/或制造步骤之后分步地,工件参数和/或设备参数和/或设备参数一旦其实可用的就优选地被记录在工件专属的数据项中。

39.例如能以无接触的方式或者但也能以接触的方式测量所有测量的工件参数以及所有设备参数或尚待描述的处理结果参数。

40.为了确定温度,例如可以将热接触元件与工件或其他温度要被确定的对象接触。然而优选地以无接触的方式确定温度。

41.为此尤其使用一个或多个高温计,该高温计尤其是以点、线形(即一维解析的)、或面状(即二维解析的)的方式检测温度。

42.一个或多个高温计或通常其他传感器尤其能连续地和/或按周期地和/或电机驱动地和/或在使用运输工件的运输装置或通过用于运输工件的运输装置的驱动的情况下尤其是自动地相对于工件移动。

43.例如可以设有转盘,在该转盘处布置有一个或多个高温计或者通常也可以布置其他传感器,并且该转盘能相对于工件移动、尤其是转动以对该转盘进行不同的定位。

44.对此替选地或补充地可以设有多个例如均匀、尤其是矩阵形布置的高温计或其他传感器。例如可以设有由相应的4个、9个或16个高温计或其他用于查明一个或多个工件参数的传感器组成的2x2或3x3或4x4矩阵。

45.尤其对对所有工件而言被相同地加工和/或处理的表面进行测量。该表面尤其设置在车辆的下侧处,其不配设有对于不同车辆而言不同颜色的面漆。由此可以实现测量结果的优化的可比较性。

46.下侧尤其是下述区域,在其中仅可见ktl表面(通过阴极电泳浸漆涂层的表面)和/或底漆表面(以内层漆涂层的表面)。

47.然而对此替选地或补充地,也可以在针对不同的工件例如由于另外的有色的有机高分子化合物而颜色不同的表面的区域中进行测量。

48.所有前述用于测量温度的实施方式也适用于测量工件表面的反射特性、工件表面的吸收特性和/或工件表面的其他放射特性。

49.尤其可以为了测量光泽和/或为了doi测量(图像测量的清晰度)而设置反射测量。

50.尤其为了颜色匹配测量,可以设置反射测量和/或吸收测量。

51.尤其为了表面的结构扫描,可以设置反射测量和/或吸收测量。

52.优选地将以下参数中的一个或多个设为设备参数:

53.在一个或多个处理工位中总体测量的温度和/或测量的在时间和/或空间上的温度分布;在此尤其考虑沿着工件的移动路径的部位处的下述局部温度,当相应的工件曾经布置在相应的部位处时或当相应的工件布置或将要布置在相应的部位处时,该局部温度曾经、现在和/或将来是主导的温度;由此尤其可以检测在相应的处理工位中针对相应的工件的专属的温度;

54.一个或多个处理工位的一个或多个空气引导装置的一个或多个运行参数;这种空气引导装置例如可以布置在涂漆工位和/或干燥分区处;例如将以下参数设为运行参数:鼓风机的电流强度、电压和/或频率;在空气引导装置中引导的空气的体积流量和/或质量流量;在供应至处理腔时的空气的空气温度、空气湿度、供应温度;在从处理腔中排出时的空气的排出温度;处理腔中的压力;加热装置、冷却装置、除湿装置和/或润湿装置的性能数据;

55.一个或多个处理工位的一个或多个运输装置的一个或多个运行参数;在此尤其考虑运输装置的一个或多个运输单元,尤其是将要、正在或已经运输相应的工件的一个或多个运输单元的速度、停留时间、停顿和/或行驶路径;

56.一个或多个处理工位的一个或多个处理单元的一个或多个运行参数;例如在使用喷雾涂层(喷雾涂漆)的情况下对工件涂层时,可以将涂层液体的涂层类型、涂层持续时间、流量、温度和/或污染程度和/或一个或多个处理单元的保养状态用作运行参数;例如在浸漆处理时可以将浸漆液体的组分、温度、总使用时间和/或污染程度用作运行参数;例如在对一个或多个工件进行干燥作为处理时优选地将此前作为通风装置的运行参数提到的运行参数用作一个或多个处理单元的运行参数;

57.用于从空气流和/或用于工件处理的处理介质中移除污物的一个或多个过滤设备和/或净化设备的一个或多个运行参数;尤其将关于过滤设备和/或净化设备的保养状态的数据设为这种运行参数。

58.可以将以下特征称为具体的示例:

59.例如可以将电流监测和/或压差测量用作针对空气引导装置、尤其是一个或多个鼓风机的运行参数,其检测鼓风机的吸入侧和压力侧之间的压力阶跃。如果取而代之用为此设置的传感器检测经过喷嘴和/或尤其在循环空气回路中的另外的部位处的压力损失,则由此(尤其借助修正因数)可以优选地确定喷嘴排出速度。即使在改变传感器的位置之后优选地仍然还能满足鼓风机的监测功能。为了测量喷嘴排出速度优选地不需要其他的传感设备。

60.还可以规定,从鼓风机频率推断出喷嘴排出速度。为此优选地考虑过滤设备的过滤功能的老化、尤其是关于过滤功能的压力损失。

61.工件参数和/或设备参数可以尤其直接被考虑用于评估工件的质量。

62.然而优选地进行分析。

63.尤其为了建立工件专属的数据项,优选地考虑关联数据,其在a)一个或多个工件参数和/或一个或多个设备参数与b)一个或多个处理结果参数之间建立关联。

64.例如在使用测量的或模拟的温度和/或温度分布时可以推断涂层的硬化程度并且因此推断出要实现的处理结果的基本参数。

65.优选地将模拟数据和/或模拟函数用作关联数据或用于查明关联数据。借助模拟数据和/或模拟函数优选地基于一个或多个工件参数和/或一个或多个设备参数计算出一个或多个处理参数和/或一个或多个处理结果参数。

66.优选地通过配设有传感器的和/或用传感器监测的工件的一次或多次测试运行来标定用作关联数据或用于制造关联数据的模拟模型。尤其为了连续地确保关联数据的可靠性,尤其是定期,例如每周、每两周或每四周进行一次这种标定。

67.根据前面描述的方法,工件参数和/或设备参数可以作为测量的值被输入工件专属的数据项中或者但也可以在使用一种或多种模拟或使用其余的关联数据的情况下被整理或以其他方式使用,其中在此得出的参数、尤其是工件参数和/或设备参数优选地被输入工件专属的数据项中。所有工件参数和/或设备参数优选地能实现对工件质量的结论或推断。

68.然而优选地,只有处理结果参数才能精确地反映直接体现出处理结果并且尤其不允许其他解读和推断的值。

69.优选地可以通过直接测量,尤其是在处理工艺、例如表面改善工艺期间和/或直接在其之后检验、尤其是校验一个或多个处理结果参数。

70.尤其为了查明一个或多个处理结果参数可以以无接触的方式测量工件的改善的材料表面的表面结构和/或走向和/或光泽度。

71.尤其在使用模拟数据和/或模拟函数的情况下关联数据的应用优选地能显著地减少对于通过在每个单个的工件处进行直接测量来获得相同的数据量、尤其是相同的处理结果参数而言所需的测量技术。尤其在应用仅单独被测量的值的情况下能实现工件的高解析度的、三维的监测和/或核验。

72.尤其为了校验关联数据但也为了进一步提升检验质量优选地规定了,借助一个或多个传感器在执行处理期间和/或之后查明一个或多个被感测的处理结果参数。

73.优选地将一个或多个被感测的处理结果参数与一个或多个预先规定的和/或模拟的处理结果参数进行比较,其中尤其获得了质量参数,其优选地反映了,对相应的工件的处理是否满足一个或多个质量标准。

74.替选地或补充地,质量参数可以提供关于模拟的品质的信息。例如将质量参数用于对模拟、尤其是模拟的模拟参数进行认证和/或验证和/或精调。

75.优选地通过以无接触的方式或接触的方式在相关工件处进行直接测量来获得被感测的处理结果参数。

76.预先规定的处理参数尤其是作为希望的工件特性被预先规定的参数。

77.模拟的处理结果参数优选地是基于一个或多个工件参数和/或一个或多个设备参数尤其在应用关联数据的情况下获得的参数。

78.此外,预先规定的处理结果参数优选地是在参考工件处测量的参数。

79.优选地将以下参数中的一个或多个设为处理结果参数:

80.涂层的厚度,尤其是一个或多个涂层,例如内层漆、面漆和/或清漆的相应的厚度;

81.涂层和/或基底表面的品质,特别是涂层、尤其是每个或各个层的平整度和/或粗糙度;

82.涂层的厚度的均匀性、每个或单个层的尤其是均匀性;

83.尤其在施用清漆之前和/或之后的涂层的色调和/或亮度和/或色彩量度“颜色匹配”和/或走向和/或光泽度;

84.单个层或用于最终的清漆层的表面结构和/或走向和/或光泽度;

85.尤其在面漆和/或清漆硬化之后的涂层的硬度;

86.涂层的化学组分、尤其是交联度和/或溶剂含量;

87.涂层的污染程度;

88.在执行处理期间和/或之后、尤其在干燥过程之后的工件的温度的在空间上的分布和/或在时间上的走向;

89.通过在工件处进行的处理而产生的局部温度最大值和/或温度最小值的位置;

90.关于在相应的工件处的测量的、模拟的和/或预估的瑕疵部位或其他质量缺陷的信息,尤其是涂层瑕疵的位置和/或规模。

91.有益的可以是,对工件专属的数据项补充了:

92.工件专属的被感测的一个或多个处理结果参数;

93.工件专属的预先规定的一个或多个处理结果参数;

94.工件专属的模拟的一个或多个处理结果参数;

95.一个或多个质量参数。

96.质量参数尤其是例如无需进一步进行额定值比较或其他分析能得出关于工件的质量标准的结论的值。

97.质量参数例如是下述参数,其可以假定为值1或0,这最终能表明“正常”或“无缺陷的”但也可以表明“不正常”/“有缺陷的”。质量参数例如可以是“正确的层厚度”、“正确的色调”、“遵循温度界限值”等等。

98.有益的可以是,将多个工件的数据项进行彼此比较、关联和/或合并,其中优选地获得了工艺数据项,其尤其反映了一个或多个设备参数、一个或多个工件参数和/或一个或多个处理结果参数在时间上的发展。

99.尤其借助数据挖掘方法和/或借助深度学习方法优选地对工艺数据项进行分析。优选地由此可以推断出在工件处的查明的和/或待预估的质量缺陷的可能的源头和/或原因。

100.根据一个或多个工件专属的数据项和/或根据从多个工件专属的数据项中获得的工艺数据项,优选地在一个或多个设备参数方面对用于处理工件的处理设备、尤其是处理设备的一个或多个处理工位进行控制和/或调整。

101.例如可以规定,根据一个或多个工件专属的数据项和/或根据从多个工件专属的数据项中获得的工艺数据项对运输装置进行控制和/或调整,尤其是为了改变和/或选出运输路径,沿着该运输路径尤其是为了对相应的工件进行处理而运输该工件。

102.有利的可以是,在一个或多个处理工位中执行一个或多个处理步骤、尤其是一个或多个涂漆工艺之后根据相应的工件专属的数据项的内容将工件供应至一个或多个再处理工位。

103.再处理工位优选地是自动处理工位。在其中尤其自动地对工件的本身存储在相应的工件专属的数据项中的瑕疵部位或具有其他质量缺陷的区域进行再加工。

104.自动处理工位和/或自动再加工尤其放弃了通过工人进行的手动干预。

105.然而对此替选地也可以规定,一个或多个再处理工位构造为手动处理工位,并且通过一个或多个工人手动进行再处理。也可以规定自动的和手动的处理、尤其是再处理的组合。

106.有利的可以是,工件的工件专属的数据项在再处理期间和/或之后被变更和/或补充了:尤其是工件参数,其涉及再处理的执行;和/或设备参数,其涉及一个或多个再处理工位;和/或处理结果参数,其基于所述再处理以处理专属的和/或工件专属的方式得出。

107.在本发明的设计方案中可以规定,在执行一个或多个再处理步骤之后根据相应的工件专属的数据项的变更的和/或补充的内容、尤其为了再次进行再处理将工件供应至一个或多个其他的再处理工位。

108.对此替选地或补充地可以规定,在执行一个或多个再处理步骤之后根据相应的工件专属的数据项的变更的和/或补充的内容将工件标记为次品或作为次品被清除。

109.尤其能借助用于对工件进行检验的检验设备执行所描述的方法。

110.因此,本发明还涉及一种用于对工件、尤其是车辆车身和附件进行检验的检验设备。

111.检验设备在此优选地包括:

112.用于查明待检验的工件的一个或多个工件参数和/或用于对待检验的工件进行处理的处理设备的一个或多个设备参数的一个或多个检验工位;

113.控制装置,其被配置和构造成,借助控制装置基于一个或多个工件参数和/或基于一个或多个设备参数针对每个工件尤其是依照根据本发明的方法能建立工件专属的数据项。

114.检验设备优选地具有以与方法相关地描述的特征和/或优点中的一个或多个。

115.检验设备尤其适用于用作用于对工件、尤其是车辆车身进行处理的处理设备的组成部分。

116.因此本发明还涉及一种用于对工件进行处理的处理设备,其优选地包括:

117.用于对工件进行处理的一个或多个处理工位;

118.用于对工件进行检验的检验设备、尤其是根据本发明的检验设备;

119.运输装置,能借助该运输装置将工件朝向检验设备的一个或多个检验工位运输、运输穿过一个或多个检验工位和/或从一个或多个检验工位运离,和/或能借助该运输装置将工件朝向一个或多个处理工位运输、运输穿过一个或多个处理工位和/或从一个或多个处理工位运离。

120.根据本发明的处理设备优选地具有与根据本发明的方法和/或根据本发明的检验设备相关地描述的特征和/或优点中的一个或多个。

121.检验设备的控制装置优选地布置成,使得能执行所有描述的方法步骤。优选地将检验设备和/或处理设备的所有组成部分配置和构造成,使得其能借助控制装置被操控,以便执行描述的方法步骤中的一个或多个。

122.方法、检验设备和/或处理设备还可以具有以下特征和/或优点中的一个或多个:

123.检验设备的一个或多个检验工位例如分别具有一个或多个稳固地安装的检验单元。对此替选地或补充地可以设有一个或多个可移动的/或可便携的检验单元,其能选择性地布置在检验设备的不同的检验工位处。

124.在这种情况下一个或多个检验工位尤其是用于一个或多个检验单元的接纳装置,其在需要时和/或出于整顿目的和/或优化目的能布置在相应的检验工位处。

125.一个或多个工件参数和/或一个或多个设备参数优选地用作软件工具的参数化的基础,该软件工具尤其形成或包括基于物理的、算法支撑的模拟模型。

126.尤其地,由测量运行记录的数据被用于模拟模型的参数化和/或标定,以便优选地自动提取模拟参数。例如以可移动的方式、尤其是借助工件处的传感器和/或借助对准工件

的传感器来检测该数据。

127.有益的可以是,执行一次或多次测量运行,其中设备参数和/或工件参数位于预先规定的值域内,这得出了无缺陷的工件。

128.对此替选地或补充地可以规定,以描绘了受干扰的设备运行的设备参数执行一次或多次测量运行。由此尤其可以推断出在稍后的生产运行中出现的潜在的瑕疵源头。

129.模拟模型尤其形成了关联数据或其组成部分。

130.关联数据优选地还根据不同的设备状态并且进而不同的设备参数优选地允许对在用于不同工件型号的不同的工件测量点处、尤其在用于不同的车身型号的不同的车身测量点处的加热曲线进行计算。优选地在此获得的工件参数和/或设备参数能被存储在尤其是一个或多个工件专属的数据项中和/或工艺数据项中。

131.优选地通过对在每个工件的专属的点处的表面温度进行参考测量、尤其通过借助构造为高温计的静止的或可移动的传感器进行的静止的或可移动的测量能评价和保障模拟和/或关联数据的品质。

132.优选地为此在一个或多个处理工位处或中设有一个或多个测量点,以便在处理期间为每个工件尤其在关键部位处获得有说服力的参考测量值。该参考测量值在这种情况下尤其可以考虑作为工件参数以查明一个或多个处理结果参数。

133.当预估了在加热曲线中高的梯度时,例如可以在一个时间点和/或在一个部位处测量例如在构造为干燥器的处理工位中的工件的表面处的工件参数、尤其是参考温度。在这种情况下优选地可以可靠地探测和/或查明与预先规定的和/或模拟的加热行为的偏差

134.例如当从温度查明、尤其是温度分布查明中得出工件的不对称的加热时,例如可以自动地、尤其是借助控制装置自动引发地采取以下用于弥补的措施中的一个或多个:

135.将进气喷嘴调节成、尤其将投掷范围和/或取向适配成,用流入的加热空气较弱地加载过热的区域和/或较强地加载过冷的区域;

136.尤其通过调整配属的阀和/或节气阀来调整用于不同的进气喷嘴的不同的体积流量,例如以便平衡不对称性,其是在此前的加热时已经由工艺导致的不均匀性(例如从预干燥器到主干燥器的过渡、从维持到冷却的过渡等)引起的;

137.在周期中将工件不对称地布置和/或取向,即工件例如相对于一个或多个进气喷嘴大约过早或过晚被停下并且由此在一侧被更强地加载。

138.除了温度走向的预告可能性优选地还从本发明中得出下述可行方案,即对每个工件的加热过程的质量进行评价,并且在必要时进行修正,并且因此积极地干预工艺的调整,以便能达到与质量相关的温度或在设备受到干扰时实行紧急对策。

139.通过本发明例如能在经过工艺之后的自动的瑕疵检验的结果与工件已经经历的加热曲线之间建立联系。优选地每个在瑕疵检验的范围内被核验的车身都明确地配设有计算的加热曲线,其尤其形成针对工具的数据项的组成部分。

140.优选地在应用关联数据、尤其是分析逻辑的情况下可以根据在瑕疵检验中已经提供了最优结果的工艺参数或设备参数来优化设备参数。因此优选地可以确定操作者的不同设备调整对质量结果的效果并且根据最佳的设定例如以下述方式优化系统:

141.烤漆时间(einbrennzeit)对浅色漆、尤其是浅色uni漆和/或清漆的褪色的影响;

142.工件的加热梯度/温度梯度对清漆的走向和交联并且由此对面漆状态、清漆的构

造的影响(例如在外观方面,其例如用长波和短波测量或数学推导来进行评价)。

143.在干燥器运行期间,优选地针对每个工件型号例如通过对加热曲线进行测量对模拟模型进行初始化,该模拟模型是或形成关联数据的组成部分。在此可以规定,用设备参数进行初始化运行,其既描绘了正常运行也描绘了可能的受干扰的运行。

144.初始化运行尤其可以用于,向系统发出形式为温度阶跃函数的测试信号并且可以借助不同工艺参数的测量的阶跃响应来描述分区中的温度动态并且由此可以描述系统行为。

145.可以为除了温度之外的其他设备参数设定同类的初始化。

146.用于保障处理工艺的稍后的测量运行的结果优选全自动地用于关联数据的重复的标定。

147.有益的可以是,在该测量运行中以无线途径、例如通过遥测尤其是自动地传输数值并且优选地不需要手动的数据传输。以此方式优选地能避免可能的操作错误并且优选地还确保测量数据和额定值正确地在时间上同步。

148.有益的可以是,为操作人员设有界面,尤其是过程可视化器件和/或操作面板,其例如能实现初始化运行和/或测量运行和/或标定运行的启动和监测。

149.在本发明的其他可选的设计方案中可以规定,替选或补充于作为工件参数的加热曲线查明尤其在每个单个的工件的不同的点处的溢流速度。这一点可以通过直接地在测量技术方面确定在参考工件处的溢流速度并且建立模型或者间接地通过对例如来自加热行为的另外的工件参数和/或设备参数进行计算得以实现。

150.对溢流速度的查明在工艺技术上优选地类似于已经描述的对温度走向的查明。在测量工件处在不同的测量点处使用用于查明速度的传感器、优选风速计。可以借助可移动的数据记录器来记录速度在时间上的走向。可以从检测的测量数据与设备参数(温度、鼓风机频率、体积流量和压力)的配属获得下述模型,其能计算在生产工件(其不配设有任何传感设备)的各个点处的速度的实时走向。在外观、即涂漆表面的质量之间可以存在因果关系。对此,低的溢流速度可以是有利的。

151.替选或补充于具有速度传感器的测量工件的应用,例如在应用用于热传递的模型的情况下还可以由温度曲线、即加热动能和已知或测量的工件特性(例如厚度、热容量等)计算在各个的测量点处的速度。为此优选地考虑工件的前侧和后侧和/或内腔中的不同的流入情况。例如可以基于模拟结果和典型的干燥器特征实现热量输入通过前侧和后侧和/或在内腔中的分配。

152.溢流速度对在干燥工艺之后在自动检验工位和/或质量检查工位处获得的结果有重大影响。因此有利的可以是,基于在检验工位和/或质量检查工位中查明的质量对设备参数进行优化。

153.有益的可以是,设备参数在预先规定的波动范围内变化了预先规定的额定值并且自动地根据提供最优质量结果的值进行优化。

154.本发明优选地可以用于或转用到生产方法中的所有连续工艺,在其中能限定与质量相关的测量值。

155.例如为此进行预处理和阴极电泳浸漆,其中浸浴温度或电流强度对车辆涂层或层厚度分布的质量产生影响。

156.尤其通过使用关联数据和/或在应用工件参数和/或设备参数的情况下获得的处理结果参数优选地能推断出关于以下特征的信息:

157.用于制造工件的材料、尤其是原结构板材的基底质量;

158.用于每个单个工件的干燥条件;

159.处理结果、尤其是一个或多个涂漆结果的质量;

160.一种材料和/或多种材料、尤其是钢和/或铝的硬化;

161.在相应的处理工位、尤其是干燥器中的总停留时间;

162.在确定的烤漆温度之上的合计的工艺时间;

163.最大温差,其在干燥工艺过程中在各个干燥区段(例如预干燥器、主干燥器和冷却分区)中的各个测量点之间进行调节;

164.最大温度梯度[k/min],其在干燥工艺过程中在各个干燥区段(例如预干燥器、主干燥器和冷却分区)中的各个测量点处进行调节。

[0165]

此外,通过用于对工件进行检验的方法实现本发明的目的,其中该方法替选或补充于其他描述的方法特征中的一个或多个包括:

[0166]

借助自动检验工位查明待检验的工件的一个或多个工件参数;

[0167]

根据借助检验工位查明的至少一个工件参数对工件进行分类。

[0168]

替选或补充于自动检验工位可以设置手动检验工位。

[0169]

自动检验工位尤其是在其中优选地仅机械地对工件进行检验的检验工位。

[0170]

手动检验工位尤其是在其中通过一个或多个人员、必要时借助机械辅助对工件进行检验的检验工位。

[0171]

此外在该方法中可以设有多个检验工位、尤其是多个自动检验工位和/或多个手动检验工位。

[0172]

多个检验工位尤其在功能上可以是相同的,从而能借助该检验工位来查明相同的工件参数。

[0173]

对此替选地或补充地可以规定,设有多个在功能上彼此不同的检验工位,从而不同的检验工位用于查明不同的工件参数。

[0174]

有益的可以是,对在其中已经借助检验工位查明一个或多个被归类为有缺陷的或者导致工件处的缺陷的工件参数的工件进行再处理。

[0175]

例如可以规定,涂层的例如示出工件参数的层厚度被查明为过小的。这一点可以被归类为工件的缺陷。尤其当该缺陷仅在局部出现时,优选地通过再处理排除该缺陷。

[0176]

然后这种工件尤其可以被再处理,以便最终成为无缺陷的工件。

[0177]

此外可以规定,当所有借助检验工位查明的工件参数被归类为无缺陷的并且不会导致工件处的缺陷时,工件不经受再处理。

[0178]

因此在该方法中尤其能自动地将工件分类到多个类别中。尤其可以规定“无缺陷的”类别以及“能修正的缺陷”的类别。在“无缺陷的”类别中的工件优选地不经受再处理。“能修正的缺陷”的类别的工件优选地可以被进一步分类,其中尤其可以被区分为“能自动修正的缺陷”的类别和“能手动修正的缺陷”的类别。根据该分类,优选地被相应分类的工件被供应至自动再处理工位或手动再加工工位并且在其中被自动地再处理或被手动地再处理。

[0179]

还可以根据查明的一个或查明的多个工件参数将工件分类到“不可修复的缺陷”的类别中。在该类别中尤其设有不能通过再处理而置于无缺陷的状态的工件。这种工件尤其应当作为次品被清除。

[0180]

借助运输装置优选地根据分类的结果将工件供应至不同的工位。例如将“无缺陷的”类别的工件供应至质量检查工位和/或最终供应至仓库工位、例如高架仓库。

[0181]

借助运输装置自动地将“能自动修正的缺陷”类别的工件从检验工位供应至自动再处理工位。在自动再处理之后将工件尤其是再次供应至检验工位或者但也可以在手动再处理工位中被继续再处理。借助运输装置将“能手动修正的缺陷”类别的工件在检验工位之后自动地供应至手动再处理工位。接下来将该工件再次供应至检验工位。

[0182]“不可修复的缺陷”类别的工件尤其被供应至清除工位。

[0183]

一个或多个工件优选地在检验工位之后被供应至质量检查工位。

[0184]

在质量检查工位中尤其对工件执行质量检查。

[0185]

尤其地,在质量检查时对工件的处理过程的结果进行核验。

[0186]

优选地,仅借助检验工位已经被分类为无缺陷的工件经受质量检查。

[0187]

被供应至质量检查工位的工件优选地从所有制造的和/或处理的工件中选出。优选地仅这些工件经受质量检查。

[0188]

在此尤其可以规定,按照统计分配各个工件,例如每两个或每三个工件被选出用于供应至质量工位并且在该处经受质量检查。

[0189]

此外可以规定,在变更设备参数、例如在涂漆时更换颜色之后已经被处理的并且优选地被检验工位分类为无缺陷的工件被供应至质量检查工位并且经受质量检查。

[0190]

此外可以规定,所有制造的和/或处理的工件被供应至质量检查工位并且经受质量检查。

[0191]

优选地不是每个制造的和/或处理的工件都被供应至质量检查。更确切地说,优选地从这些工件中专门地选出。

[0192]

优选地基于测量的和/或计算的和/或模拟的工件参数、和/或基于测量的和/或计算的和/或模拟的处理结果参数选出待供应至质量检查工位的工件,其尤其包括或基于以下参数中的一个或多个:

[0193]

涂层的色调和/或亮度和/或色彩量度“颜色匹配”和/或走向和/或光泽度;

[0194]

涂层和/或基底表面的品质,特别是涂层、尤其是每个或各个层的平整度和/或粗糙度;

[0195]

各个层或用于最终的清漆层的表面结构和/或走向和/或光泽度;

[0196]

涂层的层厚度的均匀性;

[0197]

涂层的厚度;

[0198]

涂层的硬度;

[0199]

涂层的化学组分、尤其是交联度和/或溶剂含量;

[0200]

关于相应的工件的类型和/或型号的信息;

[0201]

关于物理的和/或生产技术的工件特征码的信息;

[0202]

单独的工件识别码;

[0203]

关于相应的工件的在处理之前的制造和/或加工的信息、尤其是原结构基底的质

量;

[0204]

关于相应的工件的在处理之后的再处理和/或继续处理的信息;

[0205]

关于在相应的工件处的测量的、模拟的和/或预估的瑕疵部位或其他质量缺陷的信息,尤其是涂层瑕疵的位置和/或规模。

[0206]

优选地在质量检查时尤其自动地或手动地测量以下参数中的一个或多个:

[0207]

涂层的色调和/或亮度和/或色彩量度“颜色匹配”和/或走向和/或光泽度;

[0208]

涂层和/或基底表面的品质,特别是涂层、尤其是每个或各个层的平整度和/或粗糙度;

[0209]

各个层或用于最终的清漆层的表面结构和/或走向和/或光泽度;

[0210]

涂层的层厚度的均匀性;

[0211]

涂层的厚度;

[0212]

涂层的硬度;

[0213]

涂层的化学组分、尤其是交联度和/或溶剂含量;

[0214]

涂层的污染程度;

[0215]

工件表面的反射特性;

[0216]

工件表面的吸收特性;

[0217]

工件表面的放射特性。

[0218]

有利的可以是,在质量检查时仅在工件的根据检验工位中的检验结果为无缺陷的部位处进行质量测量。

[0219]

质量检查的结果优选地被用于尤其以与质量测量是否已经或者没有在一个或多个工件处查明缺陷无关的方式对尤其是一个或多个用于对工件进行处理的处理工位中的一个或多个设备参数进行校正。

[0220]

例如当在质量检查、尤其是质量测量的范围内已经查明由局部过热导致的颜色偏差时,可以在构造为干燥器的处理工位中校正温度走向。即使当查明的颜色偏差位于预先规定的公差内时,对温度走向的校正也可以是有利的,尤其是为了使潜在有问题的瑕疵部位的数量最小化。

[0221]

因此有益的可以是,基于质量测量的结果即使在下述情况下仍对尤其是在一个或多个用于对工件进行处理的处理工位中的一个或多个设备参数进行校正,即一个或多个设备参数位于预先规定的界限值内,其中一个或多个设备参数在时间上的发展中的趋势尤其已经被减缓或抵消。

[0222]

优选地,自动地、尤其是没有用户干预地对一个或多个设备参数进行校正。然而也可以规定,借助控制装置建议设备的用户或操作人员对一个或多个设备参数进行校正,并且当该建议被许可时才执行校正。

[0223]

根据本发明的方法尤其适用于在检验设备中执行。

[0224]

检验设备在此优选地替选或补充于已经描述的检验设备具有:

[0225]

用于自动地查明待检验的工件的一个或多个工件参数的一个或多个检验工位;

[0226]

控制装置,其被配置和构造成,能借助控制装置根据借助一个或多个检验工位查明的至少一个工件参数对工件进行分类。

[0227]

尤其能借助控制装置将检验设备控制成,使得能执行所描述的方法。

[0228]

检验设备优选地具有与方法相关地描述的特征和/或优点中的一个或多个。

[0229]

一个或多个检验工位优选地分别包括一个或多个检验单元。

[0230]

一个或多个检验单元例如可以构造为机器人或包括机器人。

[0231]

一个或多个检验单元同时还可以构成一个或多个处理单元或是其组成部分。

[0232]

尤其地,机器人既可以构成处理单元也可以构成检验单元并且可以同时地或交替地用于对工件进行处理以及检验。

[0233]

检验单元例如可以包括一个或多个传感器,其在此也被称为检验传感器。

[0234]

检验传感器例如是照相机、面传感器、线性传感器和/或点传感器,其中分别设置了对可见光、uv辐射和/或红外线辐射,例如热辐射的探测。

[0235]

检验传感器、但也可以是任何一种另外的传感器例如可以被保护免于加热和/或损伤和/或污物。为此例如可以在检验传感器的壳体或者但也可以在其周围环境中设置空气吹扫部或者其他吹扫部。尤其在压缩空气吹扫部中例如可以将压缩空气管路与数据线和/或用于为相应的检验传感器供电的电线一起在共同的介质通道或电缆通道中被引导。

[0236]

优选地设有多个这种检验传感器。

[0237]

在本发明的设计方案中可以规定,一个或多个检验工位例如可以构造为门架,工件能被引导穿过该门架以对工件进行检验。

[0238]

尤其地,能借助运输装置将一个或多个工件运输穿过一个或多个构造为门架的检验工位。

[0239]

对此替选地可以规定,一个或多个检验工位构造为门架,该门架能行进经过工件以对该工件进行检验。

[0240]

检验设备尤其适用于应用在处理设备中。

[0241]

因此,本发明还涉及一种处理设备,其例如具有处理设备的此前描述的特征和/或优点中的一个或多个。

[0242]

处理设备优选地还包括:

[0243]

用于对工件进行处理的一个或多个处理工位;

[0244]

用于对工件进行检验的检验设备、尤其是根据本发明的检验设备;

[0245]

运输装置,能借助该运输装置将工件朝向检验设备的一个或多个检验工位运输,运输穿过一个或多个检验工位和/或从一个或多个检验工位运离,和/或能借助该运输装置将工件朝向一个或多个处理工位运输、运输穿过一个或多个处理工位和/或从一个或多个处理工位运离。

[0246]

有益的可以是,一个或多个检验工位被集成到处理设备的处理工位和/或再处理工位中。借助处理工位和/或再处理工位的一个或多个处理单元优选地能对相应的工件进行检验,该一个或多个处理单元优选地分别具有一个或多个检验单元。

[0247]

为了尤其在处理设备中制成工件之后和/或在检验分区或检验工位中对工件进行检验之后尽快地评价例如用漆材料改善的工件表面的质量,从而尽可能减少时间和/或财政上的投入和/或损失,提出了,借助自动检验工位在处理(尤其是表面改善)之后测量、消除质量方面的工件参数,并且将由设备参数和/或工件参数得出的结果储存在整个生产链内作为用于工件的专属的终生档案(lebensakte)。

附图说明

[0248]

以下说明书和实施例附图描述了本发明的其他的优选特征和/或优点。

[0249]

在附图中:

[0250]

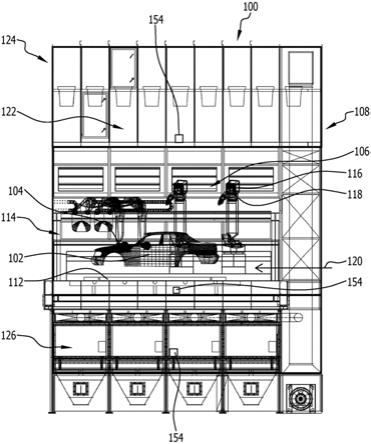

图1示出了用于对工件进行处理的处理设备的构造为涂漆设备的处理工位的示意性竖直纵剖面图;

[0251]

图2示出了处理设备的构造为干燥器的处理工位的示意性立体剖视图;

[0252]

图3示出了图2的干燥器的干燥器模块的示意性立体剖视图;

[0253]

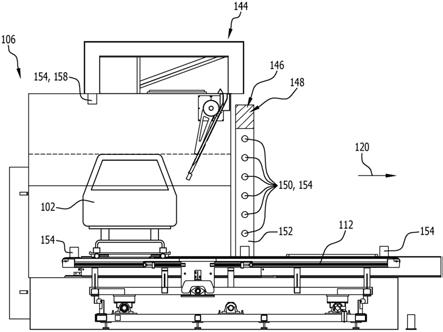

图4示出了处理设备的处理工位的出口闸的示意性竖直纵剖面;

[0254]

图5示出了构造为高温计的传感器的示意性剖视图;

[0255]

图6示出了再处理设备的再处理工位的示意性立体图;

[0256]

图7示出了用于输送工件的车辆的示意性侧视图;

[0257]

图8示出了图7的车辆的示意性立体图;

[0258]

图9示出了用于图解用于对工件进行检验和再处理的方法流程的图表;

[0259]

图10以简化图示出了用于图解方法流程的另一个图表;以及

[0260]

图11示出了用于图解替选的方法流程的另一个图表。

[0261]

相同或功能等效的元件在所有附图中配设有相同的附图标记。

具体实施方式

[0262]

整体以100标记的处理设备的图1至图8所示的实施方式例如用于处理工件102、尤其是车辆车身104。

[0263]

处理设备100尤其用于对工件102进行涂层并且本身包括例如多个处理工位106。

[0264]

尤其地设有一个或多个构造为涂漆设备108的处理工位106,尤其是一个或多个构造为干燥器110的处理单元106与构造为涂漆设备的处理工位相接(参见图1和图2)。

[0265]

处理设备100尤其包括运输装置112,借助其能运输工件102穿过处理设备100。尤其地,借助运输装置112能将工件102从处理工位106运输至下一个处理工位106。

[0266]

构造为涂漆设备108的处理工位106尤其包括涂漆腔114,在其中布置有一个或多个处理单元116、例如涂漆机器人118。

[0267]

工件102尤其能沿运输方向120被运输穿过涂漆腔114。

[0268]

在涂漆腔114之上尤其布置有用于将空气供应至涂漆腔114的空气引导装置124的通风系统122。

[0269]

在涂漆腔114之下优选地布置有用于净化从涂漆腔114中排出的空气的过滤设备126。

[0270]

如尤其从图2和图3中得知,构造为干燥器110的处理工位106尤其包括多个空气引导装置124,其例如分别构造为循环空气模块128并且分别与干燥腔区段130一起形成干燥器110的多个干燥器模块132。

[0271]

干燥腔区段130共同形成干燥器110的干燥腔134。

[0272]

工件102能借助运输装置112沿运输方向120被运输穿过干燥腔134。

[0273]

干燥器110的每个循环空气模块128优选地通过干燥器110的空气引导装置124的分配腔136与相应的配属的干燥腔区段130连接。

[0274]

通过分配腔136可以对在循环空气模块128中调温的空气进行分配、尤其是均匀地进行分配并且将其供应至一个或多个供应装置138、例如进气喷嘴。

[0275]

通过供应装置138将进气导入干燥腔区段130中。

[0276]

排气通过一个或多个排出开口140从相应的干燥腔区段130中被排出,并且例如通过排出通道142被收集和/或被引导返回至循环空气模块128以再次进行调温。

[0277]

如尤其从图4中获悉,在处理工位106的端部处优选地布置有出口闸144。借助这种出口闸144尤其可以通过下述方式优化在处理工位106中存在的气氛,即使得从相应的处理腔中移除工件102而产生的干扰最小化。

[0278]

如果工件102现在已经在涂漆设备108中被涂漆并且在干燥器110中被干燥,则该工件例如在干燥器110之后被供应至(未示出的)手动检验工位。在该检验工位处例如通过受过相关培训的人员核验,工件102是否满足必要的质量标准。例如核验被施加的漆是否具有预先规定的颜色以及是否没有污物和其他漆瑕疵。

[0279]

当识别到瑕疵时,该瑕疵可以例如手动地通过抛光被排除。

[0280]

然而有利的可以是,自动地对工件102进行瑕疵检验和/或再处理。

[0281]

如尤其从图4中获悉,处理设备100为此优选地包括检验工位146,该检验工位尤其是自动检验工位146。

[0282]

检验工位146例如可以构造为门架148,工件能被引导穿过该门架以对工件102进行检验。

[0283]

对此替选地可以将检验工位146布置在单独的检验腔或检验区域中,借助运输装置112能将工件102运输至该检验腔或检验区域。

[0284]

在各种可考虑的实施方式中,检验工位146优选地包括一个或多个检验单元150,该检验单元尤其布置在一个或多个接纳装置152处。

[0285]

检验单元150在此可以永久地布置在相应的接纳装置152处。对此替选地或补充地可以规定,一个或多个检验单元150是可移动的和/或可便携的并且仅能暂时地布置在相应的接纳装置152处。

[0286]

尤其地,检验单元150是或包括一个或多个传感器154。

[0287]

处理设备100还包括以独立于检验工位146和/或与检验工位146协作的方式工作的传感器154。

[0288]

优选地,所有传感器154用于检测工件参数和/或设备参数。

[0289]

工件参数在此是涉及相应的待处理的工件102的参数。

[0290]

测量温度的传感器154、例如高温计156(参见图5)例如可以检测工件温度并且进而查明工件参数。

[0291]

此外,例如可以借助一个或多个构造为温度计的传感器154来检测设备温度和/或空气温度。尤其地,这种温度是例如在构造为干燥器110的处理工位106中的构造为接触温度传感器158的传感器154检测的。借助这种接触温度传感器158尤其可以简单地查明绕流接触温度传感器158的空气的温度。

[0292]

尤其地在涂漆设备108和/或干燥器110中优选地稳固地安装传感器154。

[0293]

传感器154在此检测尤其是通风系统122中的空气温度、过滤设备126中的空气温度和/或涂漆腔114中的空气温度。

[0294]

此外,在涂漆腔114中例如可以设有高温计156,以便以无接触的方式查明工件102的工件温度。

[0295]

在干燥器110中例如可以将稳固安装的传感器154布置在循环空气模块128、分配腔136和/或干燥腔134中。还可以将传感器154例如设置在排出通道142中。

[0296]

有益地可以是,尤其在处理工位106的底部160中布置有一个或多个传感器154。

[0297]

一个或多个传感器154在此例如可以构造为高温计156并且可以尤其以无接触的方式检测工件102的下侧处的工件温度。

[0298]

尤其为了避免污物和/或为了避免在高温计156的高温计测量单元162处的过高的温度,例如从图5中示例性地获悉,可以将高温计测量单元162布置和/或接纳在例如构造为套筒166的壳体164中。

[0299]

高温计测量单元162在此尤其支承在,例如拧入和/或借助防松螺母170固定在壳体164的接纳部168处。

[0300]

壳体164在壳体的朝向相应的处理工位106的处理腔的端部处优选地具有窗口元件172,借助该窗口元件针对相应的处理腔中的气氛保护高温计测量单元162。

[0301]

窗口元件172例如由硫化锌(zns)构成并且因此能实现尤其是下述波长范围的穿透性,该波长范围尤其包括紫外线辐射、可见光和红外线辐射。

[0302]

窗口元件172例如借助高温计156的保持元件174被保持在壳体164的窗口支架176处。

[0303]

保持元件174例如是用于固定、尤其是夹紧窗口元件172的保持环178。

[0304]

替选或补充于窗口元件172,高温计156还可以具有(未示出的)覆盖部。只有当应借助高温计测量单元162进行测量时,该覆盖部才尤其构造为可移动的并且优选地才被打开。借助这种覆盖部优选地还可以高效地保护高温计测量单元162。

[0305]

此外可以设有壳体164的(未示出的)(空气)吹扫部和/或高温计156的(未示出的)周围环境,以便尤其针对加热和/或污物保护高温计测量单元162和/或窗口元件172。

[0306]

前面提到的传感器154以及提到的其位置优选地能实现全面的数据收集,该数据收集尤其能推断出对工件102的处理结果。

[0307]

尤其借助检验工位146优选地能识别和定位在工件102的处理过的表面中或处的瑕疵。这一点能实现工件102的自动的再处理,以去除工件102的缺陷。

[0308]

如尤其从图6中获悉,处理设备100因此优选地包括再处理工位180,其同样构成处理设备100的处理工位106。

[0309]

再处理工位180优选地包括一个或多个处理单元116。

[0310]

一个或多个处理单元116例如构造为涂漆机器人118。

[0311]

一个或多个处理单元118例如构造为抛光机器人182。

[0312]

一个或多个处理单元116例如还构造为检验单元150。

[0313]

尤其地,所有处理单元116是能实现工件102的处理,尤其是抛光和/或涂漆、和/或检验的机器人。

[0314]

机器人在此尤其可以具有(未详细示出的)可替换头,从而借助同一个机器人可以选择性地对工件102进行处理,例如进行涂漆过程和/或抛光过程和/或检验。

[0315]

尤其在使用借助检验工位146获得工件参数的情况下,尤其借助处理设备100的

(未示出的)控制装置来操控再处理工位180、尤其是一个或多个处理单元116。

[0316]

尤其由检验工位146将在工件102处的缺陷、例如污点的位置和/或规模和/或类型转交到一个或多个处理单元116。

[0317]

当已经由检验工位146识别为有缺陷的工件102自动地被供应至再处理工位180时,工件102由此也可以自动地被再处理。

[0318]

尤其优选地无需用户干预以将工件102置于无缺陷的状态中。

[0319]

由于优选地不必对每个工件102进行再处理,所以运输装置112优选地在干燥器110之后是基于车辆的运输装置112。

[0320]

这种运输装置本身尤其包括多个车辆184,其尤其构造为自行式的输送车辆并且能以独立于彼此的方式自主地行进。

[0321]

车辆184在此尤其能在车间地面或其他地面自由地行进。

[0322]

尤其借助适配器装置186在车辆184处将工件102布置在车辆的一个或多个接纳元件188处。

[0323]

借助车辆184可以将工件102尤其是根据需要供应至再处理工位180的转交工位190并且在该处例如转交给工位运输装置192。

[0324]

然后车辆184可以用于其他的输送任务,与此同时借助工位运输装置192将相应的工件102带入再处理工位180的处理腔中、引导穿过处理腔和/或从处理腔中被引出。

[0325]

在尤其是其他的转交工位190处优选地可以由工位运输装置192再次将被再处理的工件102转交到运输装置112、例如车辆184上。

[0326]

如从图6中获悉,再处理工位180优选地本身包括一个或多个检验工位146或与一个或多个检验工位146邻接。

[0327]

由此在出口闸144处的检验工位146可以是可有可无的。

[0328]

由此还可以可选地直接在再处理工位180中进行再处理之后借助检验工位146再次进行检验。

[0329]

通过在处理设备100中设有大量传感器154和一个或多个检验工位146,可以优选地以高的自动化程度运行处理设备100并且优选地可以实现高度精确的缺陷检测和/或自动的缺陷消除。

[0330]

如示例性地从图9中获悉,可以在处理设备100的运行方式中尤其规定:

[0331]

1.所有工件102在处理工位106之后驶入自动的瑕疵检验中(检验工位146);

[0332]

2.接下来将以确定方式选择的(例如每两个)工件102带引至质量测量(质量检查工位194)。例如根据色调、工件型号、工件类型、工艺或其他的信息对工件102进行选择。

[0333]

a.在此例如测量:层厚度、结构和色调,并且仅在没有显现出瑕疵的部位处进行测量(根据检验工位146的数据进行评价)

[0334]

b.该测量并不总是根据相同的模式进行,而是优选地根据工艺技术、尤其是根据需要来控制。

[0335]

3.在自动再处理工位180中排除此前识别的瑕疵。不具有瑕疵或已经在先前的工位(146和/或194)中被查明为“次品”或现场修理工件102的工件102将被直接运输至手动再处理工位196。

[0336]

4.在其他的检验工位146中对来自自动再处理工位180的工件102再次对瑕疵进行

检验,可能甚至是与此前的一样。再次进行的“检验”示出了,瑕疵是否已经被消除或甚至是否出现了新的瑕疵。如果还有瑕疵存在,则工件102将被带引返回至自动再处理工位180。

[0337]

5.所有工件102被运输至手动工作场所(尤其是手动再处理工位196)并且专门进行检验,必要时也进行再处理。对较小的瑕疵直接进行加工,在较大的瑕疵的情况下则将工件102转运至现场修理工位(spot

‑

repair

‑

station)199。

[0338]

6.接下来将工件102运输至仓库198(必要时高架仓库)。

[0339]

工位146、194、180、196、199例如可以被分别实施为箱或单工作场所(einzelplatz)。尤其可以用车辆184运进、存放和/或运离工件102。

[0340]

如在图9中看到的,在多个部位处通过下一个工艺步骤进行判定。为此为了做出判定优选地考虑数据库202中的数据(工件参数、设备参数、运行结果参数):

[0341]

·

判定i

‑

对于质量测量?:

[0342]

布置在检验工位146之后,进行判定,是否将工件102带引至质量测量或判定范围ii。

[0343]

将以下工件102带引至质量测量:

[0344]

○

对x抽检

‑

可以由制造者进行判定

[0345]

○

基于来自工件专属的数据项、原结构、方法技术、工艺技术或颜色混合腔的信息(其在图9中示为输入206)

[0346]

○

在工艺中具有干扰或偏差的工件

[0347]

○

在其中已经施用了新的色调的工件102

[0348]

○

新的工件

[0349]

○

被标记的工件102、即在工艺流程(例如原结构车间或涂漆车间)中出于不同的原因针对检验已经被标记的工件102。由此工件不必被费力地跟踪。在标记时,工人已经告知了下述可能性,即工件的哪个部分应当被更精确地检验。同样也记录了在该处已经对工件102进行标记的工艺步骤。

[0350]

如果不满足该标准中的任何一项,则进行判定ii

[0351]

·

判定ii

‑

对于再处理?:

[0352]

布置在质量检查工位194之后和判定i之后,进行判定,是否将工件102带引至自动再处理工位180、尤其是自动研磨和抛光,或带引至判定iii。

[0353]

将以下工件102带引至自动再处理工位180,尤其是自动研磨和抛光:

[0354]

○

显现出可以被研磨或抛光的瑕疵的工件

[0355]

如果不满足该标准中的任何一项,则进行判定iii

[0356]

·

判定iii

‑

工件合格?

[0357]

布置在第二瑕疵检验(检验工位146)之后,进行判定,是否将相应的工件102带引至手动工作场所(手动再处理工位196)或者带引至判定iv。

[0358]

将以下工件102带引至手动再处理工位196:

[0359]

○

在第二瑕疵检验(检验工位146)之后被评价为合格的工件102。

[0360]

○

所有瑕疵部位可以被成功地加工

[0361]

如果不满足该标准中的任何一项,则进行判定iv

[0362]

·

判定iv

‑

通过量>x?

[0363]

布置在判定iii之后,进行判定,是否将工件带引至手动再处理工位196或自动再处理工位180、尤其是自动研磨和抛光。

[0364]

将以下满足所有标准的工件102带引至手动再处理工位196:

[0365]

○

还是有瑕疵的工件102

[0366]

○

已经对各个瑕疵部位加工至少x次

[0367]

如果不满足所有所述标准,则将工件102在自动再处理工位180中再次进行再加工。

[0368]

·

其他或替选的判定iii:

[0369]

布置在第二瑕疵检验(检验工位146)和判定ii之后,进行判定,是否将工件102带引至手动工作场所(手动再处理工位196)或带引至判定iv。

[0370]

将以下工件102带引至手动工作场所:

[0371]

○

最初所有工件

[0372]

○

不能完全查找瑕疵的工件102

[0373]

○

属于新型号的、具有新颜色或已经试用的其他特征的工件102

[0374]

○

在瑕疵检验2之后的有瑕疵的工件102

[0375]

○

对x抽检

‑

可以由制造者进行判定

[0376]

○

当不能通过自动研磨或抛光修补瑕疵时,在瑕疵检验1之后的有瑕疵的工件102

[0377]

○

由操作者选择的工件102

[0378]

○

显现出工艺、原结构、方法技术或其他方面的异常的工件102

[0379]

如果不满足该标准中的任一项,则进行判定v

[0380]

·

判定v:

[0381]

布置在手动工作场所(手动再处理工位196)和判定iv之后,进行判定,是否将工件102带引至仓库198或判定vi。

[0382]

将以下工件102带引至仓库198

[0383]

○

合格的工件102

[0384]

·

判定vi:

[0385]

布置在判定v之后,进行判定,是否将工件102运输至现场修理工位199或视为次品200。在后一种情况下,工件102可以作为提到的第二分流进行申报并且必要时同样被带引到仓库198中。

[0386]

将以下工件带引至现场修理工位199:

[0387]

○

当不能自动并且不能被手动抛光掉瑕疵时,在瑕疵检验1(检验工位146)之后的有瑕疵的工件102

[0388]

○

在手动工作场所之后的有瑕疵的工件102

[0389]

○

具有仅存在少量工件102处并且尚可被校准的瑕疵的工件102。

[0390]

根据上面描述的判定范围得出针对工件102的不同的移动可能性,其在图10中被再次示出。当对检验工位146进行合并时,根据图11得出移动可能性。

[0391]

优选实施方式如下:

[0392]

1.一种用于对工件(102)、尤其是车辆车身(104)进行检验的方法,其中该方法包括:

[0393]

查明待检验的工件(102)的一个或多个工件参数和/或用于对待检验的工件(102)进行处理的处理设备(100)的一个或多个设备参数;

[0394]

对一个或多个工件参数和/或一个或多个设备参数进行整理和/或汇编,其中为每个工件(102)建立工件专属的数据项。

[0395]

2.根据实施方式1所述的方法,其特征在于,借助数据项单独为每个工件(102)或共同地为多个工件(102)确定,对相应的一个工件(102)或多个工件(102)进行的处理是否已经导致或将导致处于预先规定的质量标准内的处理结果。

[0396]

3.根据实施方式2所述的方法,其特征在于,在对相应的一个工件(102)或多个工件(102)进行处理之前、在对相应的一个工件(102)或多个工件(102)进行处理期间和/或在对相应的一个工件(102)或多个工件(102)进行处理之后进行确定。

[0397]

4.根据实施方式1至3中任一项所述的方法,其特征在于,以下参数中的一个或多个被设为工件参数:

[0398]

点测量的工件温度;

[0399]

面测量的和/或平均的工件温度或工件温度分布;

[0400]

尤其是借助构造为风速计的传感器测量的点速度、尤其是在工件处和/或围绕工件的空气的流动速度;

[0401]

工件表面的测量的反射特性;

[0402]

工件表面的测量的吸收特性;

[0403]

工件表面的测量的放射特性;

[0404]

基于模拟查明的点工件温度;

[0405]

在工件(102)处的基于模拟查明的温度分布;

[0406]

关于相应的工件(102)的类型和/或型号的信息;

[0407]

关于物理的和/或生产技术的工件特征码的信息;

[0408]

单独的工件识别码;

[0409]

关于相应的工件(102)的在处理之前的制造和/或加工的信息;

[0410]

关于相应的工件(102)的在处理之后的再处理和/或继续加工的信息。

[0411]

5.根据实施方式1至4中任一项所述的方法,其特征在于,将以下参数中的一个或多个设为设备参数:

[0412]

在一个或多个处理工位(106)中总体测量的温度和/或测量的在时间和/或空间上的温度分布;

[0413]

一个或多个处理工位(106)的一个或多个空气引导装置(124)的一个或多个运行参数;

[0414]

一个或多个处理工位(106)的一个或多个运输装置(112)的一个或多个运行参数;

[0415]

一个或多个处理工位(106)的一个或多个处理单元(116)的一个或多个运行参数;

[0416]

用于从空气流和/或用于工件处理的处理介质中移除污物的一个或多个过滤设备(126)和/或净化设备的一个或多个运行参数。

[0417]

6.根据实施方式1至5中任一项所述的方法,其特征在于,为了建立工件专属的数据项考虑关联数据,其在a)一个或多个工件参数和/或一个或多个设备参数与b)一个或多个处理结果参数之间建立关联。

[0418]

7.根据实施方式6所述的方法,其特征在于,将模拟数据和/或模拟函数用作关联数据或用于查明关联数据,借助其基于一个或多个工件参数和/或一个或多个设备参数计算出一个或多个处理参数和/或一个或多个处理结果参数。

[0419]

8.根据实施方式1至7中任一项所述的方法,其特征在于,借助一个或多个传感器(154)在执行处理期间和/或之后查明一个或多个被感测的处理结果参数,并且将一个或多个被感测的处理结果参数与一个或多个预先规定的和/或模拟的处理结果参数进行比较,其中尤其获得质量参数,其反映了,对相应的工件(102)进行的处理是否满足一个或多个质量标准。

[0420]

9.根据实施方式6至8中任一项所述的方法,其特征在于,将以下参数中的一个或多个设为处理结果参数:

[0421]

涂层的厚度;

[0422]

涂层和/或基底表面的品质,特别是涂层、尤其是每个或各个层的平整度和/或粗糙度;

[0423]

涂层的层厚度的均匀性;

[0424]

涂层的色调和/或亮度和/或色彩量度“颜色匹配”;

[0425]

涂层的硬度;

[0426]

涂层的化学组分、尤其是交联度和/或溶剂含量;

[0427]

涂层的污染程度;

[0428]

在执行处理期间和/或之后的工件(102)的温度的在空间上的分布和/或在时间上的走向;

[0429]

通过在工件(102)处进行的处理而产生的局部的温度最大值和/或温度最小值的位置;

[0430]

关于在相应的工件(102)处的测量的、模拟的和/或预估的瑕疵部位或其他质量缺陷的信息、尤其是涂层瑕疵的位置和/或规模。

[0431]

10.根据实施方式1至9中任一项所述的方法,其特征在于,对工件专属的数据项补充了:

[0432]

工件专属的被感测的一个或多个处理结果参数;

[0433]

工件专属的预先规定的一个或多个处理结果参数;

[0434]

工件专属的模拟的一个或多个处理结果参数;

[0435]

一个或多个质量参数。

[0436]

11.根据实施方式1至10中任一项所述的方法,其特征在于,将多个工件(102)的数据项进行彼此比较、关联和/或合并,其中获得工艺数据项,其尤其反映了一个或多个设备参数、一个或多个工件参数和/或一个或多个处理结果参数的在时间上的发展。

[0437]

12.根据实施方式11所述的方法,其特征在于,尤其借助数据挖掘方法和/或深度学习方法对工艺数据项进行分析,以便推断出在工件(102)处的查明的和/或待预估的质量缺陷的可能的源头和/或原因。

[0438]

13.根据实施方式1至12中任一项所述的方法,其特征在于,根据一个或多个工件专属的数据项和/或根据从多个工件专属的数据项中获得的工艺数据项,在一个或多个设备参数方面对用于处理工件(102)的处理设备(100)、尤其是处理设备(100)的一个或多个

处理工位(106)进行控制和/或调整。

[0439]

14.根据实施方式1至13中任一项所述的方法,其特征在于,根据一个或多个工件专属的数据项和/或根据从多个工件专属的数据项中获得的工艺数据项对运输装置(112)进行控制和/或调整,尤其是为了改变和/或选出运输路径,沿着该运输路径尤其是为了对相应的工件(102)进行处理而运输该工件。

[0440]

15.根据实施方式1至14中任一项所述的方法,其特征在于,在一个或多个处理工位(106)中执行一个或多个处理步骤之后根据相应的工件专属的数据项的内容将工件(102)供应至一个或多个再处理工位(180)。

[0441]

16.根据实施方式15所述的方法,其特征在于,再处理工位(180)是自动处理工位(106),并且在其中尤其自动地对工件(102)的本身存储在相应的工件专属的数据项中的瑕疵部位或具有其他质量缺陷的区域进行再加工。

[0442]

17.根据实施方式15或16所述的方法,其特征在于,工件(102)的工件专属的数据项在再处理期间和/或之后被变更和/或补充了:尤其是工件参数,其涉及再处理的执行;和/或设备参数,其涉及一个或多个再处理工位(180);和/或处理结果参数,其基于所述再处理以处理专属的和/或工件专属的方式得出。

[0443]

18.根据实施方式15至17中任一项所述的方法,其特征在于,在执行一个或多个再处理步骤之后根据相应的工件专属的数据项的变更的和/或补充的内容将工件(102)供应至一个或多个其他的再处理工位(180)。

[0444]

19.一种用于对工件(102)、尤其是车辆车身(104)进行检验的检验设备,其中检验设备包括:

[0445]

用于查明待检验的工件(102)的一个或多个工件参数和/或用于对待检验的工件(102)进行处理的处理设备(100)的一个或多个设备参数的检验工位(146);

[0446]

控制装置,其被配置和构造成,借助控制装置基于一个或多个工件参数和/或基于一个或多个设备参数针对每个工件(102)尤其是依照根据实施方式1至18中任一项所述的方法能能建立工件专属的数据项。

[0447]

20.一种用于对工件(102)进行处理的、尤其是用于对车辆车身(104)进行处理的处理设备(100),其中处理设备(100)包括:

[0448]

用于对工件(102)进行处理的一个或多个处理工位(106);

[0449]

用于对工件(102)进行检验的检验设备、尤其是根据实施方式19所述的检验设备;

[0450]

运输装置(112),能借助所述运输装置将工件(102)朝向检验设备的一个或多个检验工位(146)运输、运输穿过一个或多个检验工位(146)和/或从一个或多个检验工位(146)运离,和/或能借助所述运输装置将工件(102)朝向一个或多个处理工位(106)运输、运输穿过一个或多个处理工位(106)和/或从一个或多个处理工位(106)运离。

[0451]

21.一种用于对工件(102)进行检验的方法、尤其是根据实施方式1至18中任一项所述的方法,其中方法包括:

[0452]

借助自动检验工位(146)查明待检验的工件(102)的一个或多个工件参数;

[0453]

根据借助检验工位(146)查明的工件参数中的至少一个对工件(102)进行分类。

[0454]

22.根据实施方式21所述的方法,其特征在于,对在其中已经借助检验工位(146)查明一个或多个被归类为有缺陷的或者导致了工件(102)处的缺陷的工件参数的工件

(102)进行再处理。

[0455]

23.根据实施方式21或22所述的方法,其特征在于,当所有借助检验工位(146)查明的工件参数被归类为无缺陷的并且不导致工件(102)处的缺陷时,工件(102)不经受再处理。

[0456]

24.根据实施方式21至23中任一项所述的方法,其特征在于,一个或多个工件(102)在检验工位(146)之后被供应至质量检查工位(194)。

[0457]

25.根据实施方式24所述的方法,其特征在于,被供应至质量检查工位(194)的工件(102)是从所有被制造的和/或被处理的工件(102)中选出的,并且仅这些工件(102)经受质量检查。

[0458]

26.根据实施方式25所述的方法,其特征在于,基于测量的和/或计算的和/或模拟的工件参数、和/或基于测量的和/或计算的和/或模拟的处理结果参数、尤其是基于以下参数中的一个或多个选出待供应至质量检查工位(194)的工件(102):

[0459]

涂层的色调和/或亮度和/或色彩量度“颜色匹配”和/或走向和/或光泽度;

[0460]

涂层和/或基底表面的品质,特别是涂层、尤其每个或各个层的平整度和/或粗糙度;

[0461]

涂层的层厚度的均匀性;

[0462]

涂层的厚度;

[0463]

涂层的硬度;

[0464]

涂层的化学组分、尤其是交联度和/或溶剂含量;

[0465]

关于相应的工件(102)的类型和/或型号的信息;

[0466]

关于物理和/或生产技术的工件特征码的信息;

[0467]

单独的工件识别码;

[0468]

关于相应的工件(102)的在处理之前的制造和/或加工的信息;

[0469]

关于相应的工件(102)的在处理之后的再处理和/或继续加工的信息;

[0470]

关于在相应的工件(102)处的测量的、模拟的和/或预估的瑕疵部位或其他质量缺陷的信息、尤其是涂层瑕疵的位置和/或规模。

[0471]

27.根据实施方式24至26中任一项所述的方法,其特征在于,在质量检查中对以下参数中的一个或多个进行测量:

[0472]

涂层的色调和/或亮度和/或色彩量度“颜色匹配”和/或走向和/或光泽度;

[0473]

涂层和/或基底表面的品质,特别是涂层、尤其每个或各个层的平整度和/或粗糙度;

[0474]

涂层的层厚度的均匀性;

[0475]

涂层的厚度;

[0476]

涂层的硬度;

[0477]

涂层的化学组分、尤其是交联度和/或溶剂含量;

[0478]

涂层的污染程度;

[0479]

工件表面的反射特性;

[0480]

工件表面的吸收特性;

[0481]

工件表面的放射特性。

[0482]

28.根据实施方式24至27中任一项所述的方法,其特征在于,在质量检查时仅在工件(102)的、根据在检验工位(146)中的检验结果无缺陷的部位处进行质量测量。

[0483]

29.根据实施方式24至28中任一项所述的方法,其特征在于,质量测量的结果被用于对尤其是在一个或多个用于对工件(102)进行处理的处理工位(106)中的一个或多个设备参数进行校正。

[0484]

30.根据实施方式24至29中任一项所述的方法,其特征在于,基于质量测量的结果即使在下述情况下仍对尤其是在一个或多个用于对工件(102)进行处理的处理工位(106)中的一个或多个设备参数进行校正,即一个或多个设备参数位于预先规定的界限值之内,其中一个或多个设备参数的在时间上的发展中的趋势尤其已经被减缓或抵消。

[0485]

31.一种用于对工件(102)进行检验的检验设备、尤其是根据实施方式19所述的检验设备,其中检验设备包括:

[0486]

用于自动地查明待检验的工件(102)的一个或多个工件参数的一个或多个检验工位(146);

[0487]

控制装置,其被配置和构造成,能借助控制装置根据借助一个或多个检验工位(146)查明的至少一个工件参数尤其是根据实施方式21至30中任一项所述的方法对工件(102)进行分类。

[0488]

32.根据实施方式31所述的检验设备,其特征在于,一个或多个检验工位(146)分别包括一个或多个检验单元(150),其构造为机器人或包括机器人。

[0489]

33.根据实施方式31或32所述的检验设备,其特征在于,一个或多个检验工位(146)构造为门架(148),工件(102)能被运输穿过该门架以对工件进行检验。

[0490]

34.一种用于对工件(102)进行处理的、尤其用于对车辆车身(104)进行处理的处理设备(100),其中处理设备(100)包括:

[0491]

用于对工件(102)进行处理的一个或多个处理工位(106);

[0492]

用于对工件(102)进行检验的检验设备、尤其是根据实施方式19或31至33中任一项所述的检验设备;

[0493]

运输装置(112),能借助该运输装置将工件(102)朝向检验设备的一个或多个检验工位(146)运输、运输穿过一个或多个检验工位(146)和/或从一个或多个检验工位(146)运离,和/或能借助该运输装置将工件(102)朝向一个或多个处理工位(106)运输、运输穿过一个或多个处理工位(106)和/或从一个或多个处理工位(106)运离。

[0494]

35.根据实施方式34所述的处理设备(100),其特征在于,一个或多个检验工位(146)被集成到处理设备(100)的处理工位(106)中和/或再处理工位(180)中,并且借助处理工位(106)和/或再处理工位(180)的一个或多个处理单元(116)能对相应的工件(102)进行检验,所述一个或多个处理单元分别具有一个或多个检验单元(150)。

[0495]

36.一种用于对工件(102)进行检验的、尤其是根据实施方式19和31至33中任一项所述的检验设备,其中检验设备包括:

[0496]

分别具有一个或多个检验单元(150)的一个或多个检验工位(146)。

[0497]

37.根据实施方式36所述的检验设备,其特征在于,一个或多个检验工位(146)分别构成或包括一个或多个用于可便携的和/或可移动的检验单元(150)的、用于暂时接纳该检验单元的接纳装置(152)。

[0498]

38.根据实施方式36或37所述的检验设备,其特征在于,一个或多个检验工位(146)分别具有一个或多个稳固地安装的检验单元(150)。

[0499]

39.根据实施方式36至38中任一项所述的检验设备,其特征在于,一个或多个检验工位(146)构造为门架(148),工件(102)能被引导穿过该门架以对工件进行检验。

[0500]

40.根据实施方式36至39中任一项所述的检验设备,其特征在于,一个或多个检验工位(146)构造为门架(148),该门架能行进经过工件(102)以对该工件进行检验。

[0501]

41.根据实施方式39或40所述的检验设备,其特征在于,一个或多个构造为门架(148)的检验工位(146)集成到处理设备(100)的闸、尤其是出口闸(144)中或构成闸,在该处尤其是为了避免测量瑕疵能用吹扫介质、例如新鲜空气对相应的检验工位(146)的检验区域进行吹扫。

[0502]

42.根据实施方式36至41中任一项所述的检验设备,其特征在于,一个或多个检验单元(150)布置在用于对工件(102)进行处理的处理工位(106)中和/或处理单元(116)处。

[0503]

43.根据实施方式36至42中任一项所述的检验设备,其特征在于,一个或多个检验单元(150)集成到处理工位(106)的底部、壁部和/或顶部中。

[0504]

44.根据实施方式36至43中任一项所述的检验设备,其特征在于,一个或多个检验单元(150)布置在机器人处,例如研磨机器人、涂漆机器人(118)和/或抛光机器人(182)处。

[0505]

45.根据实施方式44所述的检验设备,其特征在于,工件(102)同时地借助一个或多个检验单元(150)能进行检验并且借助机器人能进行处理,尤其是能研磨、能涂漆和/或能抛光。

[0506]

46.根据实施方式44所述的检验设备,其特征在于,机器人具有更换装置和/或旋转装置,借助其尤其是为了选择性地对工件(102)进行研磨、抛光、涂漆和/或检验能选择性地将研磨单元和/或抛光单元和/或涂漆单元和/或一个或多个检验单元对准工件(102)。

[0507]

47.根据实施方式36至46中任一项所述的检验设备,其特征在于,一个或多个检验单元(146)构造为高温计(156)或包括一个或多个高温计(156)。

[0508]

48.根据实施方式36至47中任一项所述的检验设备,其特征在于,一个或多个检验单元(146)具有覆盖部,借助该覆盖部尤其在对工件(102)进行处理期间能覆盖相应的检验单元(146),其中尤其自动地、例如电机驱动地选择性地能将覆盖部带入打开姿态和关闭姿态中。

[0509]

49.根据实施方式36至48中任一项所述的检验设备,其特征在于,检验设备包括吹扫装置、尤其是压缩空气装置,借助其能用吹扫介质加载工件(102)的要借助检验单元检测的测量区域并且优选地能去除污物。

[0510]

50.根据实施方式49所述的检验设备,其特征在于,吹扫装置布置在机器人,例如研磨机器人、涂漆机器人(118)和/或抛光机器人(182)处并且能借助机器人对准工件(102)的待检测的测量区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。