一种diels

‑

alder反应制备低电导率石墨烯/聚氨酯复合涂料的方法

技术领域

1.本发明属于溶剂涂料技术领域,具体涉及一种diels

‑

alder反应制备低电导率石墨烯/聚氨酯复合涂料的方法。

背景技术:

2.聚氨酯涂料具有较高的光泽和饱满度,优异的附着力,优良的耐化学品性,易于施工和常温固化。通常,聚氨酯涂料常作为各类涂料的面漆或底漆。但是,当聚氨酯涂料作为面漆,其硬度有待提升;当作为底漆,由于固化过程中常常出现气泡和缩孔等缺陷,这将造成聚氨酯涂料的阻隔性能不佳。为此,需要对纯聚氨酯进行改性以克服这些缺点。近些年,具有二维蜂窝状结构的石墨烯,因其超高的拉伸强度与模量,超大的比表面积,完美的抗渗透性,稳定的化学惰性和热稳定性,优异的导电性和导热性等,常常以填料的形式嵌入聚合物涂层中以改善涂料的各项性能。但是石墨烯由于其易于团聚的趋势难以均匀地分散在涂料树脂基体中。此外,石墨烯优异的导电性和化学稳定性将使其作为防腐填料时,在腐蚀性环境中将与金属基底形成腐蚀原电池从而造成加速腐蚀。因此嵌入石墨烯的复合涂层常常只能提供短期的腐蚀防护,而无法提供长期有效的防腐作用。

3.为了改善石墨烯的分散性并抑制石墨烯的腐蚀促进活性,需要对石墨烯进行改性。而现有的改性,一般是只针对提升石墨烯的分散性或只针对抑制石墨烯的腐蚀促进活性。此外,各类改性方式复杂程度相差很大。

4.因此,提供一种操作简单,且能够同时改善石墨烯分散性和抑制石墨烯腐蚀促进活性的通用方法,是本领域研究人员亟待解决的问题。

技术实现要素:

5.本发明针对聚氨酯涂料的硬度不佳,阻隔性不足等缺点进行改性,提供了一种diels

‑

alder反应制备低电导率石墨烯/聚氨酯复合涂料的方法。本发明是以马来酰亚胺为亲二烯体,石墨烯为二烯体,通过干法高能球磨,将膨胀石墨剥离为石墨烯的同时,将马来酰亚胺通过diels

‑

alder反应键合至石墨烯的边缘和基面上。被马来酰亚胺键合的低电导率石墨烯可以通过马来酰亚胺上的氨基均匀分散在聚氨酯涂料中,并与聚氨酯树脂基体进行交联,利用球磨石墨烯优异的机械性能提升复合涂层的表面硬度。此外,由于马来酰亚胺的键合,使得石墨烯表面碳原子键型结构发生变化,原本孤立的π电子成对,无法为导电提供π电子,致使电导率显著降低,从而有效抑制石墨烯的腐蚀促进作用。通过低电导率石墨烯的优异阻隔性能和通过二级交联增大的涂层致密性的协同作用,显著增强了复合涂层的阻隔性能。

6.为实现上述目的,本发明采用如下技术方案:以马来酰亚胺为亲二烯体,石墨烯为二烯体,通过干法高能球磨,将膨胀石墨剥离为石墨烯的同时,将马来酰亚胺通过diels

‑

alder反应键合至石墨烯的边缘和基面上。然后

将马来酰亚胺改性的低电导率石墨烯掺混至聚氨酯涂料中,马来酰亚胺上的氨基基团将同聚氨酯涂料中的异氰酸酯基发生反应,使得低电导率石墨烯均匀稳定地分散在聚氨酯涂料中,制得diels

‑

alder反应制备低电导率石墨烯/聚氨酯复合涂料。

7.所述的diels

‑

alder反应制备低电导率石墨烯/聚氨酯复合涂料的制备方法,具体包括以下步骤:步骤s1:通过diels

‑

alder反应制备低电导率石墨烯:步骤s11:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨;步骤s12:通过玛瑙研钵将5g马来酰亚胺充分研磨细碎;步骤s13:在烧杯中加入以充分研磨的马来酰亚胺和膨胀石墨烯,加入大型磁子,在磁力搅拌器上以无溶剂的状态高速搅拌3h,使马来酰亚胺和膨胀石墨充分分散混合;步骤s14:将充分分散混合后的马来酰亚胺和膨胀石墨混合物加入行星球磨机中,并加入氧化锆研磨球,并连续研磨72h;步骤s15:研磨结束后,将混合物用四氢呋喃充分洗涤,并通过离心分离产物,最后通过冷冻干燥得到通过diels

‑

alder反应制备的低电导率石墨烯;步骤s2:diels

‑

alder反应制备的低电导率石墨烯/聚氨酯复合涂料的制备:步骤s21:取乙酸丁酯和聚氨酯树脂,充分搅拌20min至聚氨酯树脂完全分散;步骤s22:再加入diels

‑

alder反应制备的低电导率石墨烯,搅拌30min后超声30min至低电导率石墨烯分散均匀;步骤s23:再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除,得到低电导率石墨烯/聚氨酯复合涂料;步骤s24:将低电导率石墨烯/聚氨酯复合涂料用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

8.步骤s13所述的马来酰亚胺和膨胀石墨质量比为1:2。

9.步骤s14所述氧化锆研磨球具体为:加入10g,5g,3g,0.5g的氧化锆研磨球,数量比为4:8:32:400。

10.步骤s14中所述研磨具体条件是球磨罐在自转转速为250rpm,公转速度为500rpm。

11.步骤s21所述的乙酸丁酯与聚氨酯树脂(古象漆685清漆)质量比为1:2。

12.步骤s22所述的diels

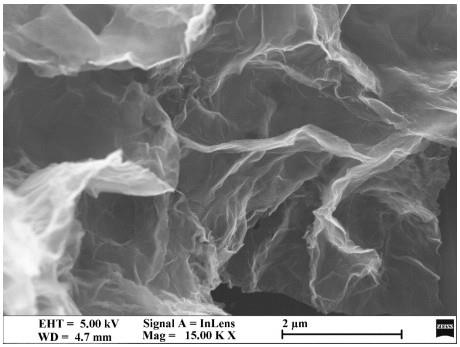

‑

alder反应制备的低电导率石墨烯添加量:0

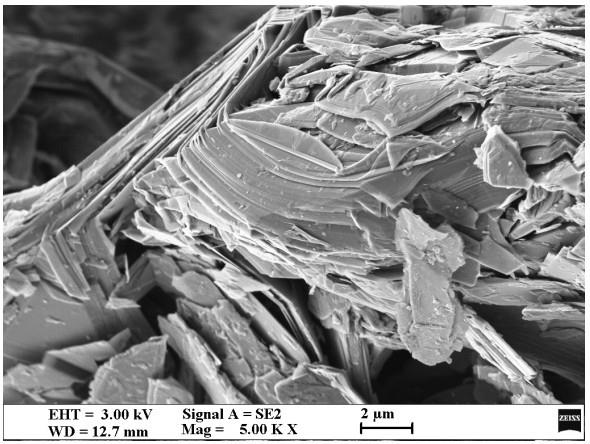

‑

100mg。

13.步骤s23所述的聚氨酯树脂(古象漆685清漆)与聚氨酯固化剂(古象漆685清漆固化剂)质量比为10:3。

14.本发明的显著优点在于:1、本发明采用高能球磨法制备的石墨烯具有更少的结构缺陷,更优良的力学性能和更优异的阻隔性能。一般石墨烯多为还原氧化石墨烯,是先通过浓硫酸,高锰酸钾等将鳞片石墨氧化为氧化石墨烯。再利用高温,或水合肼等还原剂将其还原为石墨烯,这种石墨烯被称为还原氧化石墨烯。还原氧化石墨烯在氧化过程中产生了许多微小的纳米孔,其抗渗透能力有所削弱,即使经过还原也无法完全将其恢复。而本发明的球磨石墨烯是利用物理剥落的方式,将石墨剥落为石墨烯,这种方式高效地保留了原始石墨烯片层的结构完整性,不会出现类似还原氧化石墨烯的纳米孔,因此,球磨石墨烯具有比还原氧化石墨烯更优异

的抗渗透性能。

15.2、本发明通过马来酰亚胺以diels

‑

alder反应键合球磨石墨烯,该反应是化学反应,能够以共价键合的方式使马来酰亚胺更加牢固的生长在石墨烯的基面上,并且不会对球磨石墨烯的结构造成损害,有效地维系了原有球磨石墨烯的优异的机械性能和抗渗透性能。

16.3、本发明通过马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯,由于石墨烯表面碳原子键型结构的改变,致使电导率显著降低,有效抑制了原有高导电石墨烯的腐蚀促进作用。

17.4、本发明通过马来酰亚胺以diels

‑

alder反应键合球磨石墨烯是以干法高能球磨的方式一次性完成的。无需大量有机溶剂,对环境友好;制备方法简单高效,有利于大规模生产和应用。

18.5、本发明制备的低电导率石墨烯其表面因马来酰亚胺的键合而富含氨基基团,这使得低电导率石墨烯能够均匀稳定地分散在聚氨酯涂料中。

19.6、本发明制备的低电导率石墨烯可与聚氨酯树脂通过交联作用以提升复合涂层的表面硬度,使得球磨石墨烯优异的机械性能充分应用在复合涂层中。

20.7、本发明制备的低电导率石墨烯可与聚氨酯树脂通过交联作用增大涂层的交联密度,从而提升涂层的致密性。

21.8、本发明制备的低电导率石墨烯均匀分散在聚氨酯涂料中并产生交联后,石墨烯层所搭建的层叠结构极大地延长了腐蚀介质的渗透路径,显著增大了复合涂层的阻隔性能和防腐性能。

附图说明

22.图1为可膨胀石墨的sem图;图2为膨胀石墨烯的sem图;图3为马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯的sem图;图4为马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯的eds能谱图;图5为马来酰亚胺通过水热反应键合的还原氧化石墨烯的sem图;图6为马来酰亚胺通过水热反应键合的还原氧化石墨烯的eds能谱图。

具体实施方式

23.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

24.实施例1步骤s1:通过diels

‑

alder反应制备低电导率石墨烯:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨。通过玛瑙研钵将5g马来酰亚胺充分研磨细碎。在烧杯中加入以充分研磨的5g马来酰亚胺和10g膨胀石墨烯,加入大型磁子,在磁力搅拌器上以无溶剂的状态高速搅拌3h,使马来酰亚胺和膨胀石墨充分分散混合。然后将充分分散混合后的马来酰亚胺和膨胀石墨混合物加入行星球磨机中,并加入氧化锆研磨球,其中10g,5g,3g,0.5g的氧化锆研

磨球数量比为4:8:32:400,并以250rpm的自转转速和500rpm的公转速度连续研磨72h。研磨结束后,将混合物用四氢呋喃充分洗涤,并通过离心分离产物,最后通过冷冻干燥得到通过diels

‑

alder反应制备的低电导率石墨烯;步骤s2:diels

‑

alder反应制备的低电导率石墨烯/聚氨酯复合涂料的制备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再加入diels

‑

alder反应制备的低电导率石墨烯25mg,搅拌30min后超声30min至低电导率石墨烯分散均匀。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

25.实施例2步骤s1:通过diels

‑

alder反应制备低电导率石墨烯:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨。通过玛瑙研钵将5g马来酰亚胺充分研磨细碎。在烧杯中加入以充分研磨的5g马来酰亚胺和10g膨胀石墨烯,加入大型磁子,在磁力搅拌器上以无溶剂的状态高速搅拌3h,使马来酰亚胺和膨胀石墨充分分散混合。然后将充分分散混合后的马来酰亚胺和膨胀石墨混合物加入行星球磨机中,并加入氧化锆研磨球,其中10g,5g,3g,0.5g的氧化锆研磨球数量比为4:8:32:400,并以250rpm的自转转速和500rpm的公转速度连续研磨72h。研磨结束后,将混合物用四氢呋喃充分洗涤,并通过离心分离产物,最后通过冷冻干燥得到通过diels

‑

alder反应制备的低电导率石墨烯;步骤s2:diels

‑

alder反应制备的低电导率石墨烯/聚氨酯复合涂料的制备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再加入diels

‑

alder反应制备的低电导率石墨烯50mg,搅拌30min后超声30min至低电导率石墨烯分散均匀。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

26.实施例3步骤s1:通过diels

‑

alder反应制备低电导率石墨烯:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨。通过玛瑙研钵将5g马来酰亚胺充分研磨细碎。在烧杯中加入以充分研磨的5g马来酰亚胺和10g膨胀石墨烯,加入大型磁子,在磁力搅拌器上以无溶剂的状态高速搅拌3h,使马来酰亚胺和膨胀石墨充分分散混合。然后将充分分散混合后的马来酰亚胺和膨胀石墨混合物加入行星球磨机中,并加入氧化锆研磨球,其中10g,5g,3g,0.5g的氧化锆研磨球数量比为4:8:32:400,并以250rpm的自转转速和500rpm的公转速度连续研磨72h。研磨结束后,将混合物用四氢呋喃充分洗涤,并通过离心分离产物,最后通过冷冻干燥得到通过diels

‑

alder反应制备的低电导率石墨烯;步骤s2:diels

‑

alder反应制备的低电导率石墨烯/聚氨酯复合涂料的制备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再加入diels

‑

alder反应制备的低电导率石墨烯75mg,搅拌30min后超声30min至低电导率石墨烯分散均匀。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

27.实施例4

步骤s1:通过diels

‑

alder反应制备低电导率石墨烯:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨。通过玛瑙研钵将5g马来酰亚胺充分研磨细碎。在烧杯中加入以充分研磨的5g马来酰亚胺和10g膨胀石墨烯,加入大型磁子,在磁力搅拌器上以无溶剂的状态高速搅拌3h,使马来酰亚胺和膨胀石墨充分分散混合。然后将充分分散混合后的马来酰亚胺和膨胀石墨混合物加入行星球磨机中,并加入氧化锆研磨球,其中10g,5g,3g,0.5g的氧化锆研磨球数量比为4:8:32:400,并以250rpm的自转转速和500rpm的公转速度连续研磨72h。研磨结束后,将混合物用四氢呋喃充分洗涤,并通过离心分离产物,最后通过冷冻干燥得到通过diels

‑

alder反应制备的低电导率石墨烯;步骤s2:diels

‑

alder反应制备的低电导率石墨烯/聚氨酯复合涂料的制备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再加入diels

‑

alder反应制备的低电导率石墨烯100mg,搅拌30min后超声30min至低电导率石墨烯分散均匀。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

28.实施例5步骤s1:球磨石墨烯的制备:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨。然后将15g膨胀石墨混合物加入行星球磨机中,并加入氧化锆研磨球,其中10g,5g,3g,0.5g的氧化锆研磨球数量比为4:8:32:400,并以250rpm的自转转速和500rpm的公转速度连续研磨72h。研磨结束后,得到球磨石墨烯;步骤s2:球磨石墨烯/聚氨酯复合涂料的制备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再加入球磨石墨烯50mg,搅拌30min后超声30min至低电导率石墨烯分散均匀。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

29.实施例6步骤s1:氧化石墨烯的制备:取1g可膨胀石墨置于石英坩埚中,将其放置于马弗炉中,以600℃温度加热1min,以获得膨胀石墨。取0.5g膨胀石墨加入含有23ml硫酸的烧杯中,搅拌10min后。在30min内缓慢加入3g高锰酸钾,并在室温持续搅拌反应4h。然后升温至35℃搅拌反应30min后,逐滴加入50ml去离子水,并升温至80℃反应5min。再滴加30%的过氧化氢直至分散液为金黄色且无气泡产生。然后将分散液冷却至室温并加入20ml的5%的hcl。最后通过离心,并用去离子水洗涤,冷冻干燥后得到氧化石墨烯。

30.步骤s2:马来酰亚胺通过水热反应键合的还原氧化石墨烯的制备:取100mg的氧化石墨烯加入含有80ml去离子水的烧杯中,超声分散30min后,加入50mg的马来酰亚胺并超声10min。再将混合物转移到100ml的含有聚四氟乙烯内胆的水热反应釜中,并在180℃下水热反应8h。最后通过离心,并用去离子水洗涤产物,冷冻干燥后得到马来酰亚胺通过水热反应键合的还原氧化石墨烯。

31.步骤s3:马来酰亚胺通过水热反应键合的还原氧化石墨烯/聚氨酯复合涂料的制

备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再加入马来酰亚胺通过水热反应键合的还原氧化石墨烯50mg,搅拌30min后超声30min至马来酰亚胺通过水热反应键合的还原氧化石墨烯分散均匀。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

32.实施例7步骤s1:纯聚氨酯涂料的制备:取5g乙酸丁酯和10g聚氨酯树脂清漆,充分搅拌20min至聚氨酯树脂完全分散。再向其中加入3g聚氨酯固化剂,充分搅拌20min至混合均匀,然后静置20min至气泡消除。最后将混合物用50μm的涂膜棒涂覆在q235钢板上,并在室温下固化72小时。

33.性能测试根据国家标准gb/t1763

‑

79(89)《漆膜耐化学试剂性测定法》对漆膜进行耐盐水性和耐酸碱性的测定,在达到规定的试验时间后,以漆膜表面变化现象表示其耐化学试剂性能。配制质量分数为 3.5 %盐水、5 %盐酸和 5 %氢氧化钠溶液。分别取固化好的三块漆膜试样放入恒定温度为 25

±

1 ℃的三种溶液中,并使每块样板长度的2/3浸泡于溶液中。当样板在标准规定的浸泡时间结束时,将样板从溶液中取出,用滤纸吸干其表面的水分,目视检查试板,记录是否有变色、失光、起皱、起泡、生锈、脱落等现象。

34.如表1所示,分别显示了纯聚氨酯涂层、0.50wt%石墨烯/聚氨酯树脂、0.25wt%低电导率石墨烯/聚氨酯树脂、0.50wt%低电导率石墨烯/聚氨酯树脂、0.75wt%低电导率石墨烯/聚氨酯树脂,1.00wt%低电导率石墨烯/聚氨酯树脂和0.50wt%马来酰亚胺通过水热反应键合的还原氧化石墨烯/聚氨酯树脂的防腐蚀性能结果。发现所有添加低电导率石墨烯的聚氨酯复合涂层均有着比0.50wt%石墨烯/聚氨酯树脂和纯聚氨酯树脂涂层具有的更优异的耐酸,耐碱和耐盐水性能。将0.50wt%低电导率石墨烯/聚氨酯树脂涂层样品浸泡在3.5wt%nacl溶液中进行测试时,涂层在1080h内不受影响。而纯聚氨酯树脂涂层在浸泡360h后便失效。此外,在5.0wt% hcl和5.0wt% naoh溶液中测试时发现,0.50wt%低电导率石墨烯/聚氨酯树脂涂层样品分别在浸泡330h和192h内不发生变化,随后涂层光泽略有降低。而纯聚氨酯树脂涂层样品在5.0wt% hcl和5.0wt% naoh溶液中分别浸泡45h和37h后便完全脱落。综上所述,0.50wt%低电导率石墨烯/聚氨酯树脂涂层样品在5.0wt% hcl,5.0wt% naoh和3.5 wt% nacl的溶液中均表现出了优异的防腐蚀性。

35.此外,我们通过水热反应将马来酰亚胺键合至还原氧化石墨烯的表面,得到了实施例6的相关数据。0.50wt%马来酰亚胺通过水热反应键合的还原氧化石墨烯/聚氨酯树脂仅表现出比纯聚氨酯树脂强但比0.50wt%石墨烯/聚氨酯树脂弱的防腐能。该结果与马来酰亚胺通过水热反应键合的还原氧化石墨烯的结构密切相关,图5和图6给出了马来酰亚胺通过水热反应键合的还原氧化石墨烯的sem图和des能谱图。可以看出虽然通过水热反应,的确能够将马来酰亚胺键合在还原氧化石墨烯的表面(来自马来酰亚胺的n元素分布在马来酰亚胺通过水热反应键合的还原氧化石墨烯表面),但是马来酰亚胺不仅含有氨基,还有酰胺键。在水热反应中,将发生马来酰亚胺上的氨基与氧化石墨烯的环氧基的开环反应,马来酰亚胺上的酰胺键与氧化石墨烯上的羧基的置换反应,马来酰亚胺上的氨基与氧化石墨烯上的羧基的缩合反应,以及氧化石墨烯的还原反应。多种反应同时发生,导致了马来酰亚胺通过水热反应键合的还原氧化石墨烯呈现出严重团聚的结构。这种结构使得马来酰亚胺通过水热反应键合的还原氧化石墨烯难以分散均匀,无法良好的发挥其阻隔作用,导致其防腐性能提升较少。然而,马来酰亚胺通过diels

‑

alder反应键合的球磨石墨烯,片层结构明显,没有团聚现象。反应条件温和,并且不会对石墨烯的结构造成破坏,保留了球磨石墨烯

优异的抗渗透性能。所得的不同比例的低电导率石墨烯/聚氨酯树脂复合涂层均表现出比0.50wt%马来酰亚胺通过水热反应键合的还原氧化石墨烯/聚氨酯树脂复合涂层更好的防腐性能。因此,我们可以得出结论:马来酰亚胺通过diels

‑

alder反应键合的球磨石墨烯具有比通过水热反应键合的还原氧化石墨烯能够更有效地提升聚氨酯涂层的防腐性能。

36.如表2所示,0.50wt%低电导率石墨烯/聚氨酯树脂成膜后表面硬度由纯聚氨酯涂层的h提升至3h,表明0.50wt%低电导率石墨烯的添加显著增大了复合涂层的表面硬度。

37.性能表征:图1为可膨胀石墨的sem图,可膨胀石墨烯为堆积的厚片状结构。

38.图2为膨胀石墨的sem图,经高温膨胀后,片层厚度明显减小,显示出蓬松的片状状态。

39.图3为马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯的sem图,可以看出经干法高能球磨后,马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯片层完全剥离,没有呈现出可膨胀石墨的堆积状态和膨胀石墨的片层连接状态。

40.图4为马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯的eds能谱图,可以看出其表面氧元素含量较少,表明马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯的结构完整,没有被大量氧化所破坏。此外,可以看到n元素(来自马来酰亚胺)均匀分布在马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯的表面,证明马来酰亚胺以diels

‑

alder反应键合的球磨石墨烯制备成功。

41.图5为马来酰亚胺通过水热反应键合的还原氧化石墨烯的sem图,可以看出马来酰亚胺通过水热反应键合的还原氧化石墨烯呈现出严重的团聚结构,不同石墨烯片之间没有明显地分离,如此团聚地结构难以均匀地分散在聚氨酯树脂中,也无法充分地发挥其阻隔作用。

42.图6为马来酰亚胺通过水热反应键合的还原氧化石墨烯的eds能谱图,可以看出来自马来酰亚胺的氨基上的n元素分布在其表面,表明通过水热反应,马来酰亚胺的确可以键合至还原氧化石墨烯的表面。

43.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。