制造sma致动器的方法

1.本技术总体上涉及致动器组件和制造致动器组件的方法。本技术特别地但不排他地涉及形状记忆合金(sma,shape memory alloy)致动器组件的制造。

2.已知sma致动器用于在手持电子装置(诸如摄像头(cameras)和移动电话)中使用。例如,这种致动器可以用于微型摄像头中,以实现聚焦、变焦或光学图像稳定(ois)。举例来说,wo2007/113478公开了一种用于摄像头的sma致动器布置,其使用单根sma丝(wire)提供自动聚焦,并且wo2013/175197公开了一种用于摄像头的紧凑sma致动器布置,其使用四根sma丝提供ois。此外,wo2011/104518公开了一种sma致动器布置,其包括能够实现自动聚焦和ois两者的八根sma丝。在这些公开中的每一个中,每根sma丝在其端部处固定到静态部分和移动部分,并且优选的固定方法是压接(crimping),其中压接部分围绕该sma丝压接,以形成保持该sma丝的压接部(crimp)。

3.wo

‑

2016/189314公开了一种制造sma致动器组件的方法,该方法首先制成呈支柱元件形式的子组件,该子组件包括牺牲支柱主体和压接部分,该压接部分在受控张力的施加下围绕sma丝压接,使得压接部分将sma丝保持在压接部分之间。压接部分分别附接到静态部分和移动部分。然后,移除牺牲支柱主体,留下分别附接到静态部分和移动部分的压接部分。wo

‑

2016/189314教导这提供了包括在制造的sma致动器组件中提供对sma丝的长度的严格控制的优点,因为支柱元件的牺牲支柱主体保持压接部分的相对位置,并且从而维持压接部分之间的sma丝的长度。

4.本技术的目的是提供组装致动器组件的新方法。

5.本技术的另外的目的是提供组装致动器组件的方法,该方法允许连续制造致动器组件。

6.本技术的另外的目的是提供组装致动器组件的自动化方法,该致动器组件带有交叉的致动器丝。

7.本技术的方法旨在提供满足一个或更多个上述目的的致动器组件和控制致动器组件的方法。

8.概括地说,本技术的方法提供了制造sma致动器的方法和用于制造sma致动器的装置,该装置可以制造致动器,其中sma致动器丝在致动器中交叉。

9.本技术的第一种方法提供了一种制造sma致动器的方法,每个致动器具有两根sma致动器丝,每根致动器丝连接于在致动器的第一端部处的相应第一连接器与在致动器的第二端部处的相应第二连接器之间,使得致动器丝在致动器中交叉,该方法包括以下步骤:供应条带,该条带具有以连续图案形成在条带中的多个致动器坯件(blank),每个致动器坯件包括所述致动器中的一个致动器的连接器;并且重复地,对于条带中的每个致动器坯件,相对于连接器定位致动器丝并将致动器丝连结到连接器。对于条带中邻近的致动器坯件对(优选所有这样的坯件对),致动器丝可以经由一个致动器坯件供应(或进给)到下一个致动器坯件。换句话说,可以使用连续布线方法来连接丝。因此,在该方法的至少一个步骤中,致动器丝在邻近的致动器坯件对之间经过。更具体地,致动器丝在致动器坯件对的邻近端部处的连接器之间经过。

10.向致动器坯件供应致动器丝可以包括通过条带相对于进给机构的移动并且由于致动器丝连接到先前的致动器而从进给机构抽拉致动器丝。在一些示例中,一旦致动器丝已经连结到下一个致动器坯件的连接器,则经过邻近的致动器坯件对之间的前述致动器丝可以被切割,因为丝进给将由下一个致动器坯件的一个端部处的连接器维持。

11.具有交叉致动器丝的sma致动器可以最大限度地利用致动器中的可用空间,以改进致动器可控制的运动范围。然而,由于交叉的致动器丝之间的相互关系,交叉的致动器丝可能会给连续制造技术造成困难。具体地,如果丝被连续布设,则第二丝将需要以避过已经布设的第一丝以及潜在地导航通过条带和/或致动器坯件的特征的方式来布设。本技术提出了许多可以克服这些问题的方法。

12.在本技术的许多布置中,连接器是压接部,并且将致动器丝连结到连接器的步骤包括闭合压接部,使得致动器丝被夹持在压接部的相对部分之间。通常重要的是,在压接部闭合之前,致动器丝被精确地定位在压接部中,使得压接部之间的丝长度被精确地已知,并且因此致动器的性能可以被精确地和可靠地已知并且致动器的性能在致动器之间是一致的。

13.然而,为了形成有效的压接部,压接部的相对部分之间的角度通常是锐角,因为这允许压接部在单次按压操作中闭合。然而,将一根丝布设到带有彼此成锐角的两个相对部分的压接部中可能是困难的。本技术的一些布置寻求通过提供在连接器闭合之前将致动器丝移入(并保留在)连接器中的方法来克服这一困难。

14.相对于连接器定位致动器丝可以包括在至少基本上沿条带的长度的方向上将致动器丝布设在第一连接器与第二连接器之间。换句话说,致动器丝沿其布设的方向与沿条带的长度的方向(例如,致动器坯件之间的条带的前进方向)成锐角(小于45度的角度)。在一些示例中,该方法可以包括该特征来取代前述连续布线特征。

15.在一些布置中,定位致动器丝的步骤包括:大致沿第一连接器和第二连接器之间的方向布设致动器丝(这通常将至少在致动器之间的条带的前进方向上具有一定范围,以及可选地,垂直于该方向具有一定范围,以提供丝从致动器的一侧到另一侧的交叉);并横向移动致动器丝,使得致动器丝与连接器接合。这可以简化供应致动器丝的机构,并且可以允许相同(或相似)的机构布设两根致动器丝。这还可以允许(和/或通过单个机构)同时布设两根致动器丝,并且然后将两根致动器丝移动到用于连结的位置。可替代地,这可以允许在致动器丝的任一端部移动到用于连结的位置之前,将单根致动器丝铺设在致动器的中心。

16.移动致动器丝的步骤可以包括将致动器丝升起到条带的至少一个突出部上方。该条带通常将具有多个突出部(包括但不限于连接器本身),例如通过从条带中按压出元件,这些突出部已经形成在条带上。因此,正在横向移动的丝可能需要导航通过这些突出部,以便到达其最终位置。与在供应丝时引导丝围绕这些突出部相比,这可以是更容易的,并因此是优选的。

17.一旦致动器丝已经横向移动,则该丝可以被保持在适当的位置。这可以通过已经移动丝的机构来完成,或者可以通过其他装置来完成。例如,可以从条带形成一个或更多个突出部,这些突出部将致动器丝保持在适当的位置。该机构可以将丝经过这些突出部定位,并且然后释放丝,使得丝围绕突出部经过,这些突出部保持丝相对于连接器的位置。这些突

出部可以在提供丝之前形成,在这种情况下,将丝升起到突出部上方(或者以其他方式引导丝围绕突出部)可能是必须的,或者这些突出部可以在丝已经横向移动经过突出部的位置之后形成。

18.该方法还可以包括以下步骤:在将致动器丝连结到致动器的连接器之后,从条带形成链接(link)第一连接器或第二连接器的一个或更多个突出部。这些突出部可以包括一个或更多个牺牲凸片,这些牺牲凸片用于将致动器的连接器保持在相对于彼此的固定位置,直到致动器已经安装在装置中,此时凸片可以被移除。

19.优选地,致动器被制造成使得当丝处于25℃的温度时,致动器中的每个致动器丝在连接器之间是松弛的。本技术提供了可以提供这种松弛的许多不同的方式。在制造致动器时,致动器中两根交叉的致动器丝的存在可能会造成松弛的引入特别困难,因为移动致动器丝中的一根丝而不影响另一根丝(例如,另一根丝可能已经牢固地连结到其相应的连接器)可能是必须的。

20.在某些布置中,定位致动器丝的步骤包括使致动器丝围绕一个或更多个突出部经过,这导致第一连接器和第二连接器之间的致动器丝与这些连接器之间的直接路径有偏差。通过使得丝与直接路径有偏差,连接器之间的丝长度大于所需长度,这在移除突出部时引入丝中的松弛。

21.突出部可以形成条带本身的一部分,在这种情况下,一旦丝已经连结到其相应的连接器,突出部可以被移除。这可以简化给每个致动器中的丝添加松弛的过程,并且对于每个致动器,可以相同地形成突出部作为条带加工的一部分(例如,在与在条带上形成连接器相同的或相似的时间点处形成突出部)。

22.在其他布置中,突出部可以提供在模具上,并且该方法还包括以下步骤:在定位致动器丝之前,将模具引入条带中,使得突出部定位在第一连接器和第二连接器之间,并且在连结致动器丝之后,从条带移除模具。由于同一模具(或同一组的模具)可用于每个致动器,因此这可以在要添加的松弛量方面提供更多的一致性。然而,模具需要保持在适当的位置,直到丝连结到连接器,因此模具可能不得不在过程的不同步骤之间随着条带一起移动。

23.在每个致动器中在致动器丝中添加/产生松弛的其他方法包括另外的步骤:在定位致动器丝的步骤之后以及在将致动器丝连结到连接器的步骤之前,增加每个连接器之间的致动器丝的量。以这种方式,虽然最初可以为连接器之间的丝的紧密(无松弛)连接提供大致正确的丝的量,但是致动器中的丝然后可以被抽出以提供期望的松弛。

24.在一些布置中,致动器丝的量的增加包括在致动器丝上施加垂直于丝的布设方向的力。

25.为了精确地控制添加的松弛量和/或防止致动器丝的任何抽出造成丝从连接器移动(例如被拉出压接部的钳口),该方法还可以包括防止致动器丝在一个或更多个连接器附近的区域中沿所施加的力的方向移动。

26.该力可以机械地施加(例如,通过制造装置的一部分之间的接触),或者可以通过非接触力(诸如真空/抽吸)施加。

27.优选地,力不施加到已经存在于致动器中的任何其他致动器丝。这允许松弛被引入到布设在致动器中的第二丝中,而不影响第一丝,该第一丝已经存在于致动器中,并且例如可能已经提供有期望的松弛量和/或可能已经连结到其相应的连接器,使得该丝上的附

加力可能影响其位置或性能或损坏该丝。

28.本技术的第二种方法提供了一种用于制造sma致动器的装置,每个致动器具有两根sma致动器丝,每根致动器丝连接于在致动器的第一端部处的相应第一连接器与在致动器的第二端部处的相应第二连接器之间,使得致动器丝在致动器中交叉,该装置包括:条带进给机构,该条带进给机构被布置成引导长形条带穿过该装置,该条带具有以连续图案形成在条带中的多个致动器坯件,每个致动器坯件包括所述致动器中的一个致动器的连接器;丝进给机构,该丝进给机构被布置成供应sma致动器丝并将sma致动器丝相对于连接器定位;以及连结机构,该连结机构被布置成将致动器丝连结到连接器。对于条带中邻近的致动器坯件对,该装置可以被构造成经由一个致动器坯件向下一个致动器坯件供应致动器丝。

29.具有交叉致动器丝的sma致动器可以最大限度地利用致动器中的可用空间,以改进致动器可控制的运动范围。然而,由于交叉的致动器丝之间的相互关系,交叉的致动器丝可能会给连续制造技术造成困难。具体地,如果丝被连续布设,则第二丝将需要以避过已经布设的第一丝以及潜在地导航通过条带和/或致动器坯件的特征的方式来布设。本技术陈述了许多可以克服这些问题的装置。

30.在本技术的许多布置中,连接器是压接部,并且将致动器丝连结到连接器包括闭合压接部,使得致动器丝被夹持在压接部的相对部分之间,例如通过使用冲压工具或按压工具来实现。通常重要的是,在压接部闭合之前,致动器丝被精确地定位在压接部中,使得压接部之间的丝的长度被精确地已知,并且因此致动器的性能可以被精确地和可靠地已知并且致动器的性能在致动器之间是一致的。

31.然而,为了形成有效的压接部,压接部的相对部分之间的角度通常是锐角,因为这允许压接部在单次冲压/按压操作中闭合。然而,将一根丝布设到带有彼此成锐角的两个相对部分的压接部中可能是困难的。本技术的一些布置试图通过提供在连接器闭合之前将致动器丝移入(并保留在)连接器中的方法来克服这一困难。

32.当相对于连接器定位致动器丝时,丝进给机构可以被构造成在至少基本上沿条带的长度的方向上将致动器丝布设在第一连接器和第二连接器之间。

33.在一些布置中,丝进给机构被布置成大致沿第一连接器和第二连接器之间的方向布设致动器丝(这通常将至少在致动器之间的条带的前进方向上具有一定范围,以及可选地,垂直于该方向具有一定范围,以提供丝从致动器的一侧到另一侧的交叉);并且该装置还包括接合部分,该接合部分被布置成与致动器丝接合并移动致动器丝,使得致动器丝与连接器接合。这种布置可以简化丝进给机构,并且可以允许相同(或相似)的机构布设两根致动器丝。这还可以允许(和/或通过单个机构)同时布设两根致动器丝,并且然后将两根致动器丝移动到用于连结的位置。可替代地,这可以允许在致动器丝的任一端部移动到用于连结的位置之前,将单根致动器丝铺设在致动器的中心。

34.接合部分可以被布置成将致动器丝升起到条带的至少一个突出部上方。该条带通常将具有多个突出部(包括但不限于连接器本身),例如通过从条带中按压出元件,这些突出部已经形成在条带上。因此,正在横向移动的丝可能需要导航通过这些突出部,以便到达其最终位置。与将该装置构造成使得丝进给机构可以在供应丝时引导丝围绕这些突出部相比,这可以是更容易的并因此优选的。

35.存在许多合适的接合部分。优选地,接合部分能够在不知道致动器丝的精准位置的情况下与致动器丝接合。因此,接合部分可以明显大于丝的直径。优选地,一旦接合部分已经接合丝,则接合部分将丝保持在精准已知的位置。这可以有助于精确定位丝并精准控制连接器之间的丝的量。

36.在一种布置中,接合部分包括具有一对相对臂部的夹持器,当夹持器处于闭合状态时,臂部共同限定它们之间的保持部分,其中保持部分约束容纳在其中的丝在垂直于丝的延伸部分的方向上的移动。夹持器因此可以围绕丝闭合,并将丝保持在精确已知的横向位置。

37.在一种布置中,接合部分包括头部部分和曲柄机构,头部部分布置成与致动器丝接合,头部部分连接到曲柄机构,并且曲柄机构布置成当曲柄机构横向移动时导致头部部分旋转,使得头部部分在其运动的两个极端之间遵循弓形路径。因此,头部部分可以拾取丝并升起丝(例如在阻碍物或突出部上方),同时也横向移动丝。头部部分可以是,例如,辊或开槽销。

38.一旦致动器丝已经被横向移动,则该丝可以被保持在适当的位置。这可以通过已经移动丝的接合部分来完成,或者可以通过其他装置来完成。例如,可以从条带形成一个或更多个突出部,这些突出部将致动器丝保持在适当的位置。该接合部分可以将丝经过这些突出部定位,并且然后释放丝,使得丝围绕突出部经过,这些突出部保持丝相对于连接器的位置。这些突出部可以在提供丝之前形成,在这种情况下,将丝升起到突出部上方(或者以其他方式引导丝围绕突出部)可能是必须的,或者这些突出部可以在丝已经横向移动经过突出部的位置之后形成。

39.因此,该装置还可以包括一个或更多个按压工具,该一个或更多个按压工具被布置成在致动器丝已经被接合部分移动之后从条带形成一个或更多个突出部,其中突出部被布置成在致动器丝已经被横向移动之后将致动器丝保持在适当的位置。

40.该装置还可以包括工具,该工具被布置成从条带形成链接第一连接器或第二连接器的一个或更多个突出部。这些突出部可以包括一个或更多个牺牲凸片,这些牺牲凸片用于将致动器的连接器保持在相对于彼此的固定位置,直到致动器已经安装在装置中,此时凸片可以被移除。

41.优选地,该装置被布置成制造致动器,使得当丝处于25℃的温度时,致动器中的每根致动器丝在连接器之间是松弛的。本技术提供了可以提供这种松弛的许多不同的方法。在制造致动器时,致动器中两根交叉的致动器丝的存在可能会造成引入松弛的特别困难,因为移动致动器丝中的一根丝而不影响另一根丝(例如,另一根丝可能已经牢固地连结到其相应的连接器)可能是必须的。

42.在某些布置中,丝进给机构被布置成将致动器丝围绕一个或更多个突出部定位,使得第一连接器和第二连接器之间的致动器丝与这些连接器之间的直接路径有偏差。通过使得丝与直接路径有偏差,连接器之间的丝长度大于所需长度,这在移除突出部时引入丝中的松弛。

43.突出部可以形成条带本身的一部分,在这种情况下,该装置可以还包括被布置成在条带到达丝进给机构之前在条带上形成所述突出部的工具,以及被布置成在条带已经经过连结机构之后移除所述突出部的工具。这可以简化给每个致动器中的丝添加松弛的过

程,并且对于每个致动器,可以相同地形成突出部作为条带加工的一部分(例如,在与在条带上形成连接器相同的或相似的时间点处形成突出部)。

44.在其他布置中,该装置可以还包括模具,在该模具上形成所述突出部,其中该装置被布置成将模具引入到条带中,使得突出部在条带到达丝进给机构之前定位在第一连接器和第二连接器之间,并且在条带已经经过连结机构之后从条带移除模具。由于同一模具(或同一组的模具)可用于每个致动器,这可以在要添加的松弛量方面提供更多的一致性。然而,模具需要保持在适当的位置,直到丝连结到连接器,因此模具可能不得不在过程的不同步骤之间随着条带一起移动。

45.在用于在致动器丝中添加/产生松弛的其他方法中,该装置还可以包括布置在丝进给机构和连结机构之间的丝延伸机构,该丝延伸机构被布置成增加致动器中的每个连接器之间的致动器丝的量。以这种方式,虽然最初可以为连接器之间的丝的紧密(无松弛)连接提供大致正确的丝的量,但是致动器中的丝然后可以被抽出以提供期望的松弛。

46.丝延伸机构可以被布置成在致动器丝上施加垂直于丝的布设方向的力。

47.丝延伸机构可以包括臂部,该臂部被布置成在连接器中的一个连接器附近的区域中与致动器丝接合,以防止致动器丝在该区域中沿所施加的力的方向移动。这可以允许丝延伸机构精确地控制添加的松弛量和/或防止致动器丝的任何抽出造成丝从连接器移动(例如被拉出压接部的钳口)。

48.丝延伸机构可以机械地施加力(例如,通过制造装置的一部分之间的接触),或者可以通过非接触力(诸如真空/抽吸)施加力。

49.优选地,丝延伸机构被布置成仅对单根致动器丝施加力,即使在致动器中存在多根致动器丝的情况下也是如此。这允许松弛被引入到布设在致动器中的第二丝中,而不影响第一丝,该第一丝已经存在于致动器中,并且例如可能已经提供有期望的松弛量和/或可能已经连结到其相应的连接器,使得该丝上的附加力可能影响其位置或性能或损坏该丝。

50.在某些布置中,丝延伸机构包括两个接触元件,这两个接触元件被布置成沿着丝在分离位置处与致动器丝的相对侧接合,并且该丝延伸机构被布置成通过在相反方向上移动接触元件来对致动器丝施加力。例如,接触元件可以是从可旋转头部延伸的销或辊,使得头部的旋转导致销或辊在致动器丝上施加横向力。这种接触元件可以被引入致动器丝之间(如果存在两根丝的话)的致动器中,并且因此仅作用于其中一根丝。

51.在某些布置中,丝延伸机构包括具有远侧表面的柱塞,该机构被布置成使柱塞在垂直于条带平面的方向上与致动器丝接触。柱塞的远侧表面可以具有凹槽,该凹槽被布置成容纳存在于致动器中的另一根致动器丝,使得柱塞不会对另一根致动器丝施加力。

52.本技术的致动器通常可以用于任何类型的设备中,该任何类型的设备包括静态部分和相对于静态部分可移动的可移动部分。通过非限制示例,致动器组件可以是以下设备中的任一种,或可以被设置于以下设备中的任一种中:智能手机、摄像头、可折叠智能手机、可折叠智能手机摄像头、可折叠消费电子设备、图像捕捉设备、可折叠图像捕捉设备、阵列摄像头、3d感测设备或系统、伺服电动机、消费电子设备(包括家用电器)、移动或便携式计算设备、移动或便携式电子设备、笔记本电脑、平板计算设备、电子阅读器(也称为电子书阅读器或电子书设备)、计算附件或计算外围设备(例如鼠标、键盘、头戴式耳机、耳机、耳塞式耳机等)、安保系统、游戏系统、游戏附件(例如控制器、耳麦、可佩戴控制器等)、机器人或机

器人设备、医疗设备(例如,内窥镜)、增强现实系统、增强现实设备、虚拟现实系统、虚拟现实设备、可佩戴设备(例如,手表、智能手表、健身追踪器等)、无人机(空中、水上、水下等)、飞行器、航天器、潜艇、交通工具以及自动化交通工具。应当理解,这是示例性设备的非穷举列表。

53.本文描述的致动器组件可用于这些设备/系统中,此类设备/系统适合于图像捕捉、3d感测、深度测绘、航空测量、陆地测量、在太空中测量或来自太空的测量、水文测量、水下测量、场景检测、碰撞警告、安保、面部识别、增强和/或虚拟现实、交通工具中的高级驾驶员辅助系统、自动化交通工具、游戏、手势控制/识别、机器人设备、机器人设备控制、非接触型技术、家用自动化、医疗设备以及触觉反馈(haptics)。

54.现在将参照附图通过示例的方式来描述本技术的实施方案,在附图中:

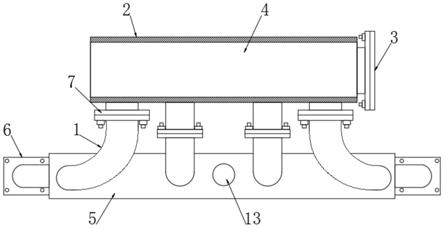

55.图1是sma致动布置的侧视示意图;

56.图2是sma致动布置的构造的透视图;

57.图3图示了组装时的sma致动器装置;

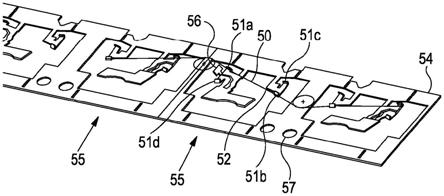

58.图4示出了用于在本技术的制造方法和装置中使用的sma致动器坯件的连续条带;

59.图5示出了根据本技术的示例的用于连续制造sma致动器的布置;

60.图6示出了根据本技术的示例的用于连续制造sma致动器的另外的布置;

61.图7示出了根据本技术的示例的用于连续制造sma致动器的另外的布置;

62.图8示出了根据本技术的示例的用于连续制造sma致动器的另外的布置;

63.图9和图10示出了图8所示方法的另外的可替代布置;

64.图11示出了根据本技术的示例的用于连续制造sma致动器的另外的布置;

65.图12示出了根据本技术的示例的用于连续制造sma致动器的另外的布置;

66.图13和图14示出了根据本技术的示例的用于向sma致动器丝添加松弛的布置;

67.图15示出了根据本技术的示例的用于向sma致动器丝添加松弛的另外的布置;

68.图16至图18示出了根据本技术的示例的用于向sma致动器丝添加松弛的另外的布置;

69.图19示出了根据本技术的示例的用于向sma致动器丝添加松弛的另外的布置;

70.图20示出了根据本技术的示例的用于连续制造sma致动器的另外的布置;

71.图21示出了根据本技术的示例的用于连续制造sma致动器的可替代布置;

72.图22示出了图20的装置的一种可能构造;

73.图23示出了可以在根据本技术的装置或方法中使用的布置;以及

74.图24示出了可以在根据本技术的装置或方法中使用的夹持器。

75.图1图示了用于摄像头的sma致动布置1。sma致动布置1包括支撑结构30,支撑结构30具有安装在其上的图像传感器20。摄像头透镜元件10悬挂在支撑结构30上,并且被布置成将图像聚焦在图像传感器20上。摄像头透镜元件包括一个或更多个透镜11,为了清楚起见,在图1中图示了单个透镜。摄像头是微型摄像头,其中该透镜或每个透镜11具有不超过20毫米的直径。

76.sma致动布置1用于微型摄像头,其中摄像头透镜元件10是可移动元件。然而,应当理解的是,这仅仅是这种布置的用途的一个示例,并且存在许多其他用途,在该示例中期望控制可移动元件相对于固定支撑结构的移动。

77.多根sma致动器丝50在支撑结构30和摄像头透镜元件10之间张紧连接。摄像头透镜元件10可以仅通过sma致动器丝50悬挂在支撑结构30上。可替代地,摄像头透镜元件10可以通过悬挂系统(未示出)悬挂在支撑结构30上,该悬挂系统可以具有允许摄像头透镜元件10相对于支撑结构30以期望的自由度移动的任何合适的形式,例如由挠曲件(flexures)形成以允许三维移动,或者由滚珠轴承或滑动轴承形成以允许二维移动同时约束第三维的移动,或者约束特定移动范围内的移动。

78.sma致动器丝50处于这样的布置中,其中sma致动器丝50能够在sma致动器丝50选择性收缩时驱动摄像头透镜元件10相对于支撑结构30以多个自由度移动。sma致动器丝50可以被构造成驱动如图2或图3所示的这种移动,图2或图3示出了sma致动布置1的第一构造和第二构造,或者通常sma致动布置1可以具有其他构造。

79.图2示意性地图示了sma致动器布置1的构造,其中提供了八根sma致动器丝50。sma致动布置1可以具有如在wo

‑

2011/104518、wo

‑

2012/066285或wo

‑

2014/076463中的任一文件中进一步详细描述的结构,对上述文件进行引用并且上述文件的内容据此以其整体并入。然而,sma致动器丝50的布置的总览如下。为了便于参考,z轴被认为是可移动元件10(在这种布置中是摄像头透镜元件)的光轴,并且x轴和y轴与z轴垂直。在可移动元件10是摄像头透镜元件的情况下,在摄像头透镜元件10的期望取向中,摄像头透镜元件10的光轴垂直于图像传感器20,并且x轴和y轴横向于图像传感器20。

80.两根sma致动器丝50以双折叠(2

‑

fold)旋转对称布置提供在可移动元件10的四侧的每一侧上。每根sma致动器丝50垂直于摄像头透镜元件10的光轴的径向线延伸,该径向线基本上垂直于x轴或y轴。然而,sma致动器丝50相对于摄像头透镜元件10的光轴倾斜,使得sma致动器丝50各自提供沿z轴的分力以及主要沿x轴或主要沿y轴的分力。

81.每根sma致动器丝50在一个端部处连接到支撑结构30并且在另一个端部处连接到摄像头透镜元件10,被选择成使得与sma致动器丝50的倾斜相组合,不同的sma致动器丝50提供沿z轴的不同方向上的分力以及沿x轴或沿y轴的不同方向上的分力。具体地,摄像头透镜元件10的任何给定侧上的成对的sma致动器丝50被连接以提供沿z轴的相反方向上的分力,但是提供沿x轴或沿y轴的相同方向上的分力。摄像头透镜元件10的相对侧上的两对sma致动器丝50被连接以提供沿x轴或沿y轴的相反方向上的分力。

82.因此,在选择性收缩时,sma致动器丝50能够驱动可移动元件10相对于支撑结构30的以三个自由度的平移移动(即,沿x轴、y轴和z轴)以及还有的以三个自由度的旋转移动(即,围绕x轴、y轴和z轴)的移动。由于对称布置,每个自由度的运动由sma致动器丝50的不同组合的收缩驱动。当线性添加移动时,六个自由度内的任何平移位置和/或旋转位置的移动由sma致动器丝50的收缩的线性组合驱动。因此,可移动元件10的平移位置和旋转位置通过控制施加到每根sma致动器丝50的驱动信号来控制。

83.在可移动元件10是摄像头透镜元件的情况下,沿摄像头透镜元件10的光轴(即,沿z轴)的平移移动可以用于改变由摄像头透镜元件10形成的图像的聚焦,并且摄像头透镜元件10的光轴的横向平移移动(即,沿x轴和y轴)可以用于提供ois。

84.图3以详细的方式图示了诸如上文参照图2描述的sma致动器装置1,并且示出了当组装时该装置的更多结构细节。类似的特征在图3中已经被赋予与图2相同的参考数字。

85.从图3的致动器装置1可以看出,致动器的每侧上的sma致动器丝50成对交叉,以连

接到每侧上的四个单独的压接部51。致动器装置1的一侧上的形成致动器装置的可分离部件的成对的致动器丝50和压接部在本文将被称为“致动器”55。在图3所示的布置中,在致动器55的一个端部处的两个压接部51被合并以形成公共终端52,但这不是必须的。

86.期望与可移动元件10和支撑结构30分离地制造致动器55,并且随后组装致动器组件1。特别地,这可以允许致动器55在被分离和组装之前被制造成连续条带,这允许增加制造速度和生产率。

87.用于制造sma致动器的连续条带的技术是已知的。然而,这些都没有解决与致动器相关的困难,使得一对sma致动器丝不得不交叉,诸如图3所示的致动器55。

88.此外,已经发现,期望致动器中的sma致动器丝被制造成使得压接部之间的丝是松弛的。这意味着,当围绕sma丝的长度闭合压接部分时,没有必要向sma致动器丝施加受控的张力,因此,制造过程被简化,这可以允许制造速度被增加,并且单位的制造成本被减少。当引用sma致动器丝中的松弛时,这可以意指丝在25℃(其是典型的环境温度)的温度下是松弛的。当驱动信号施加到使用中的sma致动器丝以便引起收缩时,丝的温度显著升高到高于25℃。

89.一般来说,术语“松弛(slack)”或“松弛丝(slack wire)”可以意指具有零张力的丝。可替代地,术语“松弛”或“松弛丝”可以意指当丝未通电时具有零张力的丝。这可以意指具有“松弛”并且被保持在两个固定位置之间(即,在沿丝的长度的两个点处被机械地联接到一个或更多个其他元件,诸如压接部或压接部分)的丝在丝未通电并且处于环境温度时不在两个固定位置之间呈直线。

90.典型地,当制造sma致动器时,sma丝将被从线轴(spool)拉出(其中丝处于张力下),并且在一些情况下,丝可以由于滞后而保留一定的张力。因此,术语“松弛”或“松弛丝”可以意指丝在任何残余张力已经被去除之后是松弛的。例如,张力可以通过在环境温度下拉伸丝来去除。一旦去除张力,如果两个固定位置之间的丝的长度大于两个固定位置之间的直线距离,那么可以认为该丝是松弛的。

91.术语“松弛”或“松弛丝”的另一个可替代的定义是,当sma丝基本上是马氏体时,丝不处于张力下。

92.应当理解,任何上述定义都可以用于本技术中,以涉及是“松弛的”丝。在本技术人的共同拥有的申请pct/gb2019/050072和gb1815673.7中阐述了在本文中“松弛”的含义以及在sma致动器中具有松弛的潜在优势的进一步细节。这些文件中的每一个文件的内容据此通过引用以其整体并入,并且特别是涉及术语“松弛”的含义、提供这种松弛的优势以及可以在sma致动器中提供这种松弛的技术。

93.在用于sma致动器的所有制造技术中,期望在致动器的任一端部处的压接部之间的距离以及sma致动器丝的长度方面维持非常紧密的公差,以便实现致动器组件的良好且可预测的性能。其中,如图3所示,还重要的是,致动器55包括一对交叉的致动器丝50,从而确保单个致动器中的一对丝之间的一致性。

94.下文的布置阐述了用于具有交叉的致动器丝的sma致动器的连续制造过程可能操作的不同方式,以及用于制造sma致动器的技术,其中最终致动器中的(潜在交叉的)sma致动器丝在丝中具有松弛。应当理解,在任何特定的制造过程中,可以组合下文阐述的一个或更多个布置。

95.从图3将注意到,该图中所示的致动器55具有“左手”构造和“右手”构造(例如,参见图3中可见的两个致动器,它们是彼此的镜像)。虽然本技术将关于这种类型的致动器对进行描述,但是这种镜像布置不是必需的,并且该技术可以应用于相同的致动器或者所有连接被不同地构造的致动器。这种类型的致动器对可以更容易地在连续的基座上制造,因为丝可以从一个致动器对的底部到顶部连续地束紧,之后从随后的致动器对的顶部到底部束紧。在这种布置中,每种不同的致动器构造将总是随着以相同的方式移动的丝而产生。

96.图4示出了用于致动器55的镜像坯件对的布置,其形成用于制造的连续条带54,其中单根致动器丝50已经在顶部的压接部51a和底部的压接部51b之间来回束紧。第二根丝(未示出)将被束紧在相对的对角线上,以连结另外两个压接部51c、51d。条带54上的致动器55中只有一个被标记,但是可以看出,除了镜像布置之外,每个致动器都是相同的。

97.从图4可以看出,致动器55中不形成公共终端52的成对的压接部51a、51d通过牺牲凸片56连结。在制造过程期间,该凸片将压接部51a、51d维持在相对于彼此的正确位置,直到致动器55已经连接到可移动元件10和支撑结构30,在这一点处,该凸片可以被移除(因此达到图3所示的布置,其中该凸片将已经位于组件1的最靠近观察者的角落上)。从图3可以理解,凸片优选地突出到条带54的平面之外,使得在组件1中彼此邻近定位的两个凸片不会互相干扰。当在条带上执行其它形成过程时,诸如产生压接部51时,凸片56通常弯曲出条带的平面之外。

98.这两根丝50可以同时布设到压接部51中。可替代地,第一根丝50可以被束紧到压接部中,并且第二根丝在该过程之后添加。取决于过程和工具的实施,对于每个压接部或每根丝,压接部可以同时或在不同时间闭合以夹持丝。

99.具体地,第一根丝50可以被束紧在特定致动器55中的一对压接部51中,并且在该致动器中该丝上的两个压接部都闭合。可替代地,压接部可以按顺序闭合,或者以第一致动器的一个压接部与随后致动器的压接部同时闭合的布置闭合。可以使用类似的方法同时或按顺序将第二根丝束紧(例如,在致动器的一个或两个压接部已经在第一根丝上闭合之后,可以将第二根丝束紧到致动器中)。

100.致动器53的设计要求两根丝50彼此交叉而不接触。这可以通过布置压接部51来实现,使得接纳一根丝的压接部与接纳另一根丝的压接部处于不同的高度。致动器53中的丝50的最佳取向也可以不必在平坦的平面内。因此,条带54上的压接部51可以布置成使得压接部处于不同的高度和/或不同的取向。一个或更多个压接部可以安装在砧座(anvil)上,该砧座以偏离丝平面的一定角度保持压接部。

101.图4还示出了沿条带54的多个标引位置57,这些标引位置用于当条带在制造过程中移动时精确定位条带。

102.图5示出了用于连续制造具有交叉的致动器丝50的致动器55的布置。从图4中可以理解,凸片56的凸出轮廓以及凸片56与压接部51a、51d的必要邻近会给布设致动器丝50的连续过程带来困难,特别是在通常与sma致动组件相关联的标度上,其中致动器55的宽度可以是几毫米。因此,凸片56可能干扰致动器丝50本身,或者干扰用于布设丝的机构(未示出)。

103.图5所示的布置通过改变凸片56的形成相比于致动器丝50的布设的顺序来解决这个问题。在图5所示的布置中,凸片56的形状与其他部件一起形成在条带54中,但是凸片56

直到丝50已经布设之后才向上弯曲。这可以在与闭合压接部51相同的动作中完成,或者在单独的步骤中完成。

104.优选的是,在压接部51闭合之前,凸片56被折叠起来,以避免给分离的压接部添加另外的应力。可替代地,压接回形件(crimp fret)可以被夹紧,以防止压接回形件在凸片56已经折叠起来的情况下的相对移动。图5示出了如何能用两阶段工具(2

‑

stage tool)执行折叠凸片56和闭合压接部51的动作。双向冲压工具(bi

‑

directional stamping tool)61a、61b的作用是首先向上推动凸片56,并且然后闭合压接部51。

105.图6a示出了用于连续制造具有交叉的致动器丝50的致动器55的另外的布置。为了将两根致动器丝50布线到蚀刻的致动器55的连续条带54中,两根丝从进给器(未示出)进给,并且由于丝50被夹紧在下游致动器(未示出)的闭合压接部中,这两根丝被条带54的移动抽拉。当条带54向前标引到下一个致动器55时,一对辊或销62被致动并与邻近的致动器对55a、55b之间的相应的一根丝50接合,并侧向拉动丝50使得将丝50定位在该致动器对的邻近端部处的压接部51中。然后,当辊62将丝50保持在适当位置时,同时或随后闭合邻近辊62的压接部51。

106.可替代地,第一致动器55a的压接部仍然可以全部打开,并且第二对辊(未示出)仍然可以与第一致动器55a上游的丝50接合,使得丝50在致动器55a上的定位可以被严密控制。然后,第一致动器55a的所有压接部51可以同时闭合。

107.一旦压接部51已经闭合,使得不再需要拉动辊62,则辊可以返回到它们的起始位置。一旦特定致动器中的所有压接部51都已经闭合,则丝50可以被切割,因为丝进给将由条带54上的最后的致动器55b的一个端部处的闭合的压接部维持。

108.辊62之间的干扰可以通过使辊在不同的水平面上移动来避免,如图6b中的横截面视图所示。辊62的不同构造可用于在条带54上提供致动器55的连续布线。例如,可以在每个站处使用单对辊62,并且辊可能能够在垂直于条带54的前进方向的两个方向上致动。因此,辊62中的特定一个辊可以与第一对致动器55之间的一根丝50接合,并且与下一对致动器之间的另一根丝接合。

109.然而,由于这将包含可竖直移动的辊(以便横向移动到丝的相对侧),因此可能优选的是,在每个站处具有两对辊62,其中每对辊被构造成在相反方向上拉动丝50中的一根。这也将适应致动器55中致动器丝50的常见相对布置,其中当从侧面观察时,相同的丝总是“顶部”丝和“底部”丝,例如如图6b所示。

110.可替代地,提供多对辊62或使辊交换侧面,用于制造致动器的装置可以通过一次仅布设单根丝来行进,这可以避免需要考虑到辊62之间的可能的干扰。

111.辊62也可以被致动以与条带54的平面垂直地移动,并从而尽可能精确地将丝50拉入压接部51中。

112.虽然如图6中图示的辊62将通常提供较低的摩擦,并因此具有较小的损坏丝50的风险,但对于小型设备(销或销钉)来说,这一点将同样有效,并且接触的摩擦足够小以至于不会成为问题,并因此可以替代地使用。

113.在图7所示的布置中,致动器丝50从进给机构63进给,进给机构63可以是例如毛细管或卷轴(reel)和滑轮。在丝的布设期间,邻近致动器条带54的进给机构63的尖端在垂直于条带的前进或标引方向的平面内在两个轴线上都是可操纵的。这允许进给机构在条带54

前进时升起丝越过阻碍特征(诸如上文讨论的牺牲凸片56)。进给机构63的这种运动自由度还可以允许丝50的进给在压接之前更靠近地对准期望的路线。

114.图8示出了使用已连接的致动器的条带54连续制造致动器55的另外的布置,该布置是图6所示的和上文描述的布置的替代方案。

115.在图8的布置中,当产生其他特征(诸如压接部51及其连接器)时,附加的凸片64被蚀刻到致动器55的条带54中。这些凸片64可以在条带到达布线阶段之前折叠起来。在布线阶段,丝50可以围绕那些凸片64进给,凸片64用于将丝保持在相对于压接部51的正确取向,直到压接部闭合(例如使用按压工具65将压接部闭合)。优选地,凸片64被布置成使得丝50通过压接部51和邻近的凸片64之间的方向被拉入压接部51的钳口中。

116.由于使用凸片64,因此当压接部51闭合时,进给机构63不控制丝50的对准,这可以避免拉动进给机构63(或拉动丝50本身的进给)。由于凸片64保持穿过单个致动器55的压接部51的丝的两个端部,所以每个端部处的压接部可以同时闭合(例如,如图8所示)。

117.在丝50已经被固定在压接部51中之后,凸片64可以被移除和丢弃,并且丝被切割。

118.应当注意的是,存在形成凸片64的其他方式,诸如直接形成(没有蚀刻),或者仅通过蚀刻,并且上文描述的凸片64的制造方式不意图进行限制。

119.凸片64可以提供有倒圆的或倾斜的边缘,以避免与丝50的尖锐接触点。

120.凸片64的使用避免了对侧向拉动丝50的机构(诸如上文描述的辊/销62)的需要。这种布置在较小的设备上可能更实用,因为这种布置避免了确保与非常细的丝精确接合的需要。凸片还可以避免辊/销与丝之间的任何摩擦,并且可以允许该装置将布设丝50和闭合压接部51的动作分离(在距离方面),以允许必要的机构进入,并且避免执行不同任务的组件装置的部分之间的干扰。

121.图9和图10示出了上文关于图8描述和图示的方法的另外的可替代布置。图9和图10中的布置示出了用于布置丝50以围绕凸片64经过的可替代方法,这可以允许使用更简单的进给机构63。

122.在图9所示的布置中,在丝进一步降低到条带54的平面下方并随后被收回之前,丝50可以铺设在条带54的中心并使用钩部66来兜起丝并将丝环绕在凸片64上,从而留下丝50围绕凸片64。优选地,凸片64具有这样的尺寸,使得钩部66升起丝的动作不会导致丝从邻近的开放的压接部51中出来。可替代地,当钩部移动丝时,可以使用单独的特征来将丝50保持在压接部中。

123.在图10所示的布置中,通过改变步骤的顺序,避免了升起丝50的需要。凸片64被蚀刻到条带54中,但是直到布线阶段凸片64才形成。丝50被布设在压接部51和钩部(或类似的机构,未示出)之间的区域中,诸如上文描述的,钩部用于与丝50接合并使丝50侧向移动,使得丝50位于未形成的凸片64a的位置的外侧。然后,例如使用按压工具67,未形成的凸片64a被折叠起来,以形成凸片64,并且钩部可以从丝脱离,从而允许丝朝向条带54的中心向后移动,并且与凸片64的外侧接合。

124.图11示出了致动器丝50围绕牺牲凸片64(或条带54的任何其他突出特征)布线的可替代布置。这种动作将通常需要在两个轴线上的复杂运动。

125.在图11的布置中,进给机构63设置有线筒(bobbin)70。线筒70被特殊地成形以实现进给丝50的功能,使得丝50在突出部(诸如凸片64)上环绕或围绕突出部(诸如凸片64)环

绕。

126.当条带54被标引穿过该装置时,丝被向下抽拉穿过锥形区段71并穿出下部端部。该装置被布置成移动条带直到条带到达停止位置,在该停止位置,线筒70与凸片64(或其它阻碍物)近似对准。线筒70旋转,从而使得下侧的钩部72兜起丝50并将丝50围绕凸片64环绕。当线筒从起点(丝最初接合的点)旋转接近180度时,轮廓使得丝脱钩,并且丝中的任何多余松弛可以被抽拉回进给机构中,例如通过施加轻微的张力来实现。

127.取决于线筒70的构造和条带54上的任何其他突出特征,可能的是,在标引过程期间,随着条带向前移动穿过装置,可以将线筒远离条带升起。

128.图12示出了使丝50围绕凸片64(或条带54的任何其他突出特征)布线或在凸片64(或条带54的任何其他突出特征)上布线的可替代布置。在这种布置中,随着条带54被标引通过装置,丝50被压接到所示部分下游的压接部51中。这使得条带的前进从进给机构63(其可以是任何已知类型的进给机构,包括辊、销钉或毛细管)抽拉丝50,进给机构63具有在丝50已经被抽拉后收紧丝50中的松弛的能力。

129.旋转线筒75定位于丝的上方,并定位于一对致动器55之间、邻近压接部51和凸片64。旋转线筒75的旋转轴线从垂直于条带54的平面的方向倾斜,并且旋转线筒75具有复杂的表面轮廓以提供其如下文进一步描述的功能。

130.线筒具有钩部76,随着线筒旋转,钩部76与丝50接合。随着线筒76进一步旋转,成角度的轴线使得钩部76将丝升起到凸片64上方。紧接在钩部76的后面,线筒具有裙部77,该裙部77在凸片上方延伸,从而形成屏障并防止丝50掉落。随着线筒75进一步旋转,丝50披挂(drape)在裙部77上,并向下滑动,直到丝50从线筒的底部掉落并落在凸片64外侧的条带54上。然后,钩部76的轮廓使得延伸到进给机构63的丝脱钩,并且进给机构重新卷绕丝50中的多余松弛。在钩部大致与凸片64相对时线筒75停止,并且然后条带可以向前标引至下一阶段。步骤的这种顺序如图12b所示。

131.同样,可能的是,取决于线筒75的构造和条带54上的任何其它突出特征,在标引过程期间可以将线筒远离条带升起。

132.现在将描述用于连续制造致动器55的装置的多种布置,这些装置被布置成将松弛引入致动器中的压接部51之间的丝50中。引入的松弛的确切量取决于设计,但是对于给定的设计,需要非常精准地控制松弛量,以避免致动器55内的不平衡以及致动器之间的不一致。自然地,任何松弛必须在压接部51闭合之前添加,因此装置的丝布设部分将理想地具有这样的机构或操作,该机构或操作确保在压接部闭合之前精准限定的丝的量被定位在压接部51之间。

133.图13和图14示出了装置的两种类似布置,这些布置允许引入和控制每个单独致动器55的丝50中的松弛量。

134.在图13所示的布置中,在蚀刻过程期间,在条带54中形成多个附加的牺牲凸片80,并且这些牺牲凸片被折叠起来,以便以类似于上文关于其他布置所描述的牺牲凸片的方式从条带的一侧突出。这些附加的凸片80形成了这样的特征:丝50可以围绕这些凸片布线,以将致动器55的任一端部处的压接部51之间的丝长度增加预定且公知的距离。一旦压接部51已经闭合(例如用按压工具65闭合),则凸片80可以被移除,并且与产生期望松弛的压接部之间的直线距离相比,致动器的任一端部处的压接部之间的丝将更长。

135.为了实现对丝的长度的最佳控制,并因此实现对已完成的致动器中的松弛的最佳控制,该装置可以被布置成在闭合压接部51之前,拉动丝围绕凸片80和压接部51收紧。由于丝50布线穿过凸片80和压接部51的复杂性,因此可以使用高度可操纵的进给系统63来布设丝。

136.在图14所示的布置中,使用了类似的原理,因为在每个致动器55的任一端部处的压接部51之间的丝50被制成遵循盘绕的或加长的路线,以引入期望的松弛。然而,在条带54中形成额外的特征(即凸片80)添加了复杂程度,并且潜在地添加了额外的形成步骤。

137.因此,在图14所示的布置中,提供了基板81,该基板81具有从其上表面向上延伸的多个销82。在图14b中单独示出的基板81可以在制造的适当阶段被引入到条带54的下方,使得丝50可以布线穿过压接部51并围绕销82(销82取代在上文关于图13所述的布置中的凸片80)。除了避免额外的制造步骤之外,基板81还可以确保丝的布线和引入的松弛量的一致性。与从条带54蚀刻并折叠的凸片80相比,制造具有倒圆边缘的销82也更容易,倒圆边缘可以降低损坏丝50的可能性。

138.随着致动器55从装置中的丝布设站移动到压接站时,在基板81可以被抽出(或者条带被升离)并返回以重新使用之前,基板81可能需要与条带54一起移动。

139.图15示出了该装置的另外的布置,该布置在每个致动器53中的致动器丝50中提供松弛的引入。这种布置特别适合于这样的情况,其中致动器53包括交叉的一对致动器丝50,并因此该机构不得不布置成向两根致动器丝50添加松弛,或者考虑已经安装在致动器中的另外的致动器丝的潜在阻碍。

140.在图15所示的布置中,两个可缩回的销83安装在底座84上,该底座84在条带54被标引穿过装置时位于条带54的路径下方。图15a示出了底座和致动器的透视图,该致动器已经被简化以移除该操作中不涉及的部件。图15b示出了底座84的侧面透视图。一旦一根致动器丝50(或多根致动器丝)已经被布设,并且在压接部51闭合之前,则底座84被升高,使得销83与丝50共面。然后,底座84顺时针或逆时针旋转(取决于安装的是哪根丝),从而使丝50远离致动器53的任一端部处的压接部51之间的直线路线布线,并使压接部51之间的丝的量增加预定的(且受控的)量。

141.一旦压接部51已经闭合,则底座84和销83被旋转回到它们的原始取向,并且可以被向下收回,从而在丝50中留下松弛。

142.应当理解,通过适当选择销83的位置和底座84的宽度,相同的销可以用于对于每根丝通过沿相反方向旋转而将松弛引入穿过致动器53的每根丝50中。

143.在这种布置的改进中,如图15c所示,邻近每个压接部51提供有另外的静态销85,该静态销确保丝50以固定的角度离开压接部,以及使用底座84和销83而引入丝中的松弛不会造成丝50被拉动抵靠压接部51的边缘。

144.图16至图18示出了装置的另外的布置,该布置在每个致动器53的致动器丝50中提供松弛的引入。与上述布置一样,这些布置特别适合于致动器53包括交叉的一对致动器丝50的情况。

145.图16所示布置的附加机构包括夹具86和柱塞87,夹具86和柱塞87安装在致动器53的条带沿其前进的轨道的相对侧。图16a示出了该机构的平面视图,而图16b示出了侧视图。

146.一旦丝50已经穿过压接部51布设,则夹具86被降低,使得夹具的底部处的臂部88

刚好在丝50的上方。臂部88不夹持丝50,但是防止丝50被升起超过臂部的位置。

147.一旦夹具86处于适当位置,则柱塞87被升高并与丝50的下侧接合,从而升起丝50。由于臂部88防止丝在致动器的端部处被升起,因此预定的附加量的丝50可以在压接部51之间被引入致动器中。然后,压接部可以被闭合,并且柱塞87和夹具86被收回,从而在压接部之间留下松弛丝。

148.在图16b所示的布置中,柱塞87由机械杠杆89移动,并且可调节的端部止动件90确定柱塞的最大高度。然而,应当理解的是,也可以使用其它已知的机构以用于致动这种性质的柱塞并控制柱塞的移动范围。

149.例如,图17示出了图16所示机构的可替代布置,其中柱塞87由气动驱动器91驱动。在这种布置中,可调节的端部止动件92被放置在丝50上方,以限制柱塞和丝的向上运动。

150.在图16和图17所示的两种布置中,柱塞87需要适于防止与致动器中较早放置的丝相互作用,该较早放置的丝可能已经以期望的松弛量固定在闭合的压接部51之间。图18示出了允许这一点的柱塞87的上表面的可能构造。

151.柱塞87的上表面具有狭槽93,该狭槽93与致动器中另一根丝5的可能位置大致对准。因此,当柱塞87被升高时,第一根丝50a穿过狭槽93,并且在柱塞升起第二根丝50b时不被柱塞升高。

152.图18所示的柱塞87在平面视图中是圆形的。这允许狭槽的取向被旋转,使得当连贯的左手致动器和右手致动器53沿条带54交替时,柱塞87可以用在连贯的左手致动器和右手致动器53上,同时在每个致动器中的每根丝中提供相同的松弛量。

153.图19示出了一种装置的可替代布置,该装置在每个致动器53的致动器丝50中提供松弛的引入。与上述布置一样,这些布置特别适合于致动器53包括交叉的一对致动器丝50的情况。

154.在图19所示的布置中,使用了夹具86,该夹具类似于上文关于图16和图17所描述的夹具。然而,可移动的真空喷嘴94取代柱塞87用于使压接部51之间的丝50伸长。一旦夹具86处于适当位置,则真空喷嘴94朝向丝下降,并穿过喷嘴导入气流。从而抵靠喷嘴94的下侧抽吸丝50,然后喷嘴94被升起到期望的高度,以在压接部51之间引入额外长度的丝50。夹具86的臂部88也用于防止丝50从开放的压接部中被升起。

155.图19中所示的真空布置可以允许致动器中的上部丝50被喷嘴94拾取,同时由于下部丝更远离喷嘴的端部,所以下部的力被施加到下部丝。由于上部丝50和下部丝50通常将布设在致动器中,而不改变它们沿致动器53的条带54的竖直关系,因此在首先布设下部丝的情况下(当丝从条带上方布设时通常将是这种情况),那么上部丝可以总是以这种方式被吸引,并且没有必要考虑左手致动器和右手致动器之间丝的取向变化。

156.图20示出了用于连续制造致动器53的装置的另外的布置。这种布置被设计成在压接部闭合之前改善压接部51中致动器丝50的定位。

157.当将丝50布设在压接部51中时,期望压接部预先形成为使得丝插入的开口成锐角。这允许用于闭合压接部的按压工具将压接部整齐地折叠到期望的最终位置,而不会压皱压接部。在一些布置中,这通过两阶段闭合过程来实现,其中形成有90度(或更大角度)开口的压接部在被第二按压步骤闭合之前被第一按压步骤部分地闭合,但是这添加了过程的复杂性,并且可能会造成压接部位置的歪曲。

158.在图20所示的布置中,压接部51形成有朝向致动器53内部的锐角开口。然而,这种布置意味着不可能将丝50直接布设到压接部51中,因为压接部的上表面会阻碍丝的布设。因此,在图20所示的布置中,丝50最初被布设到致动器53的任一端部处的压接部51之间的间隙中。然后,在布设之后,通过旋转进给机构63和一对辊或销95,丝被侧向移动到压接部51中,使得进给机构63和一对辊或销95被定位在致动器的任一端部处的压接部51之间的线的外侧,从而将丝拉到压接部的成角度的上表面之下并拉入压接部的折叠部中。

159.在图20所示的布置中,进给机构63是毛细管,该毛细管足够窄,以容易地穿过压接部51之间的间隙,从而允许条带54向前标引。辊或销95在每根丝50已经被布设在致动器中之后与每根丝50接合,直到该丝上的压接部被闭合,随后丝被释放。辊或销95然后可以缩回,使得辊或销95不会干扰致动器的条带的标引。

160.优选地,辊/销95和进给机构63旋转以将丝50移动到压接部51中。旋转可以围绕邻近压接部的中心,或者可以取决于设计的取向和尺寸而偏离。在其他布置中,辊/销95和进给机构63可以垂直于条带54的前进方向平移。这将改变辊/销95与进给机构63之间的丝长度,但是如果进给机构63中的摩擦力低,这将是可接受的。在又一的布置中,夹持器或钩部可以用于将丝50侧向拉入压接部51中。

161.图21示出了图20的布置的一种变型,其中提供了辊/销95,该辊/销95在连续的致动器53之间的间隙的中心操作。提供两个这样的辊/销95,使得每个辊仅在一个方向上推动,并且因此在条带54标引两个步骤之前,两个致动器53同时被连线(wire)。

162.图22示出了图20的布置中的装置的一种可能构造。在这种布置中,进给机构63和辊/销95由臂部96链接,臂部96绕枢转点97枢转,使得进给机构63和辊/销95一起移动以将丝50推入/拉入压接部51中。臂部96的旋转轴线可以与蚀刻的平面倾斜,在这种情况下,进给机构63的高度和辊/销95的高度可以被调节以匹配压接部51的位置。

163.图23示出了可以在用于连续制造致动器的装置(包括但不限于本文描述的任何装置)中使用以用于移动致动器丝50的布置。特别地,图23中所示的布置在接近致动器丝50以升起或移动致动器丝50受到阻碍的情况下可以是有用的。特别地,这可以允许在丝的确切位置未知的情况下拾取丝,并且因此需要比丝宽得多的辊。这种辊可能难以围绕条带54上的突出特征定位和操纵。

164.在图23所示的布置中,辊98安装于在侧视图中示出的曲柄滑块机构99上。随着曲柄机构的操作,辊98(从丝的下方)升起,拾取丝50,并且然后,向下并侧向旋转和平移到期望的位置(例如,将丝拉入压接部51中,或者将丝升起到诸如凸片的突出部上方)。这允许辊的运动保持在小的预定体积内(例如在条带54的界限内)。明显的是,通过适当选择曲柄机构的元件的长度和位置,可以调节辊的运动,以适应所需的特定应用。

165.图24示出了可以用作用于连续制造致动器53的装置的一部分的夹持器100。夹持器100被设计成处理这样的情况,即在制造过程期间可能需要移动的致动器丝50的定位(例如,如在一个或更多个上文的布置中阐述的,但也出于其他原因)可能由于致动器的压接部51的蚀刻和条带54上的其他特征的制造公差而变化。

166.夹持器具有从枢转点102延伸的两个长形臂部101。臂部的尖端各自具有叉尖部(prong)103,该叉尖部被设计成从可变的位置将丝兜起。当臂部101通过围绕枢转点102旋转而闭合时,形成非常小的孔104,该孔刚好大到足以让致动器丝50穿过。

167.由于孔104的小尺寸,该孔104相对于枢转点102(或夹持器100的任何其他部分)的位置可以精准地知道,并且有效地防止了丝50的竖直移动和水平移动。然而,由于孔略大于丝50的横截面,因此丝可以滑动穿过孔,例如允许上文讨论的额外松弛。

168.夹持器100可以用于竖直地升起致动器丝和/或侧向移位致动器丝,以便将丝定位在阻碍物(诸如在一些上述布置中描述的凸片)上或围绕阻碍物(诸如在一些上述布置中描述的凸片)。夹持器100可以额外地或可替代地用于将丝拉入压接部中,而不会向丝添加张力。

169.本领域技术人员应理解,尽管前文已描述了被认为是执行本技术的最佳模式以及在适当的情况下执行本技术的其它模式的内容,但是本技术不应限于本说明书中公开的优选实施例的特定构造和方法。本领域技术人员应认识到,本技术具有广泛的应用范围,并且在不脱离所附权利要求所限定的任何发明构思的情况下,实施例可以采取宽范围的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。