1.本发明涉及一种用于处理层状结构的方法,特别是其中这些层由电池的部件提供的层状结构。

背景技术:

2.固态微电池通常包括薄层的活性叠层。活性叠层由被固态电解质隔开的两个电极(阳极和阴极)形成。通常,阳极集电器设置在阳极的与电解质相对的面上,阴极集电器设置在阴极的与电解质相对的面上。

3.通常,固态微电池通过在晶片上沉积单独的薄层来形成。出于效率的原因,通常在单个晶片上形成多个微电池。这要求每个电池部件(例如,阴极、阳极或电解质)被提供为包括多个分立元件的层,每个分立元件提供相应微电池的一部分。多个分立元件通常在晶片表面上形成规则阵列。

4.提供包括多个分立元件的层的过程被称为“图案化”该层。这可以通过具有多个孔的阴影掩模沉积该层来实现。掩模被放置在衬底的表面上,并在整个沉积过程中保持就位。然后去除阴影掩模,沉积层呈现出所需的分立元件分布,即所需的图案。

5.这种掩蔽技术的缺点是它可能在衬底表面上产生颗粒污染,从而对微电池的性能产生不利影响。此外,将掩模放置在衬底上的过程可能导致衬底的划伤,这也对电池性能有有害影响。此外,当微电池的尺寸小时,掩蔽会产生边缘或阴影效应,导致单个叠层内的分立层元件的对准不良和/或叠层之间的大的浪费区域。

6.因此,通常希望避免掩模技术,并使用替代的图案化技术,例如沉积层的蚀刻。由于各层的物理和化学性质不同,这可能需要单独蚀刻各层。然而,该过程可能对蚀刻层和随后沉积的层之间的界面质量有不利影响。

7.因此,期望提供一种图案化堆叠结构的层的方法,同时减少这些不利影响。

技术实现要素:

8.在第一方面,本发明可以提供一种处理一叠层以提供一叠分立层元件的方法,包括以下步骤:

9.提供一叠层,该叠层包括:

10.§

由第一材料提供的第一层;

11.§

由固体电解质提供的第三层;和

12.§

位于第一和第三层之间的第二层,第二层具有至少500nm的厚度,并且由包含至少95原子%非晶硅的第二材料提供;

13.去除第一层的贯穿厚度部分,以形成由第一材料提供的第一分立层元件;

14.去除第二层的贯穿厚度部分,以形成由第二材料提供的第二分立层元件,第二分立层元件位于第一分立层元件和固体电解质之间;和

15.使用第二分立层元件作为蚀刻掩模蚀刻第三层,以形成由固体电解质提供的第三

分立层元件;

16.其中第一、第二和第三分立层元件提供该一叠分立层元件。

17.通过在蚀刻第三层期间使用第二分立层元件作为掩模,可以保持第二和第三层之间的界面质量。因此,可以避免如果在沉积第二层之前蚀刻电解质通常会发生的电解质层表面的污染和/或退化(例如,通过电解质表面的氧化或光致抗蚀剂树脂从电解质表面的不完全去除,可能会出现这种污染和/或退化)。

18.为了避免疑问,使用第二分立层元件作为蚀刻掩模的步骤指的是掩模的尺寸由第二分立层元件的周边限定的事实。预期第一分立层元件通常也存在于第三层的蚀刻过程中,尽管其周边可能不完全对应于由第二分立元件层提供的蚀刻掩模的周边。

19.通常,第二材料包括至少98原子%的非晶硅,优选至少99原子%的非晶硅。在某些情况下,第二种材料基本上由非晶硅组成。术语“非晶的”表示第二材料的硅原子不表现出长程结构有序。

20.令人惊讶的是,已经发现,当包含至少95原子%非晶硅的分立层元件(以下称为“非晶硅层元件”并对应于第二分立层元件)在蚀刻电解质层期间用作掩模时,非晶硅材料保持其作为电池阳极的能力。这是意想不到的,因为众所周知,例如硅太阳能电池的性能在硅暴露于湿气时会恶化(结果,通常认为有必要提供封装元件以抑制湿气进入电池)。

21.因此,第二层可以以至少500纳米的所需厚度直接沉积,以提供阳极。这被认为是提供具有有用容量水平的工作电池的最小阳极厚度。

22.这个最小厚度被认为有助于平衡电池阴极和阳极之间的容量比。也就是说,当非晶硅材料在电池中用作阳极时,该最小厚度被认为限制了非晶硅材料的相对体积膨胀,该体积膨胀源于电池充电期间非晶硅材料的锂化。

23.使用全厚度非晶硅元件作为蚀刻掩模与us 9,373,864中描述的方法形成对比,在us9,373,864中描述的方法中,由例如厚度在5至100纳米之间的硅层制成的图案被用作蚀刻电解质层的蚀刻掩模。在该蚀刻过程之后,锂基层沉积在图案上,锂原子扩散到图案中,使得锂基层和图案形成锂基电极。

24.本发明避免了在蚀刻过程之后形成锂基电极的复杂步骤。此外,本发明可以允许在蚀刻电解质的步骤之前直接在包含至少95原子%非晶硅的层(即,第二层)上沉积集电器(作为第一层)。这可能有助于保持第二层和集电器之间的界面质量。

25.术语“分立层元件”旨在指具有限定周边且不与该层的任何其他部分直接接触的层的一部分。分立层元件通常具有基本上正方形、矩形或圆形的周边。通常,每个分立层元件提供电池的一部件。

26.在本发明方法的某些示例中,该方法还可以包括在蚀刻第三层的步骤之后,修改第二分立层元件以提供修改的第二分立层元件的步骤,

27.其中所述修改的第二分立层元件具有的周边包围比由所述第二分立层元件的周边所包围的面积小的面积。

28.例如,本发明的方法可以另外包括在蚀刻第三层的步骤之后,围绕其周边的至少一部分修整第二分立层元件以提供修改的第二分立层元件的步骤。

29.修整第二分立层元件的步骤可以有助于去除通过蚀刻第三层的步骤可能已经损坏的元件的任何外围部分,从而进一步提高第二分立层元件提供高质量阳极的能力。

30.在某些情况下,已经发现使用第二分立层元件作为蚀刻掩模蚀刻第三层的步骤具有蚀刻剂底切蚀刻掩模的结果。也就是说,蚀刻剂去除最初在掩模周边与掩模接触的电解质。当分立层元件的叠层被结合到电池中时,在第二分立层元件周边的电解质的这种损失可能导致电解质不再在阴极和阳极之间提供有效的隔板,从而发生短路。

31.为了帮助防止这种情况并帮助电解质在阴极和阳极之间提供有效的隔板,优选地,修整第二分立层元件的步骤导致修改的第二分立层元件完全位于由第三分立层元件的周边限定的边界内。例如,修改的第二分立层元件可以具有与第三分立层元件一致的周边。

32.围绕其周边的至少一部分修整第二分立层元件的步骤可以包括蚀刻过程。蚀刻可以使用干蚀刻处理,例如等离子蚀刻处理,来进行。蚀刻处理可以是机械的(例如使用例如氩等离子体的离子束研磨)和/或化学的(例如反应离子蚀刻,其中使用例如sf6的物质,因为它们能够与第一和/或第二层反应以产生挥发性反应产物)。例如,在某些情况下,使用包含氩和/或sf6的等离子体进行等离子体蚀刻处理。

33.在其他情况下,例如,可以通过激光烧蚀进行修整。

34.通常地,在修整第二分立层元件的步骤期间,第一分立层元件也围绕其周边的至少一部分被修整,以提供修改的第一分立层元件。

35.在某些情况下,可以通过蚀刻过程来修整第一和第二分立层元件,在蚀刻过程中,第一分立层元件的背离第二分立层元件的表面的一部分被掩模保护,并且蚀刻剂去除第一分立层元件的暴露部分和第二分立层元件的下面部分。

36.通常,在第一和第二分立层元件在单个过程中被修整的情况下,该过程包括光刻过程。在该过程中,光致抗蚀剂层可以被施加到第一分立层元件的表面,并且暴露于导致光致抗蚀剂层的某些部分内的化学变化的光的图案。然后可以将溶剂(即,显影剂溶液)施加到光致抗蚀剂层,其效果根据光图案引起的化学变化而变化(例如,在暴露于紫外光之后,正性光致抗蚀剂层变得更溶于显影剂溶液,而在暴露于紫外光之后,负性光致抗蚀剂层变得更不溶于显影剂溶液)。因此,可以在第一分立层元件的表面上提供掩蔽层,该掩蔽层使得第一分立层元件的至少一部分暴露,第一分立层元件的暴露部分围绕第一分立层元件的周边的至少一部分延伸。因此,可以执行第一分立层元件的选择性蚀刻,随后蚀刻第二分立层元件在该过程中暴露的部分。

37.在某些情况下,第二分立层元件可以独立于第一分立层元件被修整。然而,这是不那么优选的。

38.在其他情况下,修改第二分立层元件的步骤可以包括在第二分立层元件中形成沟槽的步骤,该沟槽在第二分立层元件的贯穿厚度方向上延伸,并且限定修改的第二分立层元件和第二分立层元件的隔离部分之间的边界,该隔离部分围绕第二分立层元件的周边的至少一部分延伸。

39.通常,在这种情况下,修改的第二分立层元件被配置为允许其电连接到外部设备,而第二分立层元件的隔离部分被配置为保持与该外部设备隔离。例如,修改的第二分立层元件可以提供阳极接触垫的一部分。

40.通常,沟槽限定修改的第二分立层元件的整个周边。实际上,在这种情况下,沟槽形成闭环。在这种情况下,第二分立层元件的隔离部分通常围绕第二分立层元件的整个周边延伸。

41.通常,沟槽具有底部(base)和远离底部延伸的侧壁。侧壁通常相互对齐,但是其他配置也是可能的,例如,侧壁可以趋向于在朝向沟槽底部的方向上会聚(即,沟槽可以在朝向沟槽底部的方向上逐渐变细)。

42.在某些情况下,沟槽具有与第二分立层元件和第三分立层元件之间的界面在同一平面内的底部。在其他情况下,沟槽延伸到第三分立层元件中,使得沟槽的底部在第三分立层元件内。

43.通常,沟槽穿过第一分立层元件和第二分立层元件。

44.通常,通过蚀刻过程形成沟槽。蚀刻可以使用干蚀刻处理,例如等离子蚀刻处理来进行。蚀刻处理可以是机械的(例如使用例如氩等离子体的离子束研磨)和/或化学的(例如反应离子蚀刻,其中使用例如sf6的物质,因为它们能够与第一和/或第二分立层元件反应以产生挥发性反应产物)。例如,在某些情况下,使用包含氩和/或sf6的等离子体进行等离子体蚀刻处理。

45.在其他情况下,例如,可以通过激光烧蚀形成沟槽。

46.形成沟槽的步骤可以包括光刻过程。例如,光致抗蚀剂层可以被施加到第一分立层元件的表面,并且暴露于导致光致抗蚀剂层的某些部分内的化学变化的光的图案。然后通常将溶剂(即,显影剂溶液)施加到光致抗蚀剂层上,其效果根据光图案引起的化学变化而变化(例如,在暴露于紫外光之后,正性光致抗蚀剂层变得更溶于显影剂溶液,而在暴露于紫外光之后,负性光致抗蚀剂层变得更不溶于显影剂溶液)。因此,通常在第一分立层元件的表面上提供掩模层,该掩模层使第一分立层元件的至少一部分暴露,该部分对应于沟槽的建议路径。因此,可以执行第一分立层元件的选择性蚀刻,随后蚀刻第二分立层元件在该过程中暴露的部分。

47.通常,沟槽的宽度在1

‑

100微米的范围内。

48.通常,阴极层设置在第三分立层元件的与第二分立层元件相对的面上,并且至少一部分沟槽形成在第二分立层元件的与阴极层直接相对的部分中。

49.在本发明方法的某些示例中,第二分立层元件可以通过围绕其周边的至少一部分修整第二分立层元件的步骤以及通过在第二分立层元件中形成沟槽的步骤来修改。

50.通常地,在根据本发明第一方面的方法中,去除第一层的贯穿厚度部分以形成第一分立层元件和去除第二层的贯穿厚度部分以形成第二分立层元件的步骤在单个过程中进行。这可能有助于提高图案化过程的效率。

51.通常,去除第一层的贯穿厚度部分以形成第一分立层元件的步骤包括蚀刻第一层以暴露第二层的一部分。通常,去除第二层的贯穿厚度部分以形成第二分立层元件的步骤包括蚀刻第二层以暴露第三层的一部分。在某些情况下,相同的蚀刻可以应用于第一和第二层。

52.通常,去除第一层的贯穿厚度部分的步骤包括光刻步骤。也就是说,光致抗蚀剂层被施加到第一层的表面,并暴露于导致光致抗蚀剂层的某些部分发生化学变化的光图案。然后将溶剂(即,显影剂溶液)施加到光致抗蚀剂层,其效果根据光图案引起的化学变化而变化(例如,在暴露于紫外光之后,正性光致抗蚀剂层变得更溶于显影剂溶液,而在暴露于紫外光之后,负性光致抗蚀剂层变得更不溶于显影剂溶液)。因此,在第一层的表面上提供掩模层,允许执行第一层的选择性蚀刻。

53.第一和/或第二层可以使用干法蚀刻处理来蚀刻,例如等离子蚀刻处理。蚀刻处理可以是机械的(例如使用例如氩等离子体的离子束研磨)和/或化学的(例如反应离子蚀刻,其中使用例如sf6的物质,因为它们能够与第一和/或第二层反应以产生挥发性反应产物)。

54.例如,在某些情况下,使用包含氩和/或sf6的等离子体进行等离子体蚀刻处理。据认为,该等离子体在非晶硅和固体电解质之间表现出良好的蚀刻选择性,也就是说,它以明显高于电解质的速率蚀刻非晶硅,使得电解质层(也就是第三层)有效地充当蚀刻停止层。

55.在某些情况下,等离子体蚀刻处理使用选自以下的过程气体进行:氩气;hbr和cl2的混合物;和sf6。

56.在根据本发明的方法的其他示例中,使用激光烧蚀来执行去除第二层的贯穿厚度部分以形成第二分立层元件的步骤。

57.通常,蚀刻第三层的步骤使用含水蚀刻剂进行。蚀刻剂可以具有中性、碱性或酸性的酸碱度。例如,蚀刻剂可以是水。在蚀刻剂是酸的情况下,蚀刻剂可以选自磷酸、硫酸、盐酸和硝酸。在蚀刻剂是碱性的情况下,蚀刻剂可以由氢氧化钾水溶液提供。据认为,水性蚀刻剂在非晶硅和固体电解质之间表现出良好的蚀刻选择性,也就是说,它们可以以明显高于非晶硅层元件的速率蚀刻电解质层(也就是第三层)。

58.在某些情况下,阴极层设置在第三层的与第二层相对的面上,阴极层由阴极材料提供。例如,在叠层的形成过程中,电解质层可以沉积在阴极层上。阴极材料可以包括例如结晶氧化物。

59.固体电解质可以由任何离子导电但电绝缘的材料提供。通常,固体电解质由选自由lipon、lisipon、lisicon、thio

‑

lisicon、lipbon、libon、非晶锂硼硅酸盐化合物和掺杂非晶锂硼硅酸盐化合物组成的组的材料提供。

60.第一材料通常选自铂、镍、钼、铜、氮化钛、铝、金和不锈钢。在第一材料是由单一金属元素提供的情况下,第一材料的最小纯度通常大于95原子%,优选大于98原子%,更优选大于99原子%。在这种情况下,第一材料可以提供电池的阳极集电器,该电池包括由本发明的方法提供的分立层元件的叠层。

61.在某些情况下,第一材料选自铂和氮化钛。

62.在某些情况下,第二层可以具有至少700纳米的厚度。在某些情况下,第二层可以具有至少900纳米的厚度。通常,第二层具有2微米或更小的厚度。在某些情况下,第二层的厚度为3微米或更小。在某些情况下,第二层的厚度为5微米或更小。因此,例如,第二层可以具有500纳米至5微米的厚度。在某些情况下,第二层可以具有500纳米至3微米的厚度。在某些情况下,第二层可以具有700纳米至3微米的厚度。在某些情况下,第二层可以具有900纳米至3微米的厚度

63.在阴极层设置在第三层的与第二层相对的面上的情况下,阴极层的厚度可以是第二层厚度的至少两倍,在某些情况下是第二层厚度的至少三倍。在某些情况下,阴极层的厚度可以高达第二层厚度的十倍,在某些情况下高达第二层厚度的八倍。因此,例如,阴极层的厚度可以是第二层厚度的2

‑

10倍,在某些情况下是第二层厚度的3

‑

8倍。

64.优选选择阴极层和第二层(包含至少95原子%的非晶硅)的厚度比,以便平衡包含这些层的电池的阳极和阴极之间的容量比。也就是说,当非晶硅在电池中用作阳极时,该厚度比被认为限制了非晶硅的相对体积膨胀,这种体积膨胀是由电池充电期间非晶硅的锂化

引起的。

65.通常,第三层的厚度在1

‑

5微米的范围内。在某些情况下,第三层的厚度在2

‑

4微米的范围内

66.通常,第一层的厚度在100

‑

500纳米的范围内。在某些情况下,第一层的厚度在200

‑

400纳米范围内。

67.一般来说,本发明的方法可以提供多个分立层元件的叠层,多个分立层元件的叠层在第一、第二和/或第三层的平面内彼此移位。通常,分立层元件的多个叠层以规则阵列布置在晶片上。

68.在第二方面,本发明可以提供一种电化学电池,其包括至少下列以下列顺序堆叠的分立层元件:

69.·

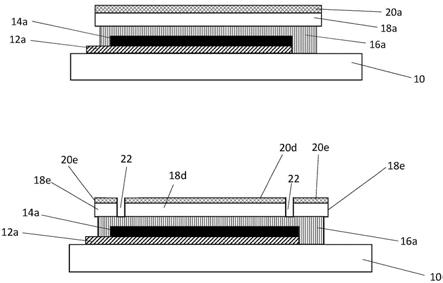

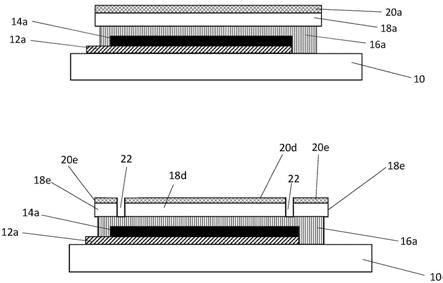

由第一材料提供的第一分立层元件;

70.·

第二分立层元件,具有至少500纳米的厚度,并且由包含至少95原子%非晶硅的第二材料提供;

71.·

由固体电解质提供的第三分立层元件;和

72.·

包含阴极活性材料的第四分立层元件;

73.其中在第二分立层元件的贯穿厚度方向上提供沟槽,该沟槽具有位于第二和第三分立层元件之间的界面处或者在第三分立层元件内的底部,

74.该沟槽限定修改的第二分立层元件和第二分立层元件的隔离部分之间的边界,该隔离部分围绕第二分立层元件的周边的至少一部分延伸。

75.通常,沟槽限定修改的第二分立层元件的整个周边。

76.通常,沟槽的宽度在1

‑

100微米的范围内。

77.通常,沟槽还延伸穿过第一分立层元件。

78.通常,沟槽具有从底部延伸的侧壁,侧壁相互对齐。

79.通常,沟槽的至少一部分设置在第二分立层元件的与第四分立层元件直接相对的部分中。

80.固体电解质可以由任何离子导电但电绝缘的材料提供。通常,固体电解质由选自由lipon、lisipon、lisicon、thio

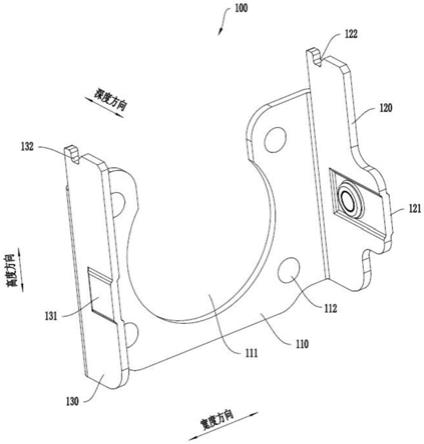

‑

lisicon、lipbon、libon、非晶锂硼硅酸盐化合物和掺杂非晶锂硼硅酸盐化合物组成的组的材料提供。

81.第一材料通常选自铂、镍、钼、铜、氮化钛、铝、金和不锈钢。在第一材料是由单一金属元素提供的情况下,第一材料的最小纯度通常大于95原子%,优选大于98原子%,更优选大于99原子%。

82.在某些情况下,第一材料选自铂和氮化钛。

83.通常,第一分立层元件为电化学电池提供阳极集电器。

84.通常,阴极活性材料由结晶氧化物提供。

85.通常,第二材料包括至少98原子%的非晶硅,优选至少99原子%的非晶硅。在某些情况下,第二种材料基本上由非晶硅组成。术语“非晶的”表示第二材料的硅原子不表现出长程结构有序。

86.在某些情况下,第二分立层元件可以具有至少700纳米的厚度。在某些情况下,第二分立层元件可以具有至少900纳米的厚度。通常,第二分立层元件具有2微米或更小的厚

度。在某些情况下,第二分立层元件具有3微米或更小的厚度。在某些情况下,第二分立层元件具有5微米或更小的厚度。因此,例如,第二分立层元件可以具有500纳米至5微米的厚度。在某些情况下,第二分立层元件可以具有500纳米至3微米的厚度。在某些情况下,第二分立层元件可以具有700纳米至3微米的厚度。在某些情况下,第二分立层元件可以具有900纳米至3微米的厚度

87.在某些情况下,第四分立层元件的厚度可以是第二分立层元件厚度的至少两倍,在某些情况下是第二分立层元件厚度的至少三倍。在某些情况下,第四分立层元件的厚度可以高达第二分立层元件厚度的十倍,在某些情况下高达第二分立层元件厚度的八倍。因此,例如,第四分立层元件的厚度可以是第二分立层元件厚度的2

‑

10倍,在某些情况下是第二分立层元件厚度的3

‑

8倍。

88.优选选择第四分立层元件(包括阴极活性材料)和第二分立层元件(包括至少95原子%的非晶硅)的厚度比,以便平衡电化学电池的阳极和阴极之间的容量比。也就是说,当非晶硅用作电池的阳极时,该厚度比被认为限制了非晶硅的相对体积膨胀,该体积膨胀源于电池充电期间非晶硅的锂化。

89.通常,第三分立层元件具有1

‑

5微米范围内的厚度。在某些情况下,第三分立层元件具有2

‑

4微米范围内的厚度。

90.通常,第一分立层元件具有100

‑

500纳米范围内的厚度。在某些情况下,第一分立层元件的厚度在200

‑

400纳米的范围内。

附图说明

91.现在将参考以下附图通过示例描述本发明,其中:

92.图1至7示出了在结合根据本发明方法的第一示例的过程的电池制造的不同阶段的组装电池部件的示意性截面图;

93.图8示出了根据结合根据本发明的方法的第一示例的过程制造的电池的示意性截面图;

94.图9示出了根据结合根据本发明的方法的第二示例的过程制造的电池的示意性截面图;

95.图10示出了根据结合根据本发明的方法的第三示例的过程制造的电池的示意性截面图;

96.图11示出了从例如图8中的电池测量的多个充放电循环的曲线图,作为电压对时间的曲线图;

97.图12示出了从例如图8所示的电池测量的多个充放电循环内的电池容量的曲线图。

具体实施方式

98.参考图1

‑

8,结合根据本发明方法的第一示例的过程的电池的制造包括提供衬底10和在衬底表面上沉积层12。层12包括粘合层和金属层。随后通过光刻过程蚀刻层12,以提供阴极集电器12a。光刻过程包括将光致抗蚀剂层(未示出)沉积到层12的表面上,处理光致抗蚀剂层以形成掩模,随后使用离子束研磨或湿化学蚀刻进行蚀刻,并随后去除光致抗蚀

剂层。

99.衬底10通常由蓝宝石(氧化铝)晶片提供,但是也可以使用其他材料,例如硅、玻璃或陶瓷。当使用硅衬底时,这可以具有钝化层,例如氮化硅或氧化硅。衬底可以由非导电、半导电或导电材料的晶片提供。在衬底由半导体或导电材料的晶片提供的情况下,优选的是,与阴极集电器12接触的晶片表面设置有非导电膜。

100.参考图3和4,阴极层14沉积在阴极集电器12a以及衬底10的未覆盖表面上(合适的阴极材料在本领域中是已知的)。随后通过光刻过程蚀刻阴极层,以提供具有与阴极集电器12a相似的覆盖区的阴极14a(例如,阴极通常可以略大于阴极集电器,同时保留阴极集电器的一部分未被覆盖,从而提供接触垫以允许电池连接到外部设备)。光刻过程包括在层14的表面上沉积光致抗蚀剂层(未示出),处理光致抗蚀剂层以形成掩模,随后蚀刻层14,并去除光致抗蚀剂层。

101.参考图5,通过射频溅射将lipon电解质层16沉积到阴极14a以及阴极集电器12a和衬底10的任何未覆盖表面上,厚度为3微米。使用来自具有至少99原子%纯度的靶的电子束物理气相沉积,将非晶硅(a

‑

si)层18沉积在电解质层16上,厚度为1微米。使用来自纯度至少为99.99原子%的靶的直流溅射在硅层18上沉积厚度为300纳米的铂层20。在不从真空室中取出样品的情况下,依次沉积lipon电解质层16、非晶硅层18和铂层20。这有助于防止污染层16、18和20之间的界面。

102.参考图6,铂层20和非晶硅层18在单个光刻过程中被蚀刻,以分别提供阳极集电器20a和阳极18a。光刻过程包括在层20的表面上沉积光致抗蚀剂层(未示出),处理光致抗蚀剂层以形成掩模,随后用包含sf6的电感耦合等离子体进行反应离子蚀刻,并去除光致抗蚀剂层。集电器20a和阳极18a在衬底10上的覆盖区大于阴极14a的覆盖区。

103.参考图7,使用水作为蚀刻剂并且组合的集电器20a和阳极18a作为硬掩模来蚀刻电解质层16。含水蚀刻剂倾向于底切硬掩模,使得蚀刻的电解质层16a在衬底10上具有比集电器20a和阳极18a更小的覆盖区。也就是说,阳极18a倾向于悬在蚀刻的电解质层16a上。然而,蚀刻的电解质层16a的覆盖区保持大于阴极14a的覆盖区,使得阴极14a被阴极集电器12a和蚀刻的电极层16a完全包围。

104.参考图8,使用光刻过程修整集电器20a和阳极18a,以提供修整的集电器20b和修整阳极18b。因此,集电器和阳极在衬底上的覆盖区被减小以匹配蚀刻的电解质16a的覆盖区(或者,集电器和阳极在衬底上的覆盖区可以被减小到小于蚀刻的电解质的覆盖区,如图9所示,其中修整的集电器20c和修整的阳极18c的覆盖区小于蚀刻的电解质16a的覆盖区)。也就是说,修整过的阳极20b不再悬于蚀刻过的电解质16a之上。修整过程包括将光致抗蚀剂层(未示出)沉积到层20的表面上,处理光致抗蚀剂层以形成掩模,随后用包含sf6的电感耦合等离子体进行反应离子蚀刻,并去除光致抗蚀剂层。

105.人们认为修整过程提供了以下优点中的一个或两个:

106.·

减少或消除了阳极18a在蚀刻的电解质16a上的悬垂程度,从而降低了阴极14a和修整的阳极18b之间短路的风险(否则,例如,其可能通过阳极18a和阴极集电器12a之间的接触而发生);和/或

107.·

阳极的周边可能因含水蚀刻剂的作用而受损的材料可被部分或全部去除。

108.在根据本发明的方法的另一个示例中,电池部件如上面参照图1

‑

7所述进行组装

和配置,随后提供如图10所示的电池。

109.参考图10,在根据本发明的方法的替代示例中,在集电器和阳极中产生沟槽22,而不是修整它们。该沟槽位于集电器20a和阳极18a的周边内(如图7所示),并形成闭环,将集电器和阳极中的每个分成活性部分和非活性部分。阳极和集电器的活性部分18d、20d包含在由沟槽提供的闭合回路中,而阳极和集电器的非活性部分18e和20e位于该回路之外。如图7所示,非活性部分18e、20e的外周边实际上与集电器20a和阳极18a的周边重合。

110.实际上,沟槽22限定修改的集电器和修改的阳极的外周边。

111.电池的阳极接触垫(未示出)设置在沟槽环内,使得当电池连接到外部设备时,阳极和集电器的活性部分18d、20d形成电路的一部分,而阳极和集电器的非活性部分18e、20e与电路隔离。因此,尽管阳极和集电器的部分18e、20e可能悬于蚀刻的电解质16a之上,但是电池中短路的风险降低了。此外,尽管在电解质层的蚀刻期间,阳极的外周边部分18e处的材料可能已经通过含水蚀刻剂的作用而被损坏,但是该材料与当电池连接到外部设备时产生的电路隔离。

112.通常,沟槽22位于阴极14a的一部分的直接相对,尽管沟槽22的限定阳极接触垫的轮廓的部分(未示出)不是这种情况。也就是说,大部分沟槽通常位于阴极14a的覆盖区内。

113.通过将光致抗蚀剂层(未示出)沉积到集电器20a的表面上(如图7所示)并处理光致抗蚀剂层以形成限定沟槽要遵循的路径的掩模的过程来形成沟槽。随后用包含sf6的电感耦合等离子体进行反应离子蚀刻,并去除光刻胶层。

114.沟槽的底部与阳极和电解质层16a之间的界面在同一平面内。沟槽的侧壁远离电解质层16a延伸,并且彼此对齐。沟槽的宽度通常为50微米。

115.图11示出了从例如图8的电池测量的多个充电和放电循环的曲线图,作为电压对时间的曲线图。这证实了电池的良好性能,表明所使用的成型过程没有妨碍或损害其操作。特别是,令人惊讶的是,在用水蚀刻电解质层16的过程中,使用组合的集电器20a和阳极18a作为硬掩模没有对非晶硅阳极的性能产生不利影响。

116.图12示出了来自多个循环的数据的曲线图,作为针对例如图8的电池的连续循环测量的充电和放电容量的曲线图。容量在循环中保持在合理的水平,只有很小的下降,这与类似的传统制造的薄膜电池的期望值相当。这再次证实了电池的良好性能,表明所使用的成型过程没有妨碍或损害其操作。

117.·

阳极集电器20a提供了如在根据本发明的第一方面的方法中形成的第一分立层元件的示例;

118.·

阳极18a提供了如在根据本发明的第一方面的方法中形成的第二分立层元件的示例;

119.·

蚀刻的电解质层16a提供了如在根据本发明的第一方面的方法中形成的第三分立层元件的示例;

120.·

修整的阳极18b提供了如在根据本发明的第一方面的方法的可选变型中形成的改进的第二分立层元件的示例;

121.·

阳极的活性部分18d提供了如在根据本发明的第一方面的方法的另一可选变型中形成的修改的第二分立层元件的另一个示例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。