1.本发明涉及电动汽车技术领域,具体涉及一种电池托盘密封结构。

背景技术:

2.随着经济的飞速发展以及人们环保意识的不断增强,采用锂电池的电动汽车正在迅速普及。

3.我们知道,作为电动汽车,其通常包括一个独立的电池包组件,现有的电池包组件包括盖合在一起的上壳体、下壳体、设置在上壳体和下壳体内的电池模组,当然,在上壳体和下壳体之间需要设置密封条,以实现上壳体和下壳体之间的密封。也就是说,电池包组件作为一个独立组建是在整个生产线下组装好的。当我们需要整车组装时,只需将电池包组件用螺栓装配到车身下部即可。

4.但是,此类电池包组件存在如下技术缺陷:首先,在制造电池包组件时,需要进行相关的性能检测,当电池包组件装配到车身上、从而完成整车的组装时,还需要对电池包组件的性能、以及电池包组件与整车的配合性能进行相关的测试,从而会增加相应的检测工序和成本。其次,为了实现上壳体与下壳体之间的密封,我们需要在上壳体边缘下侧、下壳体边缘上侧分别设置一圈环形的密封面,在下壳体边缘下侧沿密封面设置若干间隔布置的拉铆螺母,在上壳体边缘沿密封面设置若干间隔布置的螺栓过孔,密封条在对应拉铆螺母处设置螺栓通孔。当我们需要将上壳体与下壳体装配成电池包组件时,需要先将密封条定位在下壳体边缘密封面上,然后将上壳体放置并定位到下壳体上,接着在上壳体的螺栓过孔内设置紧固螺栓,紧固螺栓穿过螺栓过孔、密封条上的螺栓通孔后与下壳体上的拉铆螺母螺纹连接。另外,在电池包组件的边缘还需设置与车身连接的螺栓过孔,而车身上则需要设置对应的拉铆螺栓,从而无谓地增加装配工作量。可以理解的是,拉铆螺母需要专用的拉铆设备才能完成固定连接,从而在电池包组件的生产制造部门、以及整车装配部门仅需要准备相应的拉铆设备,会增加初期投资成本、并且拉铆螺母具有较大的轴向高度尺寸,因而会使下壳体以致整个电池包组件、或者车身的外形尺寸增大。

技术实现要素:

5.本发明的目的是为了提供一种电池托盘密封结构,既可简化车辆电池包部分的制造、检测工序和初期投资,继而降低生产成本,又有利于加快整车的生产节拍,提高生产效率。

6.为了实现上述目的,本发明采用以下技术方案:一种电池托盘密封结构,包括车身、内部具有电池模组的电池托盘,在电池托盘的边缘设有环形的下密封面,在车身下侧设有与下密封面相对的上密封面,在上密封面和下密封面之间设有密封条,在上密封面以及下密封面上分别设有若干间隔布置的螺栓过孔,在上密封面的背面对应螺栓过孔处设有凸焊螺母,在密封条对应螺栓过孔处设有螺栓通孔,所述靠近下密封面的螺栓通孔内嵌设有限位钢套,在电池托盘上设有依次穿过下密封

面的螺栓过孔、限位钢套、螺栓通孔、上密封面的螺栓过孔后与凸焊螺母螺纹连接的紧固螺栓。

7.首先,本发明在电池托盘的边缘设有环形的下密封面,在车身下侧设有与下密封面相对的上密封面。这样,我们可在线下先将电池模组装配到电池托盘内,然后在下密封面处放置并定位密封条,从而形成上部开口的电池包总成。整车装配时,只需将上部开口的电池包总成用紧固螺栓装配到车身下侧即可,此时的密封条可实现上密封面和下密封面之间的密封。也就是说,本发明充分利用车身的地板、门槛等钣金结构,以替代现有的上壳体,既可减少零配件,降低生产成本,并且电池包总成可事先在线下装配检测好,以免影响整车的装配节拍。

8.此外,现有的车身上用于固定电池包的通常是拉铆螺母,其不仅需要专门的拉毛设备,并且拉铆螺母的轴向高度高,影响车身底部空间的有效利用。本发明在上密封面的背面对应螺栓过孔处设置凸焊螺母,在确保螺母固定强度的同时,方便加工制造,同时有利于降低轴向高度,使车身底部的空间更为紧凑。

9.特别是,本发明在密封条的螺栓通孔内设有限位钢套,从而可有效地避免紧固螺栓在穿过螺栓通孔时对密封条造成损伤,确保密封条的密封效果。

10.作为优选,所述密封条粘结在下密封面上。

11.由于密封条粘结在电池托盘的下密封面上,因而可避免将电池包总成装配到车身上时密封条的移位,并且方便密封条的电池托盘上的安装固定。

12.作为优选,所述螺栓通孔靠近下密封面一端设有沉孔,当模塑成型密封条时,所述限位钢套作为镶嵌件嵌设在所述沉孔内。

13.由于限位钢套是嵌设在螺栓通孔的沉孔内的,因此,可确保密封条与上密封面、下密封面的紧密贴合,进而有利于确保密封条的密封效果,同时可避免限位钢套的移位和脱落。

14.作为优选,所述限位钢套的内孔开口端设有导向倒角。

15.导向倒角便于紧固螺栓穿过限位钢套的内孔,有利于提高装配效率。

16.作为优选,所述车身包括内门槛,内门槛上设有所述上密封面,在内门槛的上侧焊接有门槛加强板,所述凸焊螺母设置在所述门槛加强板上。

17.本发明的内门上焊接门槛加强板,而凸焊螺母是设置在门槛加强板上的,因此,可有效地提高凸焊螺母的固定强度和刚性,确保电池包总成与车身的可靠连接。

18.作为优选,所述密封条为硅系发泡胶条,其宽度为25

±

5mm,厚度为5

±

2mm。

19.采用硅系发泡胶条制成的密封条具有良好的弹性,从而确保密封条的长期有效。

20.本发明使密封条的尺寸控制在如下范围:宽度为25

±

5mm,厚度为5

±

2mm,即可确保密封条具有充足的压缩量和贴合面积,继而确保其密封效果,又便于电池包总成装配时对密封条形成压缩。

21.作为优选,所述沉孔为口大底小的圆锥孔,沉孔开口处的直径比底部的直径大2

‑

3mm,沉孔的深度在2

‑

3mm之间。

22.本发明将沉孔设置成圆锥孔,相应地,限位钢套的外形也为圆锥形,从而方便限位钢套嵌设在沉孔内。特别是,通过合理地控制沉孔大小端的直径差,从而使圆锥形的沉孔具有合适的锥度。当密封条受到挤压时,限位钢套的外侧面会对密封条形成向下的挤压分力,

从而使密封条可对上密封面、下密封面形成紧密贴合,同时避免限位钢套在沉孔内产生相对位移。

23.作为优选,所述密封条的压缩量为密封条厚度的40%

‑

60%。

24.本发明通过合理地控制密封条的压缩量,在确保良好密封效果的前提下,方便装配。

25.当密封条的压缩量小于密封条厚度的40%时,会影响密封效果;当密封条的压缩量大于密封条厚度的60%时,会造成装配的困难,并且密封条会因为过渡挤压而形成蠕变。

26.因此,本发明具有如下有益效果:既可简化车辆电池包部分的制造、检测工序和初期投资,继而降低生产成本,又有利于加快整车的生产节拍,提高生产效率。

附图说明

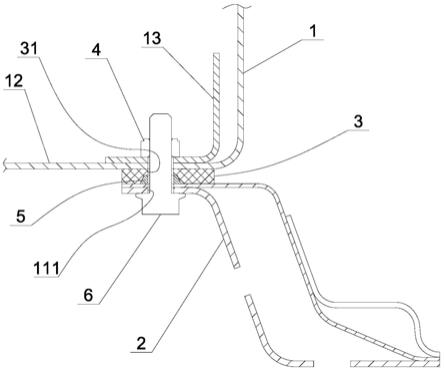

27.图1是本发明车身的一种结构示意图。

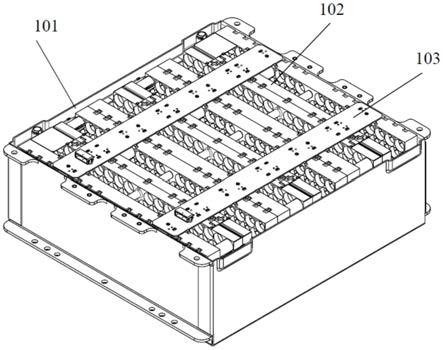

28.图2是本发明电池托盘的一种结构示意图。

29.图3是电池托盘和车身的一种连接结构示意图。

30.图4是图3的局部放大示意图。

31.图中:1、车身

ꢀꢀ

11、上密封面

ꢀꢀ

111、螺栓过孔

ꢀꢀ

12、内门槛

ꢀꢀ

13、门槛加强班

ꢀꢀ

2、电池托盘

ꢀꢀ

21、下密封面

ꢀꢀ

3、密封条

ꢀꢀ

31、螺栓通孔

ꢀꢀ

311、沉孔

ꢀꢀ

32、上侧面

ꢀꢀ

33、下侧面

ꢀꢀ

34、左侧面

ꢀꢀ

35、有侧面

ꢀꢀ

36、充气管

ꢀꢀ

361、缩颈

ꢀꢀ

4、凸焊螺母

ꢀꢀ

5、限位钢套

ꢀꢀ

51、导向倒角

ꢀꢀ

6、紧固螺栓。

具体实施方式

32.下面结合附图与具体实施方式对本发明做进一步的描述。

33.如图1、图2、图3、图4所示,一种电池托盘密封结构,包括车身1、内部具有电池模组(图中未示出)且上部开口的电池托盘2,在电池托盘的边缘设有环形的下密封面21,在车身下侧设有与下密封面相对的上密封面11,在上密封面和下密封面之间设有密封条3,在上密封面以及下密封面上分别设有若干间隔布置的螺栓过孔111,在上密封面的背面对应螺栓过孔处设有凸焊螺母4,在密封条对应螺栓过孔处设有螺栓通孔31,螺栓通孔在靠近下密封面一端嵌设有限位钢套5,在电池托盘上设有由下至上依次穿过下密封面的螺栓过孔、密封条上限位钢套和螺栓通孔、上密封面的螺栓过孔后与凸焊螺母螺纹连接的紧固螺栓6。

34.也就是说,我们可在线下先将电池模组装配到电池托盘内,然后在下密封面处放置并定位密封条,从而形成上部开口的电池包总成。而整车装配时,只需将上部开口的电池包总成用紧固螺栓装配到车身下侧即可,此时的密封条可实现上密封面和下密封面之间的密封,因而可省去现有电池包的上壳体,继而减少零配件,降低生产成本,并且电池包总成可事先在线下装配检测好,因而不会因为电池包总成装配时间过长而影响整车的装配节拍。

35.需要说明的是,现有的车身上用于固定电池包的通常是拉铆螺母,其不仅需要专门的拉毛设备,并且拉铆螺母的轴向高度高,影响车身底部空间的有效利用。本发明在上密封面的背面对应螺栓过孔处设置凸焊螺母,在确保螺母固定强度的同时,方便加工制造,同时有利于降低轴向高度,使车身底部的空间更为紧凑。

36.此外,设置在密封条的螺栓通孔内的限位钢套,可有效地避免紧固螺栓在穿过螺栓通孔时对密封条造成损伤,确保密封条的密封效果。

37.优选地,我们可使密封条粘结在下密封面上,从而可避免将电池包总成装配到车身上时密封条的移位,并且方便密封条的电池托盘上的安装固定。

38.另外,螺栓通孔靠近下密封面一端可设置沉孔311,当模塑成型密封条时,限位钢套可作为镶嵌件嵌设在沉孔内,从而确保密封条与上密封面、下密封面的紧密贴合,并且有利于确保密封条的密封效果,同时可避免限位钢套的移位和脱落。

39.进一步地,我们可将沉孔制成口大底小的圆锥孔,相应地,限位钢套的外形也为圆锥形,从而方便限位钢套嵌设在沉孔内。并且使沉孔开口处的直径比底部的直径大2

‑

3mm,其优选值为2.5mm,沉孔的深度在2

‑

3mm之间,其优选值为2.5mm。这样,当密封条受到挤压时,限位钢套的外侧面会对密封条形成一个向下的挤压分力,从而使密封条可对上密封面、下密封面形成紧密贴合,同时避免限位钢套在沉孔内产生相对位移。

40.更进一步地,我们可将密封条的压缩量控制在密封条厚度的40%

‑

60%之间,在确保密封条具有良好密封效果的前提下,方便装配。

41.当然,我们还可在限位钢套的内孔开口端设置导向倒角51,以便于紧固螺栓穿过限位钢套的内孔,有利于提高装配效率。

42.作为一种优选方案,车身包括内门槛12,内门槛上设置所述上密封面,在内门槛的上侧焊接有门槛加强板13,凸焊螺母则焊接在门槛加强板上,从而可有效地提高凸焊螺母的固定强度和刚性,确保电池包总成与车身的可靠连接。

43.为了确保密封条的密封效果,密封条为硅系发泡胶条,以便使密封条具有良好的弹性,从而确保密封条的长期有效。此外,密封条的横截面呈矩形,密封条的宽度为25

±

5mm,厚度为5

±

2mm,优选地,密封条的宽度为25mm,厚度为5mm,既可确保密封条具有充足的压缩量和贴合面积,继而确保其密封效果,又便于电池包总成装配时对密封条形成压缩。

44.当然,为了增加密封条的固定强度,在密封条锁紧后可在侧面进行涂胶二次密封。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。