1.本发明涉及陶瓷插芯生产技术领域,尤其涉及的是一种全自动研磨线清洁检测机。

背景技术:

2.目前陶瓷插芯的制作过程中,加工完成后陶瓷插芯的清洁检验全部依靠人工完成,包括人工处理待清洁的陶瓷插芯,对清洁后的陶瓷插芯进行检验等。

3.人工对陶瓷插芯进行清洁检验,需要手动将陶瓷插芯夹起检验长度和方向识别,手动将已识别后陶瓷插芯夹起进行pc放大镜旋转检验等;整个操作过程费时费力,生产效率低,同时手工化操作又造成工作桌面环境非常杂乱,并且人工进行陶瓷插芯清洁检验时,操作手法难于掌握,对操作人员的技能及熟练度要求较高。

4.因此,如何提供一种对陶瓷插芯自动检验长度、清洁以及外观检测的全自动研磨线清洁检测机,成为了亟待解决的技术问题。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种全自动研磨线清洁检测机,旨在解决现有技术中人工对陶瓷插芯清洁检验中操作难度大、效率低且工作环境杂乱的问题。

6.本发明解决技术问题所采用的一技术方案如下:一种全自动研磨线清洁检测机,所述全自动研磨线清洁检测机包括:

7.机架,以及依次沿x轴方向设置于所述机架上的长度检测机构、清洁机构和视觉检测机构;

8.所述长度检测机构用于检测陶瓷插芯的长度,所述清洁机构用于清洁陶瓷插芯,所述视觉检测机构用于检测所述陶瓷插芯的端部。

9.进一步的,所述机架包括:

10.机框,所述机框设置有中隔板;

11.检测位移平台,所述检测位移平台沿x轴方向设置于所述中隔板上,用于移动和辅助固定陶瓷插芯;

12.检测平台,所述检测平台沿x轴方向设置于所述中隔板上,且所述检测平台与所述检测位移平台沿y轴方向间隔设置,所述检测平台用于承载陶瓷插芯。

13.进一步的,所述检测位移平台包括:

14.位移支架,所述位移支架设置于所述中隔板上;

15.x轴位移组件,所述x轴位移组件设置于所述位移支架上;

16.长度位移组件,所述长度位移组件设置于所述x轴位移组件上,用于将陶瓷插芯移动至长度检测机构处;

17.清洁位移组件,所述清洁位移组件设置于所述x轴位移组件上,用于将陶瓷插芯移

动至清洁机构处;

18.视觉位移组件,所述视觉位移组件设置于所述x轴位移组件上,用于将陶瓷插芯移动至视觉检测机构处。

19.进一步的,所述检测平台沿x轴方向依次间隔设置有与陶瓷插芯适配的长度检测槽、清洁槽和视觉检测槽,所述长度检测槽、清洁槽和视觉检测槽均沿y轴方向设置;

20.所述长度位移组件、清洁位移组件和视觉位移组件均设置有z轴气缸滑动台和真空吸附管,所述z轴气缸滑动台设置于所述x轴位移组件上,所述真空吸附管设置于所述z轴气缸滑动台上,且所述真空吸附管的管口处设置有与陶瓷插芯适配的吸附凹槽。

21.进一步的,所述长度检测机构包括:

22.长度检测支架,所述长度检测支架垂直设置于所述中隔板上;

23.长度检测y轴滑台,所述长度检测y轴滑台沿设置于所述长度检测支架上;

24.位移传感器,所述位移传感器设置所述长度检测y轴滑台上,且所述位移传感器对应所述长度检测槽设置,所述位移传感器用于检测陶瓷插芯的长度。

25.进一步的,所述清洁机构包括:

26.清洁平台,所述清洁平台沿x轴方向设置于所述中隔板上;

27.毛刷组件,所述毛刷组件设置于所述清洁平台的一侧上;

28.喷液组件,所述喷液组件设置于所述清洁平台的另一侧上;

29.供液组件,所述供液组件设置于所述机架上,且与所述喷液组件连接。

30.进一步的,所述清洁机构设置有两组,两组所述清洁机构沿y轴对称设置于所述检测平台的两侧;

31.所述清洁平台包括:清洁x轴气缸滑台,所述毛刷组件和喷液组件并列设置于所述清洁x轴气缸滑台上;

32.所述毛刷组件包括:设置于所述清洁x轴气缸滑台上的毛刷y轴气缸滑台,设置于所述y轴气缸滑台上的叶片式旋转气缸,设置于所述叶片式旋转气缸的推杆上的电机,以及设置于所述电机的输出轴上的端面清洁毛刷头,且所述端面清洁毛刷头沿z轴方向与所述清洁槽等高设置;

33.所述喷液组件包括:设置于所述清洁x轴气缸滑台上的喷液y轴滑台,设置于所述喷液y轴滑台上的喷液机头,以及设置于所述喷液机头上的喷液毛细管,且所述喷液毛细管沿z轴方向与所述清洁槽设置等高设置。

34.进一步的,所述视觉检测机构设置有两组,两组所述视觉检测机构沿y轴对称设置于所述检测平台的两侧;

35.所述视觉检测机构包括:设置于所述中隔板上的视觉y轴直线模组,以及设置于所述视觉y轴直线模组上的图像采集器。

36.进一步的,所述全自动研磨线清洁检测机还包括设置于所述机架上的自动上料机构和自动下料机构;

37.所述自动上料机构沿x轴方向设置于所述长度检测机构背离所述清洁机构一侧的机架上,包括:设置于所述机架上的上料y轴气缸,设置于所述上料y轴气缸上的第一上料x轴直线模组和第二上料x轴直线模组,设置于所述第一上料x轴直线模组上的第一上料吸附载料盘,以及设置于所述第二上料x轴直线模组上的第二上料吸附载料盘,其中,所述第一

上料吸附载料盘和第二上料吸附载料盘上设置有与陶瓷插芯适配的真空穴位;

38.所述自动下料机构沿x轴方向设置于所述视觉检测机构背离所述清洁机构一侧的机架上,包括:设置于所述机架上的下料y轴气缸,设置于所述下料y轴气缸上的下料x轴直线模组,以及设置于所述下料x轴直线模组上的第一下料载料盘和第二下料载料盘,其中,所述第一下料载料盘和第二下料载料盘上设置有与陶瓷插芯适配的下料穴位。

39.进一步的,所述全自动研磨线清洁检测机还包括:

40.设置于所述机架上的控制箱及若干控制按钮,所述控制箱分别与所述长度检测机构、清洁机构和视觉检测机构电连接,若干所述控制按钮均与所述控制箱连接;和/或,

41.人机交互平台,所述人机交互平台沿x轴方向设置于所述机架的一侧;和/或,

42.警示机构,所述警示机构设置于所述机架的顶部;和/或,

43.照明机构,所述照明机构设置于所述机架的顶部。

44.与现有技术相比,本发明提供了一种全自动研磨线清洁检测机,所述全自动研磨线清洁检测机包括:机架,以及依次沿x轴方向设置于所述机架上的长度检测机构、清洁机构和视觉检测机构;所述长度检测机构用于检测陶瓷插芯的长度,所述清洁机构用于清洁陶瓷插芯,所述视觉检测机构用于检测陶瓷插芯的端部。可以理解,通过设置长度检测机构,进而实现自动检测陶瓷插芯的长度;通过设置清洁机构,进而实现对陶瓷插芯进行自动清洁,以提升视觉检测机构检测陶瓷插芯的端部的准确性;并且通过将所述长度检测机构、清洁机构和视觉检测机构依次沿x轴方向设置于所述机架上,使得陶瓷插芯经过机架依次完成自动长度检测、清洁和端部检测,有效的提升生产效率且降低操作难度,同时整个过程自动进行,又有效的避免了人工操作时工作桌面环境杂乱的问题。

附图说明

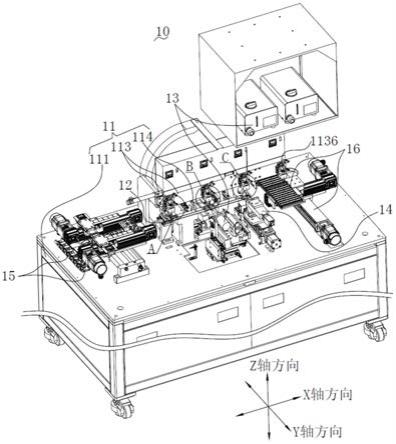

45.图1是本发明中提供的全自动研磨线清洁检测机的局部立体结构示意图;

46.图2是本发明中提供的全自动研磨线清洁检测机的另一视角的局部立体结构示意图;

47.图3是本发明图1中a部放大示意图;

48.图4是本发明图1中b部放大示意图;

49.图5是本发明图1中c部放大示意图;

50.图6是本发明中提供的全自动研磨线清洁检测机中的长度检测机构的立体结构示意图;

51.图7是本发明中提供的全自动研磨线清洁检测机中的清洁机构的局部立体结构示意图;

52.图8是本发明中提供的全自动研磨线清洁检测机中的视觉检测机构的立体结构示意图;

53.图9是本发明中提供的全自动研磨线清洁检测机中的自动上料机构的立体结构示意图;

54.图10是本发明中提供的全自动研磨线清洁检测机中的自动下料机构的立体结构示意图;

55.图11是本发明中提供的全自动研磨线清洁检测机的另一实施例的局部立体结构

示意图;

56.附图标记说明:

57.10、全自动研磨线清洁检测机;11、机架;12、长度检测机构;13、清洁机构;14、视觉检测机构;15、自动上料机构;16、自动下料机构;17、控制按钮;18、警示机构;111、机框;112、中隔板;113、检测位移平台;114、检测平台;1131、位移支架;1132、x轴位移组件;1133、长度位移组件;1134、清洁位移组件;1135、视觉位移组件;1136、下料位移组件;1137、z轴气缸滑动台;1138、真空吸附管;1139、吸附凹槽;1141、长度检测槽;1142、清洁槽;1143、视觉检测槽;121、长度检测支架;122、长度检测y轴滑台;123、位移传感器;124、长度位移检测开关;131、清洁平台;132、毛刷组件;133、喷液组件;134、供液组件;1311、清洁x轴气缸滑台;1312、接液槽;1321、毛刷y轴气缸滑台;1322、叶片式旋转气缸;1323、电机;1324、端面清洁毛刷头;1331、喷液y轴滑台;1332、喷液机头;1333、喷液毛细管;141、视觉y轴直线模组;142、图像采集器;151、上料y轴气缸;152、第一上料x轴直线模组;153、第二上料x轴直线模组;154、第一上料吸附载料盘;155、第二上料吸附载料盘;156、真空穴位;161、下料y轴气缸;162、下料x轴直线模组;163、第一下料载料盘;164、第二下料载料盘;165、下料穴位。

具体实施方式

58.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

59.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

60.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

61.目前陶瓷插芯的制作过程中,加工完成后陶瓷插芯的清洁检验全部依靠人工完成,包括人工处理待清洁的陶瓷插芯,对清洁后的陶瓷插芯进行检验等。人工对陶瓷插芯进行清洁检验,需要手动将陶瓷插芯夹起检验长度和方向识别,手动将已识别后陶瓷插芯夹起进行pc放大镜旋转检验等;整个操作过程费时费力,生产效率低,同时手工化操作又造成工作桌面环境非常杂乱,并且人工进行陶瓷插芯清洁检验时,操作手法难于掌握,对操作人员的技能及熟练度要求较高。本发明基于现有技术中人工对陶瓷插芯清洁检验中操作难度大、效率低且工作环境杂乱的问题,提供了一种全自动研磨线清洁检测机,通过设置长度检

测机构,自动检测陶瓷插芯的长度;通过设置清洁机构,对陶瓷插芯进行自动清洁,以提升视觉检测机构检测陶瓷插芯的端部的准确性;并且通过将所述长度检测机构、清洁机构和视觉检测机构依次沿x轴方向设置于所述机架上,使得陶瓷插芯经过机架依次完成自动长度检测、清洁和端部检测,有效的提升生产效率且降低操作难度,同时整个过程自动进行,又有效的避免了人工操作时工作桌面环境杂乱的问题;具体详参下述实施例。

62.请参阅图1,本发明的第一实施例中提供了一种全自动研磨线清洁检测机10,所述全自动研磨线清洁检测机10包括机架11、长度检测机构12、清洁机构13和视觉检测机构14;所述长度检测机构12、清洁机构13和视觉检测机构14依次沿x轴方向设置于所述机架11上;所述长度检测机构12用于检测陶瓷插芯的长度,所述清洁机构13用于清洁陶瓷插芯,所述视觉检测机构14用于检测陶瓷插芯的端部。

63.可以理解,通过设置长度检测机构12,自动检测陶瓷插芯的长度;通过设置清洁机构13,对陶瓷插芯进行自动清洁,以提升视觉检测机构14检测陶瓷插芯的端部的准确性;并且通过将所述长度检测机构12、清洁机构13和视觉检测机构14依次沿x轴方向设置于所述机架11上,使得陶瓷插芯经过机架11依次完成自动长度检测、清洁和端部检测,有效的提升生产效率且降低操作难度,同时整个过程自动进行,又有效的避免了人工操作时工作桌面环境杂乱的问题;其中,所述x轴方向为所述机架11的长度方向,所述y轴方向为所述机架11的宽度方向,所述z轴方向为机架11的高度方向。

64.请结合参阅图1和图2,在另一些实施方式中,所述机架11包括机框111、检测位移平台113和检测平台114;所述机框111设置有中隔板112;所述检测位移平台113沿x轴方向设置于所述中隔板112上,用于移动和辅助固定陶瓷插芯;所述检测平台114沿x轴方向设置于所述中隔板112上,且所述检测平台114与所述检测位移平台113沿y轴方向间隔设置,所述检测平台114用于承载陶瓷插芯。

65.可以理解,通过设置机框111,使得机框111上的中隔板112稳定支撑检测位移平台113和检测平台114;通过设置检测位移平台113,以移动和辅助固定陶瓷插芯,使得陶瓷插芯依次经过长度检测机构12、清洁机构13和视觉检测机构14,并自动完成对陶瓷插芯的长度检测、清洁和端部检测,有效的提升生产效率且降低操作难度,同时通过检测位移平台113自动移载陶瓷插芯,又有效的避免了人工移载时工作桌面环境杂乱的问题;通过设置检测平台114,以承载经过检测位移平台113移动和辅助固定的陶瓷插芯,为长度检测机构12的长度检测、清洁机构13的清洁作用以及视觉检测机构14的端部检测提供保障,提升对陶瓷插芯的检测效率、检测精度以及清洁效果。

66.请进一步结合参阅图3至图5,在另一些实施方式中,所述检测位移平台113包括位移支架1131、x轴位移组件1132、长度位移组件1133、清洁位移组件1134和视觉位移组件1135;所述位移支架1131设置于所述中隔板112上;所述x轴位移组件1132设置于所述位移支架1131上;所述长度位移组件1133设置于所述x轴位移组件1132上,用于将陶瓷插芯移动至长度检测机构12处;所述清洁位移组件1134设置于所述x轴位移组件1132上,用于将陶瓷插芯移动至清洁机构13处;所述视觉位移组件1135设置于所述x轴位移组件1132上,用于将陶瓷插芯移动至视觉检测机构14处。

67.可以理解,长度位移组件1133、清洁位移组件1134和视觉位移组件1135沿x轴方向依次设置于所述x轴位移组件1132上;通过设置位移支架1131、x轴位移组件1132、长度位移

组件1133、清洁位移组件1134和视觉位移组件1135,位移支架1131稳定支撑x轴位移组件1132、长度位移组件1133、清洁位移组件1134和视觉位移组件1135,x轴位移组件1132支撑并带动长度位移组件1133、清洁位移组件1134和视觉位移组件1135沿x轴方向移动,长度位移组件1133、清洁位移组件1134和视觉位移组件1135分别实现将陶瓷插芯移动至长度检测机构12、清洁机构13和视觉检测机构14处,为长度检测机构12、清洁机构13和视觉检测机构14自动完成对陶瓷插芯的长度检测、清洁和端部检测提供了保障,使得x轴位移组件1132一次可移动多个陶瓷插芯,并且同时对多个陶瓷插芯进行长度检测、清洁和端部检测,有效的提升了生产效率且降低了操作难度,同时自动实现对多个陶瓷插芯的移载,又有效的避免了人工操作工作桌面环境杂乱的问题。

68.在另一些实施方式中,所述检测平台114沿x轴方向依次间隔设置有长度检测槽1141、清洁槽1142和视觉检测槽1143,且所述长度检测槽1141、清洁槽1142和视觉检测槽1143均与陶瓷插芯适配,所述长度检测槽1141、清洁槽1142和视觉检测槽1143均沿y轴方向设置;所述长度位移组件1133、清洁位移组件1134和视觉位移组件1135均设置有z轴气缸滑动台1137和真空吸附管1138,所述z轴气缸滑动台1137设置于所述x轴位移组件1132上,所述真空吸附管1138设置于所述z轴气缸滑动台1137上,且所述真空吸附管1138的管口处设置有与陶瓷插芯适配的吸附凹槽1139。

69.可以理解,通过在检测平台114上设置长度检测槽1141、清洁槽1142和视觉检测槽1143,所述长度检测槽1141、清洁槽1142和视觉检测槽1143分别承载长度位移组件1133、清洁位移组件1134和视觉位移组件1135移动的陶瓷插芯,为长度检测机构12自动检测长度、清洁机构13自动清洁和视觉检测机构14自动检测端部提供了保障,并通过将所述长度检测槽1141、清洁槽1142和视觉检测槽1143均与陶瓷插芯适配,进而稳固承载陶瓷插芯,有效的提升长度检测精度、清洁效果以及端部检测精度;通过在所述长度位移组件1133、清洁位移组件1134和视觉位移组件1135上均设置有z轴气缸滑动台1137和真空吸附管1138,并在所述真空吸附管1138的管口处设置与陶瓷插芯适配的吸附凹槽1139,真空吸附管1138稳定移载陶瓷插芯,z轴气缸滑动台1137可在z轴方向移动陶瓷插芯,使得陶瓷插芯可准确移动到所述长度检测槽1141、清洁槽1142和视觉检测槽1143上,进而保障了陶瓷插芯自动长度检测和端部检测精度以及自动清洁效果,进而有效的提升了陶瓷插芯的清洁和检测效率,降低操作难度。

70.请参阅图1,在一些实施方式中,所述检测位移平台113还包括下料位移组件1136;所述下料位移组件1136设置于所述x轴位移组件1132上,且所述下料位移组件1136设置在所述清洁位移组件1134背离所述视觉位移组件1135的一侧;所述下料位移组件1136也设置有z轴气缸滑动台1137和真空吸附管1138,所述z轴气缸滑动台1137设置于所述x轴位移组件1132上,所述真空吸附管1138设置于所述z轴气缸滑动台1137上,且所述真空吸附管1138的管口处设置有与陶瓷插芯适配的吸附凹槽1139;通过设置下料位移组件1136,使得下料位移组件1136将完成端部检测的陶瓷插芯移载出视觉检测槽1143,实现陶瓷插芯的自动下料,进而有效的提升生产效率。

71.请参阅图6,在另一些实施方式中,所述长度检测机构12包括长度检测支架121、长度检测y轴滑台122和位移传感器123;所述长度检测支架121垂直设置于所述中隔板112上;所述长度检测y轴滑台122沿设置于所述长度检测支架121上;所述位移传感器123设置所述

长度检测y轴滑台122上,且所述位移传感器123对应所述长度检测槽1141设置,所述位移传感器123用于检测陶瓷插芯的长度。

72.可以理解,通过设置长度检测支架121、长度检测y轴滑台122和位移传感器123,所述长度检测支架121稳定支撑长度检测y轴滑台122和位移传感器123,所述长度检测y轴滑台122可带动位移传感器123沿y轴方向移动,使得所述位移传感器123可以根据陶瓷插芯的长度尺寸进行调整,同时通过位移传感器123检测作用,使得所述长度检测机构12实现对不同规格陶瓷插芯的长度检测,进而有效提升所述全自动研磨线清洁检测机10对不同规格陶瓷插芯的通用性。

73.请继续参阅图6,具体的,所述长度检测y轴滑台122一侧还设置有长度位移检测开关124,所述长度位移检测开关124用于检测长度检测y轴滑台122的沿y轴方向的移动位置,所述长度位移检测开关124可设置为接近开关或光电开关;通过设置长度位移检测开关124,检测长度检测y轴滑台122的移动位置,并将检测信号发送给控制箱,使得控制箱可以根据检测信号控制长度检测机构12,进而使得所述长度检测机构12可适应对不同长度规格的陶瓷插芯的长度检测,同时有效的提升了长度检测效率和检测精度。

74.请结合参阅图2和图7,在另一些实施方式中,所述清洁机构13包括清洁平台131、毛刷组件132、喷液组件133和供液组件134;所述清洁平台131沿x轴方向设置于所述中隔板112上;所述毛刷组件132设置于所述清洁平台131的一侧上;所述喷液组件133设置于所述清洁平台131的另一侧上;所述供液组件134设置于所述机架11上,且与所述喷液组件133连接。

75.可以理解,毛刷组件132和喷液组件133沿x轴方向依次设置在所述清洁平台131上;通过设置清洁平台131,稳定支撑毛刷组件132和喷液组件133,为陶瓷插芯端部的自动清洁提供保障;通过设置毛刷组件132和喷液组件133,毛刷组件132清洁陶瓷插芯端部,喷液组件133喷清洁液给毛刷组件132,增强陶瓷插芯的端部清洁效果,为后续陶瓷端部的视觉检测提供保障,进而有效的提升检测精度;通过设置供液组件134并将供液组件134与所述喷液组件133连接,使得所述供液组件134为喷液组件133持续供液,为陶瓷插芯的自动清洁提供保障,进而有效的保障了陶瓷插芯的清洁效果。

76.请参阅图7,在另一些实施方式中,所述清洁机构13设置有两组,两组所述清洁机构13沿y轴对称设置于所述检测平台114的两侧;所述清洁平台131包括清洁x轴气缸滑台1311,所述毛刷组件132和喷液组件133并列设置于所述清洁x轴气缸滑台1311上;所述毛刷组件132包括毛刷y轴气缸滑台1321、叶片式旋转气缸1322、电机1323和端面清洁毛刷头1324;所述毛刷y轴气缸滑台1321设置于所述清洁x轴气缸滑台1311上;所述叶片式旋转气缸1322设置于所述y轴气缸滑台上,所述电机1323设置于所述叶片式旋转气缸1322的推杆上;所述端面清洁毛刷头1324设置于所述电机1323的输出轴上,且所述端面清洁毛刷头1324沿z轴方向与所述清洁槽1142等高设置;所述喷液组件133包括喷液y轴滑台1331、喷液机头1332和喷液毛细管1333;所述喷液y轴滑台1331设置于所述清洁x轴气缸滑台1311上,所述喷液机头1332设置于所述喷液y轴滑台1331上,所述喷液毛细管1333设置于所述喷液机头1332上,且所述喷液毛细管1333沿z轴方向与所述清洁槽1142设置等高设置。

77.可以理解,通过设置两组清洁机构13,并将两组清洁机构13沿y轴对称设置于所述检测平台114的两侧,使得两组清洁机构13对陶瓷插芯的两端进行清洁,有效提升自动清洁

陶瓷插芯的清洁效果,为后续陶瓷插端部视觉检测提供了保障,同时通过两组清洁机构13清洁,又有效的提升了陶瓷插芯的清洁效率;通过设置清洁x轴气缸滑台1311,所述清洁x轴气缸滑台1311可承载并带动所述毛刷组件132和喷液组件133沿x轴方向移动,为实现对陶瓷插芯的自动清洁提供了保障,进而使得所述毛刷组件132和喷液组件133准确移动到待清洁插芯的位置,有效的提升清洁效果;通过设置毛刷y轴气缸滑台1321、叶片式旋转气缸1322、电机1323和端面清洁毛刷头1324,并且所述端面清洁毛刷头1324与所述清洁槽1142在z轴方向等高设置,使得所述毛刷y轴气缸滑台1321可带动叶片式旋转气缸1322、电机1323和端面清洁毛刷头1324沿y轴方向移动,进而使得端面清洁毛刷头1324准确移动到待清洁陶瓷插芯的位置,同时使得端面清洁毛刷头1324可在移动中清洁陶瓷插芯,进而有效的提升陶瓷插芯的清洁效果;所述叶片式旋转气缸1322绕x轴方向转动,进而带动电机1323在y轴方向和z轴方向构成的平面内摆动,使得端面清洁毛刷头1324随电机1323同步摆动并在电机1323驱动下旋转,进而使得所述端面清洁毛刷头1324对陶瓷插芯的端部进行有效的清洁,提升陶瓷插芯的自动清洁效果;通过设置喷液y轴滑台1331、喷液机头1332和喷液毛细管1333,并且所述喷液毛细管1333与所述清洁槽1142设置在z轴方向等高设置,使得所述喷液y轴滑台1331可带动喷液机头1332和喷液毛细管1333沿y轴方向移动,进而使得所述喷液毛细管1333准确对准待清洁陶瓷插芯位置,并通过喷液机头1332的动力,使得清洁液从所述喷液毛细管1333准确喷射到待清洁陶瓷插芯位置,有效的提升了陶瓷插芯的自动清洁效果。

78.请继续参阅图7,具体的,所述清洁平台131还包括接液槽1312,所述接液槽1312设置在所述清洁x轴气缸滑台1311上,且所述接液槽1312设置在毛刷组件132和喷液组件133之间;所述清洁机构13还包括感应组件;所述感应组件设置在中隔板112上,所述感应组件包括两组位置传感器,且两组位置传感器分别沿x轴方向设置清洁平台131的两侧,用于检测清洁平台131沿x轴方向的位移位置;所述位置传感器可设置为接近开关或光电开关;通过设置接液槽1312,用于承接毛刷组件132清洁陶瓷插芯过程中流下的清洗残液,有效的避免清洁残液对污染工作桌面,有效的提升工作桌面环境;通过设置感应组件,所述感应组件对清洁平台131沿x轴方向的的位移位置检测,并将检测信号传输给控制箱,使得控制箱可根据反馈的检测信号确定清洁平台131的位移位置,进而使得控制箱准确控制清洁平台131的移动,确保毛刷组件132和喷液组件133移动到待清洁插芯的准确位置,进而实现对陶瓷插芯的自动清洁,也有效的提升了陶瓷插芯的清洁效果。

79.请参阅图8,在另一些实施方式中,所述视觉检测机构14设置有两组,两组所述视觉检测机构14沿y轴对称设置于所述检测平台114的两侧;所述视觉检测机构14包括视觉y轴直线模组141和图像采集器142;所述视觉y轴直线模组141设置于所述中隔板112上;所述图像采集器142设置于所述视觉y轴直线模组141上。

80.可以理解,通过设置两组视觉检测机构14,使得两组视觉检测机构14分别检测陶瓷插芯的两端部,一次完成陶瓷插芯的两端部检测,有效的提升视觉检测效率和检测精度;通过设置视觉y轴直线模组141和图像采集器142,使得所述视觉y轴直线模组141带动图像采集器142沿y轴方向移动,进而使得图像采集器142准确调整到待检测陶瓷插芯的位置,并通过图像采集器142的检测作用,实现对陶瓷插芯的端部的准确检测,并有效的提升检测精度;其中,所述图像采集器142可设置为摄像仪或面阵相机。

81.请结合参阅图9和图10,在另一些实施方式中,所述全自动研磨线清洁检测机10还包括设置于所述机架11上的自动上料机构15和自动下料机构16;所述自动上料机构15沿x轴方向设置于所述长度检测机构12背离所述清洁机构13一侧的机架11上,具体的,所述自动上料机构15沿x轴方向设置于所述长度检测机构12背离所述清洁机构13一侧的中隔板112上;所述自动上料机构15包括上料y轴气缸151、第一上料x轴直线模组152、第二上料x轴直线模组153、第一上料吸附载料盘154和第二上料吸附载料盘155;所述上料y轴气缸151设置于所述机架11上;所述第一上料x轴直线模组152和第二上料x轴直线模组153均设置于所述上料y轴气缸151上;所述第一上料吸附载料盘154设置于所述第一上料x轴直线模组152上;所述第二上料吸附载料盘155设置于所述第二上料x轴直线模组153上;其中,所述第一上料吸附载料盘154和第二上料吸附载料盘155上设置有与陶瓷插芯适配的真空穴位156;所述自动下料机构16沿x轴方向设置于所述视觉检测机构14背离所述清洁机构13一侧的机架11上,具体的,所述自动下料机构16沿x轴方向设置于所述视觉检测机构14背离所述清洁机构13一侧的中隔板112上;所述自动下料机构16包括下料y轴气缸161、下料x轴直线模组162、第一下料载料盘163和第二下料载料盘164;所述下料y轴气缸161设置于所述机架11上;所述下料x轴直线模组162设置于所述下料y轴气缸161上;所述第一下料载料盘163和第二下料载料盘164均设置于所述下料x轴直线模组162上;其中,所述第一下料载料盘163和第二下料载料盘164上设置有与陶瓷插芯适配的下料穴位165。

82.可以理解,通过设置自动上料机构15和自动下料机构16,实现陶瓷插芯的自动上下料,有效的提升生产效率且降低操作难度,同时又避免了工作桌面环境杂乱;所述上料y轴气缸151和下料y轴气缸161均设置在所述中隔板112上,通过设置上料y轴气缸151,使得上料y轴气缸151可带动第一上料x轴直线模组152和第二上料x轴直线模组153沿y轴方向移动,进而带动第一上料吸附载料盘154和第二上料吸附载料盘155沿y轴方向移动,同时通过第一上料x轴直线模组152和第二上料x轴直线模组153分别带动第一上料吸附载料盘154和第二上料吸附载料盘155沿x轴方向移动,并在所述第一上料吸附载料盘154和第二上料吸附载料盘155上设置有与陶瓷插芯适配的真空穴位156,所述真空穴位156设置有若干个,使得所述第一上料吸附载料盘154和第二上料吸附载料盘155稳定承载多个陶瓷插芯,并带动陶瓷插芯沿x轴方向和y轴方向移动,通过长度位移组件1133移动陶瓷插芯至长度检测机构12处,实现陶瓷插芯的自动上料,进而为后续陶瓷插芯经过机架11依次完成对陶瓷插芯的自动长度检测、清洁和端部检测提供保障;通过设置下料y轴气缸161,使得下料y轴气缸161可带动下料x轴直线模组162沿y轴方向移动,进而带动第一下料载料盘163和第二下料载料盘164沿y轴方向移动,同时通过下料x轴直线模组162带动第一下料载料盘163和第二下料载料盘164沿x轴方向移动,并在所述第一下料载料盘163和第二下料载料盘164上设置有与陶瓷插芯适配的下料穴位165,所述下料穴位165设置有若干个,使得所述第一下料载料盘163和第二下料载料盘164稳定承载多个陶瓷插芯,并带动多个陶瓷插芯沿x轴方向和y轴方向移动,通过下料位移组件1136移动陶瓷插芯至第一下料载料盘163或第二下料载料盘164上的下料穴位165处,实现陶瓷插芯的自动下料。

83.请参阅图11,在另一些实施方式中,所述全自动研磨线清洁检测机10还包括控制箱和若干控制按钮17;所述控制箱和若干控制按钮17均设置于所述机架11上;所述控制箱分别与所述长度检测机构12、清洁机构13和视觉检测机构14电连接,若干所述控制按钮17

均与所述控制箱连接。

84.可以理解,通过设置控制箱和若干控制按钮17,并将所述控制箱分别与所述长度检测机构12、清洁机构13和视觉检测机构14电连接,使得控制箱可接收所述长度检测机构12、清洁机构13和视觉检测机构14反馈的信号,并根据接收到的信号实现对所述长度检测机构12、清洁机构13和视觉检测机构14的准确控制,为自动完成对陶瓷插芯的长度检测、清洁和端部检测提供了保障,进而有效的提升生产效率和降低操作难度;同时通过将若干所述控制按钮17均与所述控制箱连接,使得操作人员可通过控制按钮17操作并通过控制箱实现对所述长度检测机构12、清洁机构13和视觉检测机构14的实时控制,进一步保障了陶瓷插芯的自动长度检测、清洁和端部检测。

85.在另一些实施方式中,所述全自动研磨线清洁检测机10还包括人机交互平台,所述人机交互平台沿x轴方向设置于所述机架11的一侧。

86.可以理解,通过设置人机交互平台,使得操作人员可通过人际交互平台输入不同规格陶瓷插芯的清洁和检测要求,进而提升全自动研磨线清洁检测机10的通用性,同时也能使得操作人员可通过人际交互平台实现对陶瓷插芯的自动长度检测、清洁和端部检测过程的监控,进而保障陶瓷插芯的清洁和检测效果。

87.请继续参阅图11,在另一些实施方式中,所述全自动研磨线清洁检测机10还包括警示机构18,所述警示机构18设置于所述机架11的顶部。

88.可以理解,通过设置警示机构18,使得警示机构18对陶瓷插芯的自动清洁和检测过程的异常情况实时提醒,进而为完成陶瓷插芯的自动长度检测、清洁和端部检测提供了保障。

89.在另一些实施方式中,所述全自动研磨线清洁检测机10还包括照明机构,所述照明机构设置于所述机架11的顶部。

90.可以理解,通过设置照明机构,使得照明机构为陶瓷插芯的自动长度检测、清洁和端部检测提供照明,进而为完成陶瓷插芯的自动长度检测、清洁和端部检测提供了保障。

91.请继续参阅图11,在另一些实施方式中,所述全自动研磨线清洁检测机10还包括控制箱、若干控制按钮17、人机交互平台、警示机构18和照明机构;所述控制箱和若干控制按钮17均设置于所述机架11上;所述控制箱分别与所述长度检测机构12、清洁机构13和视觉检测机构14电连接,若干所述控制按钮17均与所述控制箱连接;所述人机交互平台沿x轴方向设置于所述机架11的一侧;所述警示机构18和所述照明机构均设置于所述机架11的顶部。

92.可以理解,所述全自动研磨线清洁检测机10可以包括控制箱、若干控制按钮17、人机交互平台、警示机构18和照明机构中的一项或几项;通过设置控制箱、若干控制按钮17、人机交互平台、警示机构18和照明机构,使得所述全自动研磨线清洁检测机10通过控制箱实现实现对所述长度检测机构12、清洁机构13和视觉检测机构14的准确控制,使得操作人员可通过控制按钮17操作并通过控制箱实现对所述长度检测机构12、清洁机构13和视觉检测机构14的实时控制,使得操作人员可通过人际交互平台输入不同规格陶瓷插芯的清洁和检测要求,进而提升全自动研磨线清洁检测机10的通用性,同时也能使得操作人员可通过人际交互平台实现对陶瓷插芯的自动长度检测、清洁和端部检测过程的监控;使得警示机构18对陶瓷插芯的自动清洁和检测过程的异常情况实时提醒;使得照明机构为陶瓷插芯的

自动长度检测、清洁和端部检测提供照明,进而为自动完成对陶瓷插芯的长度检测、清洁和端部检测提供了保障,且保障了陶瓷插芯的清洁和检测效果,同时又有效的提升了生产效率和降低生产难度。

93.请继续参阅图11,在另一些实施方式中,自动上料机构15稳定承载并移动待检测的陶瓷插芯,实现自动上料;检测位移平台113从自动上料机构15中吸取并移载陶瓷插芯,依次经过长度检测机构12检测长度、清洁机构13清洁和视觉检测机构14检测端部,自动完成对陶瓷插芯的长度检测、清洁和端部检测;自动下料机构16承载并移动检测完的陶瓷插芯,实现自动下料。

94.综上所述,本发明提供了一种全自动研磨线清洁检测机,所述全自动研磨线清洁检测机包括:机架,以及依次沿x轴方向设置于所述机架上的长度检测机构、清洁机构和视觉检测机构;所述长度检测机构用于检测陶瓷插芯的长度,所述清洁机构用清洁陶瓷插芯,所述视觉检测机构用于检测所述陶瓷插芯的端部。可以理解,通过设置长度检测机构,自动检测陶瓷插芯的长度;通过设置清洁机构,对陶瓷插芯进行自动清洁,以提升视觉检测机构检测陶瓷插芯的端部的准确性;并且通过将所述长度检测机构、清洁机构和视觉检测机构依次沿x轴方向设置于所述机架上,使得陶瓷插芯经过机架依次完成对陶瓷插芯的自动长度检测、清洁和端部检测,有效的提升生产效率且降低操作难度,同时整个过程自动进行,又有效的避免了人工操作时工作桌面环境杂乱的问题。

95.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。