1.本发明涉及液压控制技术领域,特别是涉及一种超高压循环实验装置。

背景技术:

2.近年来,随着我国液压行业的快速发展,超高压设备快速空前发展,多台大型液压机相继建立,压制吨位越来越大,系统压力越来越高,因此超高压大流量的液压系统逐渐被推广应用。目前,我国超高压液压系统设计技术已接近或达到国际先进水平,但超高压循环实验装置水平远远落后,跟不上主机设备的发展步伐,不能满足大型主机设备发展的需求。

3.因此,市场上急需一种超高压循环实验装置,用于解决上述问题。

技术实现要素:

4.本发明的目的是提供一种超高压循环实验装置,用于解决上述现有技术中存在的技术问题,能够检测液压马达等超高压设备的流量,从而间接推算出液压。

5.为实现上述目的,本发明提供了如下方案:

6.本发明公开了一种超高压循环实验装置,包括:

7.第一进油支路,所述第一进油支路上设有第一单向插装阀,所述第一进油支路的进油端设有第一测试口,所述第一测试口用于连接超高压设备的第一进油接口;

8.第二进油支路,所述第二进油支路上设有第二单向插装阀,所述第二进油支路的进油端设有第二测试口,所述第二测试口用于连接超高压设备的第二进油接口;

9.汇合干路,所述第一进油支路和所述第二进油支路的出油端均连接于所述汇合干路的进油端,所述汇合干路上设有压力表;

10.第一出油支路,所述第一出油支路上设有第三单向插装阀,所述第一出油支路的进油端连接于所述汇合干路的出油端,所述第一出油支路的出油端连接于所述第一进油支路的进油端;

11.第二出油支路,所述第二出油支路上设有第四单向插装阀,所述第二出油支路的进油端连接于所述汇合干路的出油端,所述第二出油支路的出油端连接于所述第二进油支路的进油端;

12.控制器,所述第一单向插装阀、所述第二单向插装阀、所述第三单向插装阀、所述第四单向插装阀和所述流量计均与所述压力表电连接。

13.优选地,所述汇合干路上设有高压过滤器,所述高压过滤器比所述压力表更靠近所述汇合干路的出油端。

14.优选地,所述汇合干路上设有流量计,所述流量计比所述高压过滤器更靠近所述汇合干路的出油端。

15.优选地,所述汇合干路上设有比例阀,所述比例阀比所述流量计更靠近所述汇合干路的出油端。

16.优选地,所述第一单向插装阀、所述第二单向插装阀、所述第三单向插装阀和所述

第四单向插装阀均为通径25的单向插装阀。

17.本发明相对于现有技术取得了以下技术效果:

18.本发明能够配合超高压设备,适应其正反循环流向,测得其流量,从而间接推算其液压。装置整体,结构简单,设计灵活,可控性好,成本极低,并且维修方便。在液压工具实验,压力容器实验,粉末冶金实验,超高压切割实验等领域可以广泛应用,且可推动此领域的超高压技术,带来可观的济效益。也可根据实际情况调整相应插装阀组合零部件的通径大小,以此来适应不同大小的安装环境,使其使用范围更广,适应性更强。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

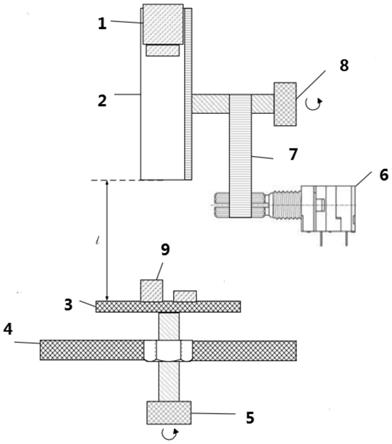

20.图1为本发明实施例超高压循环实验装置的结构示意图;

21.图中:1

‑

第一单向插装阀;2

‑

第二单向插装阀;3

‑

第三单向插装阀;4

‑

第四单向插装阀;5

‑

高压过滤器;6

‑

流量计;7

‑

比例阀;8

‑

压力表;a

‑

第一测试口;b

‑

第二测试口;100

‑

超高压循环实验装置。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明的目的是提供一种超高压循环实验装置,用于解决上述现有技术中存在的技术问题,能够检测液压马达等超高压设备的流量,从而间接推算出液压。

24.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

25.如图1所示,本实施例提供了一种超高压循环实验装置100,包括:

26.第一进油支路,第一进油支路上设有第一单向插装阀1,沿第一进油支路的进油端到出油端的方向上,第一单向插装阀1打开。第一进油支路的进油端设有第一测试口a,第一测试口a用于连接超高压设备的第一进油接口,本实施例中超高压设备为液压马达,但在实际使用中并不仅限于液压马达;

27.第二进油支路,第二进油支路上设有第二单向插装阀2,沿第二进油支路的进油端到出油端的方向上,第二单向插装阀2打开。第二进油支路的进油端设有第二测试口b,第二测试口b用于连接超高压设备(即液压马达)的第二进油接口。需知,在实际使用过程中,液压马达的第一进油接口与第二进油接口工作时,一个进油一个出油,并非同时进油;

28.汇合干路,第一进油支路和第二进油支路的出油端均连接于汇合干路的进油端,第一进油支路和第二进油支路内的液压油会分别流向汇合干路上,汇合干路的进油端设有压力表8,第一进油支路或第二进油支路来的液压油先经过压力表8进行测量,测出液体压

力;

29.第一出油支路,第一出油支路上设有第三单向插装阀3,沿第一出油支路的进油端到出油端的方向上,第三单向插装阀3为打开的状态。第一出油支路的进油端连接于汇合干路的出油端,第一出油支路的出油端连接于第一进油支路的进油端;

30.第二出油支路,第二出油支路上设有第四单向插装阀4,沿第二出油支路的进油端到出油端的方向上,第四单向插装阀4为打开的状态。第二出油支路的进油端连接于汇合干路的出油端,第二出油支路的出油端连接于第二进油支路的进油端;

31.控制器,第一单向插装阀1、第二单向插装阀2、第三单向插装阀3、第四单向插装阀4和压力表8均与控制器电连接,压力表8检测到的数据传输到控制器内,与此同时,控制器还可以控制第一单向插装阀1、第二单向插装阀 2、第三单向插装阀3和第四单向插装阀4的开启或关闭,控制器可以为plc 控制器或电脑均可。

32.使用时,先将第一测试口a连接液压马达的第一进油接口,第二测试口b 连接液压马达的第二进油接口,液压马达的第一进油接口向第一测试口a通入液压油,液压油先穿过第一单向插装阀1,然后经过压力表8测量液压后进入汇合干路中,此时控制器控制第三单向插装阀3关闭,液压油通过第四单向插装阀4后,经过第二测试口b从第二进油接口(此时第二进油接口起到出油的技术效果)流入液压马达内;

33.然后再进行反转,液压马达内的液压油通过第二进油接口向第二测试口b 流入第二进油支路内,依次经过第二单向插装阀2和压力表8后进入到汇合干路上,此时控制器控制第四单向插装阀4关闭,第三单向插装阀3打开,液压油穿过第三单向插装阀3后,从第一测试口a、第一进油接口(此时第一进油接口起到出油的技术效果)处流入液压马达内。

34.于本实施例中,汇合干路上设有高压过滤器5,高压过滤器5比压力表8 更靠近汇合干路的出油端。当液压油要进入汇合干路时,先经过高压过滤器5,用于过滤掉液压油中的杂质,防止管路堵塞。高压过滤器5使用市场上可以购买到的即可,对于具体的型号尺寸并不限定。

35.于本实施例中,汇合干路上设有流量计6,流量计6与控制器电连接,流量计6比高压过滤器5更靠近汇合干路的出油端。液压油经过高压过滤器5 后再穿过流量计6,流量计6用于检测液压油通过的流量,并将检测数据传输到控制器处。

36.于本实施例中,汇合干路上设有比例阀7,比例阀7与控制器电连接,比例阀7比流量计6更靠近汇合干路的出油端。比例阀7可以控制液压油以一定流量流动,可以根据实际需要起到节流的作用。

37.于本实施例中,第一单向插装阀1、第二单向插装阀2、第三单向插装阀 3和第四单向插装阀4均为通径25的单向插装阀。单向插装阀为现有技术,安装方便,并且能够实现单向流动的技术效果,与此同时,本实施例还可以根据实际的安装环境,选择不同通径的单向插装阀,适应范围广。

38.于本实施例中,第一单向插装阀1、第二单向插装阀2、第三单向插装阀 3、第四单向插装以及相关管路均是使用耐高压材质制作,能够适用于高压环境工作,不易损坏,如42crmo,本领域技术人员还可以根据实际需要选用其他材质。并且第一单向插装阀1、第二单向插装阀2、第三单向插装阀3和第四单向插装阀4的控制盖板采用凸台设计,可以承受63mpa高压,基本满足各种需求。

39.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。