1.本发明属于太阳能电池技术领域,尤其涉及一种太阳能电池及其接触结构、电池组件及光伏系统。

背景技术:

2.在晶体硅太阳能电池中,电池的效率损失可以分为电学损失和光学损失两个方面,电学损失重要组成部分为金属

‑

半导体接触引起的复合损失和电阻损失,而光学损失的重要组成部分为受光面金属栅线的遮挡。

3.其中钝化金属接触结构具有显著的电学性能,可同时获得低接触电阻率和低表面复合,此结构由一层超薄的隧穿氧化层和掺杂多晶硅层(p型或n型)组成。由于掺杂多晶硅层对光的吸收属于寄生性吸收,即对光生电流没有贡献,因此钝化金属接触结构多用于电池的背面,使得电池的前表面彻底避免了金属栅线的遮挡。其太阳能电池上接收的太阳辐射产生电子和空穴,这些电子和空穴迁移到掺杂多晶硅层,进而在掺杂多晶硅层之间产生电压差。

4.现有p型掺杂多晶硅层与n型掺杂多晶硅层直接在硅片背面进行沉积,然而其相互之间无阻隔连接在一起时会产生漏电等不良现象。因此为解决上述无阻隔产生的问题,其通过在p型掺杂多晶硅层与n型掺杂多晶硅层之间开设一条宽度极窄的沟槽来实现p型掺杂多晶硅层与n型掺杂多晶硅层的分离,或者在硅片背面上设置间隔区以防止p型掺杂多晶硅层与n型掺杂多晶硅层直接接触,从而避免发生漏电降低电池开路电压。然而现有其沟槽采用激光开孔或者湿法刻蚀制备,此时由于现有沟槽宽度为几十微米,对于宽度控制要求高,使得制备难度大及仅采用单层电介质层钝化,然而采用单层电介质层进行钝化,其钝化效果较差,且产生的内背反射效果差。而在硅片背面上设置间隔区则导致对沉积时的对位精度要求很高,此时工艺制备难度大。

5.同时,其掺杂多晶硅层需要经过如磷扩散或硼扩散的高温工艺制备得到,首先掺杂多晶硅层制备时采用高温工艺达700

‑

1000℃,其温度需求高使得设备能耗高,而掺杂多晶硅层采用高温工艺制备时常需要使用等离子增强化学气相沉积(pecvd)或常压化学气相沉积(apcvd)设备,其设备造价昂贵,同时其制备工艺较复杂。同时磷扩散或硼扩散通常采用通入含氮磷砷等元素、或含硼铝镓等元素的源气体的方式进行热扩散,而其中所使用的磷烷或硼烷等气体有毒又易燃易爆,而且后续需要800℃的高温退火造成较高热损耗,其成本较高,而磷扩散或硼扩散工艺完成后会产生磷硅玻璃或硼硅玻璃,此时需要清洗工艺去除磷硅玻璃或硼硅玻璃,使得还需要增加相应的后清洗工艺,使得其掺杂多晶硅层制备时存在工艺复杂、设备昂贵、及高温能耗高等问题。

技术实现要素:

6.本发明实施例的目的在于提供一种太阳能电池的接触结构,旨在解决现有将不同类型的掺杂多晶硅进行分隔开时所产生的工艺难度高,及掺杂多晶硅制备时存在工艺复

杂、设备昂贵、及能耗高的问题。

7.本发明实施例是这样实现的,一种太阳能电池的接触结构,包括:

8.间隔设置于硅衬底背面的凹槽;

9.设置在所述硅衬底背面的第一电介质层,所述第一电介质层至少覆盖所述凹槽;

10.设置在所述第一电介质层上,且交替设置在各个所述凹槽中的空穴选择性接触区域和电子选择性接触区域,所述空穴选择性接触区域和所述电子选择性接触区域中的至少一个为非硅接触层;

11.设置于所述空穴选择性接触区域和所述电子选择性接触区域之间的第二电介质层,所述第二电介质层为至少一层;及

12.设置在所述空穴选择性接触区域和所述电子选择性接触区域上的导电层。

13.更进一步的,所述空穴选择性接触区域和所述电子选择性接触区域均为非硅接触层。

14.更进一步的,所述空穴选择性接触区域中非硅接触层的功函数大于或等于5.0ev,所述电子选择性接触区域中非硅接触层的功函数小于或等于4.2ev。

15.更进一步的,所述空穴选择性接触区域中非硅接触层与硅之间形成的导带带阶大于所述空穴选择性接触区域中非硅接触层与硅之间形成的价带带阶;

16.所述电子选择性接触区域中非硅接触层与硅之间形成的导带带阶小于所述电子选择性接触区域中非硅接触层与硅之间形成的价带带阶。

17.更进一步的,所述空穴选择性接触区域中非硅接触层为功函数大于或等于5.0ev的第一过渡金属氧化物层。

18.更进一步的,所述电子选择性接触区域中非硅接触层为功函数小于或等于4.2ev的金属层、碱金属卤化物层、或碳酸盐层。

19.更进一步的,所述空穴选择性接触区域中非硅接触层为第二过渡金属氧化物层、碘化物层、或导电聚合物层。

20.更进一步的,所述电子选择性接触区域中非硅接触层为金属氧化物层、金属硫化物层、或金属氮化物层。

21.更进一步的,所述第一过渡金属氧化物层包括氧化钼层、氧化钒层、氧化钨层、及氧化铬层。

22.更进一步的,所述金属层包括钙层、镁层、钪层、镱层、及铪层;

23.所述碱金属卤化物层包括氟化锂层、氟化镁层、氟化铯层、氯化铯层、溴化铯、及碘化铯;

24.所述碳酸盐层包括碳酸铯层、碳酸钾层、碳酸铷层、碳酸钙层、碳酸锶层、及碳酸钡层。

25.更进一步的,所述第二过渡金属氧化物层包括氧化镍层、及氧化铜层,所述碘化物层包括碘化铜层。

26.更进一步的,所述金属氧化物层包括氧化钛层、氧化镁层、氧化锌层、氧化锡层、氧化钽层、氧化钡层、及氧化铌层;

27.所述金属硫化物层包括硫化锌层、硫化镉层、及硫化铟层;

28.所述金属氮化物层包括氮化钽层、及氮化钛层。

29.更进一步的,所述第一电介质层为隧穿氧化层、本征碳化硅层、及本征非晶硅层中的一种或多种组合。

30.更进一步的,所述第二电介质层为氧化铝层、氮化硅层、氮氧化硅层、本征碳化硅层、本征非晶硅层及氧化硅层中的一种或多种组合。

31.更进一步的,所述第二电介质层覆盖在位于所述硅衬底的各个凹槽之间的区域上、或延伸覆盖至所述空穴选择性接触区域和/或所述电子选择性接触区域上。

32.更进一步的,位于各个所述凹槽之间区域的硅衬底背面具有粗糙纹理结构。

33.更进一步的,设置所述空穴选择性接触区域的凹槽宽度为300

‑

600um,设置所述电子选择性接触区域的凹槽宽度为100

‑

500um,各个所述凹槽的深度为0.01

‑

10um,各个所述凹槽之间的距离为20

‑

500um。

34.更进一步的,所述第一电介质层覆盖在各个所述凹槽上或覆盖在所述硅衬底的整个背面。

35.更进一步的,所述第一电介质层与所述凹槽的底壁及侧壁连接。

36.更进一步的,所述第一电介质层与所述凹槽的底壁连接,所述第二电介质层还与所述凹槽的侧壁连接。

37.更进一步的,所述凹槽为圆弧形、梯形、或方形。

38.更进一步的,设置于所述凹槽中的第一电介质层与空穴选择性接触区域的总厚度和/或第一电介质层与电子选择性接触区域的总厚度小于等于所述凹槽的深度。

39.更进一步的,设置于所述凹槽中的第一电介质层与空穴选择性接触区域的总厚度和/或第一电介质层与电子选择性接触区域的总厚度大于所述凹槽的深度。

40.更进一步的,所述第一电介质层为隧穿氧化层和本征碳化硅层。

41.更进一步的,所述隧穿氧化层由氧化硅层、氧化铝层中的一层或多层组成。

42.更进一步的,所述第二电介质层为氧化铝层和本征碳化硅层,或者氧化硅层和本征碳化硅层,所述第二电介质层的厚度大于25nm。

43.更进一步的,所述第二电介质层中的氧化铝层或氧化硅层的厚度小于25nm,所述第二电介质层中的本征碳化硅层的厚度大于10nm。

44.更进一步的,所述第二电介质层中的本征碳化硅层由不同折射率的至少一层第一本征碳化硅膜组成。

45.更进一步的,各层所述第一本征碳化硅膜的折射率由硅衬底背面向外依次降低。

46.更进一步的,所述第二电介质层的外层还设有氟化镁层。

47.更进一步的,所述导电层为tco透明导电膜和/或金属电极。

48.更进一步的,所述金属电极包括银电极、铜电极、铝电极、锡包铜电极或银包铜电极。

49.更进一步的,所述铜电极为电镀工艺制备的电镀铜或物理气相沉积制备的铜电极。

50.更进一步的,所述空穴选择性接触区域对应的第一电介质层与所述电子选择性接触区域对应的第一电介质层相同或不同。

51.更进一步的,所述空穴选择性接触区域和/或所述电子选择性接触区域延伸至各个所述凹槽之间的区域上。

52.本发明另一实施例的目的还在于提供一种太阳能电池,包括:

53.硅衬底;

54.设于所述硅衬底背面的如上述所述的接触结构;及

55.设于所述硅衬底正面的第三电介质层。

56.更进一步的,所述第三电介质层为氧化铝层、氮化硅层、氮氧化硅层、本征碳化硅层、本征非晶硅层及氧化硅层中的一种或多种组合。

57.更进一步的,所述第三电介质层为氧化硅层和本征碳化硅层,或氧化铝层和本征碳化硅层,所述第三电介质层的厚度大于50nm。

58.更进一步的,所述第三电介质层中的氧化铝层或氧化硅层的厚度小于40nm,所述第三电介质层中的本征碳化硅层的厚度大于10nm。

59.更进一步的,所述第三电介质层中的本征碳化硅层由不同折射率的至少一层第二本征碳化硅膜组成。

60.更进一步的,各层所述第二本征碳化硅膜的折射率由硅衬底正面向外依次降低。

61.更进一步的,所述第三电介质层的外层还设有氟化镁层。

62.更进一步的,所述硅衬底正面和所述第三电介质层之间还设有电场层或浮动结。

63.本发明另一实施例的目的还在于提供一种电池组件,所述电池组件包括如上述所述的太阳能电池。

64.本发明另一实施例的目的还在于提供一种光伏系统,所述光伏系统包括如上述所述的电池组件。

65.本发明实施例提供的太阳能电池的接触结构,通过在硅衬底的背面间隔设置凹槽,而在各个凹槽内交替设置空穴选择性接触区域和电子选择性接触区域,使得通过硅衬底自身凹槽的高度差或凹槽之间的凸台结构即可实现对凹槽内的空穴选择性接触区域和电子选择性接触区域的阻隔,其所设置的凹槽降低了对位的难度,而所设置的凹槽又较现有沟槽的宽度控制要求更为宽松,制备相较现有沟槽的制备较容易,且在凹槽内进行沉积第一电介质层和空穴选择性接触区域或电子选择性接触区域时,其沉积效果更好;同时由于空穴选择性接触区域和/或电子选择性接触区域采用非硅接触层,而非硅接触层在较低温环境下不需要任何掺杂即可进行制备,而避免了现有掺杂多晶硅所需的高温扩散工艺,使得可减少空穴选择性接触区域及电子选择性接触区域制备时的能耗;同时其低温工艺采用简单的pvd设备即可,使得设备的造价较现有的更加便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到该非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程;同时由于凹槽的设置而使得第一电介质层与凹槽的底壁及侧壁均接触,因此在硅衬底所产生的载流子也容易通过其凹槽侧壁上的第一电介质层进行分离并选择性被收集到对应的空穴选择性接触区域或电子选择性接触区域中,使得既能实现漏电流的减小,还能实现纵向和横向的载流子选择性输运,有利于载流子在凹槽的底壁及侧壁中实现多维度的收集;同时由于设置的第二电介质层为至少一层,使得其硅衬底背面通过至少一层的第二电介质层实现多层钝化及提升内背反射,从而带来更好的钝化效果及内背反射效果,解决了现有将不同类型的掺杂多晶硅进行分隔开时所产生的工艺难度高,及掺杂多晶硅制备时存在工艺复杂、设备昂贵、及能耗高的

问题。

附图说明

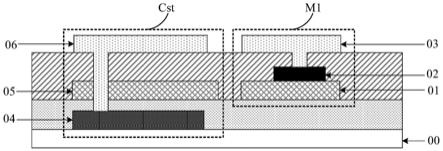

66.图1至图11是本发明一实施例提供的一种太阳能电池各种实施时的结构示意图;

67.图12是本发明另一实施例提供的一种太阳能电池制作方法的流程图。

具体实施方式

68.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

69.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

70.本发明通过在硅衬底的背面间隔设置凹槽,而在各个凹槽内交替设置空穴选择性接触区域和电子选择性接触区域,使得通过硅衬底自身凹槽的高度差或凹槽之间的凸台结构即可实现对凹槽内的空穴选择性接触区域和电子选择性接触区域的阻隔,其所设置的凹槽降低了对位的难度,而所设置的凹槽又较现有沟槽的宽度控制要求更为宽松,制备相较现有沟槽的制备较容易;同时由于空穴选择性接触区域和/或电子选择性接触区域采用非硅接触层,而非硅接触层在较低温环境下不需要任何掺杂即可进行制备,而避免了现有掺杂多晶硅所需的高温扩散工艺,使得可减少空穴选择性接触区域及电子选择性接触区域制备时的能耗;同时其低温工艺采用简单的pvd设备即可,使得设备的造价较现有的更加便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到该非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程,解决了现有将不同类型的掺杂多晶硅进行分隔开时所产生的工艺难度高,及掺杂多晶硅制备时存在工艺复杂、设备昂贵、及能耗高的问题。

71.实施例一

72.本发明实施例提供一种太阳能电池的接触结构,为了便于说明,仅示出了与本发明实施例相关的部分,参照图1

‑

图11所示,本发明实施例提供的太阳能电池的接触结构包括:

73.间隔设置于硅衬底10背面的凹槽;

74.设置在硅衬底10背面的第一电介质层20,第一电介质层20至少覆盖凹槽;

75.设置在第一电介质层20上,且交替设置在各个凹槽中的空穴选择性接触区域30和电子选择性接触区域40,空穴选择性接触区域30和电子选择性接触区域40中的至少一个为非硅接触层;

76.设置于空穴选择性接触区域30和电子选择性接触区域40之间的第二电介质层50,

第二电介质层50为至少一层;及

77.设置在空穴选择性接触区域30和电子选择性接触区域40上的导电层60。

78.其中,在本发明的一个实施例中,其硅衬底10具有在正常工作期间面向太阳正面和与正面相对的背面,其正面为受光面,其背面相对于正面而设于硅衬底10的另一侧;也即是说,上述正面与背面位于硅衬底10的不同侧且是相反侧,其中本实施例中,硅衬底10为n型的单晶硅片,可以理解的,在其他实施例中,硅衬底10也可以为如多晶硅片或准单晶硅片等其他类型硅片,其硅衬底10类型还可以设置为p型,其根据实际使用需要对硅衬底10进行设置,在此不做具体限定。其中,该硅衬底10的背面上间隔开设有凹槽,其凹槽可通过激光熔蚀方式或通过掩膜(如硬掩膜、氧化硅掩膜、氮化硅掩膜、光刻胶掩膜等)以及湿法/干法刻蚀的组合方式制作形成,此时由于其硅衬底10背面所间隔开设的凹槽,使得其位于硅衬底10的两相邻凹槽之间区域大体呈一凸台形状,因此其硅衬底10的背面图案大体呈现出由凹槽和凸台相互交错设置形成。

79.进一步的,在本发明的一个实施例中,其第一电介质层20位于硅衬底10的背面,且至少覆盖其各个凹槽,具体实施时,其第一电介质层20覆盖在各个凹槽上或覆盖在硅衬底10的整个背面。在本发明的一个实施例中,参照图1所示,其第一电介质层20只覆盖在各个凹槽上。在本发明的另一个实施例中,参照图2所示,其第一电介质层20覆盖在硅衬底10的整个背面,也即其第一电介质层20覆盖在其硅衬底10的凹槽以及凸台上。其中需要指出的是,如图1及图2所示,其第一电介质层20覆盖在各个凹槽内所具体指的是覆盖在各个凹槽的底壁及侧壁上,此时第一电介质层20与凹槽的底壁及侧壁连接。

80.进一步的,在本发明的一个实施例中,若其中一凹槽内设置有第一电介质层20与空穴选择性接触区域30,则相邻另一凹槽内设有第一电介质层20与电子选择性接触区域40,使得各个凹槽内交替设置有第一电介质层20与空穴选择性接触区域30、及第一电介质层20与电子选择性接触区域40,其中,该第一电介质层20位于硅衬底10与凹槽内设置的空穴选择性接触区域30或电子选择性接触区域40之间,其当作隧穿结构使用;而第一电介质层20及与其连接覆盖的空穴选择性接触区域30或电子选择性接触区域40共同形成了钝化接触结构。该钝化接触结构为硅衬底10的背面提供了良好的表面钝化,同时一般而言,该第一电介质层20具有够薄的厚度,其中一种载流子通过隧穿原理实现选择性传输,而另一种载流子则由于势垒以及场效应的存在使得难以隧穿通过该第一电介质层20,因此其第一电介质层20可以使一种载流子隧穿进入空穴选择性接触区域30或电子选择性接触区域40同时阻挡另一种载流子通过,而引起复合,使得可以显著降低界面的复合,使太阳能电池具有较高的开路电压、短路电流,进而增加光电转换效率。同时,本实施例中由于凹槽的设置而使得第一电介质层20与凹槽的底壁及侧壁均接触,因此在硅衬底10所产生的载流子也容易通过其凹槽侧壁上的第一电介质层20进行分离并选择性被收集到对应的空穴选择性接触区域30或电子选择性接触区域40中,使得有利于载流子在凹槽的底壁及侧壁中实现多维度的收集。同时其钝化接触结构将硅衬底10与导电层60分离,使得一定程度地降低费米能级钉扎效应引起的肖特基势垒和硅表面复合。

81.进一步的,在本发明的一个实施例中,其第一电介质层20优选为隧穿氧化层、本征碳化硅层、及本征非晶硅层中的一种或多种组合;作为本发明的一些示例,例如其第一电介质层20可以为单一材料的隧穿氧化层、也可以为多种材料的隧穿氧化层和本征非晶硅层的

组合、还可以为单一材料的多层不同折射率的本征非晶硅的组合,可以理解的,其第一电介质层20的具体结构布置包括但不限于上述所罗列的几种方式,其根据实际使用需要对第一电介质层20进行相应设置,在此不做具体限定。

82.在本发明的一个优选实施例中,具体的,其第一电介质层20优选为隧穿氧化层和本征碳化硅层,此时隧穿氧化层和本征碳化硅层由硅衬底10向外依次排列,其隧穿氧化层与凹槽内的硅衬底10背面相接触,其本征碳化硅层与空穴选择性接触区域30或电子选择性接触区域40相接触。进一步的,其隧穿氧化层优选由氧化硅层、氧化铝层中的一层或多层组成;因此,其第一电介质层20也还可为隧穿氧化层中的氧化硅层与氧化铝层的结合。其中,第一电介质层20中的本征碳化硅层包括本征氢化碳化硅层。此时隧穿氧化层及本征碳化硅层通过化学钝化降低硅衬底10与空穴选择性接触区域30及电子选择性接触区域40之间的界面态密度。比如本征氢化碳化硅层中的氢,在扩散机理及热效应的作用下进入硅衬底10中,使得中和硅衬底10背面的悬挂键,将硅衬底10背面的缺陷钝化好,从而将禁带中的能带转入价带或者导带,使得提高载流子通过该第一电介质层20进入空穴选择性接触区域30或电子选择性接触区域40的几率。

83.一般而言,作为本发明的一些具体示例,具体使用时,其第一电介质层20优选的采用1

‑

2nm的氧化硅层与2

‑

5nm的本征碳化硅层,其相较于仅使用氧化硅层作为隧穿结构,本征碳化硅层还可以提供额外的氢钝化效果,在不影响隧穿效果的情况下,增大隧穿结构的制备工艺窗口;当然也还可以直接采用1

‑

2nm的氧化硅层,或1nm的氧化硅层与1nm的氧化铝层,或2层或多层不同折射率的本征非晶硅层,可以理解的,其第一电介质层20的具体结构布置包括但不限于上述所罗列的几种具体示例。此外,第一电介质层20还可以为本征微晶硅层、本征微晶氧化硅层、本征非晶氧化硅层等。其中,如图1

‑

图11所示,其仅示出第一电介质层20为一层结构,可以理解的,其第一电介质层20的具体结构根据实际需要进行设置,并不完全依照说明书附图所示。

84.其中,需要指出的是,其第一电介质层20仅覆盖在各个凹槽上时,则设置在各个凹槽上的第一电介质层20的结构可以选择相同也可以选择不同,具体为空穴选择性接触区域30对应的第一电介质层20与电子选择性接触区域40对应的第一电介质层20相同或不同,例如其第一电介质层20均可选择为氧化硅层与本征碳化硅层;也可为设置有空穴选择性接触区域30的凹槽中的第一电介质层20为氧化硅层与本征碳化硅层,设置有电子选择性接触区域40的凹槽中的第一电介质层20为氧化铝层与本征碳化硅层,其根据实际使用需要相应的设置各个凹槽上的第一电介质层20的膜层结构,在此不做具体限定。

85.进一步的,在本发明的一个实施例中,其空穴选择性接触区域30及电子选择性接触区域40交替的设置在各个凹槽内,其中空穴选择性接触区域30及电子选择性接触区域40中的至少一个为非硅接触层,需要指出的是,其非硅接触层具体指的是其不含硅基材料,也即其非硅接触层并非为现有技术中经高温扩散工艺所制备的掺杂多晶硅,且其非硅接触层具体采用低温免掺杂工艺制备得到,也即其非硅接触层采用低温工艺进行制备且制备过程不需要进行任何掺杂处理。

86.进一步的,在本发明的一个实施例中,其空穴选择性接触区域30和电子选择性接触区域40均为非硅接触层;或空穴选择性接触区域30和电子选择性接触区域40中的其中一者为非硅接触层,其中另一者为硅基接触层。其中需要指出的是,其硅基接触层具体指定是

其含有硅基材料,此时硅基接触层包括掺杂多晶硅或掺杂碳化硅或掺杂非晶硅。其中,掺杂碳化硅可以包括掺杂氢化碳化硅,其掺杂氢化碳化硅具体为通过在沉积碳化硅时加入氢气。

87.因此,上述其中一者为非硅接触层,其中另一者为硅基接触层的具体示例可以为,空穴选择性接触区域30为非硅接触层,此时电子选择性接触区域40为硅基接触层,例如具体为n型掺杂多晶硅;或空穴选择性接触区域30为硅基接触层,例如具体为p型掺杂多晶硅,此时电子选择性接触区域40为非硅接触层。其中需要指出的是,参照前述所述,由于硅基接触层需要经过高温工艺,使得其较薄的第一电介质层20会有部分断裂,此时高温扩散过程中会附着在第一电介质层20的断裂处及硅衬底10的背面,使得其硅衬底10与第一电介质层20所接触的表面形成多个内扩散区。因此如图3所示,其硅基接触层对应的第一电介质层20表面形成多个内扩散区,此时当空穴选择性接触区域30为硅基接触层时,则硅衬底10与设置有第一电介质层20及硅基接触层的凹槽所接触的表面形成有多个p 内扩散区;当电子选择性接触区域40为硅基接触层时,则硅衬底10与设置有第一电介质层20及硅基接触层的凹槽所接触的表面形成有多个n 内扩散区。

88.其中,需要指出的是,参照前述所述,由于硅基接触层需要经过高温掺杂工艺,因此本发明的实施例中,其优选设置空穴选择性接触区域30和电子选择性接触区域40均为非硅接触层。相应的,其非硅接触层可通过其具体材料是否满足所对应的功函数、带阶、带带隧穿或缺陷辅助隧穿的要求进行相应选择。其中,对于空穴选择性接触区域30,其要求非硅接触层具体为高功函数材料,或与硅接触具有小的价带带阶及大的导带带阶的材料,或满足其带带隧穿或缺陷辅助隧穿的材料。而对于电子选择性接触区域40,其要求非硅接触层具体为低功函数材料,或与硅接触具有大的价带带阶及小的导带带阶的材料,或满足其带带隧穿或缺陷辅助隧穿的材料。

89.其中,在本发明的一个实施例中,对于功函数而言,原则上,晶体硅的导带(e

c

)约为4.1ev,而晶体硅的价带(e

v

)约为5.2ev,此时所选取的高功函数通常为大于或等于5.0ev,低功函数通常为小于或等于4.2ev。因此具体选取非硅接触层时,空穴选择性接触区域30中非硅接触层的功函数大于或等于5.0ev,电子选择性接触区域40中非硅接触层的功函数小于或等于4.2ev。

90.具体的,在本发明的一个实施例中,其空穴选择性接触区域30中非硅接触层为功函数大于或等于5.0ev的第一过渡金属氧化物层(tmo,transition metal oxides)。其中第一过渡金属氧化物层包括氧化钼层(moo3)、氧化钒层(v2o5)、氧化钨层(wo3)、及氧化铬层(cro3)。其中目前moo3和v2o5、wo3、cro3报道功函数可达6.5ev以上,其可诱导硅表面的能带向上弯曲,从而促进空穴的输运。

91.具体的,在本发明的一个实施例中,其电子选择性接触区域40中非硅接触层为功函数小于或等于4.2ev的金属层、碱金属卤化物层、或碳酸盐层。其中金属层包括钙层(ca)、镁层(mg)、钪层(sc)、镱层(yb)、及铪层(hf);碱金属卤化物层包括氟化锂层(lif

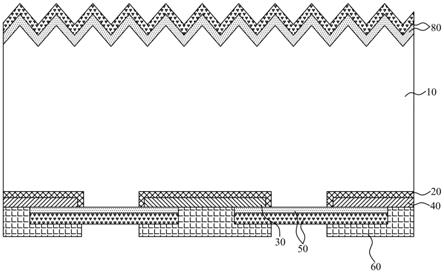

x

,如lif)、氟化镁层(mgf2)、氟化铯层(csf)、氯化铯层(cscl)、溴化铯(csbr)、及碘化铯(csi);碳酸盐层包括碳酸铯层(cs2c

x

o

y

,如cs2co3)、碳酸钾层(k2c

x

o

y

,如k2c2o3)、碳酸铷层(rb2c

x

o

y

,如rb2c2o3)、碳酸钙层(cac

x

o

y

,如cac2o3)、碳酸锶层(src

x

o

y

,如src2o3)、及碳酸钡层(bac

x

o

y

,如bac2o3)。其中上述的金属层、碱金属卤化物层、及碳酸盐层具有低功函数,其可诱导硅表面

的能带向下弯曲,有利于电子从硅衬底10运输到导电层60,形成低阻欧姆接触,

92.其中,在本发明的一个实施例中,对于带阶而言,空穴选择性接触区域30中的非硅接触层与硅接触具有小的价带带阶(如0.05ev)及大的导带带阶(如2ev),而电子选择性接触区域40中的非硅接触层与硅接触具有大的价带带阶及小的导带带阶。因此具体选取非硅接触层时,空穴选择性接触区域中非硅接触层与硅之间形成的导带带阶大于空穴选择性接触区域30中非硅接触层与硅之间形成的价带带阶;电子选择性接触区域40中非硅接触层与硅之间形成的导带带阶小于电子选择性接触区域40中非硅接触层与硅之间形成的价带带阶。

93.具体的,在本发明的一个实施例中,其空穴选择性接触区域30中非硅接触层为第二过渡金属氧化物层(tmo,transition metal oxides)、碘化物层、或导电聚合物层(pedot:pss)。其中第二过渡金属氧化物层包括氧化镍层(nio)、及氧化铜层(cu2o),碘化物层包括碘化铜层(cui)。其中上述所述的第二过渡金属氧化物层、碘化物层、及导电聚合物层能与硅形成小的价带带阶,有利于空穴的输运;而与硅形成大的导带带阶,从而阻碍电子的通过。

94.具体的,在本发明的一个实施例中,其电子选择性接触区域40中非硅接触层为金属氧化物层、金属硫化物层、或金属氮化物层。其中金属氧化物层包括氧化钛层(tio2)、氧化镁层(mgo)、氧化锌层(zno)、氧化锡层(sno2)、氧化钽层(ta2o

x

,如ta2o5)、氧化钡层(bao

x

,如bao)、及氧化铌层(nb2o5);金属硫化物层包括硫化锌层(zns)、硫化镉层(cds)、及硫化铟层(in2s3);金属氮化物层包括氮化钽层(tan

x

,如tan)、及氮化钛层(tin

x

,如tin)。其中上述所述的金属氧化物、金属硫化物、及金属氮化物能与硅形成小的导带带阶,促进电子的输运;而与硅形成大的价带带阶,阻碍空穴的传输,使得具有良好的电子选择性通过。

95.进一步的,带带隧穿具体指的是:当一块p型半导体和一块n型半导体结合到一起,则构成了最基本的半导体器件

‑

pn结,当pn结处于平衡状态时,p型区和n型区的交界面附近会形成一个薄的空间电荷区,又称势垒区,势垒区中存在内建电场且能带倾斜。经典物理学认为,p型区价带的电子必须具有超过禁带宽度的能量才能跃迁到导带,进而漂移到达n型区的导带。然而根据量子理论,只要n型区的导带距离p型区的价带足够近,即使电子不具有跃迁到导带的能量,也有机会从p型区价带直接隧穿到n型区导带,就像隧道一样,这样从价带到导带的隧穿效应被称为带带隧穿。而缺陷辅助隧穿指的是:pn结为两种材料分别组成,结合时界面存在杂质或未成键的化学键导致产生缺陷,从而在能带上反映为空间电荷区里产生缺陷杂质能级,使得电子空穴可以借助杂质能级实现价带到导带或导带到价带的隧穿。

96.其中,在本发明的一个实施例中,对于带带隧穿或缺陷辅助隧穿实现载流子输运而言,如氧化钼层(moo3)、氧化钒层(v2o5)、氧化钨层(wo3)均满足带带隧穿或者缺陷辅助隧穿,因此其可以作为空穴选择性接触区域30中的非硅接触层。因此本发明实施例中,其所选取的非硅接触层可满足上述功函数、带阶、带带隧穿或缺陷辅助隧穿等机制中的一种或多种要求,其根据实际所需的使用要求相应的选择空穴选择性接触区域30中非硅接触层或电子选择性接触区域40中非硅接触层,在此不做具体限定。

97.因此,在本发明实施例中,如上述所述的非硅接触层通常在低于50℃的室温环境下即可制备,即使存在其他非硅接触层的材料需求温度较高,其也为100

‑

200℃,其后退火

工艺可能达到250℃,但一般而言较现有掺杂多晶硅制备时的温度低得多,因此不需要经过掺杂多晶硅制备时所需的高温工艺使得减少能耗,同时其低温工艺采用简单的pvd设备即可,如热蒸发、磁控溅射、旋涂、原子层沉积(ald)等工艺设备,其设备的造价便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到上述非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程,同时非硅接触层通过选择高(或低)功函数或者合适能带结构,使得可降低肖特基势垒达到欧姆接触。同时其低温免掺杂的非硅接触层采用宽带隙材料,使得其透光率较高,从而减少电池背面的红外寄生吸收。

98.进一步的,在本发明的一个实施例中,其第二电介质层50覆盖在位于硅衬底10的各个凹槽之间的区域上、或延伸覆盖至空穴选择性接触区域30和/或电子选择性接触区域40上。也即使是说,其第二电介质层50可以仅覆盖在硅衬底10的凸台上,参照图4所示,相应的,此时导电层60则覆盖在空穴选择性接触区域30及电子选择性接触区域40的整个背面进行电连接;其第二电介质层50也可以由凸台延伸覆盖至空穴选择性接触区域30和/或电子选择性接触区域40上,具体参照图1及图2所示,相应的,其第二电介质层50可由凸台延伸覆盖至空穴选择性接触区域30的部分区域、或由凸台延伸覆盖至电子选择性接触区域40的部分区域、或由凸台延伸覆盖至空穴选择性接触区域30及电子选择性接触区域40的部分区域,此时导电层60则覆盖在空穴选择性接触区域30及电子选择性接触区域40中未覆盖第二电介质层50的剩余部分背表面,形成分别与空穴选择性接触区域30及电子选择性接触区域40的电连接。当然其第二电介质层50在制备过程中也可完全覆盖在该接触结构的整个背面,此时在制备导电层60时则将导电层60通过穿孔等方式穿设过该第二电介质层50形成分别与空穴选择性接触区域30及电子选择性接触区域40的电连接。

99.其中,需要指出的是,当该第一电介质层20仅覆盖在各个凹槽内时,则第二电介质层50至少覆盖在硅衬底10的凸台上,此时第二电介质层50直接与硅衬底10中凸台处的背面相接触,其可参照图1所示。而当第一电介质层20覆盖在硅衬底10的整个背面上时,则第二电介质层50至少覆盖在硅衬底10中凸台处的第一电介质层20上,此时第二电介质层50与第一电介质层20相接触,其可参照图2所示。当然上述两种方式中,其第二电介质层50可延伸覆盖至空穴选择性接触区域30和/或电子选择性接触区域40上。

100.进一步的,在本发明的一个实施例中,第二电介质层50优选为氧化铝层、氮化硅层、氮氧化硅层、本征碳化硅层、本征非晶硅层及氧化硅层中的一种或多种组合。其中,该第二电介质层50起钝化作用,且其第二电介质层50至少设置为一层结构,其各层折射率由硅衬底10向外设置为依次降低排布,使得靠近硅衬底10的膜层起钝化作用,而远离硅衬底10的膜层起减反射作用,使得可以增强减反射效果,从而增加硅衬底10对光的吸收和利用,使得增加短路电流密度。此外,第二电介质层50还可以为掺杂硅层(如掺杂微晶硅层、掺杂非晶硅层、掺杂多晶硅层)、掺杂碳化硅层(如掺杂多晶碳化硅层)、掺杂氧化硅层(如掺杂多晶氧化硅、掺杂非晶氧化硅)等。此外,第二电介质层50中的每层不同结构的膜层还可由不同折射率的多层膜组成,且依照上述所述的各层膜层的折射率由硅衬底10向外设置为依次降低的方式排布,其例如第二电介质层50中的氧化硅层可以为由硅衬底10向外折射率依次降低的多层氧化硅膜组成。

101.依照上述,作为本发明的一些具体示例,例如其第二电介质层50可以为氧化硅层/氧化铝层、本征碳化硅层、氮化硅层/氮氧化硅层组成的三层结构,此时位于内侧第一层的氧化硅层/氧化铝层的厚度大于0.5nm,位于第二层的本征碳化硅层的厚度大于1nm,位于外侧第三层的氮化硅层/氮氧化硅层的厚度大于50nm。

102.作为本发明的一些具体示例,例如其第二电介质层50还可以为氧化铝层、氮化硅层/氮氧化硅层组成的两层结构,此时位于内侧第一层的氧化铝层的厚度大于1nm;位于外侧第二层的氮化硅层/氮氧化硅层的厚度大于50nm。

103.作为本发明的一些具体示例,例如其第二电介质层50还可以为氧化硅层/氧化铝层、掺杂多晶硅层/掺杂多晶碳化硅层/掺杂多晶氧化硅层、氮化硅层/氮氧化硅层组成的三层结构,此时位于内侧第一层的氧化硅层/氧化铝层的厚度为0.5

‑

3nm,位于第二层的掺杂多晶硅层/掺杂多晶碳化硅层/掺杂多晶氧化硅层的厚度为20

‑

100nm,位于外侧第三层的氮化硅层/氮氧化硅层的厚度大于50nm。

104.作为本发明的一些具体示例,例如其第二电介质层50还可以为本征非晶硅层、掺杂非晶硅层/掺杂非晶氧化硅层、氮化硅层/氮氧化硅层组成的三层结构,此时位于内侧第一层的本征非晶硅层的厚度为2

‑

10nm,位于第二层的掺杂非晶硅层/掺杂非晶氧化硅层的厚度为2

‑

50nm,位于外侧第三层的氮化硅层/氮氧化硅层的厚度大于50nm。

105.作为本发明的一些具体示例,例如其第二电介质层50还可以为氧化硅层/氧化铝层、本征碳化硅层/掺杂非晶氧化硅层、氮化硅层/氮氧化硅层组成的三层结构,此时位于内侧第一层的氧化硅层/氧化铝层的厚度为0.5

‑

3nm,位于第二层的本征碳化硅层/掺杂非晶氧化硅层的厚度为10

‑

50nm,位于外侧第三层的氮化硅层/氮氧化硅层的厚度大于50nm。

106.可以理解的,其第二电介质层50的具体结构布置包括但不限于上述所罗列的几种具体示例。在发明的优选实施例中,其第二电介质层50优选为氧化铝层和本征碳化硅层两层结构,或者氧化硅层和本征碳化硅层两层结构,此时第二电介质层50的整体厚度大于25nm,其中正常生产制备时一般通常为70

‑

80nm。此时本征碳化硅层不仅提供氢钝化效果,相较于本征非晶硅层、掺杂多晶硅层等,由于光学带隙大,吸收系数小,可减少寄生光吸收。进一步的,第二电介质层50中的氧化铝层或氧化硅层的厚度小于25nm,第二电介质层50中的本征碳化硅层的厚度大于10nm。需要指出的是,本发明实施例所指出的多层结构中,其顺序均为由硅衬底10向外排布,例如上述所述的第二电介质层50为氧化铝层和本征碳化硅层时,则其氧化铝层靠近硅衬底10,而本征碳化硅层靠近外侧。同时需要指出的是,在说明书附图中,如图1

‑

图11所示,其仅示出第二电介质层50为两层结构,可以理解的,其第二电介质层50还可以为其他层数,其具体结构根据实际需要进行设置,并不完全依照说明书附图所示。

107.更进一步的,第二电介质层50中的本征碳化硅层由不同折射率的至少一层第一本征碳化硅膜组成。其中,各层第一本征碳化硅膜的折射率由硅衬底10背面向外依次降低。可选的,上述各种材料的折射率一般可选定为:单晶硅的折射率为3.88;非晶硅的折射率为3.5

‑

4.2;多晶硅的折射率为3.93,碳化硅的折射率为2

‑

3.88,氮化硅的折射率为1.9

‑

3.88,氮氧化硅的折射率为1.45

‑

3.88,氧化硅的折射率为1.45,氧化铝的折射率为1.63。可以理解的,其上述各种材料的折射率还可根据实际使用需要设置为其他,在此不做具体限定。

108.更进一步的,在本发明的一个实施例中,其第二电介质层50的外层还设有氟化镁

层,也即上述第二电介质层50所选定的氧化铝层、氮化硅层、氮氧化硅层、本征碳化硅层、本征非晶硅层及氧化硅层中的一种或多种组合的基础上,其第二电介质层50的外层还可设置一层氟化镁层。其中氟化镁层的折射率要求最低,一般其折射率设置为1.4,其用于起增强减反射的光学作用。

109.进一步的,在本发明的一个实施例中,导电层60为tco透明导电膜和/或金属电极。其中,金属电极包括银电极、铜电极、铝电极、锡包铜电极或银包铜电极。进一步的,铜电极为电镀工艺制备的电镀铜或物理气相沉积制备的铜电极。其中该电镀铜以镍、铬、钛、钨电极作为其种子层或保护层。其中,当空穴选择性接触区域30或电子选择性接触区域40选择宽带隙材料时,此时其导电层60为tco透明导电膜作为载流子的横向收集。

110.进一步的,在本发明的一个实施例中,其凹槽为圆弧形、梯形、或方形。如图1所示,在一具体实施例中,其凹槽为方形。如图5所示,在另一具体实施例中,其凹槽为圆弧形。如图6所示,在另一具体实施例中,其凹槽为梯形。其中凹槽优选设置为圆弧形或梯形,其中由于凹槽设置为圆弧形或梯形时,其凹槽内壁所反射光的效果更好,同时其还可增加所具体作为隧穿结构的第一电介质层20与硅衬底10所接触的表面积。当然由于凹槽设置为方形时,其实际生产工艺更为简单,同时需要指出的是,其各个凹槽的形状可以相同或不同,例如设置空穴选择性接触区域30的凹槽和设置电子选择性接触区域40的凹槽均为方形,或设置空穴选择性接触区域30的凹槽为方形,设置电子选择性接触区域40的凹槽为圆弧形等,因此其根据实际使用需要对各个凹槽形状进行设置,在此不做具体限定。

111.其中,需要指出的是,本发明的其他实施例中,其存在第一电介质层20与凹槽的底壁连接,第二电介质层50还与凹槽的侧壁连接的可能。如图7所示,其主要由于在采用掩膜掩盖凹槽区域,后续去掩膜时会腐蚀空穴选择性接触区域30或电子选择性接触区域40旁边的部分硅衬底10中的硅从而使得扩大了该凹槽的宽度,而后续沉积第二电介质层50时,其第二电介质层50会沉积至该空余区域,使得第二电介质层50与凹槽的侧壁连接。或者当制备圆弧形凹槽(如椭圆形凹槽)时,可能出现无法沉积第一电介质层20和空穴选择性接触区域30及电子选择性接触区域40至圆弧形凹槽的长轴方向的内壁上,因此在沉积第二电介质层50时会填充至空余区域,使得第二电介质层50与圆弧形凹槽的侧壁连接,或其还可能在沉积第二电介质层50时无法沉积到该空余区域,而使得该圆弧形凹槽的侧壁与第一电介质层20及空穴选择性接触区域30或电子选择性接触区域40之间存在一定的空隙。当然需要指出的是,本发明实施例中,其接触结构中优选为第一电介质层20直接与凹槽的侧壁连接,其可以使得设置于凹槽的侧壁上的第一电介质层20可实现选择性的通过载流子而实现多维度的收集。

112.进一步的,在本发明的一个实施例中,其第一电介质层20的厚度为1

‑

20nm,其第一电介质层20和空穴选择性接触区域30的总厚度大于20nm,其第一电介质层20和电子选择性接触区域40的总厚度大于20nm。其中,设置空穴选择性接触区域30的凹槽宽度为300

‑

600um,设置电子选择性接触区域40的凹槽宽度为100

‑

500um,各个凹槽的深度为0.01

‑

10um,各个凹槽之间的距离为20

‑

500um。作为本发明的一个优选实施例,设置空穴选择性接触区域30的凹槽宽度优选为500um;设置电子选择性接触区域40的凹槽宽度优选为300um,各个凹槽之间的距离优选为100um。上述可知,其所设置的凹槽宽度较现有沟槽的几十微米宽度的控制要求更为宽松,制备相较现有沟槽的制备较容易。需要指出的是,在本发明的各

个附图中,其仅用于描述其接触结构中的具体各结构分布,但其并非为对应各结构的实际尺寸大小,其例如前述所述的第一电介质层20的厚度为1

‑

20nm,第二电介质层50的厚度为大于25nm,其在附图中并未完全对应出本实施例中所具体的实际尺寸大小,其应当依照本实施例中所提供的具体参数为准。

113.更进一步的,在本发明的一个实施例中,设置于凹槽中的第一电介质层20与空穴选择性接触区域30的总厚度和/或第一电介质层20与电子选择性接触区域40的总厚度小于等于凹槽的深度。另外,在本发明的另一实施例中,设置于凹槽中的第一电介质层20与空穴选择性接触区域30的总厚度和/或第一电介质层20与电子选择性接触区域40的总厚度大于凹槽的深度。结合上述两种可能的实施例,其可能出现第一电介质层20与空穴选择性接触区域30的总厚度和第一电介质层20与电子选择性接触区域40的总厚度均大于凹槽的深度、均等于凹槽的深度、均小于凹槽的深度;或者第一电介质层20与空穴选择性接触区域30的总厚度大于凹槽的深度,而第一电介质层20与电子选择性接触区域40的总厚度小于凹槽的深度;或第一电介质层20与空穴选择性接触区域30的总厚度小于凹槽的深度,而第一电介质层20与电子选择性接触区域40的总厚度大于凹槽的深度等多种不同组合方式。其中参照图1所示,其为第一电介质层20与空穴选择性接触区域30的总厚度和第一电介质层20与电子选择性接触区域40的总厚度均等于凹槽的深度,此时第二电介质层50覆盖在硅衬底10的凸台、空穴选择性接触区域30及电子选择性接触区域40时成一平面状,其通过该硅衬底10的凸台实现空穴选择性接触区域30与电子选择性接触区域40的隔离。而参照图8所示,其为第一电介质层20与空穴选择性接触区域30的总厚度和第一电介质层20与电子选择性接触区域40的总厚度均大于凹槽的深度,此时第二电介质层50覆盖在硅衬底10的凸台、空穴选择性接触区域30及电子选择性接触区域40上时形成沟槽,此时通过该硅衬底10的凸台以及第二电介质层50所形成的沟槽实现空穴选择性接触区域30与电子选择性接触区域40的隔离。而参照图9所示,其为第一电介质层20与空穴选择性接触区域30的总厚度和第一电介质层20与电子选择性接触区域40的总厚度均小于凹槽的深度,此时通过该硅衬底10的凸台实现空穴选择性接触区域30与电子选择性接触区域40的隔离。

114.需要指出的是,在本发明的一个实施例中,如图10所示,在该第一电介质层20覆盖在硅衬底10的整个背面,且第一电介质层20与空穴选择性接触区域30的总厚度和/或第一电介质层20与电子选择性接触区域40的总厚度大于凹槽的深度时,其空穴选择性接触区域30和/或电子选择性接触区域40还可延伸至各个凹槽之间的区域上,也即例如空穴选择性接触区域30可延伸至各个凹槽之间的部分区域或全部区域,且不与相邻的电子选择性接触区域40接触,此时设置在各个凹槽之间的凸台区域上的第一电介质层20及空穴选择性接触区域30也形成一钝化接触结构,且与凹槽中的第一电介质层20及空穴选择性接触区域30相连通,使得增加载流子所选择性通过的第一电介质层20的接触面积。其中,需要指出的是,如上述所述的空穴选择性接触区域30延伸至各个凹槽之间的全部区域时,其第一电介质层20与电子选择性接触区域40需小于凹槽的深度,而使得延伸出凹槽的空穴选择性接触区域30不与相邻的电子选择性接触区域40接触。其中,图10中仅示出空穴选择性接触区域30及电子选择性接触区域40沿凸台一侧延伸,可以理解的,其空穴选择性接触区域30和/或电子选择性接触区域40还可沿凸台两侧延伸,此时在凸台上延伸的空穴选择性接触区域30和/或电子选择性接触区域40不与相邻的空穴选择性接触区域30和/或电子选择性接触区域40

连接即可。

115.进一步的,在本发明的一个实施例中,参照图11所示,位于各个凹槽之间区域的硅衬底10背面具有粗糙纹理结构70。也即是说,其硅衬底10的凸台表面上具有该粗糙纹理结构70,其中当第一电介质层20仅覆盖凹槽内时,则该粗糙纹理结构70处于第二电介质层50与硅衬底10背面接触的位置;当第一电介质层20覆盖整个硅衬底10背面时,则该粗糙纹理结构70处于第一电介质层20与硅衬底10背面接触的位置。其中该粗糙纹理结构70通常通过制绒形成,其包括但不限于碱抛光面、机械抛光面、随机金字塔状、倒金字塔状、球冠状、v型槽状、及介于上述形貌之间的形貌,其通常可通过酸制绒时形成不规则的半球型纹理、通过碱制绒时形成金字塔状纹理、或先通过碱制绒形成金字塔状纹理后再经酸制绒对金字塔塔尖进行圆滑处理。其中可以理解的,其粗糙纹理结构70也还可以设置为硅衬底10的整个背面,也即其位于凹槽内的硅衬底10中也具有粗糙纹理结构70,此时在对制成凹槽后的硅衬底10直接整个背面进行制绒即可,而不需要后续的去除凹槽内的粗糙纹理结构70的工艺,使得简化工艺。但需要指出的是,本实施例中,其优选只在硅衬底10的凸台表面进行制绒,使得实现增加入射光在硅衬底10内部的反射,从而增加对光的吸收率,而在凹槽内表面不进行制绒,此时在对制备凹槽后的硅衬底10直接整个背面进行制绒后再通过激光去除凹槽中的粗糙纹理结构70。

116.其中,本发明实施例相较于现有的有益效果:

117.1、由于在硅衬底的背面间隔设置凹槽,而在各个凹槽内交替设置空穴选择性接触区域和电子选择性接触区域,使得通过硅衬底自身凹槽的高度差或凹槽之间的凸台结构即可实现对凹槽内的空穴选择性接触区域和电子选择性接触区域的阻隔,其所设置的凹槽降低了对位的难度,而所设置的凹槽又较现有沟槽的宽度控制要求更为宽松,制备相较现有沟槽的制备较容易,且在凹槽内进行沉积第一电介质层和空穴选择性接触区域或电子选择性接触区域时,其沉积效果更好。

118.2、由于空穴选择性接触区域及电子选择性接触区域采用非硅接触层,而非硅接触层在较低温环境下不需要任何掺杂即可进行制备,而避免了现有掺杂多晶硅所需的高温扩散工艺,使得可减少空穴选择性接触区域及电子选择性接触区域制备时的能耗;同时其低温工艺采用简单的pvd设备即可,使得设备的造价较现有的更加便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到该非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程。

119.3、由于通过选择高(或低)功函数或者合适能带结构作为非硅接触层,使得可降低肖特基势垒达到欧姆接触;同时通过选择宽带隙材料的非硅接触层,使得其透光率较高,从而减少电池背面的红外寄生吸收。

120.4、由于凹槽的设置而使得第一电介质层与凹槽的底壁及侧壁均接触,因此在硅衬底所产生的载流子也容易通过其凹槽侧壁上的第一电介质层进行分离并选择性被收集到对应的空穴选择性接触区域或电子选择性接触区域中,使得既能实现漏电流的减小,还能实现纵向和横向的载流子选择性输运,有利于载流子在凹槽的底壁及侧壁中实现多维度的收集。

121.5、由于设置的第二电介质层为至少一层,使得其硅衬底背面通过至少一层的第二

电介质层实现多层钝化,从而带来更好的钝化效果,且通过控制各层的折射率由硅衬底向外依次降低,使得可以提高长波段光在硅衬底的内背面反射,从而增加短路电流密度。

122.6、由于凹槽具有一定的深度,硬掩膜只直接接触两个凹槽之间的凸起部分,使得其硬掩膜不会直接接触凹槽底部,减少杂质污染,因此可以对凹槽底壁的硅衬底起到一定的保护作用,不用担心硬掩膜对硅衬底造成损伤,而硬掩膜在硅衬底的凸台表面所接触造成的损伤也可以通过后续制绒过程去除。

123.7、在采用硬掩膜对空穴选择性接触区域或电子选择性接触区域沉积过程中,如对其中一个凹槽区域进行如空穴选择性接触区域沉积时,另一相邻凹槽区域可以使用硬掩膜遮盖。而由于凹槽具有一定的深度,使得其硬掩膜不会直接接触凹槽底部,从而使得沉积效果更好,此外由于各个凹槽之间存在有一定宽度的硅衬底凸台结构进行隔离,因此在硬掩膜遮盖进行另一凹槽区域的沉积时,其对硬掩膜的对位要求不需要非常精准,可以存着适度的偏差量,使得硬掩膜的对位更加简单,从而降低了工艺的难度。

124.8、现有技术中沟槽区域由于宽度和深度的限制,其化学溶液由于水和硅片的疏水性导致无法完全浸润沟槽的底部进行化学湿法制绒,而本实施例中由于设置的凹槽,而相邻凹槽之间的硅衬底背面相对为凸台,其较现有沟槽结构更容易实现制绒得到粗糙纹理结构,而通过在硅衬底背面的凸台进行制绒后使得实现增加光在硅衬底的内背面的反射,从而增加硅衬底对光的吸收率。

125.实施例二

126.本发明第二实施例提供了一种太阳能电池,为了便于说明,仅示出了与本发明实施例相关的部分,参照图1至图11所示,本发明实施例提供的太阳能电池包括:

127.硅衬底10;

128.设于硅衬底10背面的前述实施例所述的接触结构;及

129.设于硅衬底10正面的第三电介质层80。

130.进一步的,在本发明的一个实施例中,其第二电介质层50和第三电介质层80可以为通过同一工艺分别对硅衬底10进行正反面的制备,此时该第三电介质层80可以与前述实施例中的第二电介质层50的结构相同。因此,参照前述实施例所述,其第三电介质层80也可优选为氧化铝层、氮化硅层、氮氧化硅层、本征碳化硅层、本征非晶硅层及氧化硅层中的一种或多种组合。

131.作为本发明的一些示例,其第三电介质层80还可以为氧化硅层/氧化铝层和掺杂多晶硅层/掺杂多晶碳化硅层/掺杂多晶氧化硅层和氮化硅层/氮氧化硅层组成的三层结构,或为本征非晶硅层和掺杂非晶硅层/掺杂非晶氧化硅层和氮化硅层/氮氧化硅层组成的三层结构,或为氧化硅层/氧化铝层和本征碳化硅层/掺杂非晶氧化硅层和氮化硅层/氮氧化硅层组成的三层结构。

132.进一步的,在本发明的一个优选实施例中,参照图1所示,第三电介质层80也相应的优选为氧化硅层和本征碳化硅层两层结构,或氧化铝层和本征碳化硅层两层结构,第三电介质层80的厚度大于50nm。其中,第三电介质层80中的氧化铝层或氧化硅层的厚度小于40nm,第三电介质层80中的本征碳化硅层的厚度大于10nm。此时本征碳化硅层不仅提供氢钝化效果,相较于本征非晶硅层、掺杂多晶硅层等,由于光学带隙大,吸收系数小,可减少寄生光吸收。更进一步的,第三电介质层80中的本征碳化硅层由不同折射率的至少一层第二

本征碳化硅膜组成。其中各层第二本征碳化硅膜的折射率由硅衬底10正面向外依次降低。更进一步的,在本发明的一个实施例中,第三电介质层80的外层还设有氟化镁层。其中最外层的氟化镁层的折射率要求最低,一般其折射率设置为1.4,其用于起增强减反射的光学作用。

133.当然,该第三电介质层80也可与前述实施例中的第二电介质层50的结构布置不相同,其根据实际使用需要相应的对第二电介质层50及第三电介质层80进行各膜层结构的设置,在此不做具体限定。

134.进一步的,在本发明的一个实施例中,硅衬底10正面和第三电介质层80之间还设有电场层或浮动结,其具体为硅衬底10进行磷扩散制得电场层、或进行硼扩散制得浮动结,此时其电场层或浮动结作为该太阳能电池的前表面电场(fsf)。

135.本实施例中,通过在硅衬底的背面间隔设置凹槽,而在各个凹槽内交替设置空穴选择性接触区域和电子选择性接触区域,使得通过硅衬底自身凹槽的高度差或凹槽之间的凸台结构即可实现对凹槽内的空穴选择性接触区域和电子选择性接触区域的阻隔,其所设置的凹槽降低了对位的难度,而所设置的凹槽又较现有沟槽的宽度控制要求更为宽松,制备相较现有沟槽的制备较容易,且在凹槽内进行沉积第一电介质层和空穴选择性接触区域或电子选择性接触区域时,其沉积效果更好;同时由于空穴选择性接触区域及电子选择性接触区域采用非硅接触层,而非硅接触层在较低温环境下不需要任何掺杂即可进行制备,而避免了现有掺杂多晶硅所需的高温扩散工艺,使得可减少空穴选择性接触区域及电子选择性接触区域制备时的能耗;同时其低温工艺采用简单的pvd设备即可,使得设备的造价较现有的更加便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到该非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程;同时由于凹槽的设置而使得第一电介质层与凹槽的底壁及侧壁均接触,因此在硅衬底所产生的载流子也容易通过其凹槽侧壁上的第一电介质层进行分离并选择性被收集到对应的空穴选择性接触区域或电子选择性接触区域中,使得既能实现漏电流的减小,还能实现纵向和横向的载流子选择性输运,有利于载流子在凹槽的底壁及侧壁中实现多维度的收集;同时由于设置的第二电介质层为至少一层,使得其硅衬底背面通过至少一层的第二电介质层实现多层钝化及提升内背反射,从而带来更好的钝化效果及内背反射效果,解决了现有将不同类型的掺杂多晶硅进行分隔开时所产生的工艺难度高,及掺杂多晶硅制备时存在工艺复杂、设备昂贵、及能耗高的问题。

136.实施例三

137.本发明第三实施例提供了一种太阳能电池制作方法,为了便于说明,仅示出了与本发明实施例相关的部分,参照图12所示,本发明实施例提供的太阳能电池制作方法用于制备如前述实施例所述的太阳能电池,具体的,该方法包括:

138.步骤s11,在硅衬底背面上开设间隔设置的多个凹槽;

139.其中,在步骤s11之前,还应当包括对硅衬底进行预处理;

140.上述预处理包括对硅衬底进行清洗、去除损伤层。具体的,包括:

141.(1)rca标准清洗,清除硅衬底表面的颗粒及有机物等;

142.(2)硅衬底清洗后再放入2

‑

5%的koh碱溶液(氢氧化钾)或tmah溶液(四甲基氢氧

化铵,即显影液)中,处理温度50

‑

80℃,处理时间1

‑

5min,以去除切片工艺中造成的表面损伤层;

143.(3)使用hcl对硅衬底表面进行酸洗,以中和残留在硅衬底表面的碱液、去除硅片表面残留的金属杂质;

144.(4)采用hf溶液清洗硅衬底,以去除硅片表面的二氧化硅层并与硅衬底表面的悬挂键形成si

‑

h钝化键,最后氮气烘干备用。

145.进一步的,在对硅衬底进行预处理完成后,可包括以下几种方式实现凹槽的开设:

146.方式一:通过激光直接在所需间隔开设凹槽的部位进行直接开槽去除硅衬底背面的局部硅晶体,形成所需设置的凹槽;方式二:对硅衬底进行热氧化处理,使硅衬底整体表面形成一层氧化硅,通过激光开槽去除硅衬底正面及背面局域中的氧化硅,再通过湿法刻蚀以及用酸(如hf)去除氧化硅,使得形成所需设置的凹槽;方式三:在硅衬底背面使用pecvd法沉积一层氮化硅,通过激光开槽去除背面局域中的氮化硅,再通过湿法刻蚀以及去除氮化硅,使得形成所需设置的凹槽;方式四:在硅衬底背面沉积氮化硅或对硅衬底进行热氧化处理形成氧化硅,然后在背面沉积光刻胶掩膜,通过图案化网版以及曝光使得在显影区进行显影,通过用显影剂湿法去除显影区,再通过用酸(如hf)去除显影区内的氮化硅/氧化硅,再通过湿法刻蚀及去除光刻胶掩膜和氮化硅/氧化硅,使得形成所需设置的凹槽;方式五:在硅衬底背面印刷图案化的浆料作为掩膜,再通过湿法刻蚀以及去除浆料,使得形成所需设置的凹槽。

147.其中本发明实施例中优选采用上述方式一进行凹槽的开设,其通过上述方式一进行凹槽的开设后,所形成各个凹槽的深度为0.01

‑

10um,其各个凹槽之间的距离为20

‑

500um,其所间隔设置的各个凹槽中,用于制备后续的空穴选择性接触区域的凹槽宽度开设为300

‑

600um,用于制备后续的电子选择性接触区域的凹槽宽度开设为100

‑

500um。其所开设的凹槽可以圆弧形,梯形或方形。其中,由于现有技术中所使用的沟槽采用激光开孔或者湿法刻蚀制备,其对于沟槽的宽度控制要求高较难制备,而本实施例中的凹槽制备相较现有的沟槽制备较容易,没有现有沟槽的严格宽度控制要求。

148.步骤s21,在硅衬底背面制备第一电介质层,第一电介质层至少覆盖凹槽;

149.其中,在步骤s21之前,其具体生产工艺中还可包括对硅衬底正面进行制绒,其中本实施例中,正面制绒主要采用碱液腐蚀,其碱液与硅衬底反应生成可溶于水的化合物,同时在表面形成金字塔状的绒面结构;此时由于绒面结构的存在,入射光经绒面第一次反射后,反射光并非直接入射到空气中,而是遇到邻近绒面,经过绒面的第二次甚至第三次反射后,才入射到空气中,这样对入射光有了多次利用,从而减少正面反射率。其中,当硅衬底的背面也需要具有粗糙纹理结构时,则可以同时对硅衬底的正背面进行制绒;而当硅衬底的背面不需要具有粗糙纹理结构时,则可以先在硅衬底的背面沉积一层氮化硅保护层,再进行正面制绒,再通过激光去除该背面的氮化硅保护层,使得避免对硅衬底的背面也进行制绒。

150.具体的,根据高温氧化工艺或沉积工艺等在硅衬底背面制备第一电介质层,其根据所具体沉积的第一电介质层的类型进行设置,在此不做具体限定,此时第一电介质层为隧穿氧化层、本征碳化硅层、及本征非晶硅层中的一种或多种组合,且其第一电介质层的厚度为1

‑

20nm,此时其第一电介质层覆盖在硅衬底的整个背面,而当不需要在硅衬底的凸台

设置该第一电介质层时,则可通过激光去除覆盖于硅衬底的凸台上的第一电介质层。

151.步骤s31,在各个凹槽内制备交替设置的空穴选择性接触区域和电子选择性接触区域;

152.其中,在该步骤s31中,其空穴选择性接触区域和电子选择性接触区域均采用低温免掺杂的非硅接触层,此时其空穴选择性接触区域中的非硅接触层及电子选择性接触区域中的非硅接触层采用如前述实施例中所指出的材料,如空穴选择性接触区域中的非硅接触层选择高功函数的氧化钼、氧化钒、氧化钨等,电子选择性接触区域中的非硅接触层选择低功函数的氟化锂、氟化镁等,具体的,其非硅接触层可通过热蒸发、磁控溅射、旋涂、及原子层沉积(ald)等其中任意一种工艺进行制备,此时沉积温度较低,通常在室温环境下即可进行,因此使得其当前生产环节下可有效的减少热损耗。同时其低温工艺采用简单的pvd设备即可,使得设备的造价较现有的更加便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到该非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程。

153.具体的,对其中一个凹槽进行如空穴选择性接触区域的沉积时,通过掩膜方法对所不需沉积的相邻凹槽进行遮盖,此时对其凹槽沉积如前述实施例中所述的氧化钼、氧化钒、氧化钨等任意一种材料,相应指出的是,其由于凹槽具有一定的深度,其掩膜处于与凸台相抵触的位置,而不会直接接触凹槽的底部,使得可以减少凹槽底部的杂质污染。而当该凹槽沉积完成后,其再通过掩膜对其凹槽进行遮挡,以对其相邻凹槽沉积如前述实施例中所述的氟化锂、氟化镁等任意一种材料,使得制备得到交替设置的空穴选择性接触区域和电子选择性接触区域。其中,该掩膜可以为硬掩膜、氮化硅掩膜、氧化硅掩膜、及光刻胶掩膜等。

154.步骤s41,在硅衬底的背正面分别制备第二电介质层和第三电介质层;

155.其中,在该步骤s41之前还可包括,对硅衬底背面各个凹槽之间的凸台位置进行制绒得到粗糙纹理结构,具体的制绒工艺可参照前述所述。

156.具体的,在硅衬底的背正面分别制备第二电介质层和第三电介质层的过程中,其根据第二电介质层和第三电介质层的具体组成类型进行制备,在此不做具体限定,相应的,其第二电介质层和第三电介质层可为氧化铝层、氮化硅层、氮氧化硅层、本征碳化硅层、本征非晶硅层及氧化硅层中的一种或多种组合。同时第二电介质层和第三电介质层设置为多层结构时,各层折射率由硅衬底向外设置为依次降低排布,且最外层还可制备有折射率要求最低的氟化镁层。

157.同时在硅衬底正面制备第三电介质层之前,还可先制备电场层或浮动结,其具体为硅衬底进行磷扩散制得电场层、或进行硼扩散制得浮动结,此时其电场层或浮动结作为该太阳能电池的前表面电场(fsf)。

158.步骤s51,在空穴选择性接触区域和电子选择性接触区域上制备导电层。

159.具体的,当第二电介质层只覆盖硅衬底的各个凹槽之间的凸台区域上时,则该导电层覆盖在空穴选择性接触区域及电子选择性接触区域的整个背面进行电连接;当第二电介质层延伸覆盖至空穴选择性接触区域及电子选择性接触区域上时,该导电层则覆盖在空穴选择性接触区域及电子选择性接触区域中未覆盖第二电介质层的剩余部分背面进行电

连接;当第二电介质层覆盖硅衬底整个背面时,则将导电层通过穿孔等方式穿设过该第二电介质层与空穴选择性接触区域及电子选择性接触区域进行电连接,使得在空穴选择性接触区域形成第一电极,在电子选择性接触区域形成第二电极。

160.其中,本发明实施例相较于现有的有益效果:

161.1、由于在硅衬底的背面间隔设置凹槽,而在各个凹槽内交替设置空穴选择性接触区域和电子选择性接触区域,使得通过硅衬底自身凹槽的高度差或凹槽之间的凸台结构即可实现对凹槽内的空穴选择性接触区域和电子选择性接触区域的阻隔,其所设置的凹槽降低了对位的难度,而所设置的凹槽又较现有沟槽的宽度控制要求更为宽松,制备相较现有沟槽的制备较容易,且在凹槽内进行沉积第一电介质层和空穴选择性接触区域或电子选择性接触区域时,其沉积效果更好。

162.2、由于空穴选择性接触区域及电子选择性接触区域采用非硅接触层,而非硅接触层在较低温环境下不需要任何掺杂即可进行制备,而避免了现有掺杂多晶硅所需的高温扩散工艺,使得可减少空穴选择性接触区域及电子选择性接触区域制备时的能耗;同时其低温工艺采用简单的pvd设备即可,使得设备的造价较现有的更加便宜;同时其低温工艺使用固体源进行制备,因此不需要使用易燃易爆气体,其安全性较现有高温工艺所使用的磷烷或硼烷等源气体高,同时其制备方式也简单,直接镀膜即可得到该非硅接触层,而不存在现有掺杂多晶硅高温扩散工艺所产生的后清洗工艺,减少了工艺流程。

163.3、由于通过选择高(或低)功函数或者合适能带结构作为非硅接触层,使得可降低肖特基势垒达到欧姆接触;同时通过选择宽带隙材料的非硅接触层,使得其透光率较高,从而减少电池背面的红外寄生吸收。

164.4、由于凹槽的设置而使得第一电介质层与凹槽的底壁及侧壁均接触,因此在硅衬底所产生的载流子也容易通过其凹槽侧壁上的第一电介质层进行分离并选择性被收集到对应的空穴选择性接触区域或电子选择性接触区域中,使得既能实现漏电流的减小,还能实现纵向和横向的载流子选择性输运,有利于载流子在凹槽的底壁及侧壁中实现多维度的收集。

165.5、由于设置的第二电介质层为至少一层,使得其硅衬底背面通过至少一层的第二电介质层实现多层钝化,从而带来更好的钝化效果,且通过控制各层的折射率由硅衬底向外依次降低,使得可以提高长波段光在硅衬底的内背面反射,从而增加短路电流密度。

166.6、由于凹槽具有一定的深度,硬掩膜只直接接触两个凹槽之间的凸起部分,使得其硬掩膜不会直接接触凹槽底部,减少杂质污染,因此可以对凹槽底壁的硅衬底起到一定的保护作用,不用担心硬掩膜对硅衬底造成损伤,而硬掩膜在硅衬底的凸台表面所接触造成的损伤也可以通过后续制绒过程去除。

167.7、在采用硬掩膜对空穴选择性接触区域或电子选择性接触区域沉积过程中,如对其中一个凹槽区域进行如空穴选择性接触区域沉积时,另一相邻凹槽区域可以使用硬掩膜遮盖。而由于凹槽具有一定的深度,使得其硬掩膜不会直接接触凹槽底部,从而使得沉积效果更好,此外由于各个凹槽之间存在有一定宽度的硅衬底凸台结构进行隔离,因此在硬掩膜遮盖进行另一凹槽区域的沉积时,其对硬掩膜的对位要求不需要非常精准,可以存着适度的偏差量,使得硬掩膜的对位更加简单,从而降低了工艺的难度。

168.8、现有技术中沟槽区域由于宽度和深度的限制,其化学溶液由于水和硅片的疏水

性导致无法完全浸润沟槽的底部进行化学湿法制绒,而本实施例中由于设置的凹槽,而相邻凹槽之间的硅衬底背面相对为凸台,其较现有沟槽结构更容易实现制绒得到粗糙纹理结构,而通过在硅衬底背面的凸台进行制绒后使得实现增加光在硅衬底的内背面的反射,从而增加硅衬底对光的吸收率。

169.实施例四

170.本发明第四实施例还提供一种电池组件,该电池组件包括前述实施例二所述的太阳能电池。

171.实施例五

172.本发明第五实施例还提供一种光伏系统,包括如前述实施例四所述的电池组件。

173.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。