一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法

技术领域

1.本发明涉及冶金行业固废处理及资源化利用领域,具体为一种针对钢铁企业大宗危废电炉除尘灰中有价元素fe、zn及pb清洁提取与资源化、高值化利用的方法,特别适合于feo

x

含量≥40.0%,且主要以fe

3

的形式存在,zno含量大于10.0%,其他主要成分,如cao、mgo、sio2、al2o3等,总含量不超过10%的冶金含铁尘泥的资源化、高值化利用。

背景技术:

2.钢铁行业是我国国民经济基础产业,同时也是高排放、高消耗的重工业行业。在正常的生产活动中,钢铁企业会产生大量的富铁固体废弃物,如烧结粉尘、高炉灰尘、炼钢尘泥及轧钢阶段产生的铁皮等等。以年产量为900万t粗钢的生产线为例,各工序固体废弃物,包括含铁固废产物、含碳固废产物以及其它类固废产物等,年生产量近700万t。对这些固体废弃物进行二次资源利用,已成为各钢铁企业迫在眉睫需要解决的课题。现阶段,对于该类冶金固废的处理处置,由于资金及技术的掣肘,大多数企业只能选择焚烧、填埋或堆存的方式进行处理。但这样粗放的处理方式,不仅造成了资源的严重浪费,更带来了严重的环境问题。因此,开发钢铁企业大宗固废综合利用新技术,实现其高效、高值及资源化利用,对钢铁企业循环经济的可持续发展,具有极其重要的战略意义。

3.我国电炉钢年产量在1亿吨左右,电炉每生产1吨钢,会产生40~50kg左右的电炉除尘灰。据测算,我国电炉除尘灰的年产量近500万吨,已成为钢铁企业大宗危/固废中的重要组成部分。现阶段,钢铁企业对于电炉除尘灰的处理处置,主要为配入回转窑或转底炉中进行回收利用。然而,由于电炉除尘灰中常含有na、k等碱金属元素,直接利用会腐蚀炉壁炉衬,严重影响设备的使用寿命;此外,电炉除尘灰中含有大量的fe、zn资源,对其进行回收利用,更能为我国fe、zn资源的供给提供新的途径。目前对于电炉除尘灰中有价组元的回收利用,主要包括以下几种方法:物理法,即通过磁选等方法,对电炉除尘灰中的主要元素铁进行回收利用,并使其他有价组元富集在磁选后的尾矿中,进而达到梯级回收的目的,但该方法回收效率低,fe的回收率仅为50%左右;火法和湿法则分别用于处理含锌量较高及含na、k含量较高的尘泥,可适用性及应用范围小,且在大多数钢铁企业中并没有大规模工业化利用的先例。

4.为了综合回收电炉除尘灰中的有价金属元素,中国专利“一种从电除尘灰中综合回收银、铅、铁的方法(cn201610617875.5)”提出了一种湿法梯级回收银、铅、铁的方法,但该方法工艺流程长、药剂消耗量大,大量的生产废水不仅增加了污染的风险,也提高了环境治理的成本;中国专利专利“一种含锌含铁尘泥资源化利用的装置及(cn201810919589.3)”提出了一种含锌含铁尘泥资源化利用的装置及方法,该工艺设计了一种新的环形预热还原炉,经过还原熔炼得到还原铁水的同时,烟气通过余热回收后经除尘器收集即可得到氧化锌产品,该工艺流程设备投资成本高,且产品附加值低,因此并未在工业上得到大规模的推广应用。

5.目前,受上游铁矿石价格疯涨的影响,钢铁企业对于富铁粉尘中fe资源的综合利

用越来越重视。电炉除尘灰中铁资源丰富,且化学成分复杂,应当根据不同资源的特性,选择针对性的工艺方法,对其中的有价组元进行梯级回收利用。从钢铁企业实际的技术需求来说,电炉除尘灰综合新工艺应当具有以下特点:生产流程简单,工艺成本低;有价元素回收率高;环境污染小;产品附加值高等。鉴于此,针对现有电炉除尘灰处理工艺所面临的成本问题与环境问题,本发明提出了一种梯级分离回收电炉除尘灰有价元素fe、zn及pb的工艺流程,对其中丰富铁、锌资源进行资源化、高值化回收利用,不仅达到了对大宗危废电炉除尘灰的资源化、无害化处置,实现电炉除尘灰源头减量、污染物全过程控制的目的,产生的高附加值产物更能为企业带来实际的利润,具有广阔的市场推广应用价值。

技术实现要素:

6.本发明要解决的技术问题是克服现有电炉除尘灰综合利用技术存在的综合回收利用率低、二次污染严重、设备投资成本高且产品附加值低等问题,而提供一种过程条件较温和、设备简单、fe浸出率高的提取电炉除尘灰中fe、zn、pb并高值化利用的方法,本发明方法通过水热络合浸出电炉除尘灰提铁,进而达到梯级回收fe、zn及pb资源的目的,能够实现电炉除尘灰中fe、zn资源的梯级分离与高效提取。

7.本发明以钢铁企业实际产生的电炉除尘灰作为原料,以有机酸溶液(优选草酸)作为浸出剂,铁粉作为还原剂,将三者按照一定比例混合制成料浆,利用铁离子与有机酸根离子(如草酸根离子)间的络合反应,在低温低压的实验条件下,将电炉除尘灰中丰富的铁资源转变为高附加值产品草酸亚铁;将反应后的料浆进行固液分离,此时浸出渣中的zn含量可以得到大幅度提高,将其作为提锌原料,大幅度降低提锌阶段原料处理量的同时,得到的锌产品纯度更高;提铁、提锌、提铅后尾渣中,有害元素含量低,可以将其作为制备陶粒、发泡陶瓷等陶瓷产品的原料,总体实现近零排放。为实现本发明的上述目的,本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法,采用采用以下步骤实施:

8.(1)将电炉除尘灰、草酸溶液按比例添加,充分混匀,形成均匀分布的料浆;随即将料浆注入置于恒温的反应器中,通过控制浸出温度、浸出时间、草酸浓度、液固比及搅拌速度,进行水热浸出反应;

9.(2)将步骤(1)中的反应产物进行固液分离,并对分离产物进行过滤、洗涤,分别得到富铁络合离子浸出液、含有富锌渣和草酸亚铁的浸出渣;

10.(3)利用草酸亚铁与富锌渣之间的密度差异,将步骤(2)中得到的浸出渣进行离心分离,对得到的固体分别进行烘干,得到富锌渣及草酸亚铁固体;

11.(4)以步骤(2)得到的富铁络合离子浸出液为反应原料,草酸作为反应剂、fe粉作为还原剂进行沉淀反应,通过调控沉淀反应温度和沉淀反应时间,最终得到高纯草酸亚铁粉末。

12.作为本发明方法的优选,在步骤(1)中,草酸质量浓度在5~30%范围为宜,草酸溶液与电炉除尘灰的液固比在10:1~50:1范围为佳;步骤(1)中的浸出温度控制在30~90℃范围,;浸出反应时间为0.5~4h;搅拌速度为200~500r/min,优选为300~400r/min。

13.进一步地,步骤(1)中电炉除尘灰原料的粒度在50~500目范围为宜,优选200~300目。

14.进一步地,所述步骤(3)中的烘干温度在40~90℃范围为宜,以50~65℃范围为

佳,烘干时间为8~12h。

15.进一步地,在步骤(4)的沉淀反应中,添加的草酸与铁粉的量依步骤(2)得到浸出液中fe元素的含量进行调整:若浸出液中的fe的物质的量为x mol,添加草酸的物质的量为0.8~2.0x mol,以1~1.5x mol为优;添加的还原铁粉物质的量为2~5x mol,以3~3.5x mol为优。

16.进一步地,在步骤(4)的沉淀反应中,沉淀反应温度为70~90℃,优选为80~85℃;沉淀反应时间为2~5h,优选为3~4h;搅拌速度为200~500r/min,优选为300~400r/min。

17.与现有技术相比,本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法具有如下优点:

18.(1)与常规处理工艺相比,本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法,通过湿法草酸络合处理电炉除尘灰,进而实现电炉除尘灰中fe、zn及pb资源梯级回收利用,工艺流程简单,生产成本低,有价元素回收率及产品纯度更高:电炉除尘灰粒度细,首先对其进行湿法浸出处理,无需经过破碎及磨矿,能够减少50~60%左右的选矿成本;主要元素fe、zn及pb的回收率均大于90%;通过重力分离、离心分离,可以使得草酸亚铁与浸出渣进行高度分离,分离率可以达到90%以上,得到草酸亚铁的纯度稳定在95%以上;通过真空冶炼得到zn

‑

pb合金,其纯度同样可以保持在90%以上;

19.(2)与传统电炉除尘灰工艺相比,本发明方法更高效,且经济、环保:对钢铁企业本身而言,提铁结束后得到的富锌原料,可以直接返回转底炉或回转窑进行锌的回收利用,此时,锌的回收率可提高20~30%,且得到的金属锌纯度也可以提高20%以上;此外,水热络合浸出、水热沉淀反应后的废水可收集,并返回至电炉除尘灰浸出反应阶段循环使用,不带来多余的排放与污染,节省50~60%的环境治理成本;

20.(3)与传统电炉除尘灰工艺相比,本发明具有更普遍的原料适用性;不需要开发新的专用设备,投资成本低;采用草酸络合浸出的方法,浸出温度低,整体生产工艺能够减少60%以上的能耗及气体排放;与常规工艺相比,外售本项目产生的高附加值产物,如草酸亚铁、富锌原料以及胶凝材料等,能产生5~7倍的直接利润,是企业亟需的技术,具有较好的市场推广应用价值;

附图说明

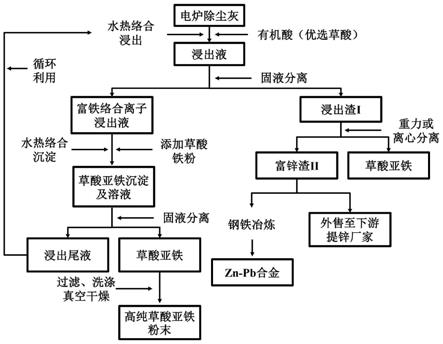

21.图1为本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法原则工艺流程图;

22.图2为本发明实施例制备的草酸亚铁产品xrd图谱(反应条件为:浓度15%的草酸溶液、液固比30:1、浸出温度90℃、反应时间2h、搅拌速度为300r/min);

23.图3为本发明实施例制备的草酸亚铁产品的粒度分布规律图(反应条件为:浓度15%的草酸溶液、液固比30:1、浸出温度90℃、反应时间2h、搅拌速度为300r/min);

24.图4为本发明实施例制备的草酸亚铁产品在二次电子模式下的扫描电镜图片(反应条件为:浓度15%的草酸溶液、液固比30:1、浸出温度90℃、反应时间2h、搅拌速度为300r/min)。

具体实施方式

25.为描述本发明,下面结合附图和实施例对本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法做进一步详细说明。

26.如图1所示的本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法原则工艺流程图看出,本发明一种提取电炉除尘灰中fe、zn、pb并高值化利用的方法,采用以下步骤实施:

27.(1)将电炉除尘灰、草酸溶液按比例添加,充分混匀,形成均匀分布的料浆;随即将料浆注入置于恒温的反应器中,通过控制浸出温度、浸出时间、有机酸-草酸浓度、液固比及搅拌速度,进行水热浸出反应;在该步骤中,反应条件为:草酸质量浓度为5~30%,草酸溶液与电炉除尘灰的液固比为10:1~50:1,浸出温度为30~90℃,浸出反应时间为0.5~4h,搅拌速度为200~500r/min。

28.(2)将步骤(1)中的反应产物进行固液分离,并对分离产物进行过滤、洗涤,分别得到富铁络合离子浸出液、含有富锌渣和草酸亚铁的浸出渣ⅰ。

29.(3)利用草酸亚铁与富锌渣之间的密度差异,将步骤(2)中得到的浸出渣进行离心分离,对得到的固体分别在50~65℃烘干8~12h,得到富锌渣ⅱ及草酸亚铁固体。

30.对于富锌渣ⅱ,既可以直接作为富锌原料外售至下游提锌厂家,也可以通过钢铁冶炼获得zn-pb合金。

31.(4)以步骤(2)得到的富铁络合离子浸出液为反应原料,草酸作为反应剂、fe粉作为还原剂进行沉淀反应,通过调控沉淀反应温度和沉淀反应时间,最终得到高纯草酸亚铁粉末。在该步骤中,添加的草酸与铁粉的量依步骤(2)得到浸出液中fe元素的含量进行调整:若浸出液中的fe的物质的量为x mol,添加草酸的物质的量为1~1.5x mol,添加的还原铁粉物质的量为3~3.5x mol;沉淀反应温度为80~85℃,沉淀反应时间为3~4h,搅拌速度为300~400r/min。

32.下面将结合具体实施例对发明内容予以详细说明:

33.实施例1:

34.称取钢铁企业电炉除尘灰1g,配置浓度为15%的草酸溶液,液固比为30:1,混匀成均匀分布的料浆,随后将料浆注入三口烧瓶中,随即开始反应。具体反应条件为:浸出温度90℃,反应时间为2h,搅拌速度为300r/min。

35.反应结束后,待浸出液冷却至室温进行固液分离。反应产物经过滤、洗涤后,得到富铁络合离子浸出液a及浸出渣ⅰ,通过离心分离,将浸出渣中的草酸亚铁及富锌渣充分分离。经过icp

‑

aes检测,所得的浸出液a中,fe离子浓度大小为1602mg/l,折算为fe元素浸出率大小为92.35%;浸出渣ⅰ中zn含量(以zno计)为36.51%。

36.选取500ml富铁络合离子浸出液a为反应原料,制备高纯度草酸亚铁粉末,具体的反应条件为:添加2.0g草酸、2.5g还原铁粉,浸出温度85℃,反应时间为3h,搅拌速度为300r/min。反应结束后,待溶液却至室温进行固液分离,反应产物经过滤、洗涤、干燥后,得到高纯度草酸亚铁粉末。经过icp

‑

aes检测,所得的尾液中,fe离子浓度大小为78mg/l;制备的草酸亚铁粉末纯度为97.32%。其xrd图谱、粒径分布及扫描电镜图片(二次电子模式)如图2、图3及图4所示,可以发现:制备的草酸亚铁粉末晶型较好,平均粒径大小为4.31μm,是表面光滑、形状规则的球形颗粒,可以作为合成电池材料、医药产品及照相显影剂的原料。

37.实施例2:

38.称取钢铁企业电炉除尘灰1g,配置浓度为10%的草酸溶液,液固比为50:1,混匀成均匀分布的料浆,随后将料浆注入三口烧瓶中,随即开始反应。具体反应条件为:浸出温度90℃,反应时间为4h,搅拌速度为300r/min。

39.反应结束后,待浸出液冷却至室温进行固液分离。反应产物经过滤、洗涤后,得到富铁络合离子浸出液a及浸出渣ⅰ,通过离心分离,将浸出渣中的草酸亚铁及富锌渣充分分离。经过icp

‑

aes检测,所得的浸出液a中,fe离子浓度大小为1495mg/l,折算为fe元素浸出率大小为86.78%;浸出渣ⅰ中zn含量(以zno计)为28.75%。

40.选取500ml富铁络合离子浸出液a为反应原料,制备高纯度草酸亚铁粉末,具体的反应条件为:添加1.5g草酸、2.2g还原铁粉,浸出温度80℃,反应时间为3h,搅拌速度为300r/min。反应结束后,待溶液却至室温进行固液分离,反应产物经过滤、洗涤、干燥后,得到高纯度草酸亚铁粉末。经过icp

‑

aes检测,所得的尾液中,fe离子浓度大小为105mg/l;制备的草酸亚铁粉末纯度为90.15%。

41.实施例3:

42.称取钢铁企业电炉除尘灰1g,配置浓度为20%的草酸溶液,液固比为50:1,混匀成均匀分布的料浆,随后将料浆注入三口烧瓶中,随即开始反应。具体反应条件为:浸出温度90℃,反应时间为1h,搅拌速度为300r/min。

43.反应结束后,待浸出液冷却至室温进行固液分离。反应产物经过滤、洗涤后,得到富铁络合离子浸出液a及浸出渣ⅰ,通过离心分离,将浸出渣中的草酸亚铁及富锌渣充分分离。经过icp

‑

aes检测,所得的浸出液a中,fe离子浓度大小为1539mg/l,折算为fe元素浸出率大小为88.38%;浸出渣ⅰ中zn含量(以zno计)为29.63%。

44.选取500ml富铁络合离子浸出液a为反应原料,制备高纯度草酸亚铁粉末,具体的反应条件为:添加1.8g草酸、2.5g还原铁粉,浸出温度80℃,反应时间为3h,搅拌速度为300r/min。反应结束后,待溶液却至室温进行固液分离,反应产物经过滤、洗涤、干燥后,得到高纯度草酸亚铁粉末。经过icp

‑

aes检测,所得的尾液中,fe离子浓度大小为133mg/l;制备的草酸亚铁粉末纯度为91.27%。

45.实施例4:

46.称取钢铁企业电炉除尘灰1g,配置浓度为5%的草酸溶液,液固比为30:1,混匀成均匀分布的料浆,随后将料浆注入三口烧瓶中,随即开始反应。具体反应条件为:浸出温度90℃,反应时间为4h,搅拌速度为300r/min。

47.反应结束后,待浸出液冷却至室温进行固液分离。反应产物经过滤、洗涤后,得到富铁络合离子浸出液a及浸出渣ⅰ,通过离心分离,将浸出渣中的草酸亚铁及富锌渣充分分离。经过icp

‑

aes检测,所得的浸出液a中,fe离子浓度大小为1220mg/l,折算为fe元素浸出率大小为70.00%;浸出渣ⅰ中zn含量(以zno计)为23.49%。

48.选取500ml富铁络合离子浸出液a为反应原料,制备高纯度草酸亚铁粉末,具体的反应条件为:添加1.3g草酸、1.5g还原铁粉,浸出温度85℃,反应时间为3h,搅拌速度为300r/min。反应结束后,待溶液却至室温进行固液分离,反应产物经过滤、洗涤、干燥后,得到高纯度草酸亚铁粉末。经过icp

‑

aes检测,所得的尾液中,fe离子浓度大小为147mg/l;制备的草酸亚铁粉末纯度为88.35%。

49.实施例5:

50.称取钢铁企业电炉除尘灰1g,配置浓度为15%的草酸溶液,液固比为20:1,混匀成均匀分布的料浆,随后将料浆注入三口烧瓶中,随即开始反应。具体反应条件为:浸出温度90℃,反应时间为1.5h,搅拌速度为300r/min。

51.反应结束后,待浸出液冷却至室温进行固液分离。反应产物经过滤、洗涤后,得到富铁络合离子浸出液a及浸出渣ⅰ,通过离心分离,将浸出渣中的草酸亚铁及富锌渣充分分离。经过icp

‑

aes检测,所得的浸出液a中,fe离子浓度大小为1432mg/l,折算为fe元素浸出率大小为82.15%;浸出渣ⅰ中zn含量(以zno计)为25.78%。

52.选取500ml富铁络合离子浸出液a为反应原料,制备高纯度草酸亚铁粉末,具体的反应条件为:添加1.6g草酸、2.0g还原铁粉,浸出温度85℃,反应时间为3h,搅拌速度为300r/min。反应结束后,待溶液却至室温进行固液分离,反应产物经过滤、洗涤、干燥后,得到高纯度草酸亚铁粉末。经过icp

‑

aes检测,所得的尾液中,fe离子浓度大小为122mg/l;制备的草酸亚铁粉末纯度为92.15%。

53.实施例6:

54.称取钢铁企业电炉除尘灰1g,配置浓度为15%的草酸溶液,液固比为30:1,混匀成均匀分布的料浆,随后将料浆注入三口烧瓶中,随即开始反应。具体反应条件为:浸出温度80℃,反应时间为1.5h,搅拌速度为300r/min。

55.反应结束后,待浸出液冷却至室温进行固液分离。反应产物经过滤、洗涤后,得到富铁络合离子浸出液a及浸出渣ⅰ,通过离心分离,将浸出渣中的草酸亚铁及富锌渣充分分离。经过icp

‑

aes检测,所得的浸出液a中,fe离子浓度大小为1594mg/l,折算为fe元素浸出率大小为91.85%;浸出渣ⅰ中zn含量(以zno计)为31.05%。

56.选取500ml富铁络合离子浸出液a为反应原料,制备高纯度草酸亚铁粉末,具体的反应条件为:添加2.0g草酸、2.5g还原铁粉,浸出温度85℃,反应时间为3h,搅拌速度为300r/min。反应结束后,待溶液却至室温进行固液分离,反应产物经过滤、洗涤、干燥后,得到高纯度草酸亚铁粉末。经过icp

‑

aes检测,所得的尾液中,fe离子浓度大小为98mg/l;制备的草酸亚铁粉末纯度为95.33%。

57.本发明采用有机酸-草酸作为溶剂,采用低温直接浸出,利用草酸根离子较强的络合作用,与电炉除尘灰中的fe反应形成[fe(c2o4)3]3‑

进入溶液;随后,在还原铁粉的作用下,[fe(c2o4)3]3‑

与fe粉反应,生成高附加值产品草酸亚铁。得到高附加值草酸亚铁产品后,固液分离得到的高品位含锌尾矿即可以作为富锌原料外售至下游提锌厂家,又可以作为真空还原提锌、进而获得高附加值zn

‑

pb合金的原料;针对提铁、提锌后尾渣中,可以将其作为制备陶粒、发泡陶瓷等陶瓷产品的原料,总体实现电炉除尘灰的梯级综合利用与近零排放,能耗更低,环境影响更小,且产品的附加值更高,具有广阔的市场应用前景。

[0058]

需要进一步说明的是,本发明在步骤(1)中采用草酸作为浸出剂,也可以采用其它有机酸,如甲酸、乙酸及柠檬酸中一种,或草酸、甲酸、乙酸及柠檬酸的混合液。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。