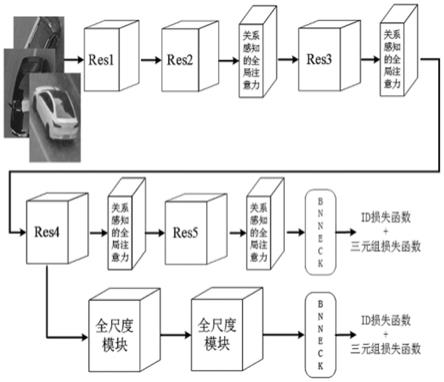

高速铣削adc12铝合金刀具磨损预测方法

技术领域

1.本发明属于高速铣削加工及模拟仿真技术领域,涉及一种高速铣削adc12铝合金刀具磨损预测方法,尤其是一种通过仿真建模推导adc12铝合金高速铣削过程刀具磨损的预测方法。

背景技术:

2.由于汽车行业正朝着轻量化、低成本、节能减排的方向发展,adc12铝合金因其良好的综合性能,被广泛用于制作汽车发动机缸体、缸盖、变速箱以达到减重的需求。这些零件因其较高的技术要求需要采用高速铣削进行加工,但由于adc12铝合金材料特性,采用高速铣削易产生刀具磨损。刀具磨损会严重影响工件尺寸精度、表面质量及加工成本,是个需要重视的问题,若能准确地预测刀具磨损,将会提高加工效率,节省加工成本。

3.目前,关于刀具磨损的研究大多数是依靠大量的试验和经验性的刀具寿命公式进行计算,这些方法周期长、成本高、效率低,无法实现量化分析。近几十年,随着科技的进步,有限元方法备受关注,若可以使用有限元方法模拟刀具的磨损,预测刀具磨损及寿命将变得事半功倍。因此,对adc12铝合金高速铣削刀具磨损的仿真进行研究具有重要意义与实用价值。

技术实现要素:

4.考虑到现有技术存在的空白和不足,本发明的目的在于提供一种高速铣削adc12铝合金刀具磨损预测方法,该方法采用有限元仿真技术,考虑材料的弹塑性本构关系,输出刀具磨损值情况,再基于刀具磨损几何关系,实现一种adc12铝合金高速铣削过程刀具磨损的精准预测。与传统刀具磨损试验研究相比显著降低经济成本,操作简单,精度满足要求。

5.本发明采用的技术方案是一种adc12铝合金高速铣削过程刀具磨损的预测方法,采用有限元仿真技术,预测方法通过对工件和刀具建模,考虑材料弹塑性本构关系,建立刀具

‑

工件摩擦类型、金属切削分离准则,可以结合python语言输出有限元仿真不同切削参数下刀具磨损值,再通过移动节点位置确定铣刀磨损后几何形状及前、后刀面磨损值,预测高速铣削过程刀具磨损情况。

6.本发明具体采用以下技术方案:

7.一种高速铣削adc12铝合金刀具磨损预测方法,其特征在于,包括以下步骤:

8.步骤s1:通过有限元模拟,进行切屑成形过程仿真;并提取刀

‑

屑间的接触应力、相对滑移速度及温度;

9.步骤s2:通过切削试验获得磨损率数据;

10.步骤s3:根据步骤s1和步骤s2的结果,构建磨损模型;

11.步骤s4:进行仿真,并计算δt时间后刀具各节点的磨损率;

12.步骤s5:根据刀具各节点的磨损方向计算出刀具各节点的位移;

13.步骤s6:判断磨损率是否达到预设值,如果达到,则输出磨损模型,如果未达到,则

对刀具形貌进行更新及网格重划分并回到步骤s1;

14.步骤s7:根据步骤s6输出的磨损模型进行高速铣削adc12铝合金刀具磨损预测。

15.进一步地,在步骤s1中,通过有限元模拟,进行切屑成形过程仿真具体包括以下步骤:

16.步骤s11:测绘铣刀几何结构,基于此建立铣刀模型,导入abaqus软件中,将其设置为刚体;

17.步骤s12:建立高速铣削工件模型,设置为弹塑性体;

18.步骤s13:对模型进行网格划分,网格单元采用4节点非线性单元,并将刀具及工件接触切削区域的网格局部加密;

19.步骤s14:采用johnson

‑

cook本构模型描述真实切削过程材料内流动应力与应变关系;

20.步骤s15:材料损伤判据采用johnson

‑

cook失效模型,当材料应变超过失效应变后,材料失效,失效单元被删除,切屑开始形成;

21.步骤s16:定义接触性质,刀尖部位为粘结接触,后刀面与工件间为滑动接触;

22.步骤s17:定义边界条件,设置工件约束;设置刀具与工件之间接触条件及工件与环境之间热传导;

23.步骤s18:设置主轴转速、进给速度和切削深度;将计算设置为热力耦合模式,运行有限元模拟软件,进行连续性切屑成形仿真。

24.进一步地,在步骤s14中,adc12铝合金的j

‑

c本构模型表达式为:

[0025][0026]

式中,σ为von

‑

mises流动应力;a为参考温度和参考应变速率下的屈服强度;b为应变强化系数;ε

p

为等效塑性应变;n为应变硬化指数;c为应变速率硬化系数;为参考应变速率;t

melt

为材料熔点温度;t0为室温;m为加热软化指数。

[0027]

进一步地,在步骤s15中,johnson

‑

cook失效模型的表达式如式(2)所示:

[0028][0029]

其中,d1、d2、d3、d4、d5是损伤参数;σ

p

为静水压应力;σ

min

为米塞斯应力;为参考应变率;为等效塑性应变率。

[0030]

进一步地,在步骤s16中,定义的接触性质为:

[0031][0032]

其中,μ为滑移区接触的摩擦系数,是固定值;τ

max

为极限剪切应力,值等于σ

y

/3,σ

y

为接触面的工件材料的等效屈服应力。

[0033]

进一步地,在步骤s3中,所述磨损模型采用usui模型,表达式为:

[0034]

[0035]

式中,是刀具磨损率,mm/min;c、λ是常数;σ

n

是正应力,mpa;v

s

是切屑相对刀面的滑移速度,mm/s;t是切削温度,℃;

[0036]

由切屑成形仿真得到正应力σ

n

、滑动速度v

s

和温度t,以及试验得到的磨损率使用曲线拟合的方法得到usui模型中的常数c、λ。

[0037]

进一步地,在步骤s6中,当达到仿真所设定的时间时,停止循环,输出磨损模型。

[0038]

与现有技术相比,本发明及其优选方案基于有限元仿真技术,针对adc12铝合金高速铣削过程中刀具易产生粘结磨损的特点,提出了新的计算模型,使其可以利用abaqus软件及python语言利用计算机的算力辅助进行刀具磨损预测,为选择合理切削参数提供参考,与磨损实验研究相比降低了经济成本,且操作简单。

附图说明

[0039]

下面结合附图和具体实施方式对本发明进一步详细的说明:

[0040]

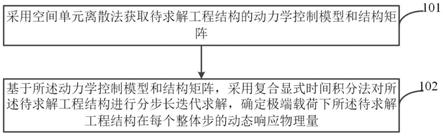

图1为本发明实施例adc12铝合金高速铣削刀具磨损预测方法流程示意图。

具体实施方式

[0041]

为让本专利的特征和优点能更明显易懂,下文特举实施例,作详细说明如下:

[0042]

如图1所示,本实施例以盘铣刀高速铣削平面为例,刀片采用金鹭公司生产的apkt1604pdfr

‑

ma h01系列铣刀片,刀具主切削刃前角为0

°

,后角为11

°

,借助abaqus软件进行仿真。

[0043]

第一步:首先确定选用工件材料adc12铝合金的材料参数性能,密度:2670kg

·

m

‑3;硬度:74.1

‑

80hb;弹性模量:76gpa;泊松比:0.33;热导率:92.6w

·

mol

‑1·

k

‑1;屈服应力:170mpa;抗拉强度:230mpa。

[0044]

第二步:将选择的铣刀片测绘,在abaqus软件中构建模型,导入刀具材料参数,并将其设置为刚体,在与工件接触的切削区域使用网格局部加密,采用4节点平面应变单元。模型工件为半圆弧形状,设置为弹塑性材料,网格采用四边形结构网格类型,在与刀具接触的切削区域使用网格局部加密。在有限元模型中创建工件材料adc12,并根据上述材料性能参数定义,将材料属性赋予工件。

[0045]

第三步:金属塑性行为采用johnson

‑

cook本构进行模拟,在公式(1)中参数依次取为:参考温度和参考应变速率下的屈服强度a为240mpa;应变强化系数b为636mpa;应变速率硬化系数c为0.006998;加热软化指数m为1.8;应变硬化指数n为0.95;室温t0为20

°

。

[0046]

第四步:材料损伤判据采用johnson

‑

cook失效模型,式(2)中参数d1、d2、d3、d4、d5依次是,0.0939,0.00001,

‑

29.4,1.5,0。

[0047]

第五步:设置接触性质,依据公式(3),设置剪切摩擦系数λ为0.2;设置库伦摩擦系数μ为0.7。定义边界条件,将工件侧面及底面自由度严格约束,设刀具工件间热传导系数为6000kw/(m2·

k

‑1);设工件与环境间热传导系数为18kw/(m2·

k

‑1)。

[0048]

第六步:设置刀具切削速度、进给量及切削深度,进行热力耦合计算,运行有限元模拟过程,得到仿真结果。

[0049]

第七步:使用编写好的子程序从结果数据库中提取刀

‑

屑间的接触应力、相对滑移

速度及温度等相关参数。

[0050]

第八步:针对adc12铝合金高速铣削过程中出现的粘结磨损,磨损模型采用usui模型,由切屑成形仿真得到正应力σ

n

、滑动速度v

s

和温度t,以及试验得到的磨损率使用曲线拟合的方法得到usui模型中的常数c、λ。

[0051]

第九步:计算δt时间后刀具各节点的磨损率,再根据刀具各节点的磨损方向计算出刀具各节点的位移,最后对刀具形貌进行更新及网格重划分,实现铝合金adc12高速铣削过程刀具磨损预测,可循环以上步骤,直至刀具达到磨损标准或达到仿真所设定的时间。

[0052]

本实施例基于有限元仿真技术,针对adc12铝合金高速铣削过程中刀具易产生粘结磨损的特点,使用有限元仿真软件abaqus软件的二次开发技术进行刀具磨损预测,为选择合理切削参数提供参考,与磨损实验研究相比降低了经济成本,且操作简单。

[0053]

本专利不局限于上述最佳实施方式,任何人在本专利的启示下都可以得出其它各种形式的高速铣削adc12铝合金刀具磨损预测方法,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本专利的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。